粉条加工工位改善研究

刘景钰 吕晓娜 陈洁

摘 要:现行中小企业粉条加工厂中普遍存在加工环境恶劣、加工工位设计不合理等影响企业长期发展的问题。笔者应用工业工程的相关理论和研究方法,基于人类工效学角度对D粉条加工厂进行现场改善,设计出符合人类工效学的加工工位,并对整个粉条加工车间进行5S管理,使D粉条加工厂生产过程中的复杂操作简单化,减轻作业人员的劳动负荷,改善生产环境,提高生产效率。

关键词:现场改善;动作分析;工位设计;5S管理

中图分类号:TG333 文献标志码:A 文章编号:1003-5168(2022)3-0046-04

DOI:10.19968/j.cnki.hnkj.1003-5168.2022.03.011

Study on Improvement of Vermicelli Processing Station

LIU Jingyu LYU Xiaona CHEN Jie

(College of Information Management, Nanjing Agricultural University, Nanjing 210031,China)

Abstract: There are many problems affecting the long-term development of enterprises, such as poor processing environment and unreasonable design of processing station, in the current vermicelli processing plants of small and medium-sized enterprises. The relevant theories and research methods of industrial engineering are applied to improve the D vermicron processing plant on site from the perspective of ergonomics, and a processing station in line with ergonomics is designed, and 5S management is carried out for the whole vermicron processing workshop. Simplify the complex operation in the production process of D vermicelli processing plant, reduce the labor load of operators, improve the production environment and improve production efficiency.

Keywords: field improvement; action analysis; station design; 5S management

0 引言

工業工程是一门对人员、物料、设备、能源和信息组成集成系统进行设计、改善和设置,通过技术手段解决管理问题的学科[1]。人类工效学是一门研究人、机器及其工作环境之间相互匹配的学科[2]。随着工业工程以及人类工效学的不断发展,人们逐渐认识到人在加工生产中的决定性作用。笔者将工业工程的相关研究方法与基于人类工效学角度的工位设计相结合,解决粉条加工工位操作复杂,存在人员浪费,工位设计不合理等问题。以D粉条加工厂为案例,分析粉条加工过程中存在的问题,并进行现场改善,构建良好的生产环境。

1 粉条加工问题描述

1.1 绕粉工位

绕粉工位改善前需要3名人员操作,分别为挑粉、剪粉和取粉,存在人员浪费。挑粉人员重复动作时腕部和腰部负荷较大,不利于长时间作业。

1.2 切粉工位

切粉工位改善前将晾晒好的粉整齐摆放在机器上,整理时间较长。切割粉条产生的碎粉直接落于地面,需要进行清扫。切粉后装袋步骤操作不便。

1.3 加工车间整体

因粉条热加工后需要用水进行冷处理,冷却池中不断有水溢出。车间工具摆放混乱,不利于人员操作。

2 工位改善前动作分析

动作分析,是对人完成某项作业或操作进行细微的动作研究,寻求最经济的操作方法,以删除多余、重复、笨拙的无效动作,建立起减轻疲劳(省力、省时、安全和最经济)的动作程序或组合,有系统地制定出最可取的工作方法的一种分析技术[3]。

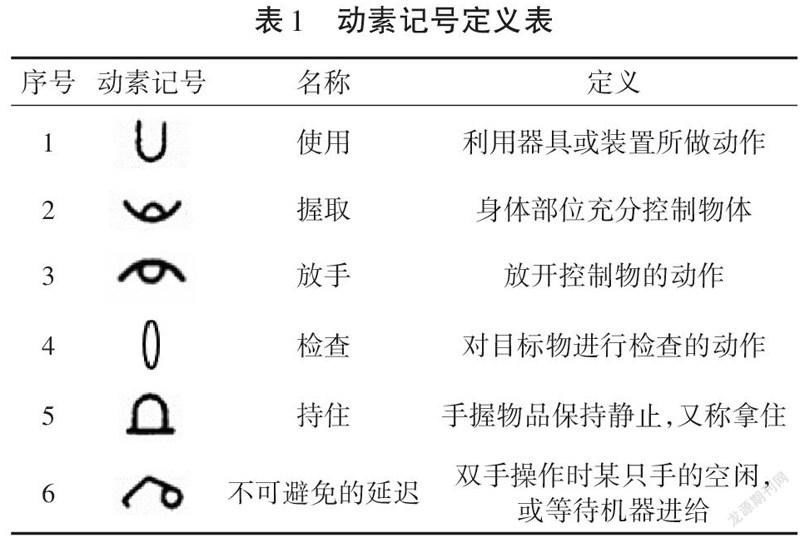

通过对D粉条加工厂进行现场调研后发现,粉条加工过程中存在操作步骤十分烦琐的工位——绕粉工位(包括挑粉作业、剪粉作业及取粉作业)和切粉工位。为解决人员作业复杂、操作步骤繁多以及劳动负荷较大的问题,首先采用动作分析的目视动作观察法——动素分析法,分析改善前人员的作业情况,动素定义如表1所示。

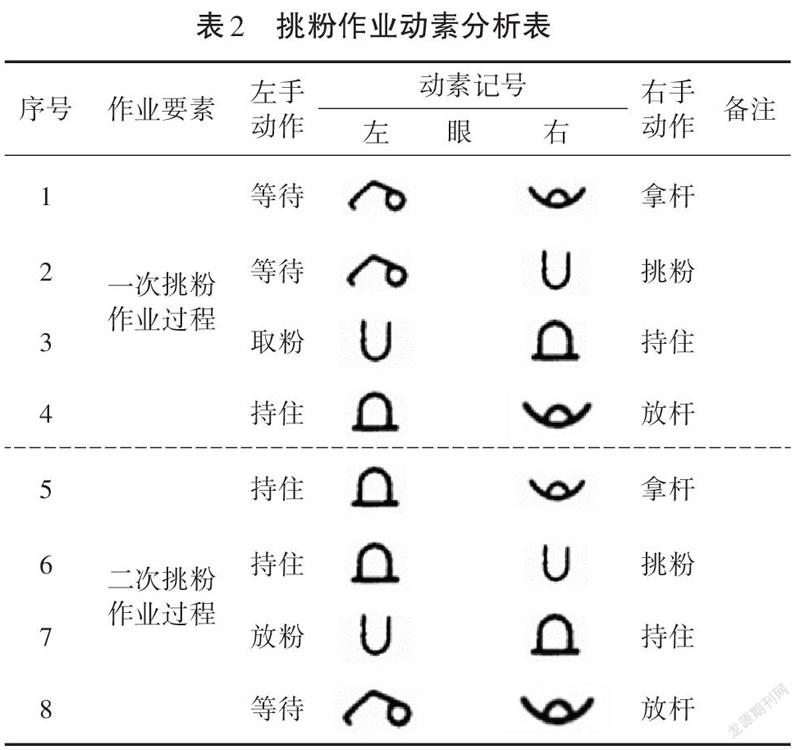

2.1 挑粉作业动作分析

挑粉作业是操作人员右手侧身从袋子中抽出挑粉杆,持住挑粉杆弯腰进行挑粉,左手取下挑粉杆上多余的粉,右手将挑粉杆放置在机器角落的作业过程。针对挑粉作业进行动作分析得出表2。

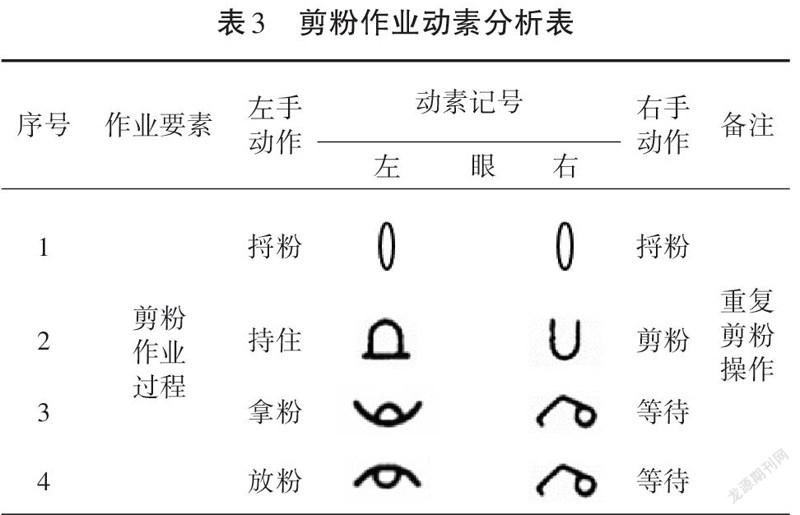

2.2 剪粉作业动作分析

剪粉作业人员在取粉人员从机器角落中取出粉后,弯腰用剪刀剪掉过长的粉条后,将过长的粉条进行整理,放入散粉中进行回收的操作过程。针对剪粉作业进行动作分析得出表3。

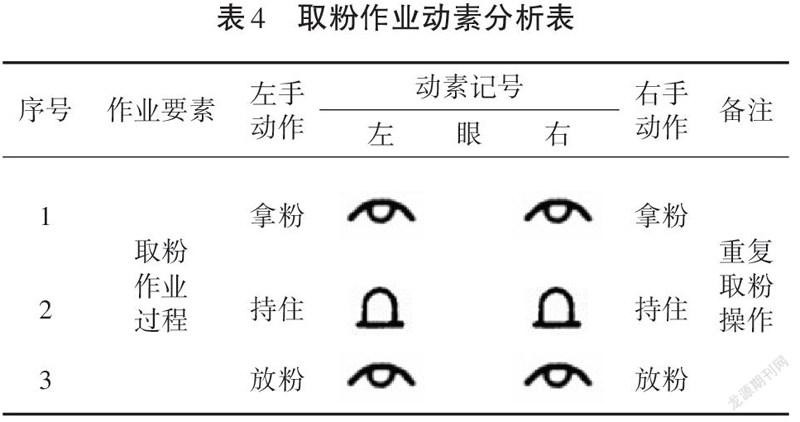

2.3 取粉作业动作分析

取粉作业为取粉人员在机器角落取粉,等待剪粉人员修剪过长的粉条后,将粉放到推车上的操作过程。针对取粉作业进行动作分析得出表4。

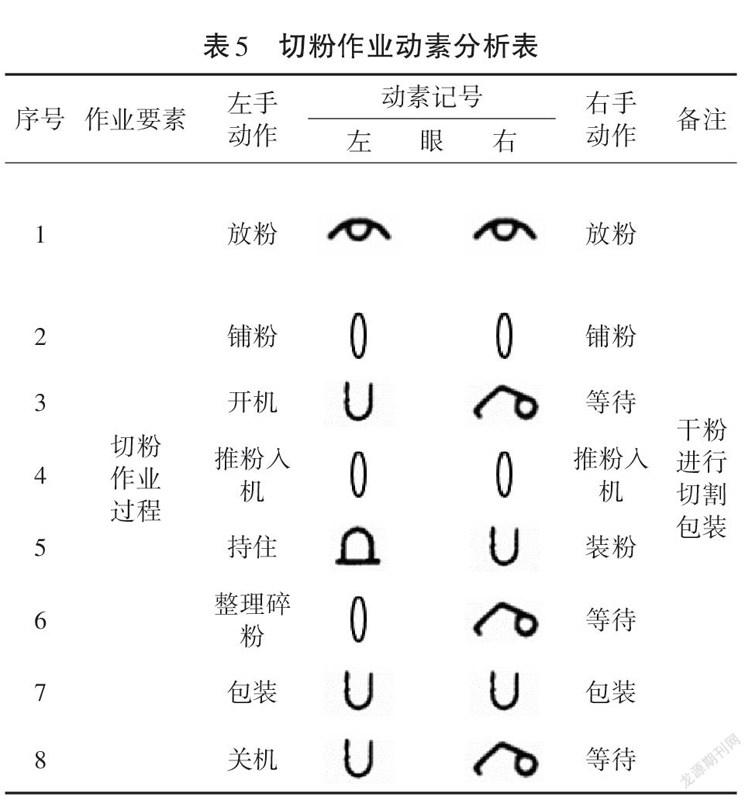

2.4 切粉作业动作分析

切粉作业是将晾晒后的粉条放到切割粉条机器上,切粉人员整理粉条将粉铺平后,开启切粉机进行切割粉条,将切割后的粉条再进行打包的操作过程。针对切粉作业进行动作分析得出表5。

3 工位设计

通过动作分析可以看出,绕粉及切粉加工工位存在动作浪费、人员浪费等问题。为从根本上解决问题,需要对绕粉以及切粉工位进行工位设计。

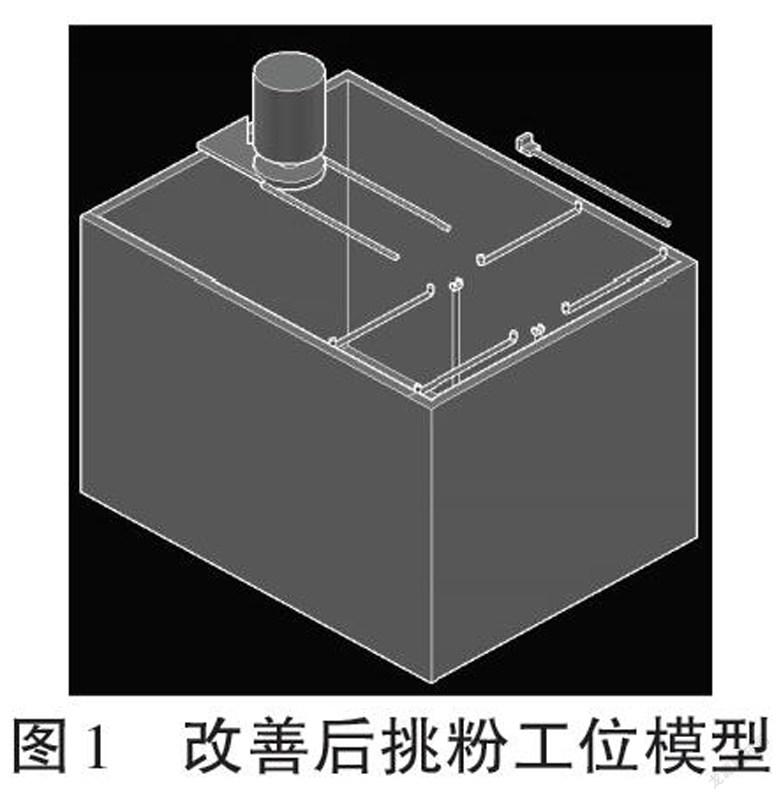

3.1 挑粉工位设计

改善后的挑粉工位模型如图1所示。

①将改善前左手侧身取杆改为从机器左侧篮子取杆并放在半圆形凹槽支架上。

②将右手弯腰挑粉的动作改为右手用勾粉杆将粉勾在杆子上。

③将杆子放在机器角落改为放在右手篮子里,减少等待时间,放止杆子滑落。

3.2 剪粉和取粉工位设计

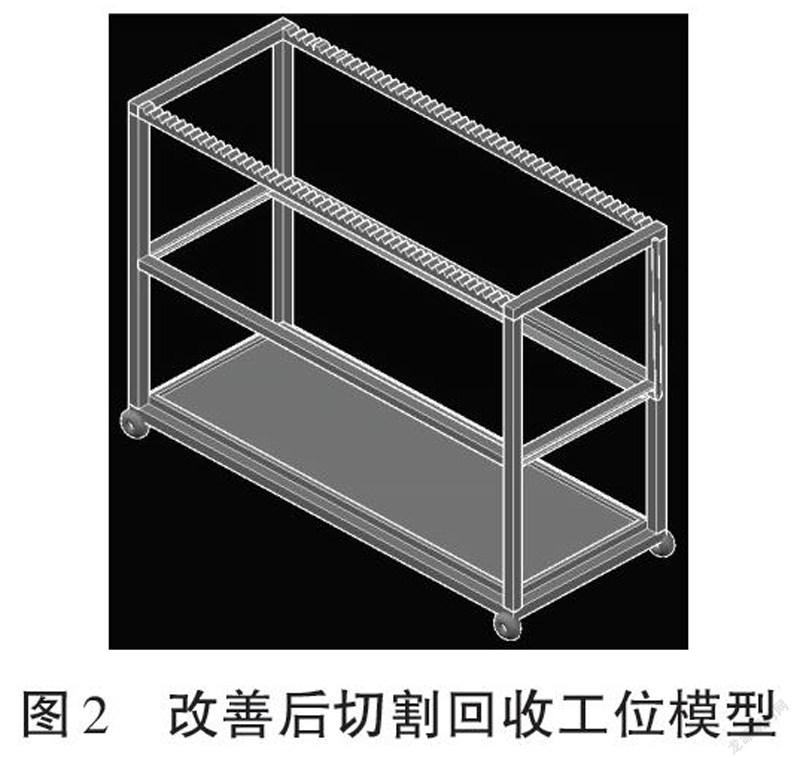

改善后切割回收工位模型如图2所示。

①将剪粉工位和取粉推车简化为一种切割回收一体化粉条推车,取粉人员将粉放满推车后搬动推车手柄进行批量剪粉。

②推车高度以及手柄高度设计为胸口处高度,使取粉人员作业范围固定在胸前,减少搬举动作,减少作业人员劳动负荷。

③推車顶部设计为波浪形,方便粉条杆固定在推车上,既可以摆放整齐,又防止粉条杆滑动脱落。

④推车底部添加了长方形盘,用于回收粉条切割产生的碎粉,用盘子晾晒碎粉。

⑤添加切割粉条的刀具,将其设计为双刃刀,双向切割,便于操作。该设计解放了剪粉人员,使作业更加方便快捷。

3.3 切粉工位设计

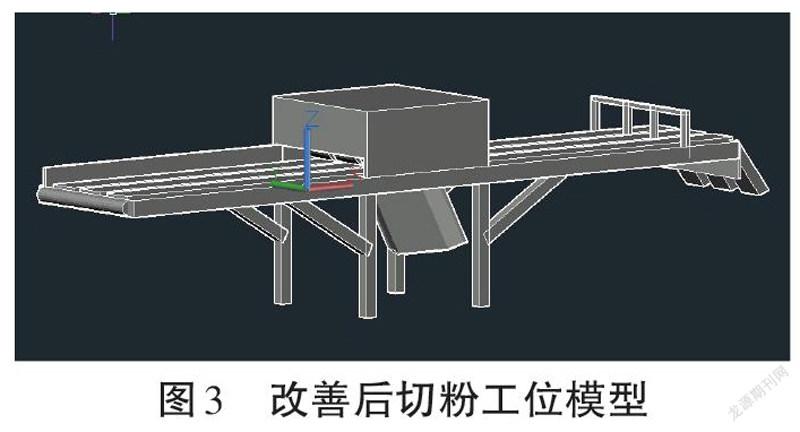

改善后切粉工位模型如图3所示。

①在切粉机的初始切粉位置加入挡板,挡板与切粉机上部紧密连接,并与传送带表面有合适距离,粉条通过传送带和挡板的联合作用,使粉条均匀进入切割机,减少人工操作。

②为使切割后的三列粉条均匀化,挪动粉丝入口机器的侧面挡板,使粉条位置固定。

③为提高人员包装粉条操作的便利性,抛弃探身对三列粉条分别包装的方式,在传送带末端添加三个滑槽,使粉条自动滑入包装袋。

3.4 冷却池工位设计

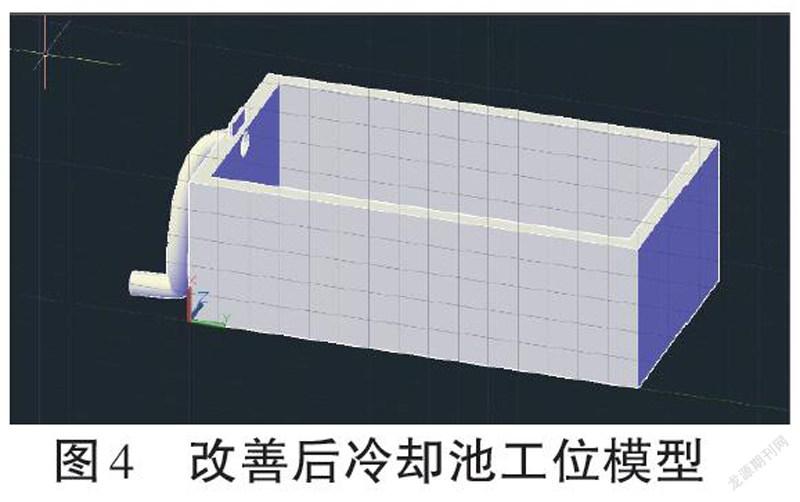

冷却池中需要不断注水以达到冷却效果,但水满后不断溢出,不仅浪费而且导致地面湿滑,存在安全隐患。针对以上问题进行冷却池工位设计,改善后冷却池工位模型如图4所示。

改善后将冷却池水面上方添加排水口,水管连接存水区,能有效改善水资源浪费,减少安全隐患。

4 工位改善后动作分析

根据工位设计模型图模拟改善后工人的操作步骤,进行改善后的动作分析,将改善后的动素分析表与改善前的动素分析表进行对比,对工位设计模型优化程度加以验证。

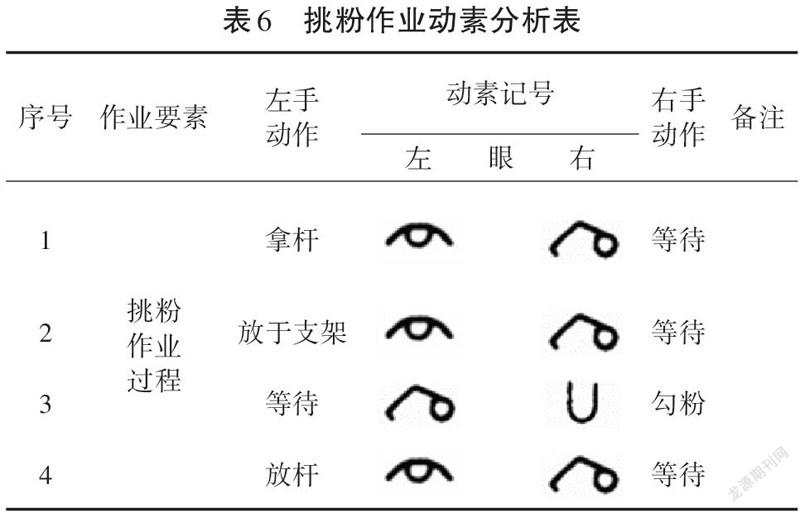

4.1 挑粉作业动作分析

如表6所示,改善后的挑粉作业与改善前对比,步骤明显减少,去除了劳动负荷较大的弯腰挑粉动作。

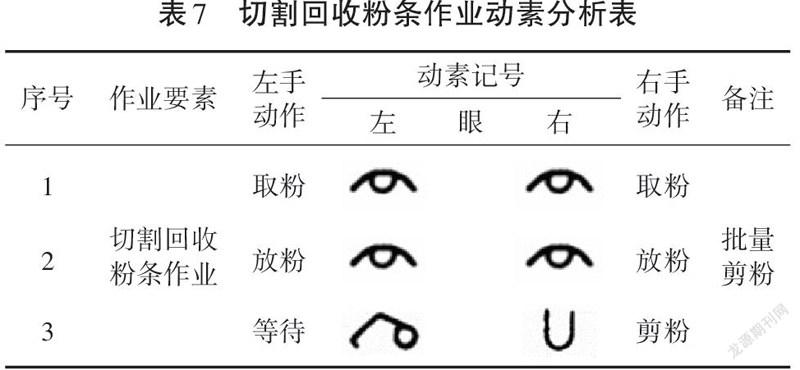

4.2 切割回收粉条作业动作分析

如表7所示,取粉人员取粉后逐次放粉作业剪取粉作业,改善了剪粉后单人批量切割回收粉条作业的流程,明显提高了生产效率。

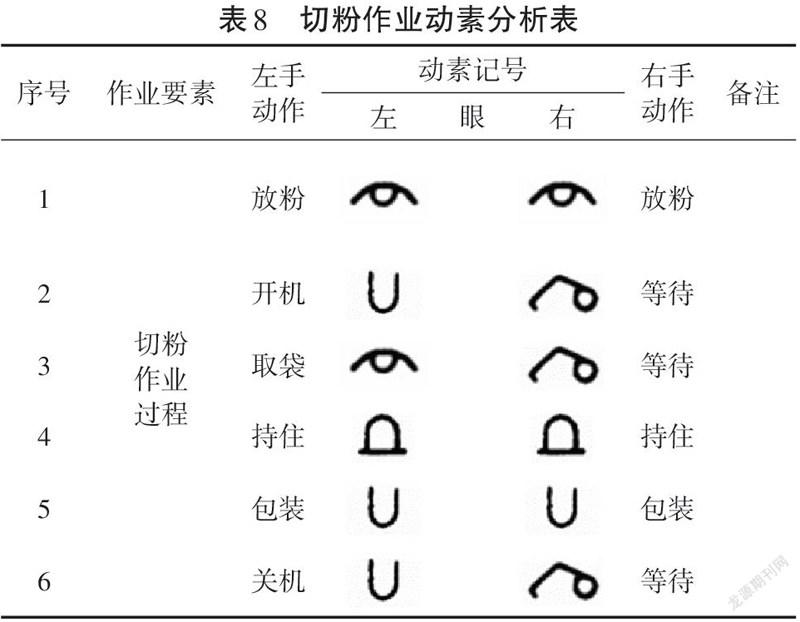

4.3 切粉作业动作分析

如表8所示,与改善前进行对比,切粉作业步骤减少,明显降低了人员操作的复杂度,切粉作业流程得到了有效改善。

5 5S管理

5S管理起源于日本,是指在生产现场中对人员、机械、材料、方法等生产要素进行有效的管理[4]。

5.1 整理(Seiri)

D粉条加工厂生产工具以及废弃物摆放杂乱,无专门收纳工具,须进行整理,制作收纳盒存放工具,废弃物统一放在垃圾箱。

5.2 整顿(Seiton)

D粉条加工厂存在休息区物品及工作服摆放杂乱,工具随意摆放的问题。整顿后规定休息区只放茶杯等休息用品,将所有的工作服统一放到更衣室,将更衣室的挑粉杆移到绕粉工位。

5.3 清扫(Seiso)

D粉条加工车间地面存在大量积水。改善后冷却池连接水管,将水直接排到存水区。另外,由于切割粉条过程中会产生细小的碎粉,碎粉直接落于地面,导致车间地面混乱。需要对其进行清扫,在切粉出粉口放置袋子,直接收集碎粉,有效改善生产环境。

5.4 清洁(Setketsu)

根据D粉条加工厂现状,制定出明确的清洁目标、清洁的标准状态以及检查制度。

5.5 素养(Shitsuke)

粉条加工厂作业人员工作任务混乱,取物、放物随意,无明确规章制度。进行素养管理后,作业人员需要按照规定的作业流程进行操作,定时打扫工作区域,及时整理加工工具,养成良好的作业习惯。

6 结论

通过对D粉条加工厂生产现场研究发现,D粉条加工厂加工工位操作复杂,生产环境恶劣。主要应用工业工程的相关理论,基于人类工效学角度对粉条加工工位进行设计,最后提出了5S管理建议,提高了生产效率,对生产现场进行了整体改善。

参考文献:

[1] 易树平,郭伏.基础工业工程[M].北京:机械工业出版社,2012.

[2] 项英华.人类工效学[M].北京:北京理工大学出版社,2008.

[3] 郑夏,程永康.基于动作分析的汽车发动机流水线作业过程分析与优化[J].科技信息,2012(3):173-174.