60000Nm3/h焦化炉煤气高温净化技术

*蔡金励 田波 王登辉

(1.黔西南州元豪投资有限公司 贵州 562409 2.四川川投燃气发电有限责任公司 四川 635756 3.贵州鹏昇(集团)纸业有限责任公司 贵州 562400)

前言

目前,由于我国煤炭炼焦的工艺技术路线尚不成熟,导致我国焦化工业领域中的焦炉煤供应情况并不理想。近年来,随着我国工业的快速发展,我国煤炭炼焦总量持续增长,已经占到世界炼焦总量市场份额一半以上,而且还有进一步增加的趋势。伴随着煤炭炼焦总量的增加,炼焦过程中所排放的污染物总量也日益增加,煤炭炼焦造成的严重环境污染问题日益得到人们的关注。煤炭炼焦过程是一个非常复杂的化学过程,所产生的焦炉煤气成分相当复杂,其主要成分为氢气(55%~60%)、甲烷(23%~27%)和少量的一氧化碳(5%~8%),此外还含有少量粉尘、焦油、微量硫等额外杂质成分。虽然这些杂质成分总量占比较低,但是在焦炉煤气作为工业原料使用过程中,这些杂质对于功能催化剂的正常使用产生非常大的不利影响,严重时甚至可能导致催化剂的功能发生失效。目前的研究结果表明,焦炉煤气作为一种十分重要的合成原料,如果不对其中的杂质成分进行净化处理,这些杂质成分在后续转化过程会产生较大毒害,违背催化剂绿色环保的生产要求。如何高效去除焦炉煤气中各种杂质成分,已经成为新型焦炉煤气净化工艺的重点研究内容。

多年以来,在焦化炉生产过程中,大多采用喷氨水湿法降温除尘工艺对说生产的煤气进行净化,该工艺特点如下:(1)煤气净化过程中,湿法除尘效率低,后续煤气粉尘含量高;(2)煤气中的粉尘、焦油、氨水混合后不能有效分离,严重降低了所产焦油的质量;(3)洗涤系统运行周期短,事故率高。因此,焦化炉所产煤气采用氨水湿法降温除尘工艺净化普遍存在如下问题:所产煤气的品质不高、所产焦油杂质含量高;净化系统复杂、设备庞大,运行及维护工作量大、费用高;工作现场环境恶劣,烟雾缭绕,净化过程产生大量污染环境的含酚污水。

为了解决上述问题,在目前主流程不变的条件下,对60000Nm3/h焦化炉煤气采取高温、高精度、升温的高温除尘系统,确保在高温状态下将含气态焦油和水的煤气与粉尘进行彻底分离,保证在后续回收工序中焦油的品质更高、得到干净煤气,提高后续化工产品的品质,煤气含尘量进一步降低,余热回收设备投资减少,运行可靠。更好地满足后续工艺的要求,从而达到预期的经济效益和社会效益。

1.高温除尘器工作原理及滤芯

高温除尘器是本煤气净化系统的关键设备,为从高温荒煤气中过滤并清除所有的颗粒物质,高温除尘器采用一种高效除尘器介质(金属间化合物膜多孔材料),可以有效地使固体截留在除尘器滤芯表面。使固体滤饼形成后,并通过反向高温脉冲喷气,利用文丘里管卷吸净煤气把在一个预先确定的压降或时间内形成的滤饼清除掉。一定容积的高压卷吸气体以相反的方向流过除尘器元件,滤饼因重力作用掉下进入除尘器的锥体部分,通过逐级高温在线排灰系统把这些固体通过排灰后回收利用。通过反复的循环反吹并保持压降的基本恒定,整个过程中维持系统内煤气是完全连续向前流动的。

金属间化合物膜滤芯—金属间化合物膜多孔材料具有金属键和共价键的混键结构,其具备抗高温氧化性能好、耐酸、碱性能好、室温、高温强度高,线膨胀系数低,可加工、可焊接连接,抗热震性能好。选择金属间化合物膜多孔材料滤芯是因为:金属间化合物膜具有良好的基体桥接能力,具有优异的透气性,优异的力学性能,良好的耐磨性能,良好的抗疲劳性能,具有低的热膨胀系数,优异的抗热震性能。

表1 金属间化合物膜滤芯特点

2.高温除尘器系统组成

高温煤气净化系统从功能上由高温过滤系统、反吹系统、防结露系统、排灰系统、控制系统等组成。

(1)高温过滤系统

由高温除尘器、工艺管线等组成。核心设备高温除尘器由外壳(清洁室、过滤室、灰斗)、滤芯等构成。荒煤气进入除尘器进气管,经气体分布器后,由滤芯表面进入滤芯,分离出的固相颗粒附着在滤芯表面,净煤气由滤芯中空通道富集后进入清洁室,再由除尘器出口管排出。膜过滤系统设计防止结露高温控制措施,采取烟气加热的方式进行系统温度控制,保障除尘器出口温度略高于进口温度而不出现结露。

(2)反吹系统

由贮气罐、喷嘴、文丘里管组成并集成于除尘器内外。高温除尘器过滤一段时间后,滤芯阻力随表面固相颗粒的增多而增加。就需要对滤芯表面的固相物进行清理,清理方式是采用高温惰性(氮气)气体引射反吹,高温惰性气体经控制系统控制,当滤芯阻力达到一定值(或运行一段时间)后,控制系统指令喷吹阀运行,高温惰性气体在短时间内喷出,形成一定动能,卷吸周围的大量过滤后的洁净气体,从反向冲击滤芯的过滤通道,使附着在滤芯表面的固相颗粒物被高压气体反吹脱落进入灰斗。

(3)防结露系统

由贮气罐、电加热器、工艺管线等组成,在开、停车及正常运行反吹时,向系统提供高温氮气。氮气经贮气罐缓冲,进入电加热器升温,达到设定温度后进入反吹系统贮气罐。

(4)排灰系统

由小灰罐、卸灰阀、工艺管线等组成。在工作过程中,高温过滤系统积成的高温灰尘经变压、置换、气封后将灰尘引入输灰系统外排。

(5)控制系统

由PLC、一次测量元件、模块、CPU、信号线等组成,系统可集成DCS控制,在正常生产后,可进入自动控制模式,对系统工艺参数进行监控、调节、报警、记录等,并对各系统功能的实现进行有机的联系与控制。

3.煤气高温净化工艺

(1)目的

金属间化合物膜滤芯—金属间化合物非对称膜过滤元件及膜分离技术,对60000Nm3/h焦化炉煤气净化系统设计达到以下目的和功能:

①焦油气露点之上、经济高温状态下高效、可靠的净化气体;

②提高产品质量、优化工艺流程;

③降低能耗;

④充分利用显热,综合利用热能,提高生产效益;

⑤完全达到工艺和环保要求。

(2)设计原则

①选用先进、成熟、可靠的专利及专有技术与设备;

②除尘系统与焦化炉工艺充分匹配;

③工艺方案能充分满足焦炉煤气的高温过滤除尘净化要求;

④保证工艺的合理性及长期运行的安全性、稳定性、可靠性;

⑤过滤介质温度、压力自动检测、自动控制,系统除尘、反吹、排灰等PLC控制操作,自动化程度高;

⑥实用与节约投资相结合。

(3)保障高温除尘稳定运行的技术措施

①根据系统工况,选用耐高温、抗腐蚀、耐热震的金属间化合物非对称膜滤芯;

②过滤气体低温态滤芯保护技术;

③采用升温过滤工艺,过滤过程中无焦油冷凝;

④采用高温在线反吹技术;

⑤采用防爆、自动控制技术;

⑥采用防气体结露、防焦油糊膜技术;

⑦采用高温在线排灰技术。

工艺参数:

表2 工艺参数

表3 公用工程需求

(4)工艺方案

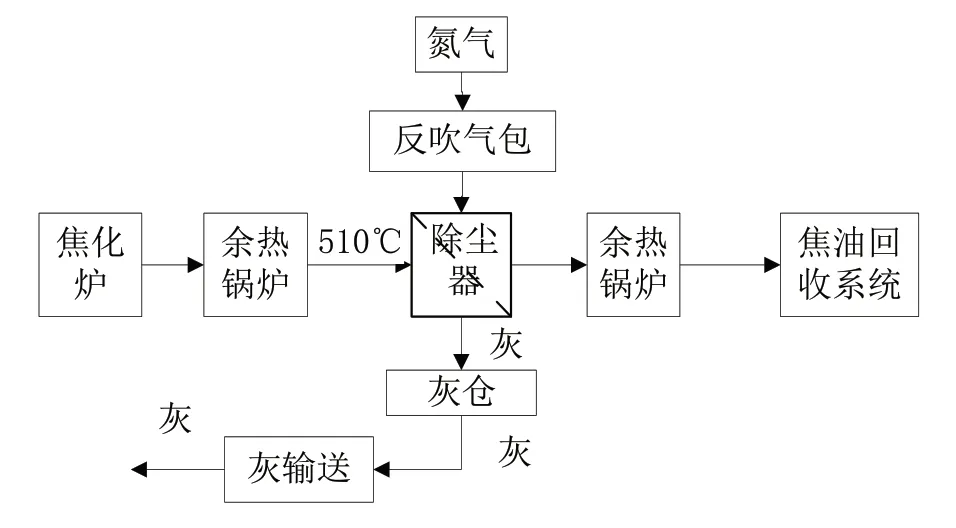

图1 建议采用的高温煤气净化工艺流程

根据焦炉煤气性质,拟采用金属间化合物膜高温煤气净化工艺方案:

焦化炉出来的荒煤气(~60000Nm3/h、~510℃)进入6台并联的高温金属间化合物膜除尘器进行过滤,每台金属间化合物膜除尘器设计处理最大煤气工况流量为30000m3/h,煤气中的粉尘由高温金属间化合物膜除尘器分离出来,置换煤气后进入粉尘输送系统。除尘后的净煤气再进入后续焦油回收系统使用。

在开、停车过程中,需要对YT除尘器进行升温及置换,需用系统中的燃气加热炉来的高温烟气对系统进行预热置换,保证在温度变化过程中无焦油等凝结,避免影响除尘器滤芯正常使用。

在正常生产过程中,需用~1.0MPa,~510℃,480Nm³/h氮气对除尘器进行在线逐单元反吹,吹卸滤饼,保障滤芯的气体过滤通量。同时需要对金属间化合物膜除尘器进行电伴热,保证在过滤过程中工艺气体温度不降低,从而保证无焦油等有机物凝结。

(5)设计、生产运行过程中的关注如下

开车:焦炉煤气进入金属间化合物膜除尘器之前,需用高温烟气对除尘系统进行升温,系统温度升高到焦油露点温度之上后,再采用高温N2将系统内的烟气置换干净。系统内的烟气置换干净了才能通入煤气。

运行:在生产运行过程中,需关注煤气进出除尘器的温度差,煤气出除尘器的温度等于或高于煤气进入除尘器的温度,保证煤气在升温条件下过滤,防止焦油冷凝析出。

停车:先采用高温N2将系统内的煤气置换干净,同时将除尘器内的煤粉排放干净,防止停车后焦油在系统内冷凝析出。

4.结论

煤气高温净化技术克服了传统煤气喷氨水湿法降温除尘工艺存在的缺点,通过工艺流程优化,实现了高温净化,具有操作管理方便、不用水喷淋、降低投入、现场干净整洁、符合国家产业政策和节能降耗的要求,经济效益显著,且系统在运行过程中无污染,符合国家环保政策。

——工会参与尘肺病预防实用指南》—— 检查要点17 将含尘气体除尘后排放(连载三)