基于参数灵敏度的永磁辅助同步磁阻电机优化设计

徐潇钦,胡 岩,刘泽宇,曹 力

(沈阳工业大学 电气工程学院,沈阳 110870)

0 引 言

永磁电机具有结构简单、转矩密度高、效率高等特点,是其它电机不可比拟的。随着永磁材料价格的不断上涨,铁氧体的优势逐渐凸显,但铁氧体的剩磁较低,无法满足永磁电机的高转矩高功率密度要求。近年来,一种新型永磁电机即铁氧体辅助同步磁阻电机,在电动汽车、压缩机以及水泵上广泛使用,它是在同步磁阻电机中插入了铁氧体,提高了平均转矩与功率因数,因其具有较大的凸极比,故具备了较宽的调速范围[1]。铁氧体辅助同步磁阻电机同时具有磁阻转矩和永磁转矩两种转矩,但磁阻转矩的占比较大,一般为三分之二以上。由于转子结构的复杂性,目前并未有成熟的磁路算法,且借助有限元仿真软件耗时较长,工作量大,所以对该电机的优化设计有很大的提升空间。

文献[2]从永磁辅助同步磁阻电机转子结构能承受应力的角度出发,运用解析法,根据离心力、空载磁通密度分布和定子电流反作用分别确定铁肋和永磁尺寸,但解析程序较为复杂,故在实际应用中无法实现。文献[3]基于田口算法对内置式永磁同步电机,以最大化平均转矩、最小化转矩脉动、最小化齿槽转矩为多目标进行优化设计。文献[4]首先通过田口法的敏感性分析,选出影响最大的设计参数确定为优化变量,然后通过多目标粒子群优化,电机的平均推力和推力波动都得到了明显的改善。文献[5]结合遗传算法与模式搜索算法,优化电机的功率因数。文献[6-8]基于遗传算法对电机进行了多目标优化设计,遗传算法可以较好地解决电机设计中的非线性问题。以上文献对近几年新出现的永磁辅助同步磁阻电机的优化缺乏基于参数敏感性的分析,难以实现多目标的优化设计。文献[9]对同步磁阻电机从原理设计及应用的角度进行了详细的分析,并提出了解析磁路法的设计方法,但过程较为繁琐,运算量较大,并未得到广泛使用。

本文从提高电机平均转矩、降低转矩脉动的角度出发,采用了基于参数敏感度的多目标优化方法,从转子结构的各个设计尺寸中筛选出影响电机关键性能的结构参数,采用拉丁超立方采样方法进行实验设计,构建出总体结构参数的响应面,选取最优的结构参数,并应用有限元软件验证了该方法的有效性,缩短了电机设计优化时间,降低了工作量,为以后该类复杂电机的设计优化提供了一定的指导和参考意义。

1 电机结构及参数

永磁辅助同步磁阻电机具有较大的凸极比,磁阻转矩利用率较高[10];多层永磁体置于转子铁心内,有较好的弱磁扩速能力,调速范围广;其转子结构种类较多,有U形、V形、弧形结构以及多种形状的组合,相比而言,多层U形结构组合的凸极比较大,故使用较为广泛。

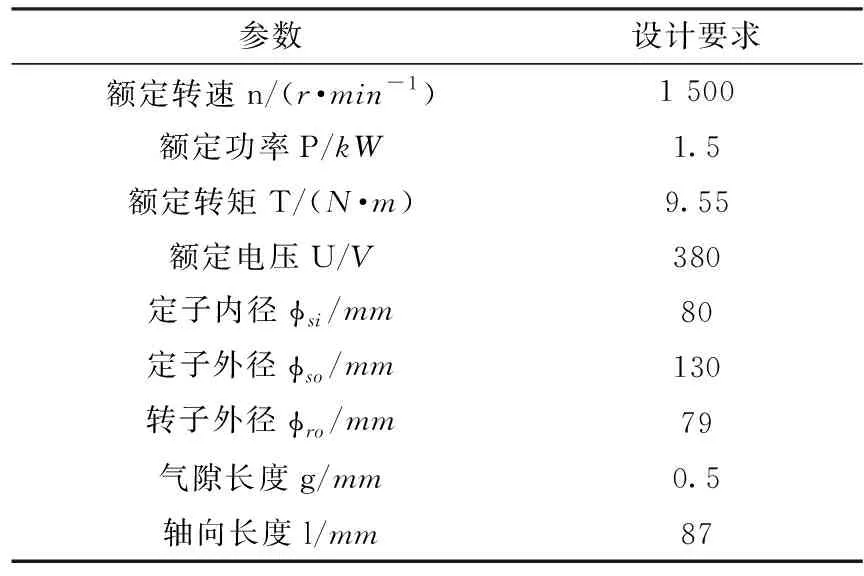

表1给出了4极36槽永磁辅助同步磁阻电机的基本结构参数,包括了电机设计要求及定转子的关键性参数。

表1 永磁同步磁阻电机的基本结构参数

转子凸极比对电机转矩影响较大,优化参数主要集中在转子结构。在优化过程中,保证电机的定转子内外径及轴向长度不变。

总的电机转矩中,磁阻转矩占据了较大的比例[11],故初始优化中基于磁阻转矩与永磁转矩的转矩分离,以电机的磁阻转矩为主要优化目标,通过提高电机的磁阻转矩进而提高了电机的弱磁扩速能力,再通过选择永磁体宽度来优化永磁转矩,降低电机转矩脉动,提高电机的总体性能。

2 电机优化流程

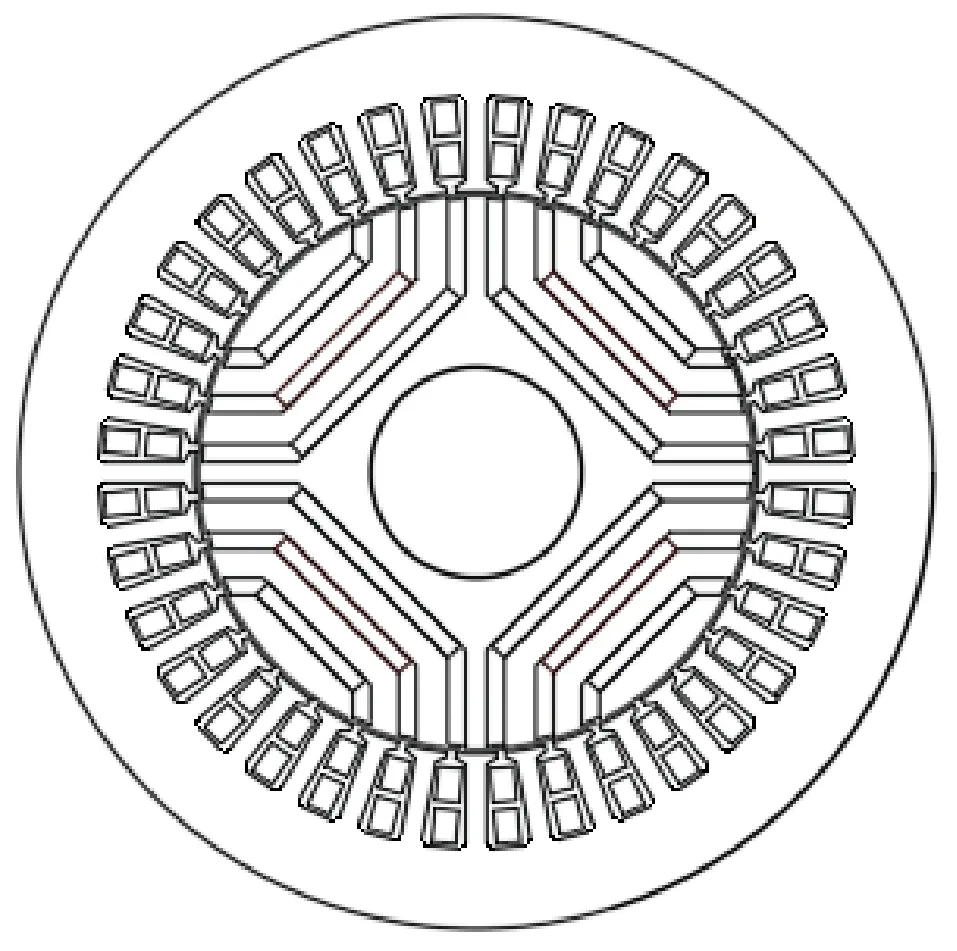

本文以一种基于参数灵敏度分析与响应面法相结合的新型优化设计方法。图1为该电机模型。优化流程如图2所示,主要分为以下部分:确定优化目标、优化参数及约束条件,进而设计实验;对参数变量进行灵敏度分析并构建响应面;通过构建的响应面,对结构尺寸进行优化调整;应用有限元软件验证优化后性能的可靠性,对比分析优化前后电机总的电磁性能。

图1 永磁辅助同步磁阻电机结构

图2 优化方法流程图

2.1 确定优化目标和优化参数

针对该电机的应用特点,本文以提高电机的平均转矩、扩速能力和降低转矩脉动为优化目标,故在电机的灵敏度分析中添加目标函数,分别为平均转矩最大和转矩脉动最小。

输出转矩有磁阻转矩和永磁转矩构成,优化最大转矩电流比下的转矩值,其总转矩表达式如下式:

前一部分为永磁转矩,占比较小;后一部分为磁阻转矩,占比较大。

参数灵敏度分析:当电机的设计变量太多时,会导致多目标优化的变量呈几何次增加。为了减小设计变量及计算成本,通过灵敏度分析确定每个变量对电机性能的影响权重,选取出所选优化参数对优化目标影响比较大的优化变量。

设计实验:通过特定的方法生成样本点,样本点的采集目前有两种方法,实验设计(BBD)与中心复合实验设计(CCD),由于CCD会超出原定的参数允许变化的范围,所以本文选用BBD采样方法。运用有限元软件计算出优化变量所对应的函数值。

代理模型:通过代理模型在样本点和目标函数之间的关系式构建响应面,可以从响应面直观地看出优化变量对优化目标的影响。

2.2 参数灵敏度分析

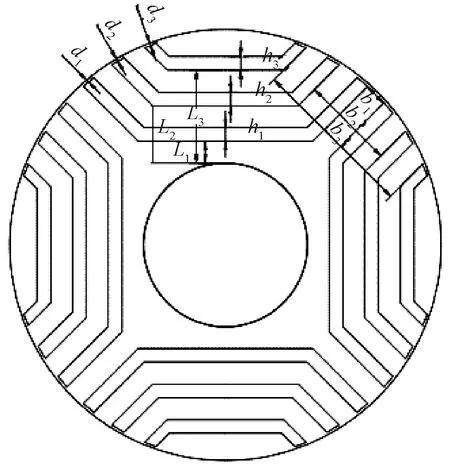

为提高永磁辅助同步磁阻电机的平均转矩、弱磁扩速性能和最小化转矩脉动,本文对转子结构的12个设计参数(三层磁障的厚度,转子肋部厚度,磁障边角相距的距离,以及磁障距转子外径的距离)进行敏感度分析,参数优化模型如图3所示。筛选出对优化目标性能影响较大的设计参数以进一步优化,灵敏度分析被应用于优化的第一步,可以分析出设计变量如何影响电机性能,表2为优化参数的灵敏度变化范围,图4为优化参数对优化目标的性能影响。

图3 电机参数优化模型

表2 参数灵敏度分析范围

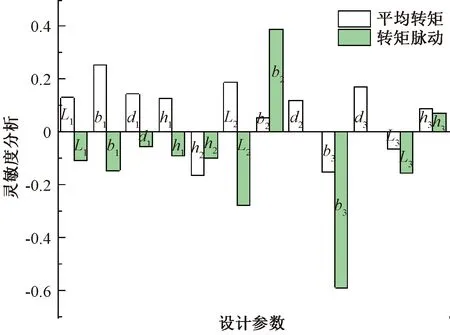

图4 参数灵敏度分析

图4反映了转子结构的所有设计变量对该电机平均转矩及转矩脉动的影响,正灵敏度表示优化目标随设计变量的增加而增加,负灵敏度表示优化目标随设计变量的增大而减小,灵敏度的绝对值大小表示优化目标受该设计变量的影响大小[12]。转子肋部厚度不影响该电机的转矩脉动,对平均转矩的影响也不大影响,且肋部长度必须满足该电机的应力要求。经权衡,取肋部长度为0.5mm。第三层磁障厚度对电机的平均转矩及转矩脉动都影响较小,故在实验设计及响应面模型中对其余8个参数进行分析。

2.3 构建响应面模型

响应面模型借助有限元软件计算若干设计变量的样本点,以函数形式拟合有限元计算点构成一个响应面,使得实验结果与所构建的响应面误差达到最小。在响应面的构建过程中,其函数模型可以使得拟合结果更加精确。

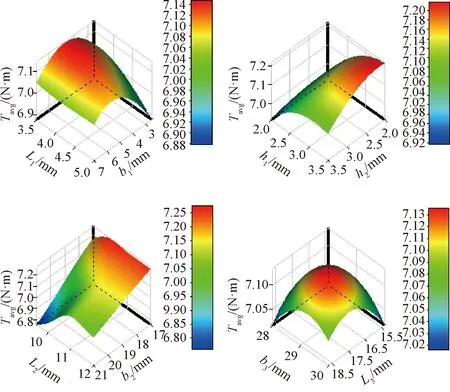

平均转矩、转矩脉动的响应面分析结果如图5、图6所示。通过构建的响应面模型及颜色分布,可以看出设计变量所处的最佳范围。

图5 不同关键参数下平均转矩响应

图6 不同关键参数下转矩脉动响应

响应面的二阶回归模型表示:

式中:y是响应变量;β是回归系数;x表示不同的优化变量。

结合图4和图5可以看出,随着磁障间距的增大,平均转矩先增大后减小,随着磁障厚度的增加,平均转矩也是先增大后减小。结合图4和图6可以看出,处在第三层磁障间的间距对转矩脉动的影响较大,其距离越小,脉动也随之减小,第二、三层磁障距转子轴心的距离对转矩及转矩脉动都有较大的影响,而第一层对优化目标影响不大。综合上述分析,最终确定了该电机的关键结构尺寸。

2.4 永磁转矩优化设计

对于永磁辅助同步磁阻电机,特别是永磁体为铁氧体时,由于其凸极比的优势,其磁阻转矩占比较大,故本文通过转矩分离的优化设计,首先优化了占比较大的磁阻转矩,其次优化永磁转矩,通过优化永磁体宽度进而优化其平均转矩及转矩脉动。本文以提高平均转矩和降低转矩脉动为目标来选择永磁体的极弧系数,图7为通过优化三层不同的极弧系数后所构建的响应面模型。

图7 转矩与转矩脉动结果图

图7显示了三层不同永磁体极弧系数下的转矩及转矩脉动,可以看出,随着永磁体宽度的不断增加,其平均转矩在不断变大,但在最外层的永磁体,其宽度增加到一定程度后平均转矩变化很小,第一层和第三层永磁体随着宽度的增加,其转矩脉动先增加后减小,中间层永磁体在宽度不断增加的过程中转矩脉动趋于一定的数值,不再改变。综合以上分析,确定了各层永磁体的宽度,尺寸参数如表3所示。

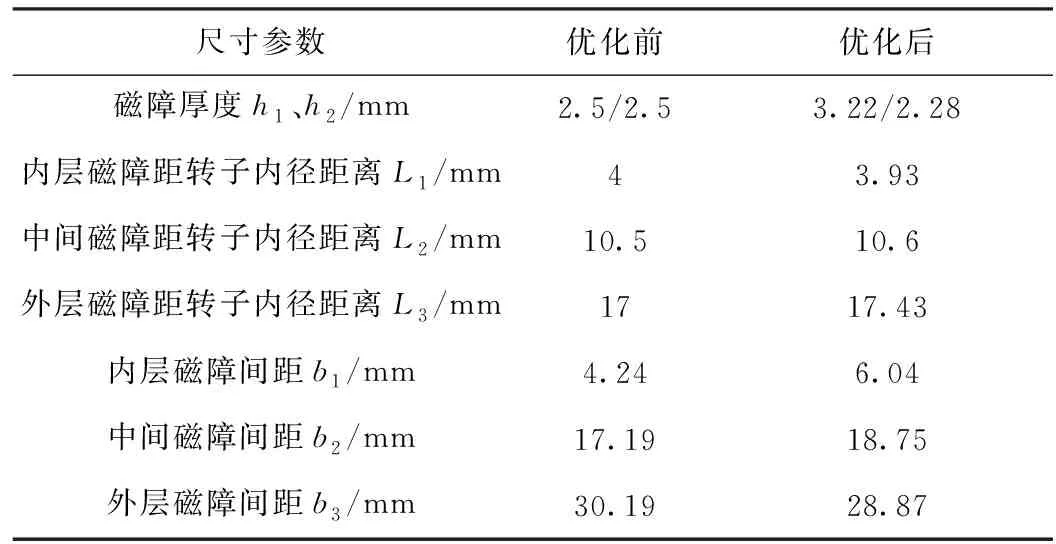

表3 优化前后尺寸对比

3 有限元模型分析与验证

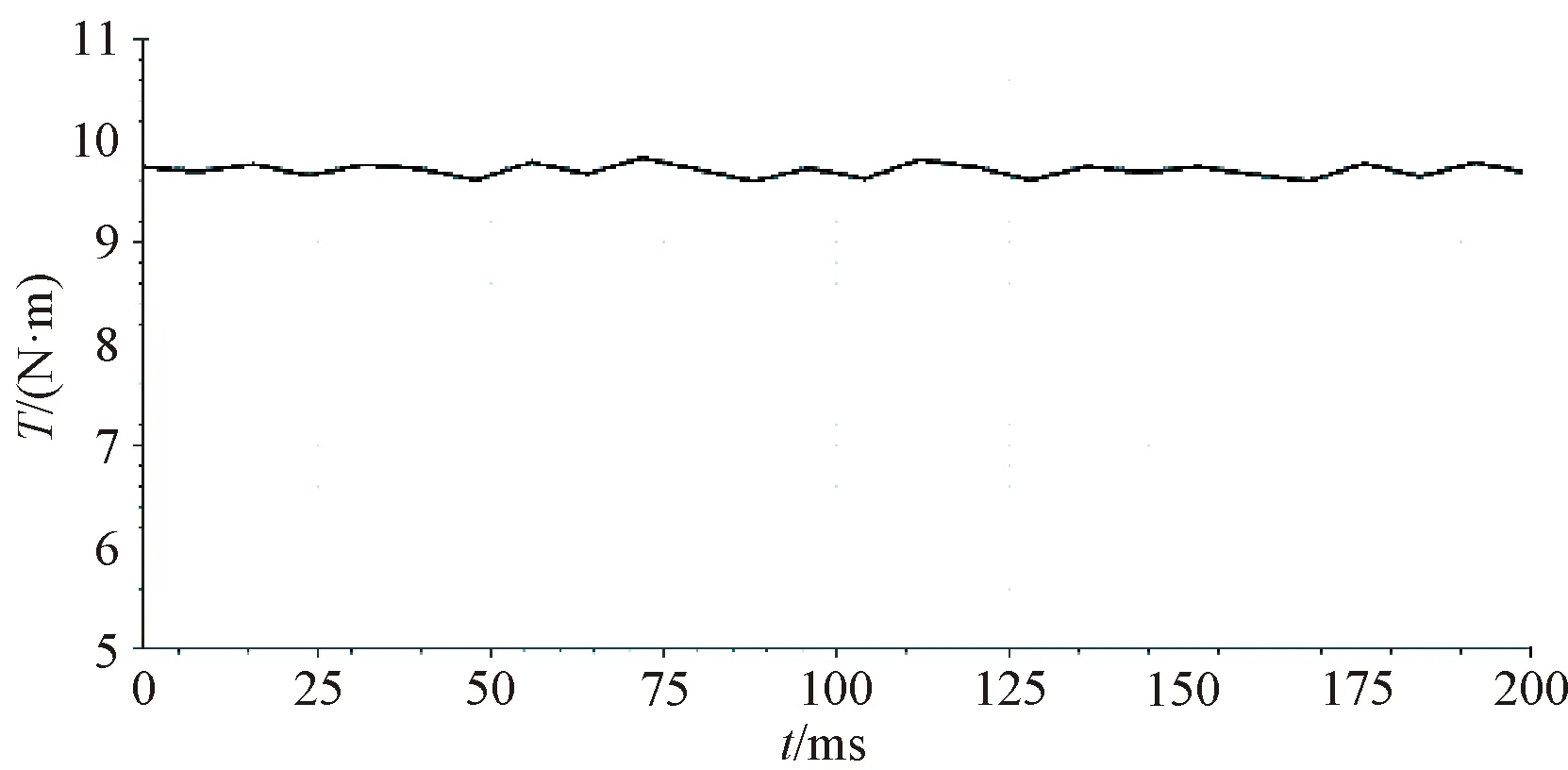

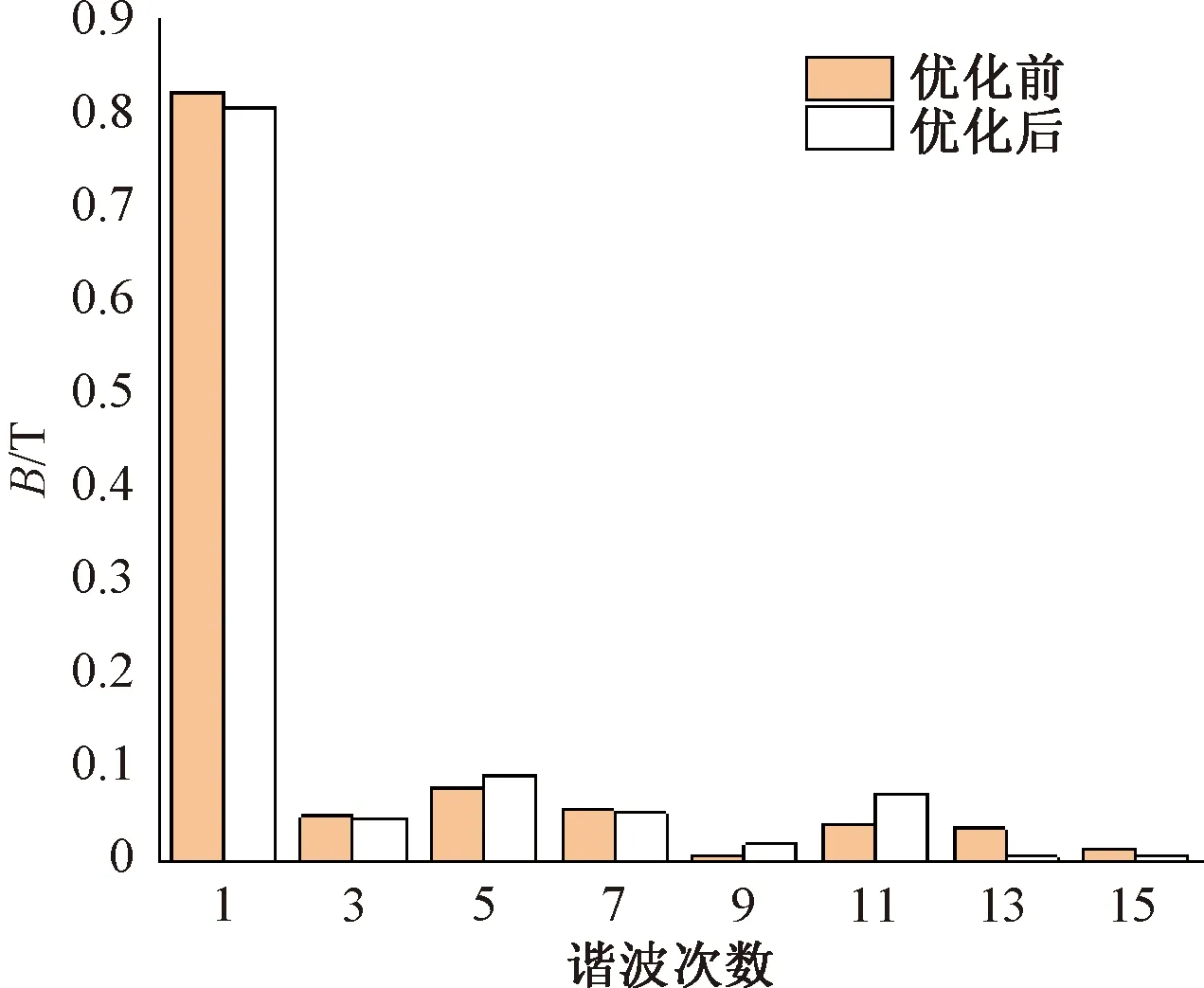

为验证本文优化方法的可靠性,在有限元软件中建立了优化前后电机的二维模型,对电机的电磁性能进行了综合分析。优化后的转子磁障厚度明显变大,提高了该电机的弱磁扩速能力。图8、图9为优化后负载状态下的磁密云图与空载反电动势波形。图10为优化后的转矩波形,图11是在额定工况下对优化前后气隙磁密的傅里叶分析对比,基次谐波及三次谐波都有不同程度的降低,可以有效地抑制电机的转矩脉动。

图8 优化后电机磁密云图

图9 优化后空载反电动势波形

图10 优化后转矩波形

图11 优化前后气隙磁密谐波分析

表4为电机转矩优化前后的对比分析。优化后,平均转矩从9.62N·m提高到了9.71N·m,转矩脉动有了明显的改善,从10.37%降低到3.27%,恒功率区域也有了较大的提高。从计算时间、仿真次数来看,在初始设计中对每个设计参数取6个点,那么12个设计变量需要的参数化计算次数是612次,使用该优化设计方法后只需抽取100个样本点即可构建响应面模型来确定最优参数。综合来看,提高了电机的平均转矩,降低了转矩脉动,缩短了计算时间,电机性能也得到了改善。

表4 电机优化前后性能对比

图12分别为该电机优化前后转速与功率和转矩的曲线。可以看出,优化前后,由于磁阻转矩所占的比例更大,有了更宽的恒功率运行区域。相比于优化前,优化后电机的弱磁扩速能力有较大的提高,电机的恒功率区域从2 000r/min提高到3 000r/min。

图12 优化前后功率、转矩曲线

4 结 语

本文研究了一种基于参数灵敏度分析的多目标优化设计方法,针对该电机转子结构的复杂性,从众多的转子结构参数中基于敏感度分析筛选出对电机性能影响较大的设计参数,采用拉丁超立方采样进行了实验设计,基于代理模型构建响应面,快速有效地优化出满足电机性能的结构参数,运用有限元软件对比分析了优化前后的电机性能,提高了该电机的平均转矩,降低了转矩脉动,对该电机的弱磁扩速能力也有较大的提高。