条缝筛式花生果仁分级试验台的设计与试验

李秀杰,孙千涛,刘 龙,刘道奇,徐 文,钱 凯,陈凯阳,王东伟,张 宠

(1.河南省农业科学院长垣分院,河南 长垣 453400;2.河南省花生耕种收加工智能设备工程研究中心,郑州 450008;3.青岛农业大学机电工程学院,山东 青岛 266109;4.河南省农业科学院植物保护研究所,郑州 450000)

花生在我国种植历史悠久,是重要的农业经济作物之一。我国作为花生产出大国,种植规模大、范围广,主要分布在河南、山东、安徽等省份[1-2]。其中,2021年河南省花生种植总面积达1.293×106hm2,同比增加3.109×104hm2,花生油料产量5.8821×106t,较上一年虽有所减少,但种植面积有逐年增高的趋势[3]。随着种植面积的逐年增加,花生脱壳质量也有待进一步提高,而清选分级系统作为花生脱壳的一个重要环节,清选分级性能将直接影响到花生果仁品质质量[4-7]。

花生荚果脱壳后,主要脱出物包括饱满花生果仁、小果仁、碎果仁、碎壳等,为获取饱满花生果仁,应及时将其进行清选分级处理。现有的针对花生脱壳脱出物清选方法主要是将碎壳与果仁进行分离处理[8-11],而针对饱满花生果仁和小碎荚果的有效分级等相关研究还比较缺失。分级对花生籽粒主要品质性状影响近年来随着市场对农产品高质量的需求,产品后加工,特别是农产品分级受到了越来越多的重视[12],各类农产品分级装置层出不穷,但我国在农产品分级技术研究起步较晚[13]。特别是针对花生脱壳后果仁分级装置研究尚显不足,迫切需要研制出果仁分级装置。本研究通过对花生脱壳脱出物主要物理特性进行分析研究,利用其主要物理特性差异,设计了一种主要由轴流风机与条缝筛组合形式的花生脱壳脱出物清选分级试验台。条缝筛式花生果仁分级试验台的试制成功,能有效解决对花生脱壳后脱出物从轻杂质的清除到果仁有效分级处理,降低了因清选冲击产生的破损率,提高了饱满花生果仁获取率,为今后花生脱壳清选装置改进优化设计提供借鉴具有重要意义。

1 花生脱壳脱出物主要物理特性

花生脱壳后主要脱出物是指花生荚果经脱壳装置脱壳后产生的分离“物质”,其主要包括饱满花生果仁、小碎花生果仁、花生壳等,且各组成成分按一定比例混合[14]。本试验以豫花22为研究对象,利用传统鱼鳞筛清选装置进行清选作业,测得饱满果仁获取率为80%、小、碎花生仁分捡率为75%、因冲击产生的破损率为5.8%,测得各主要成分质量占比为饱满果仁为68%,小碎果仁为9.6%,花生壳为22.4%。脱出物清选特性主要表现为物理形态尺寸差异、空气动力学差异等,这些特性会影响后期脱壳机清选装置结构设计及作业参数的确定[15-16]。通过观察发现,花生果仁外形形状并不规则,以椭圆柱形作为花生荚果的近似表达以方便测量,通过果仁的宽度、长度、厚度等对花生的外形尺寸特征进行描述(其中,碎果仁直径指其厚度);同时对饱满花生果仁、小碎花生果仁及花生壳进行漂浮速度试验。为了获取脱出物清选特性,使用数显游标卡尺、物料悬浮速度测量仪等进行精确测量,测量结果如表1。

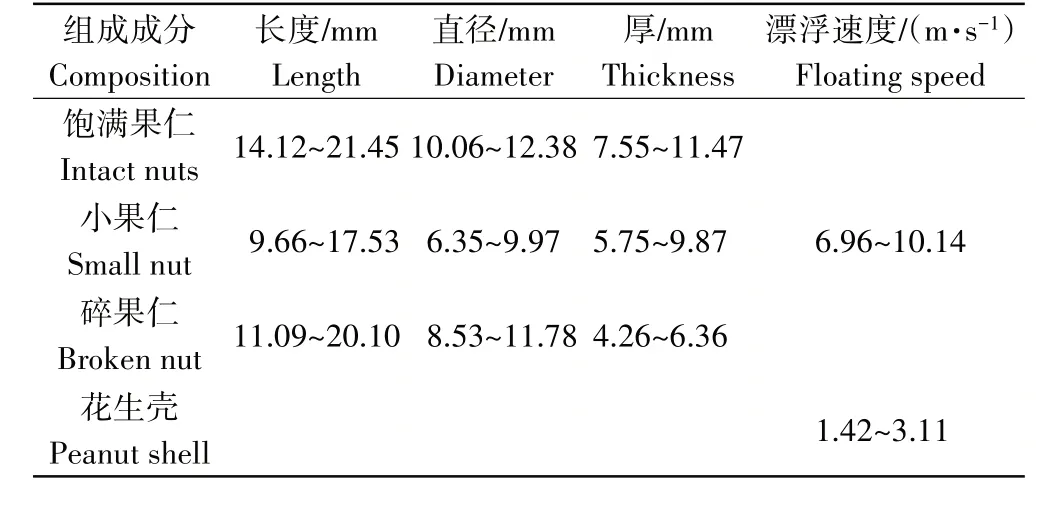

表1 脱出物物理特性Table 1 Physical properties of product from peanut shelling

2 条缝筛清选结构及工作原理

2.1 条缝筛清选结构

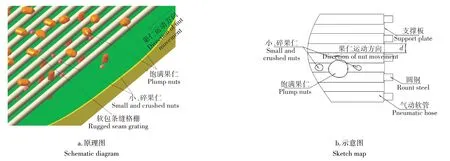

条缝筛清选结构示意图如图1,主要由机架、调速电机、条缝筛、风机、下料斗、传动装置等组成。

2.2 工作原理

工作时,将花生脱壳脱出物通过上料装置输送至物料入口中,物料会沿着倾斜滑板向清选物料下落口运动,脱出物在下落的同时经过风机的作用将碎壳及其它轻杂质给吹出机外,风选后的物料落入条缝筛中,经过条缝筛振动作用将饱满果仁和小、碎果仁进行分离,进而实现整个清选分级作业过程。

图1 条缝筛式分级装置结构示意图Figure 1 Schematic diagram of the structure of the slotted screen classification device

3 关键装置设计

3.1 风机选型及关键参数确定

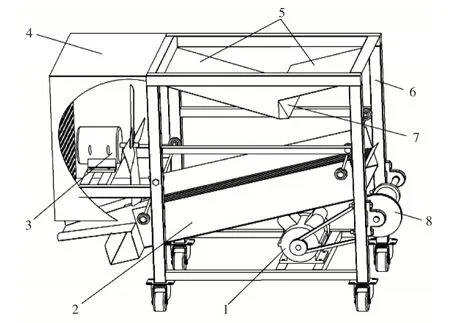

轴流风机是气吹式清选装置的空气动力来源[17]。根据条缝筛清选装置整机结构尺寸布局,将轴流风机固定于果仁出口一端,进风口采用冲孔筛网结构,风道两侧由侧挡板形成的横向密闭空间构成。所选风机功率为0.35kW、电机最大转速为2400r·min-1、叶片数为4个、轮毂半径d=120mm,结构如图2。

图2 风机主要结构图Figure 2 Main structure of the fan

叶轮轮毂比是风机的重要设计参数,它直接影响着轴流风机的压力、流量、工作效率等[18]。叶轮轮毂与轴流风机全压成正比,而与轴流风机工作效率成反比。本研究风选装置主要考虑轴流风机工作效率,叶轮轮毂比τ 定义为轮毂半径与叶片外径的比值,因此根据风机设计尺寸,轮毂比τ=d/D=0.3,满足轮毂比设计要求τ=0.25~0.75。进一步分析可知,当风机转速一定的情况下,叶片外径尺寸D越小风量越大,越有利于轻杂质的清除,但D过小会导致风流不畅,影响风选性能,结合整机尺寸和筛分装置物料出口宽度,应满足2D≥物料下落口宽度,取较小值D=400mm。

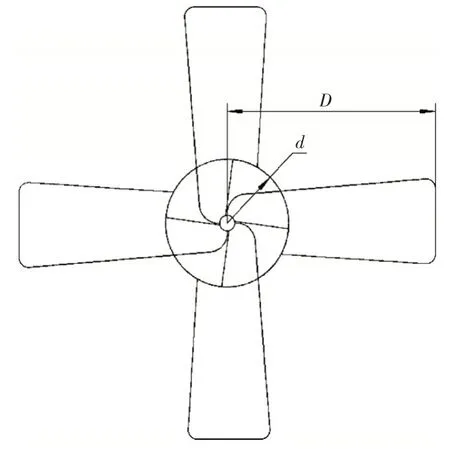

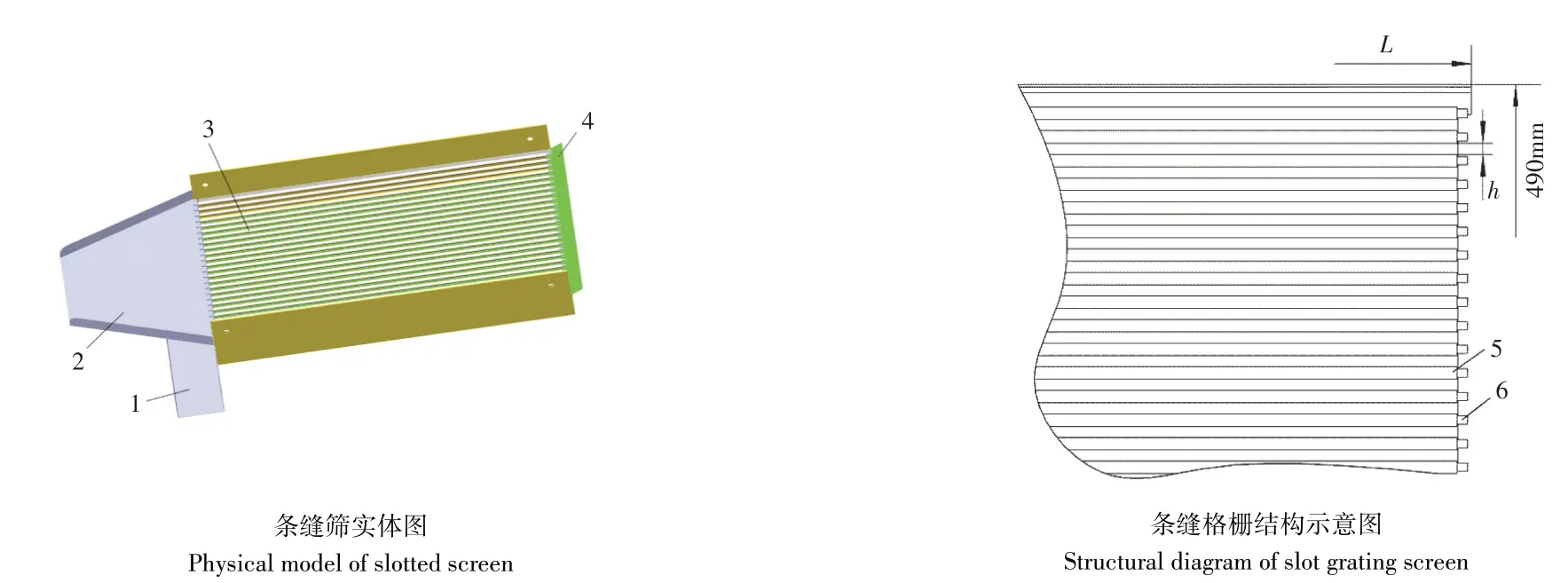

3.2 条缝筛分级关键参数确定

图3 条缝筛装置结构示意图Figure 3 Slot screen device structure diagram

条缝筛分级装置主要由导流板、上层条缝格栅装置、下层小、碎果仁收集装置等组成,为避免花生果仁与振动筛因直接撞击产生的冲击损伤[19-20],条缝格栅采用气动软管包裹圆钢结构,整体结构如图3。该装置通过调速电机带动偏心轮进行驱动;主要功能是利用花生果仁尺寸特性差异结合条缝格栅固定间隙将饱满花生果仁与小碎果仁进行有效分离。为最大限度获取饱满花生果仁,结合表1 数据和前期试验,确定条缝格栅间隙h=8mm,其中:hr<h<hk,式中:hr为小、碎花生仁直径(mm);hk为饱满花生仁直径(mm)。同时结合整机设计尺寸,取条缝筛分级装置宽度设计为490mm,条缝筛装置长度L计算公式为:

式中:GS为单位物料的质量(kg);T为单位时间喂料量(kg·s-1);qs为单位面积筛网可承担喂料量(kg·m-2);δ为杂物在质量中的比例(%);k为脱离装置工作性能系数(0.6~0.9)。

将T=1.5kg、δ=26%、k=0.9、b=490mm和qs=2.0kg·m-2带入式(1)中得:L=1140mm。

3.3 果仁分级运动学分析

由3.1 可知,分级装置采用气动软管包裹圆钢组成的条缝格栅构成,且分级筛面采用中间无支撑结构,分级原理结构示意图如图4。

由图4可知,为保证花生下滑速度及分级质量,结合鲍起静等[21-23],选取条缝筛初始安装倾角为8~11°,将其固定在机架上,电机转速控制在80~1100r·min-1。作业时,经风选后的花生果仁落入条缝筛后,由于该结构中间采用无支撑结构,花生果仁会随倾斜条缝筛的振动沿条缝格栅间隙向出料口方向滑行滚动至出料口端;同时由于小、碎花生仁直径小于条缝筛间隙在向出料口滑行滚动的同时会从条缝筛间隙处落入下部收集槽中,进而实现筛分作业功能。

图4 分级原理结构示意图Figure 4 Schematic diagram of the grading principle structure

3.4 条缝筛模态分析

为了对条缝筛的自然频率和模态形状进行进一步的分析研究,采用模态分析方法[24]。由于条缝筛的自由度有很多,在实际作业过程中,条缝筛的刚度和质量都是不间断的分布。在条缝筛自身的固有频率与外部击振频率和接近的情况下,就容易产生共振,从而导致机器构件的损坏[25]。因此分析条缝式分级装置的固有频率,避免共振现象的产生有其重要意义。

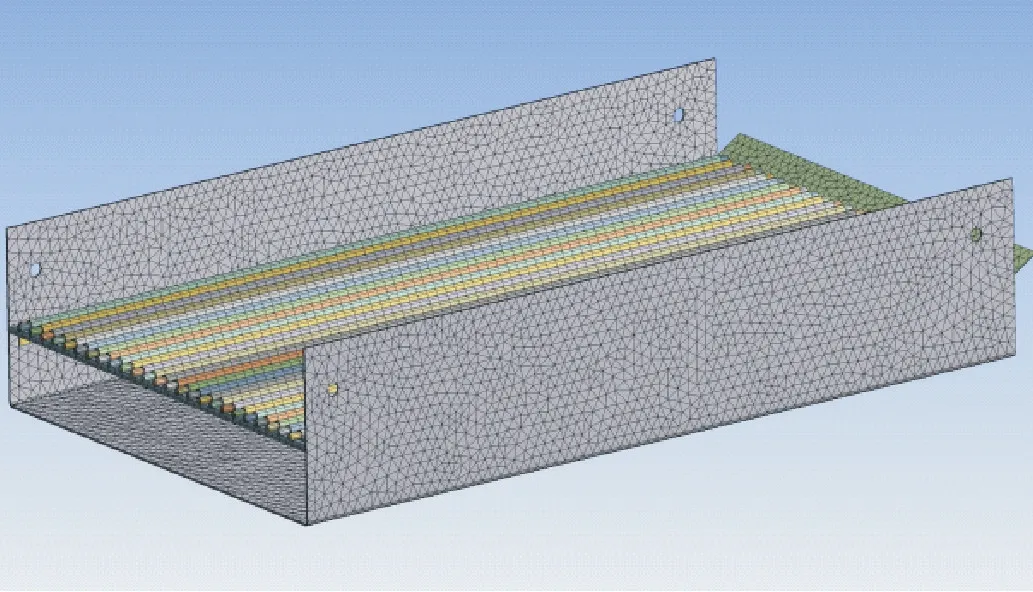

由前述内容可知,根据条缝筛分级装置的工作特点,选择韧性和焊接工艺性能都比较好的型号为Q235B的碳素合金钢为条缝筛构造材料,在SolidWorks中建立条缝筛仿真实体模型,导入ANSYS Workbench分析软件中进行分析,由于条缝筛材料属性对其固有频率有着直接的关系,所以在对其进行模态分析时,选择材料主要属性:密度为7850(kg·m-3)、弹性模量为2.06×1011(N·m-2)、屈服应力为2.35×108(N·m-2)、抗剪模量为8.24×1010(N·m-2)、泊松比为0.25。

定义模型材料属性、施加约束、网格划分、分析。其中,网格划分的结果如图5,模态分析结果如图6。

由图6 知,条缝筛的第1 阶振型图是中部条缝格栅向下凹陷;条缝筛的第2 阶振型图是两侧条缝格栅上下凹陷;条缝筛的第3,4,5节模态振型是两侧条缝格栅向两侧扭曲变形;条缝筛6节模态振型是一侧条缝格栅向不同方向扭曲变形。为了预防共振现象,以固有频率10%为标定值,应保证振动筛工作频率高于或低于这个值。由于筛分物料在筛面上无需太大跳动,故采用低频筛分(实际工作频率在5~15Hz 之间)[26-27]。由此可知,条缝筛前6 阶频率远大于其实际工作频率,实际工作中不会产生共振现象。因此,说明条缝式振动筛在振动特性上满足实际作业需求。

图5 条缝式振动筛网格划分图Figure 5 Mesh division diagram of slotted vibrating screen

4 试验结果与分析

4.1 试验基本条件

花生脱壳由河南省农业科学院长垣分院自行研发的往复揉搓式花生脱壳机完成脱壳作业,试验于河南省农业科学院长垣分院智能工程加工中心完成。为验证条缝筛式清选装置清选作业性能,每次取花生荚果脱壳脱出物5kg,连续重复5 次试验,结果取平均值,每次试验结束后将清选后的果仁进行收集处理,由人工进行分拣统计。其中试验目标计算为:

图6 条缝式振动筛前6节模态振型图Figure 6 Mode shape diagram of the first 6 sections of the slotted vibrating screen

式中:Q为清洁率;M为花生脱壳脱出物总质量;M1为清选后花生果仁中杂质质量。

式中:P为损失率;N为花生果仁总质量;N1为清选作业后抛洒出花生果仁质量。

式中:S为饱满花生果仁获取率;Z为饱满花生果仁总质量;Z1为未分离出饱满花生果仁质量。

式中:τ为花生果仁分级效率;T为分级所用时间。

4.2 单因素试验结果与分析

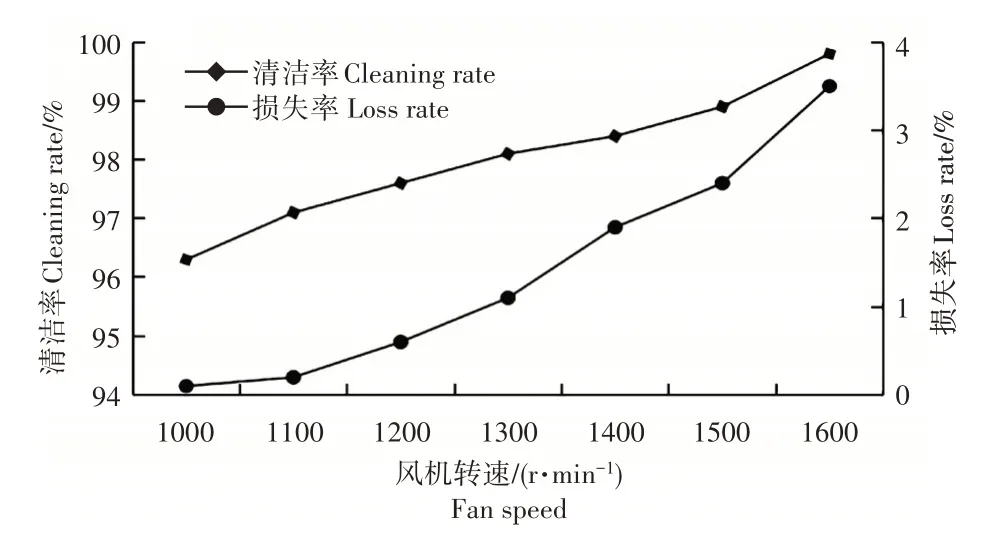

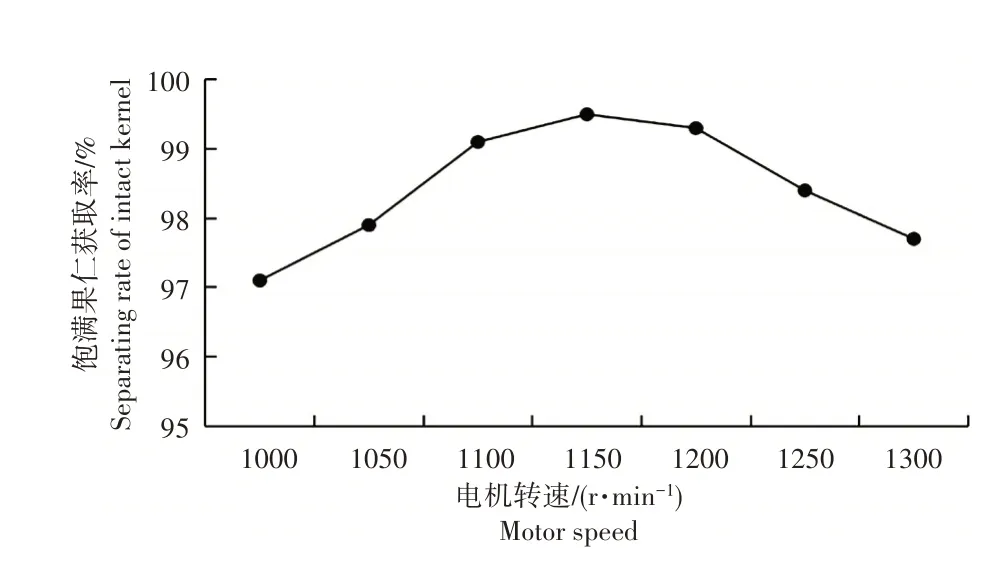

由于风选和筛分是两个相对独立的清选装置,为验证条缝式分级装置的作业性能,结合前文分析,选取对该装置性能影响较大的风机转速、驱动条缝筛运动的电机转速、条缝筛倾斜角度为试验因素,以清洁率、损失率和饱满果仁获取率为试验目标,开展单因素性能试验研究。由前期试验可知清选损失率主要由风选作业产生,因此本试验将清洁率与损失率进行合并试验。

4.2.1 风机转速 通过改变轴流风机转速进行清选性能试验研究,结合前期试验清选试验[28],选取风机转速为1000~1600r·min-1,得风机转速对清选性能试验变化如图7。由图7可知,随着风机转速的增高,清洁率和损失率都趋于增加。分析原因可知,小、碎果仁和碎壳的混合物组份漂浮速度差异较小,风速越大、碎壳风选越彻底,但易造成小、碎果仁吹出几率增大,损失率提高。

4.2.2 电机转速 通过改变电机转速进行饱满果仁获取率试验研究,结合前期清选试验研究[29],取电机转速为800~1100r·min-1,可得饱满果仁获取率试验指标随电机转速的变化如图8。由图8 可知,随着电机转速的提高饱满果仁获取率有所提高,当转速达到950r·min-1时饱满果仁获取率最大,随着转速的继续增大饱满果仁获取率趋于减少。分析原因可知,当电机转速过大时物料跳动幅度增加,向前滑动的速度增大,造成物料分级不彻底及小、碎果仁透筛率下降,饱满果仁获取率下降。

图7 风机转速与清洁、损失性能的曲线关系Figure 7 Curve relationship between fan speed and cleaning and loss performance

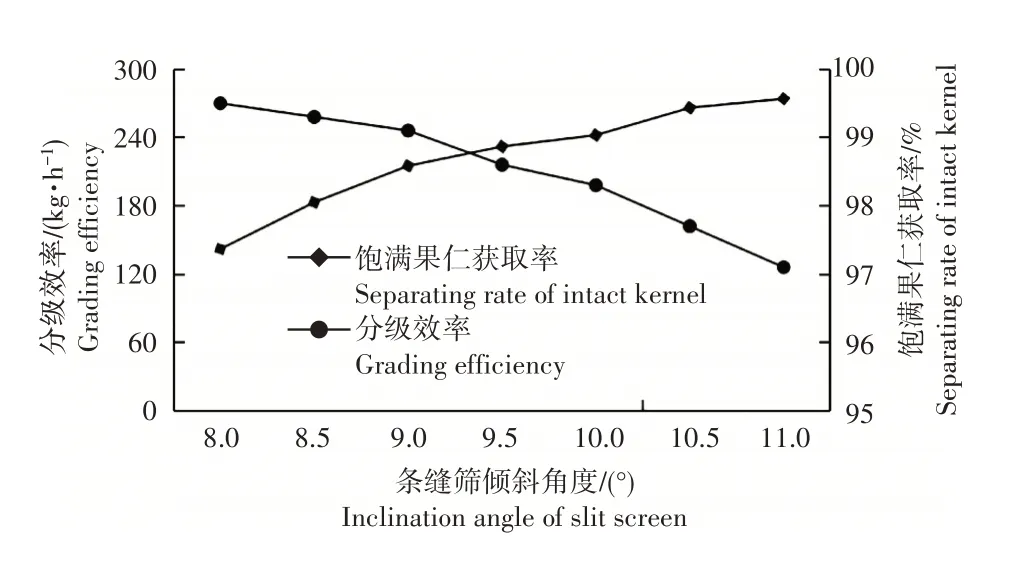

4.2.3 条缝筛安装倾角 通过改变条缝筛安装倾角进行分级效率和饱满果仁获取率试验研究,结合前文试验,确定电机转速为950r·min-1,取安装倾角为8~11°,可得分级效率试验指标随安装倾角的变化趋势如图9。由图9可知,随着倾角增大分级效率有所提高,当倾角达到10°时分级效率最大。进一步分析可知,随着倾角的减小分级效率有所下降,但分级质量有所提高。随着倾角的增大分级效率虽有所提高,但分级质量随之下降。分析原因可知,当倾斜角度过小时,物料下滑速度有所下降,易造成物料拥堵,分级效率低下;当倾角过大时,待分级物料整体下滑速度增加,向前滑动的速度增大,造成物料透筛率下降。

图8 电机转速与饱满果仁获取性能的曲线关系Figure 8 Curve relationship between motor speed and separating rate of intact kernel

图9 条缝筛倾斜角度与分级效率及饱满果仁获取率的曲线关系Figure 9 The curve relationship between the intact screen tilting-angle and the grading efficiency and the separating rate of full kernel

4.3 综合性能试验与结果分析

由前述分析可知,筛分和风选是相对独立的两个装置,结合单因素试验分析可知,清洁率和损失率随着风机转速的增高而增高,为获取较佳风选性能作业参数,控制清选损失率在3%以内,饱满果仁获取率在98%以上,确定风机转速为1550r·min-1、电机转速为950r·min-1、条缝筛安装倾角为10°组合参数进行综合性能试验分析,分级结果如图10,性能结果如表2。由图10和表2可知,测得清洁率在98.9%以上,损失率在3.0%以下,饱满花生果仁获取率在98.7%以上,分级效率在240kg·h-1以上,清选装置因冲击产生的破损率由5.8%降低至0.8%,小、碎花生仁分捡率由75%提高至98%。结构设计合理,符合实际生产需求。

图10 分级试验结果Figure 10 Classification test results

表2 综合性能试验结果Table 2 Comprehensive performance test results

5 讨论与结论

王建楠等[9]针对带式清选装置花生种子合格率低、关键设计参数研究缺失等现状,设计了花生种子带式清选设备,该试验以花育33为试验品种,结合种子物理特性,重点分析了以帆布带为摩擦面的整粒花生滚动摩擦角、半粒花生摩擦角,研究了带式清选设备帆布带带速、纵向倾角、横向倾角等关键参数对清选合格率、带出率的影响规律,利用中心组合试验设计方法并对关键参数进行优化设计,确定帆布带带速>纵向倾角>横向倾角最优关键作业参数,提高了花生种子清选质量。聂庆亮等[6]针对滚筒式花生分级机和滚筒式花生脱壳机普遍存在筛孔堵塞严重、花生果仁损伤率高等问题,设计了花生种子分级脱壳一体机,该试验以冀花11 为试验品种,分析设计了分级装置中栅条分级滚筒直径与长度、滚筒栅条间隙等关键部件结构参数,并利用ANSYS软件中的Fluent 模块,对脱壳后的花生种仁清选过程进行仿真优化,确定花生种子分级脱壳一体机的整机设计方案。但两者均为同时对花生脱壳脱出物物理特性及脱出物清选、花生果仁分级装置进行相关研究。

本研究对花生脱壳产出物中的各种组分及物理特性差异进行分析,并针对关键清选装置的设计参数及其所满足的设计条件进行研究。设计了主要由风选和分级组合形式的条缝筛式分级装置,通过风选装置将花生脱壳混合物中的轻杂质给分离出去,分离后的花生果仁通过固定间隙的条缝格栅进行分级处理,将饱满花生果仁和小、碎花生果仁进行分级,并通过不同物料收集斗排出机外,最终完成整个分级过程。以清洁率、损失率和饱满花生果仁获取率为试验目标,开展单因素试验及综合性能试验研究,确定当风机转速为1550r·min-1、电机转速为950r·min-1、条缝筛安装倾角为10°时分级作业效果较佳,清洁率在98.9%以上,损失率在3.0%以下,饱满果仁获取率98.7%以上,分级效率在240kg·h-1以上,清选装置因冲击产生的破损率由5.8%降低至0.8%;小、碎花生仁分捡率由75%提高至98%,符合花生清选作业要求。