不同热处理方法对竹材颜色的影响

矫 夺,郑雪冬,刘伟利,李霞镇,唐小婷,李贤军

(1.中南林业科技大学材料科学与工程学院,长沙 410004;2.湖南跃宇竹业有限公司,湖南 常德 415700)

竹林具有生长周期短、成材快、一次种植永续利用等优点,享有“第二森林”的美誉[1]。我国竹林面积与蓄积量均居世界之首,竹材也已成为我国重要的生态和产业资源,但其存在易霉易腐、颜色和纹理单一、装饰效果欠佳等缺陷,严重制约了竹材的规模化和高质化利用。

热改性处理是实际生产中一种较为新型的竹材绿色环保改性处理技术,其基本原理是在高温、缺氧,水蒸汽(或惰性气体、热油等)参与或保护的特定条件下,对竹材进行高温热处理,使竹材内的部分半纤维素成分分解,淀粉、糖类等营养物质反应、挥发,并在竹材内部重新形成新的化学结合,从而达到提高竹材防霉防腐性能、赋予竹材不同的颜色、提高竹材使用和装饰性能的目的。该技术最初在木材加工行业中得到了较为广泛的应用,国内外的相关研究也较为系统和深入[2-6]。近年来,许多学者开展了竹材高温热处理技术的研究,较为系统地研究了过热蒸汽与饱和水蒸汽处理对竹材颜色、力学强度、理化特性的影响规律[7-10]。整体而言,国内外在竹材高温热处理领域的研究主要集中于较高温度范围内(160~220℃)的热改性处理,且基本是采用过热蒸汽或饱和水蒸汽作为处理介质,但在实际生产中不少企业出于对能耗、效率等实际问题的考虑,在使用过热蒸汽、热油等媒介物质对竹材进行热处理时,常常控制温度在相对较低的范围内(120~150℃),而在较低温度范围内不同热处理改性方法及温度变化对改性竹材颜色的影响规律如何,目前鲜有研究报道。鉴于此,本研究以新鲜湿竹材和干竹材为研究对象,采用过热蒸汽和桐油为处理介质,在120~150℃的温度范围内对其进行热处理改性,系统研究热处理方法和处理温度对竹材颜色变化的影响规律,以期为竹材热处理改性技术的工业化应用提供参考和借鉴。

1 材料与方法

1.1 材料

供试毛竹(Phyllostachys pubescens)采自湖南省常德市桃源县,5a 生且外观无明显可见缺陷,齐地伐倒后将其锯割成长度为2m 的竹筒;再将竹筒剖分成竹条,经去青去黄处理后,进行四面刨光处理,得到表面平整光滑的长竹片,含水率约为80%。采用推台锯将部分长竹片剔除竹节后,加工成尺寸为50mm(L)×20mm(W)×5mm(T)的竹片,作为新鲜湿竹片样品备用。另将同样数量的长竹条在80℃下水煮3h,再置于60℃干燥窑中干燥至含水率约为10%,最后加工成50mm(L)×20mm(W)×5mm(T)的竹片(不含竹节),作为干竹片样品备用。供试桐油购自皇氏工匠有限公司,主要组成物质为桐油酸(77%~82%)、油酸(4%~11%)、亚油酸(8%~10%),室温下密度0.95g·cm-3,黏度756.8mPa·s,分子量约为278。供试过热蒸汽由本课题组自制蒸汽发生器产生,可提供高压高温的不饱和水蒸气。

实验室自制过热蒸汽处理器,控温范围:25~300℃,恒温精度:≤±1℃,箱体尺寸1000mm(L)×1000mm(W)×1000mm(T);HH-S 型数显恒温油浴锅,购自江苏省常州市金坛区精达仪器制造厂,控温范围:25~300℃,恒温精度:≤±1℃,加热功率1000W,油槽尺寸280mm(L)×280mm(W)×300mm(T);WSC-S 型测色色差计,购自上海精密仪器仪表有限公司,测试精度0.01。

1.2 方法

以未处理材作为对照,分别以过热蒸汽和桐油为加热介质对竹材进行热改性处理,处理温度设为120,130,140,150℃,处理时间为3h,相同条件下试样重复5次。2种加热介质均以20℃·h-1的速度升至设定温度后保温3h,并自然冷却至室温后取出,最后在室温条件下平衡7d后待用。其中,过热蒸汽处理过程中应持续向处理器通入水蒸气,使被处理竹材始终处于蒸汽保护之下;而竹片油热处理应将竹片用铁丝网固定,以保证试样完全浸没于桐油中。

按照CIE 标准色度学规定的要求,采用测色色差计测定热处理后竹片近青、近黄面的色度学参数,包括明度(L*)、红绿轴色度指数(a*)和黄蓝轴色度指数(b*)。每个试样在近竹青侧、近竹黄侧的2个表面分别测试5个点(图1),并以平均值作为该试样表面的最终测试值。最后根据式(1)~式(4)计算出竹材表面颜色。

图1 竹材表面颜色测量位置分布图Figure 1 The distributions of bamboo surface color measurement

2 结果与分析

2.1 热处理对竹材明度的影响

由图2 可知,经2 种热处理方法处理后的竹材明度变化相似,但热处理温度对竹材明度的影响相对较为明显。随着处理温度的升高,竹材明度呈降低趋势。当热处理温度为120,130,140,150℃时,过热蒸汽热处理干竹片与对照组相比,明度降幅为10.45%~32.38%;湿竹片明度降幅为6.60%~25.44%。油热处理干竹片与对照组相比,明度降幅为9.67%~28.72%;湿竹片明度降幅为9.75%~17.05%。在120~150℃处理下,过热蒸汽和桐油处理竹片在同一温度条件之下的明度差异较小。当温度从120℃提升至150℃时,过热蒸汽和油热处理干竹片的明度分别降低了24.49%和21.09%;湿竹片明度分别降低8.08%和20.18%。

5%置信水平上的方差分析和多重比较表明,热处理温度(120~150℃)对干、湿竹片明度的影响显著,其中温度为130℃试样组明度与120℃、140℃的组间均无显著差异,但120℃与140℃的组间却存在显著差异;处理温度为150℃的竹片明度与其余处理温度的组间(120,130,140℃)差异均显著。因此,若要尽可能保持竹材原有明度,热处理温度要控制在130℃,若要获得深色的装饰效果,热处理温度则需要提高到150℃。

图2 不同热处理方法对竹材明度的影响Figure 2 Effect of different heat treatment methods on the brightness of bamboo

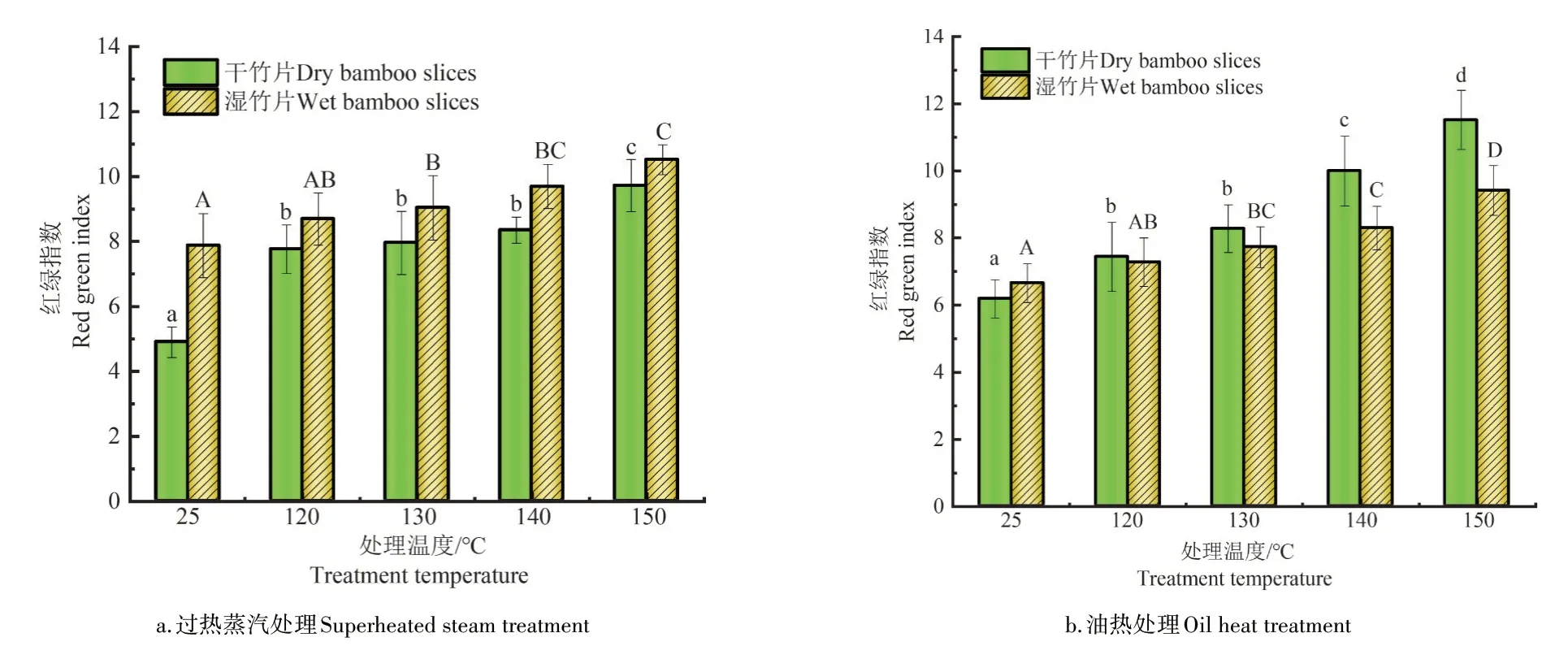

2.2 热处理对竹材红绿色度指数的影响

由图3可知,经2种方法热处理后的竹片的红绿指数变化都较大,且热处理温度对干竹片与湿竹片红绿指数的影响也较为明显。当热处理温度为120,130,140,150℃时,过热蒸汽热处理干竹片与对照组相比,红绿指数涨幅为58.37%~98.37%;过热蒸汽热处理湿竹片与对照组相比,红绿指数涨幅为10.42%~33.67%。油热处理干竹片与对照组相比,红绿指数涨幅为20.19%~86.11%;油热处理湿竹片与对照组相比,红绿指数涨幅为9.31%~41.44%。

采用5%置信水平上的方差分析和多重比较表明,热处理温度(120~150℃)对干竹片和湿竹片红绿指数变化的影响均显著,当温度在120~140℃范围内,过热蒸汽处理竹材组间的红绿指数均无显著差异,但150℃处理的红绿指数与其余各组均存在显著差异;温度为120℃和130℃油热处理的竹材红绿指数组间差异不显著,但与140℃、150℃处理组两两之间均存在显著差异。综上所述,若要尽可能保持竹材原有红绿指数,过热蒸汽和桐油处理温度可分别控制在140℃和130℃以内;若要获得偏红的表面色泽,热处理温度则需要提高到150℃。

图3 不同热处理方法对竹材红绿指数的影响Figure 3 Effect of different heat treatment methods on the red green index of bamboo

2.3 热处理对竹材黄蓝色度指数的影响

由图4 可知,2 种热处理方法和温度的升高对竹材黄蓝指数影响不明显。当热处理温度为120,130,140,150℃时,过热蒸汽热处理干竹片与对照组相比,黄蓝指数变化幅度为0.96%~6.57%;过热蒸汽热处理湿竹片与对照组相比,黄蓝指数变化幅度为6.43%~12.17%。油热处理干竹片与对照组相比,黄蓝指数变化幅度为1.11%~12.05%;油热处理湿竹片与对照组相比,黄蓝指数变化幅度为4.57%~8.71%。120~150℃温度变化范围之内,过热蒸汽和桐油处理竹片在同一温度处理的组间黄蓝指数变化差异较小(均在5%以内)。当温度从120℃提升至150℃时,过热蒸汽和油热处理干竹片和湿竹片的黄蓝指数分别变化了7.64%和17.84%及2.81%和4.70%。通过5%置信水平的方差分析和多重比较表明,热处理温度(120~150℃)对干、湿竹片黄蓝指数变化均无显著影响。

图4 不同热处理方法对竹材黄蓝指数的影响Figure 4 Effect of different heat treatment methods on the yellow blue index of bamboo

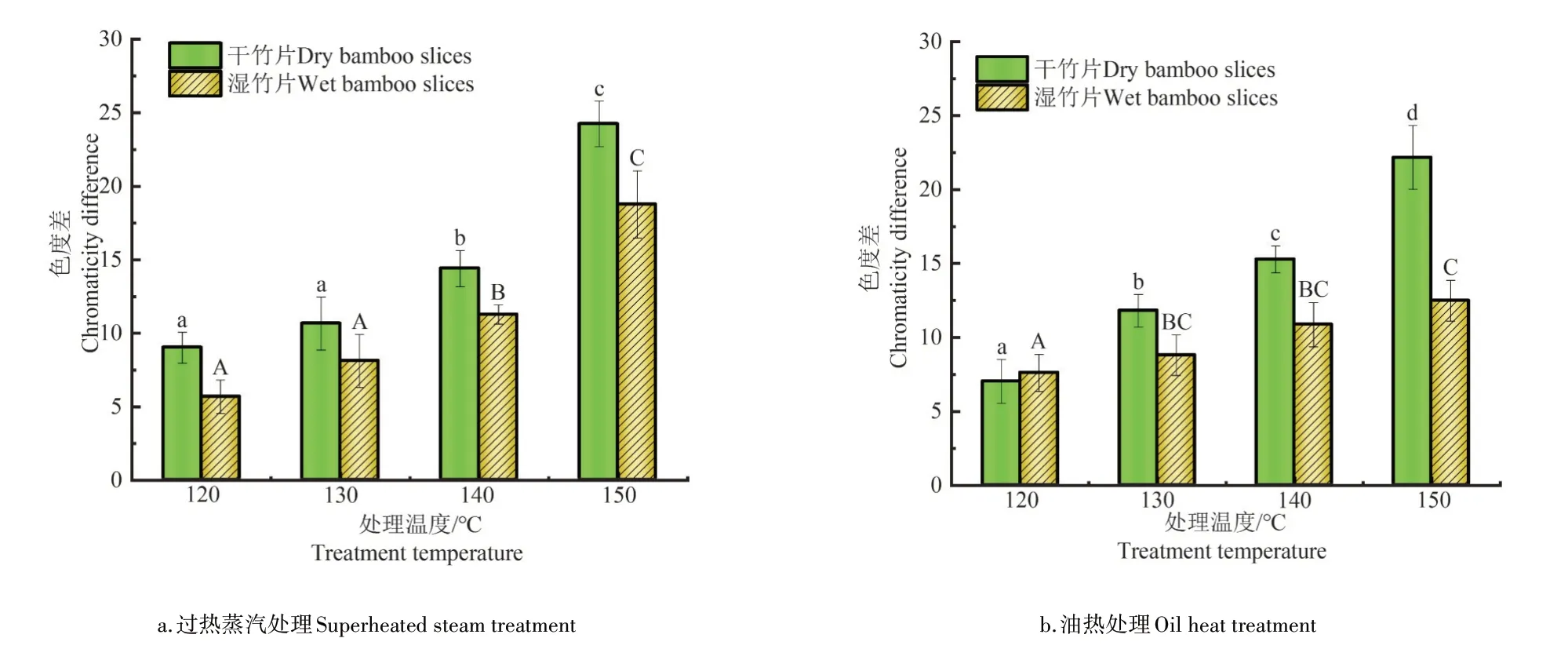

2.4 热处理对竹材色差的影响

由图5 可知,热处理方法和温度均对竹材的色差的影响较为明显。当热处理温度为120,130,140,150℃时,过热蒸汽热处理干竹片色差分别为9.02,10.66,14.41,24.25,与温度为120℃处理相比,130,140,150℃过热蒸汽处理干竹片色差变化范围为18.40%~168.85%;过热蒸汽热处理湿竹片色差分别为5.68,8.12,11.27,18.77,与温度为120℃处理相比,130℃,140,150℃过热蒸汽处理湿竹片色差变化范围为42.96%~230.46%。油热处理干竹片色差分别为7.02,11.81,15.28,22.17,与温度为120℃处理相比,其余试样组的色差变化范围为68.23%~215.81%;油热处理湿竹片色差分别为7.60,8.79,10.86,12.48,与温度为120℃处理相比,其余处理组的色差变化范围为15.66%~64.21%。

图5 不同热处理方法对竹材色差的影响Figure 5 Effect of different heat treatment methods on chromaticity difference of bamboo

采用5%置信水平上的方差分析和多重比较分析结果表明,热处理温度对干竹片和湿竹片色差的影响均十分显著。对于过热蒸汽处理,当温度为120~130℃时,干竹片和湿竹片不同温度处理下,色差的组间差异不显著,但140℃和150℃处理间却存在显著差异;对于桐油处理,干竹片4 个不同温度处理色差两两之间均存在显著差异,但经120℃处理后的湿竹片色差与其余温度处理组间均存在显著差异,其余温度(130,140℃,150℃)处理两两之间的差异不显著,这说明油热处理对湿竹片颜色的保持效果较好。此外,与湿竹片相比,干竹片在热处理过程中颜色变化更为显著。

2.5 热处理对竹材FTIR特征的影响

红外吸收光谱图(FTIR)图谱中主要吸收峰的归属为:3650~3200cm-1,O—H伸展振动;2980~2820cm-1,C—H伸展振动(脂肪族);1737cm-1,C=O伸展振动(聚木糖);1640cm-1,C=O伸展振动(木质素)。

由图6a和图6c可知,随着过热蒸汽热处理温度升高,干竹片和湿竹片FTIR 图谱中波数为3421cm-1处的羟基吸收峰和波数为1737cm-1处的羰基吸收峰的强度降低,即过热蒸汽处理后竹材中羟基和羰基减少,同时干竹片和湿竹片的各处理条件下的波谱基本一致,可以看出在过热蒸汽处理中,竹片的初始水分情况对竹材内部化学成分变化无显著影响。由图6b和图6d可知,随油热处理温度升高,干竹片和湿竹片FTIR图谱中羟基吸收峰(波数3421cm-1)和羰基吸收峰(波数1737cm-1)强度降低,且湿竹片在150℃条件油热处理后,图谱上羟基吸收峰(波数3421cm-1)明显强于150℃条件油热处理的干竹片,表明竹片的初始水分情况在油热处理中对化学成分变化具有一定影响。

图6 不同热处理方法对竹材FTIR特征的影响Figure 6 Effect of different heat treatment methods on FTIR characteristics of bamboo

3 讨论与结论

不同热处理方法对竹材明度变化差异不明显,但竹材明度对热处理温度有一定敏感性,其主要原因可能在于两个方面:首先,对于一般竹材热处理而言,氧化变色是竹片明度降低的最主要因素,但是在过热蒸汽和油热处理过程当中,竹片与空气都处于隔绝状态,两种热处理过程中基本都不存在氧化变色,所以使得过热蒸汽处理和油热处理后的竹片明度变化不明显;其次,温致变色是导致竹片颜色变化的另外一个重要因素,在本试验中,过热蒸汽和油热处理设置了相同的温度梯度条件,两种方法处理后的竹片各自明度变化趋势也相同。随着热处理温度的提高,竹材中的半纤维素成分不断降解,尤其是戊聚糖的降解,导致明度逐渐降低;除此之外,竹材抽提物当中含有的发色基团也会随着热处理温度的提高逐渐显现出较深颜色,这也是导致竹材明度降低的原因之一。因此,两种竹材的明度变化主要是由温度变化导致的,处理方法的不同对其影响不大。上述试验结果与前人的研究结论基本一致[11-14]。

竹材红绿色度指数随着温度上升而逐渐增大。在热处理的过程中,竹材中的羰基呈现先减少而后增加的变化趋势,同时其中的共轭芳酮、醌类和醚键不断增加,从而导致热处理后竹材颜色偏向深红色[15]。此外,竹材抽提物中的发色基团和助色基团随热处理温度的升高也会使得竹材呈现出红色,这也导致了竹材红绿指数呈现递增趋势[16]。在120~150℃温度变化范围之内,过热蒸汽和桐油处理竹片在同一温度条件之下的干竹片红绿指数变化幅度组间差异较大,超过10%,最高达30%;但两种热处理方法对湿竹片的红绿指数变化却较小,仅为1.11%~7.77%。这主要是由于干竹片其细胞中水分含量较低,尤其是细胞壁微纤丝结构间隙中吸着水含量较少,故在相同的处理条件下,干竹片的半纤维素成分水解程度更低,由于其分解后产生的酚类化合物中含有助色基团会促使竹材变红[17],所以热处理后的湿竹片较干竹片更易向红色转变。当温度从120℃升至150℃时,油热处理试样的红绿指数在各温度下的增幅普遍大于过热蒸汽处理试样,其中过热蒸汽处理干竹片红绿指数上升25.25%;过热蒸汽湿竹片红绿指数上升21.06%;油热处理干竹片红绿指数上升54.84%;油热处理湿竹片红绿指数上升29.40%,这主要是由于温度升高时,桐油液体流动性变好、渗透性增加,使得其对竹材的渗入量增加,又由于桐油分子会与竹材中的木质素相结合,形成新的带有大量显色、助色基团的水溶性化合物,使竹材颜色发生变化。

本试验中,不同热处理方法和温度对竹材黄蓝指数无明显影响,可能是因为在本试验中设置的热处理温度区间(120~150℃)内,竹材内部的黄蓝色显色基团在热处理过程中几乎不受影响;此外,竹材中的焦糖类物质含量也会影响其黄蓝指数,一般随着热处理温度升高,竹材部分化学成分会发生焦糖化反应,焦糖类物质含量上升,进而使竹材发生黄蓝色改变。但在本试验中,通过对热处理后竹材气味、质量、外观和热处理介质残液情况的观察,结合试验结果的分析,可以发现本实验中被处理竹片的焦糖化反应不明显。因此,在本次实验中,热处理后竹片竹黄蓝指数变化不明显。这一结论也与前人的研究结果一致[18-19]。

油热处理的干竹片色差在同一温度条件之下的变化要显著大于过热蒸汽处理,其组间差异值均大于50%;然而,油热处理的湿竹片色差值却明显低于过热蒸汽处理的(差异值在27.30%~166.25%),并随着温度升高两者的差异大幅度增加。此外,热处理后的干竹片色度变化要明显大于湿竹材。不难理解,由于色差是由明度、红绿指数、黄蓝指数三者共同决定,而干竹片自身的明度和红绿指数变化幅度均大于湿竹片,经过平方运算后出干竹片的色度变化更明显。此外,这里引用色差分析是因为色差直接反映颜色数值上的差距,为竹材颜色变化的感性评价提供数学上的直观参考。这里有关色差的结果同有关木竹材热变色相关理论研究成果基本一致[20-25]。

由红外吸收光谱可以看出,竹材在经过不管是过热蒸汽还是油热处理后其羟基吸收峰(波数3421cm-1)强度明显降低,而羰基吸收峰(波数1640cm-1)的强度略有下降,表明羟基数量明显减少,羰基数量有所上升。因为在高温作用下,竹材内的纤维素分子链间的每对游离羟基将发生“架桥”反应,脱除1分子水,形成醚,使游离羟基的数量显著减少。而且,竹材半纤维素在高温、高湿的处理环境中,其多聚糖分子链上的乙酰基容易发生水解而生成醋酸,使得具有亲水性的羰基(C=O)数量减少。在竹材中羟基存在,会降低发色基团的显色作用,其数量减少会使竹材的颜色在一定程度上加深;而竹材中的羰基如果暴露在氧环境下也容易进一步被氧化成醌类,后者是一种显色基团,它也会使竹材颜色进一步加深。热处理时,过热蒸汽处理的竹片中羰基数量降幅较大,这使得其颜色变化也较明显,但同时由于过热蒸汽处理时竹片被水环境所包围,内部更容易发生水解生成醋酸,而不是醌类,避免了在后期使用时竹材因光照或温、湿度等环境变化而引起变色,也就提升了竹制产品的颜色稳定性。而油热处理时,水解条件苛刻,更多的羰基被留存,这可能为以后的使用,留下氧化变色的可能性,也就是油热处理竹片的长期颜色稳定性虽然仍优于未处理竹片但不如过热处理后持久。

综上可见,在相同热处理温度条件下,过热蒸汽和油热处理的竹材其明度和黄蓝指数变相差不多,但二者红绿指数和色差差异较为明显;当温度在120~150℃范围内,热处理温度对竹材颜色变化的影响显著。随着热处理温度的升高,竹材明度逐渐降低,红绿指数和色差呈逐渐上升的变化趋势,而黄蓝指数则无明显变化趋势;在实际生产中,对于过热蒸汽处理,若想保持竹材原有颜色,热处理温度不应超过130℃,若想获得更深颜色,热处理温度可适当提高。对于油热处理,干竹片的颜色变化受温度的影响更加明显,而湿竹片却无明显影响,故选用干竹材进行热处理可较好地调控颜色,选用湿竹材可较好地维持竹材的本色。