某涡轴发动机燃油活门组件设计与验证

周秀清

(中国航发湖南动力机械研究所,湖南 株洲 412002)

燃油活门组件是某型涡轴发动机燃油系统的重要组成部分,是燃油通往燃烧室的必由之路,该附件集成了燃油分配和超转回油功能。燃油分配的功能是将进入燃烧室的燃油进行分配,在发动机起动初期,采用副油路单独供油,改善喷嘴雾化效果,提高发动机点火成功率;当供油量增加时,采用主、副油路同时供油;在发动机停车时,放掉燃油总管中剩余的燃油,防止喷嘴积碳。超转回油的功能是在发动机动力涡轮超转时将出口燃油返回到高压泵前,使发动机转速下降,防止出现破坏性超转;当动力涡轮转速低于超转值时,恢复供油[1]。

1 设计要求及原理

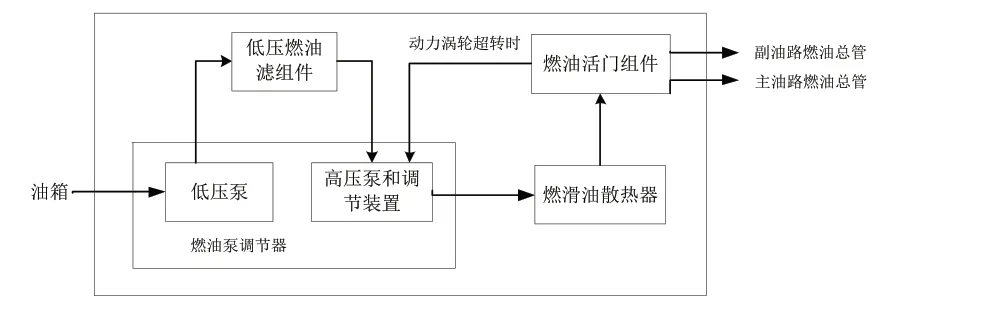

1.1 燃油系统

发动机燃油系统框图如图1所示,直升机油箱的燃油进入低压泵增压,经低压燃油滤组件过滤后进入高压泵和调节装置,计量后的燃油进入燃滑油散热器,然后进入燃油活门组件,燃油活门组件将燃油分配成两路分别进入燃烧室的主、副油路燃油总管。

图1 发动机燃油系统框图

1.2 系统要求

燃油系统对燃油活门组件提出了以下要求:

(1)起动时,向主、副油路燃油总管提供燃油;

(2)超转时,将出口燃油返回到高压泵前;

(3)停车时,将主、副油路燃油总管积油排至漏油口。

1.3 主、副油路打开压力要求

1.3.1 副油路打开压力要求

副油路负责给发动机起动喷嘴供油,选取合适的打开压力,提高起动喷嘴雾化效果,缩短燃烧室点火时间。通过分析,确定副油路打开压力为p副。

1.3.2 主油路打开压力要求

主油路在发动机点火成功后打开,给主油路燃油总管供油,选取合适的打开压力,提高发动机加速性和可靠性。通过分析,确定主油路打开压力为p主。

若打开压力设计过高,会给前端提供压力油源的燃油泵调节器增加供油负担,影响发动机的可靠性;若打开压力设计过低,与副油路打开压力相差不大,会有以下几点影响:

(1)影响发动机在高原飞行的起动成功率。因为高原温度低,燃油比较黏,需要喷嘴前的燃油压力足够高才能达到良好的雾化效果,如果主油路在副油路喷嘴点火成功前打开,会影响副油路的点火效率。

(2)可能会超温。当副油路点火成功后,燃气涡轮后温度会达到一个峰值,如果主油路恰好在燃气涡轮后温度峰值时打开,发动机可能会出现超温现象。

(3)影响发动机的高原飞行性能。在高原时,发动机所需燃油流量少,副油路提供的流量足以维持发动机低状态飞行,如果主油路在低状态也参与供油,会影响喷嘴雾化效果。

1.4 协同动作时间要求

超转保护原理:当动力涡轮转速超过保护值时,控制系统给燃油活门组件电磁阀通电,使出口燃油返回高压泵前;当动力涡轮转速低于超转保护值时,控制系统给燃油活门组件电磁阀断电,恢复供油。

超转保护响应时间包括以下三个方面:电子控制器超转确认给出信号时间T1、燃油活门组件电磁阀响应时间T2、电磁阀动作到燃油活门组件出口燃油压力降至最小值的时间T3。时序图如图2所示。

图2 超转保护响应时序示意图

超转保护响应时间应该考虑从发动机超转时加速到超转保护最大值的时间,并在该时间上进行余量设计。燃油活门组件作为执行元件,动作时间T回油为超转保护响应时间减去电子控制器确认时间T1。

超转保护恢复时间同样包括T4、T5、T6三个方面,时序图如图3所示。

图3 超转保护恢复时序示意图

超转保护恢复时间应该考虑在没有燃油的情况下发动机从低于超转的状态下降到空气涡轮起动机脱开状态的时间,即在这个时间内发动机不需要空气涡轮起动机带转能再起动,并在该时间上进行余量设计。燃油活门组件作为执行元件,动作时间T恢复为超转保护恢复时间减去电子控制器确认时间T4。

通过分析,确定协同动作时间要求:

(1)常温,从电磁阀接通的瞬时,到燃油活门组件出口压力下降至最小值时止所需的时间不超过T回油。

(2)常温,从电磁阀断开的瞬时,到燃油活门组件出口压力上升到最大值时止所需的时间不超过T恢复。

2 方案设计

2.1 组成

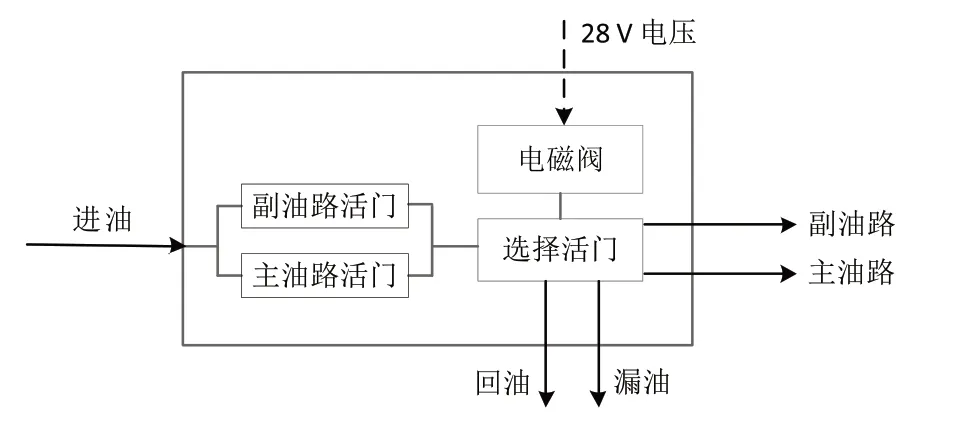

燃油活门组件主要由主油路活门、副油路活门、选择活门和电磁阀构成。燃油活门组件共有5个油口,分别是进油口、主油路出口、副油路出口、漏油口、回油口。燃油活门组件框图如图4所示。

图4 燃油活门组件框图

2.2 工作原理

发动机未起动时,燃油活门组件进口压力等于外界压力,此时燃油活门组件的主、副油路活门在弹簧作用下处于关闭状态。

发动机起动过程中,当进口燃油压力达到p副时,副油路活门阀芯移动,燃油经副油路活门和选择活门进入燃烧室副油路燃油总管;当进口燃油压力继续增大至p主时,主油路活门阀芯移动,此时燃油分成两路,分别供给主、副油路燃油总管,实现燃油的分配功能。

当动力涡轮超转时,燃油活门组件中电磁阀接通,选择活门弹簧腔中高压燃油与低压腔沟通,选择活门力平衡发生改变,阀芯移动到上止点,此时进口和回油油路沟通,则通往燃烧室的燃油中断,发动机转速下降,实现超转回油;当电磁阀断电后,选择活门内油压再次保持一致,阀芯移动到下止点,将进口和出口油路重新沟通,恢复供油。

当发动机停车时,燃油停止流向燃油活门组件,主、副燃油活门阀芯在弹簧作用下向下移动,燃烧室内剩余的压力p3将喷嘴和总管中的燃油吹除,防止喷嘴积碳。

2.3 主、副油路活门弹簧参数设计

根据燃油活门组件尺寸链,计算弹簧在活门内打开时的压缩量,并根据打开压力要求,计算出弹簧的刚性大小,初步定出弹簧的基本尺寸。最后,根据拟好的弹簧参数及燃油活门组件的结构尺寸参数,复算弹簧各参数是否能达到打开压力要求。计算过程如下:

(1)根据接口要求及流道情况,拟定活门直径d1,当油压达到打开压力p时,通过公式(1)计算出活门需克服的弹簧工作载荷F;

(2)根据燃油活门工作环境确定弹簧材料为1Cr18Ni9,根据活门直径初定弹簧丝径d2和中径D;

(3)根据弹簧稳定性要求(高径比b≤5.3),根据公式(2)初定自由长度H;

(4)初定弹簧间隙δ;

(5)根据公式(3)确定工作圈数n;

(6)根据公式(4)得到并圈高度H0;

(7)根据活门结构尺寸和并圈高度H0,确定弹簧工作高度,然后得到弹簧压缩量f;

(8)根据公式(5)得到弹簧弹力F弹,其中G为切变模量。若F弹与打开压力F不匹配,则重新选取相关参数迭代设计,直到与打开压力匹配。

3 半物理仿真试验

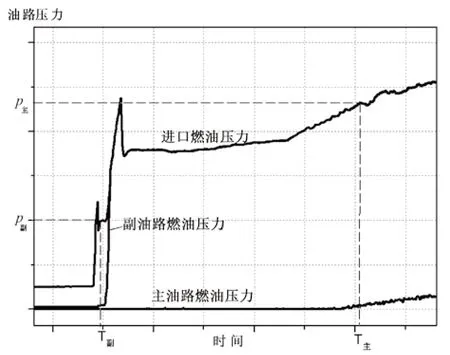

将该涡轴发动机燃油与控制系统进行半物理仿真试验,进口和主、副油路燃油压力曲线如图5所示。

用示波器同时采集电磁阀信号和出口燃油压力信号。当电磁阀通电后出口燃油压力开始下降,在ΔT回油(示波器读取,从电磁阀通电时刻开始计时)时间后,出口燃油压力下降到最小值,ΔT回油<T回油;当电磁阀断电后出口燃油压力开始上升,在ΔT恢复(示波器读取,从电磁阀断电时刻开始计时)时间后,出口燃油压力上升到最大值,ΔT恢复<T恢复,满足协同动作时间要求。

图5 进口和主、副油路燃油压力曲线

4 结论

本文根据发动机及其燃油系统的相关设计要求,对关键性能指标进行了分析,并细化、明确,在此基础上提出了具有燃油分配和超转回油功能的燃油活门组件设计方案。该燃油活门组件经半物理仿真试验验证,结果表明其性能满足发动机设计要求。燃油活门组件集成了燃油分配和超转回油功能,简化了燃油系统结构,减轻了发动机质量,可为相关型号的燃油附件设计提供借鉴。