某海上凝析气田液位计换型与优化研究

徐正伦

(中海石油(中国)有限公司湛江分公司,广东 湛江 524057)

0 引言

海洋油气开采处理过程中,容器液位是一个重要的生产工艺参数,必须有效监控液位才能够确保现场生产稳定安全地运行。南海某凝析气田液位计设计选型时工艺流程上统一选用磁致伸缩液位计对现场液位进行监测,投入生产运行后发现因为设计工况与实际运行情况存在差异导致液位计不能满足生产的要求。根据现场具体工艺生产要求并结合不同类型液位计特性,气田采取有针对性的措施进行优,确保满足安全生产要求[1]。

1 现有磁致伸缩液位计原理

磁致伸缩液位计主要基于“磁电法”原理设计而成,脉冲驱动器在磁致伸缩线两端施加一查询脉冲信号,该脉冲信号在磁致伸缩线周围形成周向安培环形磁场(见图1);该环形磁场与浮球磁环的偏置磁场发生耦合作用,在磁致伸缩线的表面形成扭转应力波,扭转波由产生点向磁致伸缩线的两端传播;传向激励端的信号被压电晶体接收,电气盒中的变送模块计算出查询脉冲与接收信号间的时间差,再乘以扭转应力波在波导材料中的传播速度(约2830m/s),即可计算出扭转波发生位置与测量基准点间的距离;另外,传向末端的扭转波被反射器反射再次经偏转磁场到达压电晶体用以校核测量基准点的位置,从而实现对浮球位置的实时精确测量(见图2)。

磁致伸缩液位计测量公式如下:

h=H-ct

其中探杆的测量长度H和应力波传播速度c已知,高速计数器可以测得应力波时间差t,因此就可以计算出实际液位高度h。磁致伸缩液位计具有测量精度高的特点,但是容易受到强电磁干扰而产生输出跳变影响稳定运行,现场因有大型变频电机启动产生强电磁干扰和压缩机引起震动问题,气田投产后多台液位计频繁出现跳变影响稳定运行,在对液位计本身问题进行排查诊断处理后偶尔还是会存在跳变,于是考虑对液位计进行应用整体优化[2]。

2 干簧电阻浮球液位计

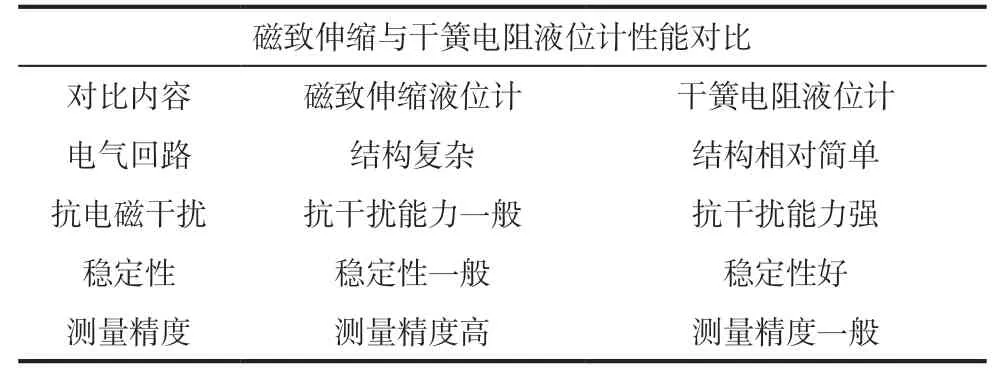

针对磁致伸缩液位计存在的问题,结合现场原有液位计的工艺物理接口等实际情况,经过对不同类型液位计进行筛选,反复对比后选用干簧电阻浮球液位计整体更换跳变的磁致伸缩液位计。两种型号液位计特点对比详见下表1。

表1 磁致伸缩与干簧电阻液位计

通过对比发现干簧电阻液位变送器最明显的特点就是抗电磁干扰和震动能力强,刚好满足气田强电磁干扰和震动较大的情况。干簧电阻浮球液位变送器核心部件是干簧管,干簧管内部有两片端点处重迭的可磁化的簧片密封于一玻璃管中,两簧片呈交迭状且间隔有一小段空隙。玻璃管中装填有高纯度的惰性气体,内部做成真空状态。干簧片的作用相当于一个磁通导体[3]。在通过浮子到达对应位置时产生磁场,外加的磁场使两片簧片端点位置附近产生不同的极性,当磁力超过簧片本身的弹力时,这两片簧片会吸合导通电路,引起回路电流变化进而转换处理后得到液位值,详见下图3。因此液位计的探杆是由一串干簧管组成,由于干簧管有一定的物理大小,导致干簧电阻液位变送器精度不够高,在用于紧急关断系统的液位计时稳定性很好,但是用在控制回路的干簧管液位计由于其精度不够就不能满足要求,因此更换为干簧电阻液位计后又带来新的问题需要进行优化。

3 高压生产分离器液位计应用与优化

高压生产分离器液位计用于处理从井口生产管汇出来的天然气,进行气液分离,因为靠近井口物流未经处理偶尔会出现段塞流的情况,因此高压生产分离器就需要严控液位,避免出现冒罐影响安全生产的异常情况,有效监测液位,整体稳定运行显得尤为重要。气田高压生产分离器投用后,无论是接入过程控制系统用于液位控制的液位计,还是接入应急关断系统用于触发关断的液位计,均出现不同程度的跳变,通过对液位计优化完善,液位计跳变情况有所改善,但还是偶尔出现触发关停影响安全生产。仔细研究液位计的跳变历史记录发现,液位跳变信号多为尖峰脉冲跳变,属于受到异常干扰或者本身稳定性差所致,信号跳变历史记录详见图4,通过原因分析及风险评估后决定在液位计未换型前,对接入关断系统的液位计信号采用增加500ms的数字延时滤波的方式剔除尖峰脉冲,延时逻辑回路详见图5。增加延时只是高高或者低低关断信号延时触发要求持续500ms,液位监测还能够适时地传回中控画面,不影响观察数据,增加延时后液位计再未因偶发性跳变而触发关停,系统一直稳定运行,后来液位计换为干簧管液位计后取消延时数字滤波功能,确保信号触发的实时性[4]。

4 低温分离器液位变送器应用与优化

低温分离器用于分离天然气中重组分,原设计运行温度为-2℃,因天然气处理要求提高工艺参数需要,实际运行温度接近-10℃。原设计低温分离器液位监测也为浮子式磁致伸缩液位计,在停产后系统重新恢复生产过程中,由于上游的天然气脱水效果未达到设计工况,来液中含水率偏高,在-10℃情况下很容易结冰造成液位计浮子卡滞不能监测液位,在恢复生产过程时两台液位计均出现卡滞,不能观察低温分离器液位,严重耽误生产恢复时间影响安全生产。针对该情况提出采用双法兰上下均带冲洗口的膜片式毛细管差压液位变送器替换浮子液位变送器。法兰差压变送器工作时,高、低压侧的隔离膜片和灌充液将过程压力传递给灌充液,接着灌充液将压力传递到传感器中心的传感膜片上。传感膜片和电容极板之间电容的差值被转换为相应的4-20mA电流信号。根据基本物理公式P=ρ*g*h,则差压液位变送器的基本测量公式为:

其中介质密度ρ和重力加速度g已知,上下法兰的压强可以测量得出,因此通过计算即可以得出被测介质密度,同时毛细管差压液位计还有硅油的高度参数的压缩需要进行迁移以保证测量精度。差压变送器法兰连接与原有接口可以保证一致,不需要对接口进行改造,法兰连接尺寸较大,能保证监测取样孔径足够大,避免初期水和物结冰后堵住取样口,同时采用上下带冲洗口的差压变送器,便于及时排液有效观察是否有冰堵等情况发生,另外膜片式毛细管差压液位变送器内部充满硅油,物理化学性质稳定满足低温运行条件,基于此选型更换后在生产恢复过程中再未出现卡滞不能监测液位的情况,整体运行效果良好,详见图6。

5 凝析油缓冲罐液位计应用与优化

凝析油缓冲罐接受主工艺流程中所有分离器涤气罐等液相来液,正常工况运行压力为100kPa。因油藏设计与实际工况不一致,凝析油产量远高于预期,导致缓冲罐满负荷运行,另外上游压缩机出口涤气罐排液压力高且没有采用调节阀连续排液,而是采用开关式阀门排液极易造成缓冲罐液位波动大。通过实际对比观察凝析油缓冲罐上的两台液位计,发现液位均存在同样幅度的较大波动,因此判断液位计波动大反映的是罐内真实液位,但是因为该液位计控制着凝析油外输泵的外输频率,如果液位反复波动会造成凝析油外输泵的外输频率也持续波动不稳定,外输泵变频器和外输泵均不能稳定运行会加速设备老化甚至损坏,因此需要将液位计波动幅度降低但是还要反映真实液位,因此考虑将信号传递延时。方法有适当增大变送器的阻尼时间和减小取样口的大小,最后综合考虑反复调整后将阻尼时间增大1.5倍,同时在液位计的上下法兰连接处均插入节流孔板,通过不断调整测试节流孔板孔径,确保既能及时有效反映液位又同时适当降低罐内液位受气流波动大的影响,原来连接法兰尺寸为2寸,最终选择节流孔板孔径为1寸,详见图7。同时还对凝析油外输泵控制回路参数进行优化,确保凝析油外输泵能够稳定运行的同时又能快速响应异常来液,改造后运行效果良好系统稳定。

6 三甘醇接触塔液位变送器应用与优化

气田三甘醇接触塔是主工艺流程中关键处理设备,用于脱出天然气水分,三甘醇接触塔的液位控制是确保脱水效果的重要节点。原有磁致伸缩液位计投产后运行一直存在跳变情况,多次引起生产关停,因此将液位计换型为干簧管液位计。干簧管液位计因为是一串磁开关组成,存在精度较低的问题,磁致伸缩液位计能够做到精度±1mm,而干簧管液位计的精度只有±10mm,且干簧管液位计由于是一串的磁开关组成,监测液位不连续,是以10mm增加或减少,导致调节阀动作滞后,无论怎么优化控制参数始终不能满足要求,最后确定原因是干簧管液位计精度低不满足要求。因该区域有大型变频电机强电磁干扰,磁致伸缩液位计不能作为选项,通过多种尝试发现普通差压液位变送器即可满足要求。差压液位计仅需要知道测量介质密度便能监测液位,同时差压液位计产品成熟、工作稳定、抗干扰能力强、使用范围广、成本低。由于被测介质中存在泡沫,差压液位计测量精度没有磁致伸缩液位计精度高,但液位监测值连续变化,投用后完全满足要求,但低压端偶尔存在积液需要定期排液以消除积液引起的偏差。

7 结语

针对凝析气田复杂多变的工况和具体运行条件进行分析,针对不同的原因采用不同的处理方法使得液位计满足现场使用要求[5]。同时每种液位计也有自身的特点和使用范围,在设计建造时就需要根据具体情况有针对性地选择不同类型的液位计,以适合现场生产工艺,避免达不到要求,造成后期改造增加较高成本。