DCS系统对玻璃窑炉换向火焰的控制

王波 孙国义

(1. 威海中玻镀膜玻璃股份有限公司 威海 264200;2. 山东威高集团医用高分子制品股份有限公司 威海 264210)

0 引言

目前,大部分浮法玻璃生产企业使用重油作为燃料来熔化原料,在使用过程中会出现换向时重油喷出后火焰又黑又长,直接冲击大碹砖和对面胸墙砖,导致窑炉发生不可逆转的损毁,在所有硬件设备保持不变的前提下,通过不断调整优化DCS程序,最终使换向火焰达到较好的状态。

1 DCS控制火焰换向

在浮法玻璃的生产过程中,熔化工段的控制是非常重要的一个环节,包括火焰换向控制、窑压控制、液面控制、温度控制等。其中火焰换向控制对窑炉和蓄热室的保护至关重要。为了充分利用蓄热室回收热量加热进入窑炉的空气,换向时间间隔要适当,一般为20 min切换一次。每次换向时序到达时依次关闭相应阀门,使得一侧的火焰全部关闭,因助燃风、空交机、重油系统各种阀门等开关都需要动作时间,因此窑内会保持无火时间约30 s,之后按DCS控制时序依次打开另一侧各个阀门,直至重油燃料喷出燃烧,完成一次火焰换向控制。目前,虽然PLC、DCS等在工业上应用越来越广泛,火焰换向定时、延时控制比较容易实现,但是对于换向初期各个阀门锁定的控制以及各个时序长短的控制需要按实际情况不断进行相应的调整,最终使全部控制达到优化组合。

2 换向时火焰长度过长的危害

当换向动作开始时,DCS程序控制正常燃烧的火焰结束喷吹后,经过短暂停火,另一侧再次喷吹时,由于开油电磁阀突然打开,管路中重油经过调节阀后直接输送到窑炉内燃烧,突然释放的压力使得上火火焰过长,压力过大且浑浊,燃料无法全部燃烧,最直接的危害就是火焰直接冲击对面的胸墙砖和大碹砖,对其产生不可逆转的损害,可能导致窑炉的窑龄严重缩短,对窑内玻璃的质量也会产生一定的影响,瞬间喷出的大量重油无法充分燃烧,落到玻璃液表面上会形成部分杂质,使得玻璃的等级下降,造成直接的经济损失。另外,不完全燃烧的重油与氧气结合生成的一氧化碳间接污染大气,影响环保的指标。而部分无法充分燃烧的重油没有产生热量,因此,每次换火需要多喷相同数量的重油来补充这些热量熔化原料,增加了重油的使用量,也间接增加了原材料的成本。

3 DCS系统对换向火焰控制的调整过程

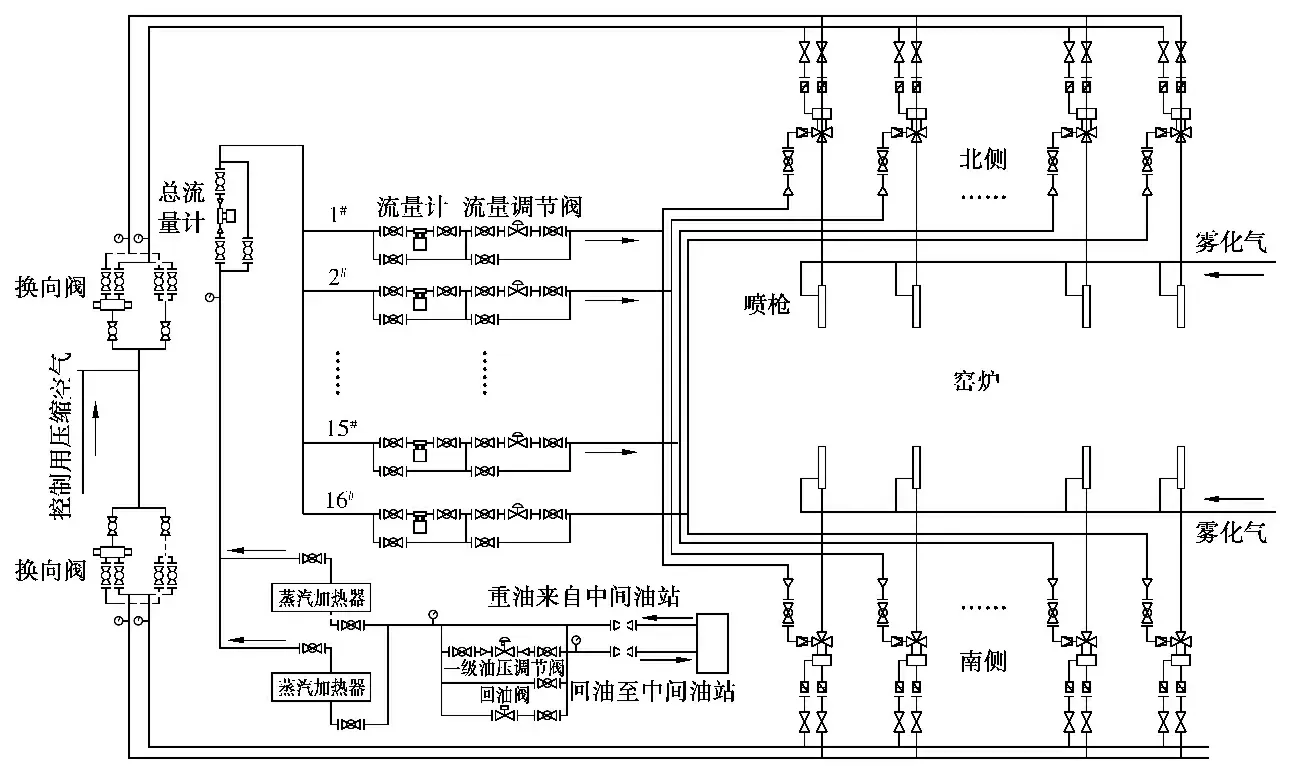

某重油喷吹系统硬件组成如图1所示。

图1 重油系统结构示意图

整套重油控制系统由油泵、回油切断阀、回油调节阀、流量计、重油调节阀、蒸汽列管加热器、雾化阀、吹扫阀以及各种手动阀门等组成。重油在油站中间罐加热后,通过油泵持续打压输送给熔化工段油枪室,经过蒸汽列管加热器加热后使用重油总流量计进行计量,然后分配给16个分支流量计管路,按照每个小炉的热量分配比来设置每个分支调节阀的重油流量设定值,调节阀稳定控制后的重油输送至窑炉内,换向动作时,提前打开上火侧的雾化气(即压缩空气),待开油电磁阀打开,被雾化后的重油进入熔窑与空气中高温氧气混合燃烧熔化原料。其中一级油压调节阀通过控制回油量的大小使重油压力稳定到设定值要求范围内,回油切断阀的作用是在换向时序到达时打开阀门使管路中重油流回油站,降低油枪室内管路中的油压。雾化气将重油雾化后可充分燃烧。

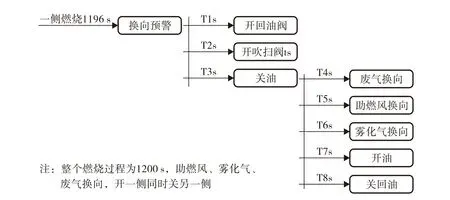

3.1 重油系统控制时序

DCS系统内计时模块1196 s计时到达时,输出一个准备换向的预铃信号,通知室内操作人员注意换向,同时提醒现场施工或检修工作人员远离即将进行换向动作的阀门或电机等,防止发生意外人身伤害的事故。预铃结束后,重新从0 s开始计时,如图2所示。

图2 重油程控流程图

计时器达到T1s后打开回油切断阀,使重油经过回油管路流回至油站。计时器达到T2s时打开吹扫阀吹扫喷枪管路内余留的重油,防止停火侧的喷枪内余留的重油焦化,且余油在第二次喷火时进入窑炉,会产生不完全燃烧的现象,影响玻璃质量,间接对大气造成污染,吹扫阀保持Ts后关闭。计时器达到T3s时关闭控油电磁阀,然后依次进行废气闸板、助燃风、雾化介质的换向动作,废气闸板和助燃风蝶阀大约需要8 s才能完成换向动作,因此开油电磁阀打开时序至少要比风和废气动作时序晚开10 s以上。在各个动作反馈给DCS的信号正常后,开始准备正常上火,T7s开油阀,T8s关闭回油阀,完成一次换向循环。

3.2 换向后对重油火焰进行调整

换向时开油电磁阀打开后,油管路内聚集的油压瞬间释放到窑内,导致喷出的重油遇氧气燃烧后火焰又黑又浑浊,压力增大,冲击对面胸墙砖和大碹砖,油压调节阀几秒钟内来不及调节,高压重油喷出十余秒后又出现油压短时间降低、火焰缩短的现象,整个过程大约持续20 s后火焰才能恢复明亮且长度适中的状态。为解决这一问题,首先将回油切断阀关闭时间延长,即开油电磁阀打开后,回油切断阀继续保持打开状态7 s后再关闭,使得上火时油压保持比设定值低20~30 kPa;第二步,开油后,因油压需要保持比正常控制值低的压力,在换向时序到达时,使用DCS中ES/MA模块锁定油压调节阀为手动状态,其输出值开度值比正常调节开度大8%,防止上火时因油压较低,调节阀大幅度调节而产生波动,导致窑内火焰长度发生较大变化,30 s后火焰达到正常状态,解锁调节阀,恢复自动控制;第三步,16个分支油量调节阀在换向时序到达时开度值减小15~20后锁定,然后使用Rmp 功能块缓开输出,每秒增加0.5个开度值,使开油后油量比正常流量值减小20~30 kg/h,然后缓慢增加到正常流量值。图3为1#油调节阀修改后的控制程序。

图3 DCS中重油单支枪调节阀控制程序

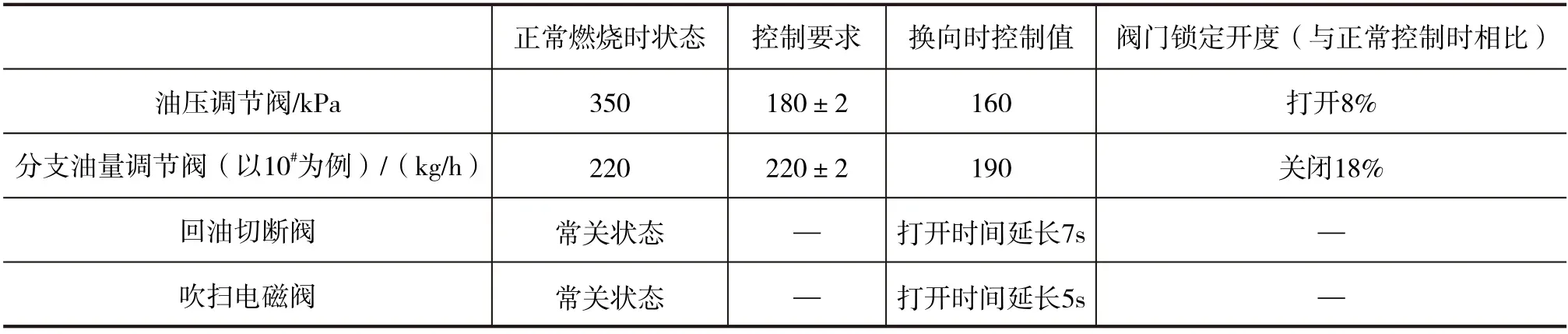

与原控制程序相比,增加了SFT、ADD、Rmp、Timer等控制模块。打开时间延长5 s,将吹扫阀后管路中的未喷出的重油全部吹扫干净,防止管路中剩余重油焦化堵塞管路,且减少下次喷吹时的重油量。表1为调整的各变量对比。

表1 调整过程各变量变化情况

经过长时间反复摸索各个控制单元的锁定开度值、锁定、解锁时间,最终使得换向时火焰状态达到较好的状态。

4 优化后应用效果

经过在DCS中不断调整程序和时序,换火时火焰状态由开始浑浊发黑、冲击力强,改善为现在的长度适中、火焰明亮。整个调整方案最大的作用为减弱上火时火焰对碹墙的冲击作用,有效地保护了窑内大碹砖和胸墙砖,对延长窑龄起到了关键性的作用。按照正常换向20 min/次,假设一条线窑龄为6年,每年每条线的窑炉折旧为W万元,每20 min至少有30 s时间严重冲击大碹和胸墙砖,窑龄延长总的保护措施为100%,火焰侵蚀对窑龄的保护作用按照0.5/20×100%=2.5%计算,因此每年产生的经济效益为W×2.5%=0.025W万元。另外,对节省重油、提高玻璃质量等级等方面也会间接产生经济效益,换向时喷出重油过多,燃料不能充分燃烧,造成浪费,影响玻璃质量。此次时序调整后,根据初步测算,每次换火时前两分钟内重油量是调整前的80%,平均每支油枪烧油量180 kg/h,即3 kg/min,每次换火节省油量按计算的一半考虑,每次换火16支油枪共节约的油量为3×2×20%×50%×16=9.6 kg;20 min换火一次,一天24 h共换火72次,重油价格按照4000元/吨计算,年创造效益为:9.6×72×365/1000×4000=100.9万元。

5 结语

在以重油为燃料的浮法玻璃生产中,通过不断变换控制思路,利用DCS程控为调节手段,对熔化换向控制上火时火焰长短和压力进行调控,取得了非常好的效果,目前在我公司三条玻璃生产线上都进行了应用,对保护窑炉、提高玻璃质量、节约燃料、保护环境等各个方面都起到了积极作用。以天然气或其它可燃物质作为燃料的生产线,也可以参照以上控制方案进行调整。