基于激光扫描的综放工作面放煤量智能监测技术

胡 而 已

(1.应急管理部信息研究院,北京 100029;2.中国矿业大学机电工程学院,江苏 徐州 221116)

0 引 言

综放工作面放顶煤作业主要依赖人工,现场放煤工人通过眼看和耳听判断支架后部煤流状态来进行放煤控制[1],其中放煤量的控制主要依赖人工目测。 然而在综放工作面的实际放煤过程中,由于支架后部空间受限、放煤过程中粉尘等因素对工人视线干扰极大,支架尾梁放煤口开放后放煤量的控制精准度低[2],不能准确获取单个或成组支架的单轮次放煤量信息,从而影响放煤口开闭时机的准确判断,且瞬时放煤量过大时还容易造成后部刮板输送机局部过载状态运行,导致负载变化过大,影响设备运行健康状况和生产连续性[3-4]。 因此,放煤量的精准监测感知对实现放煤工作面智能化具有重要意义。

目前,煤流量监测领域已有部分学者采用超声波传感器[5]、机器视觉图像[6]、激光扫描[7]等方法开展了部分基础研究和工程应用。 其中,通过超声波法可监测单点物料的堆积高度,来反映刮板输送机或带式输送机等运输煤流信息,但需要传感器的多点布置来实现煤流量的全场监测。 针对带式输送机物料瞬时流量的激光测量方法研究较多,利用二维激光测距仪和测速传感器获取带式输送机物料流瞬流量[8],该方法精度较高,具有能量密度大、响应时间快等优点,相对于普通光源能获得井下黑色系煤块表面更大强度的反射回波,可以实现放煤量的在线实时监测,但不能够克服综放工作面的剧烈机械振动和电气噪音等问题。 在放煤煤流监测方面,阎东慧等[9]则通过分析顶煤垮落规律,运用声波、射线以及振动3 种信号决策判断出放煤量,进而控制放煤口的大小,此方法在同忻煤矿有广泛的运用,但是只能推断煤量是否过多或过少,不能准确计算出煤量的具体变化。

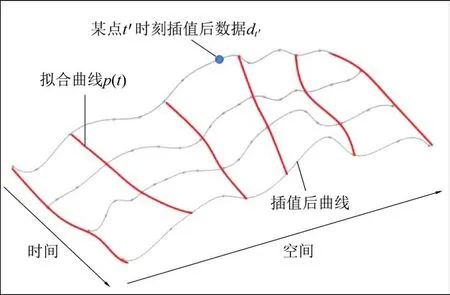

因此,提出了基于激光扫描的综放工作面放煤量智能监测方法,搭配防尘防爆的硬件设备和数据回归的预测算法,来克服综放工作面噪声、粉尘等影响。通过激光扫描方法获取高精度点云数据,来构建放煤煤流实时模型,从煤流量、截面积、三维形貌等多个维度准确反演综放工作面的煤流变化规律,为液压支架的放煤控制提供科学依据,开展了综放工作面工业性试验,验证了测量技术及装置的可靠性。

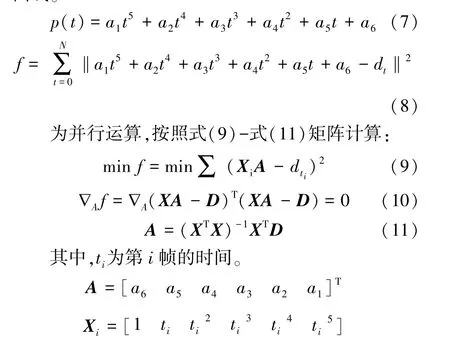

1 放煤量激光扫描监测系统结构

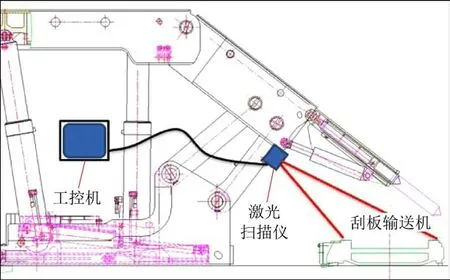

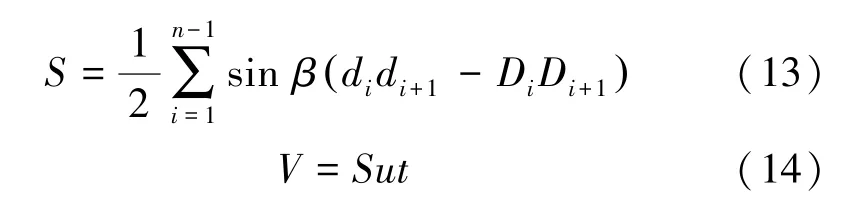

综放工作面的放煤是通过放煤支架尾梁摆动和插板伸缩动作实现的,支架上部煤岩通过后尾梁顺势垮落到支架后部刮板输送机上方,放出的煤和矸石通过刮板输送机运出。 由于后尾梁向支架立柱方向摆动后,会对放煤口位置产生遮挡,无法直接测量获得放煤口位置的煤流动态几何信息。 因此,综放工作面放煤量实时监测的关键是获得邻近放煤口位置的刮板输送机上部煤流运动的特征信息,通过刮板输送机上的煤流特征信息推算堆煤量和放煤量大小。

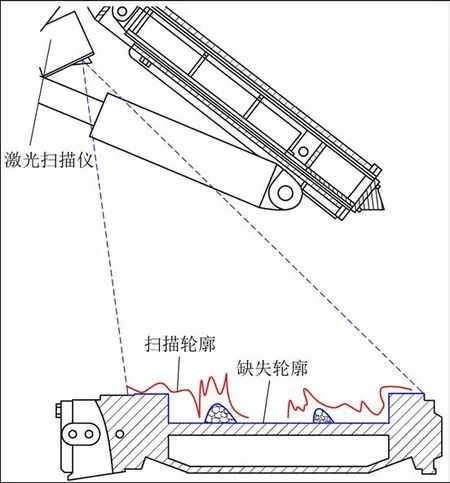

如图1 所示,刮板输送机上部的煤流相对支架作直线运动,安装在支架尾梁下方的扫描装置以固定频率获得堆煤的截面轮廓高度信息,通过对不同时刻的煤流表面轮廓进行激光扫描采样,形成一段时间内的堆煤截面高度参量序列,可以计算获得一段时间内的运煤量,而运煤量和放煤支架放煤口的放煤量具有一一对应的关系,即可获得工作面放煤量信息。

图1 放煤量监测示意Fig.1 Measurement of coal caving

2 放煤量激光扫描测量原理

2.1 激光扫描基本原理

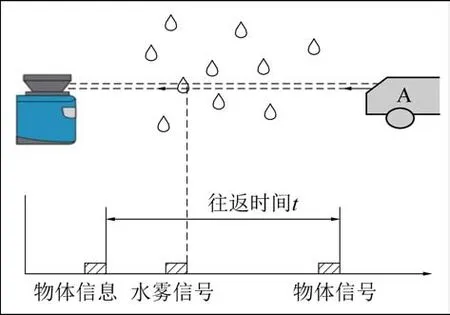

放煤量在线测量装置选用了单线激光雷达LMS111,作为测量放煤工作面形貌的主要传感器。该激光雷达的扫描范围为0 ~270°,扫描频率为25/50 Hz,工作距离为0.5~20 m。

激光雷达采用飞行时间法(TOF)测距[10-11]。其基本原理如图2 所示,激光雷达不断扫描获取测量角度范围内的距离信息,重建测量目标物体的三维形貌。 此外, LMS111 传感器具有防止粉尘、水雾干扰的特性[12]。 当雷达前方有水雾或粉尘阻隔测量时,会接收到反射强度低的水雾或粉尘光脉冲信号但不会立刻结束计时,而是等待强度更高的目标物体A 信号计算往返时间,若在规定的等待时间内没有强度更高的信号,则不再计算往返时间,并记此段距离为缺失值。 通过多次回波处理技术,可以保证在环境恶劣的综放工作面完成测量任务。

图2 多次回波技术Fig.2 Multiple echo technique

2.2 扫描样机防爆设计

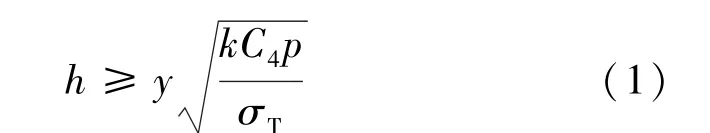

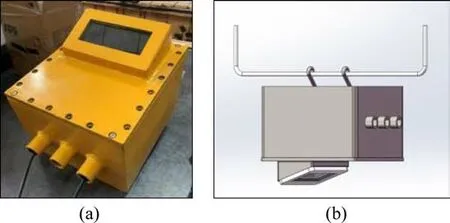

由于放煤量激光扫描样机将布置在放煤工作面附近,其必须拥有符合GB3836 标准的防爆与隔爆性能,以确保工作面的生产安全有序进行。 此外,放顶煤时会引起高浓度的粉尘飘扬,造成激光扫描测量的误差偏大,所以扫描样机也应当具有较高的防尘与除尘性能以保证传感器测量精度。

扫描样机搭载了防爆电源、单线激光雷达LMS111、接线盒等,在预留安装空间与接线空腔的情况下,其容积不应该小于18 000 mm3。 考虑到制作工艺和安装方式等问题,扫描样机被设计为300 mm×250 mm×250 mm 的立方体装置。 另外,盖板与主体之间的隔爆接合面宽度应不小于10 mm,接合面平均粗糙度Ra不超过6.3 μm。

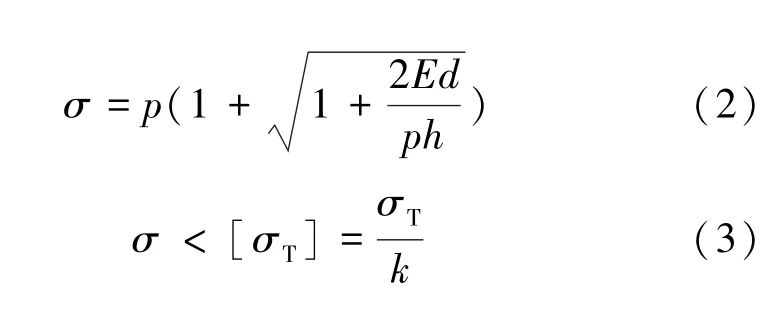

防爆外壳壁厚h按照公式(1)计算,其中材料选用Q235,安全系数k取1.5,爆炸压力p取1 MPa,材料屈服极限σT取235 MPa,y为矩形短边。C4为矩形平板系数可查询表得到。 最终计算取得壁厚6 mm。

此外,还需要对防爆壳体进行冲击载荷[13-14]的强度校核,以保证防爆壳体能够在真实的爆炸环境下保持足够高的强度。 按照公式(2)进行冲击载荷应力σ计算,其强度必须满足许用应力不等式(3),其中p为爆炸压力,E为弹性模量,d为冲击距离,取0.5 mm,h为壁厚,k为安全系数,取1.5。 最终计算得冲击应力σ=159.1 MPa,小于许用应力,表明所设计的防爆样机壳体通过了爆炸冲击载荷的校核。

防爆样机实物图、防爆样机悬挂图分别如图3所示。 样机后部设有吊耳、挂钩,以螺栓紧固或悬挂的方式安装在液压支架横梁下。 此外,为方便激光雷达进行扫描测量,防爆玻璃视窗与基础表面呈45°夹角。

图3 防爆样机示意Fig.3 Explosion proof device

3 放煤量计算模型与算法

放煤激光扫描监测的主要目的是通过激光雷达放煤数据推算堆煤量和放煤量。 然而,在实际放煤激光测量应用中,由于机械振动和随机误差,返回的激光雷达数据与实际情况有巨大偏离,难以直接计算堆煤量和放煤量。

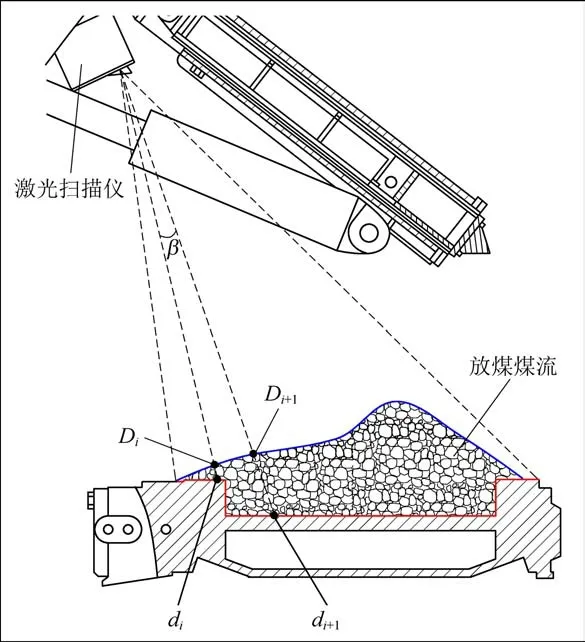

图4 中,激光雷达架设在液压支架横梁下,通过连续扫描获取放煤刮板输送机的轮廓,其中蓝色实线为刮板输送机的实际轮廓,红色实线为激光扫描轮廓。 由于煤的低反射率和放煤工作面的环境干扰,与实际轮廓相比,原始的扫描轮廓存在一些偏差和缺失,将会对放煤量的计算产生巨大影响。 因此,提出一种能够减小误差、对缺失轮廓进行回归的算法是有必要且迫切的。

图4 综放工作面轮廓扫描Fig.4 Contour scanning of fully-mechanized top coal caving face

3.1 煤流数据回归算法

煤流数据回归算法结合线性插值算法、高次多项式回归,在空间域上补全缺失的放煤数据,在时间域上抑制放煤工作面上产生的噪声,达到逼近实际数据的目的[15-17]。 该方法需要符合2 个假设:①被观测物体不存在复杂的变形,只存在简单的较慢变化;②传感器的位置相对于全局坐标系是静止的。

假设①保证了被观测物体曲线的连续和可导,这使得观测物体的形貌可以被高阶泰勒公式描述,能用多项式回归的方法求解出。 假设②确保了传感器是固定不动的,观测位置是不存在位移和旋转的,不必考虑传感器的位姿变换对数据回归算法产生的影响。

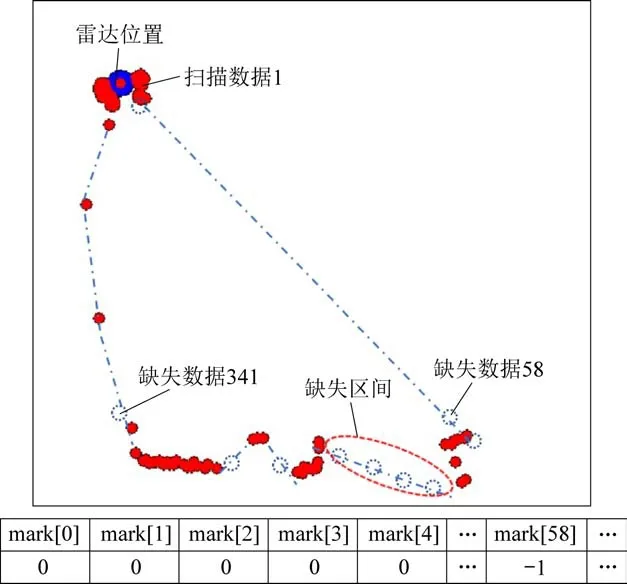

对数据进行初次扫描,检查缺失数据的位置,如果发现缺失数据,要将该位置标记起来。 图5 中,蓝点标记为雷达位置,红点为扫描数据,蓝色虚点为缺失数据, mark[i]记录了第i个数据的缺失以及分类情况,如果发现第i个点数据缺失,那么会先将mark[i]临时标为-1,反之则为0。 之后对缺失数据进行聚类时,会改写mark[i]的值。 如数据1 为扫描数据,则mark[i] =0;数据58 为缺失数据,则mark[58]为-1。

图5 标记缺失数据Fig.5 Mark missing data

缺失值通常不会单独出现,往往会与其他缺失值邻接成一片缺失区间。 而对一片缺失区间进行插值运算时,需要知道区间两端的扫描数据,因此,要对标记好的缺失数据进行聚类,确定缺失区间的端点。

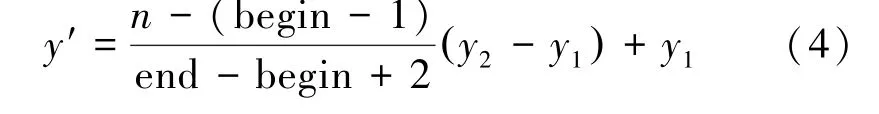

其次,对序号为n的缺失数据(x′,y′)进行插值运算。 通过查表得到缺失区间的端点begin-1 及end+1,分别记为(x1,y1)和(x2,y2)。 按照式(4)、式(5)线性插值计算(x′,y′)。 若对曲线的平滑程度要求较高,可以选择高次多项式插值或样条插值方法来计算,但需要注意lunger现象及边缘端点影响。

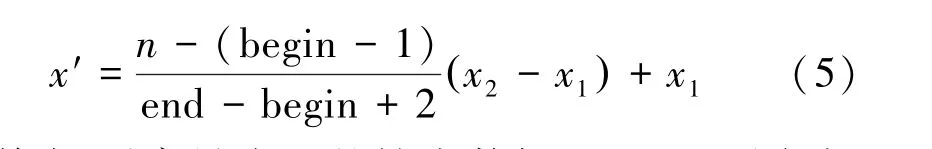

然而,插值运算只考虑到了放煤曲线随空间的变化,并没有考虑到曲线随时间变化的情况。 更进一步地,应该考虑到物体形貌曲线随时间怎样变化,以及如何求解随时间变化表达式,放煤曲线时空变化如图6 所示。

图6 放煤曲线时空变化Fig.6 Temporal and spatial variation of coal drawing curve

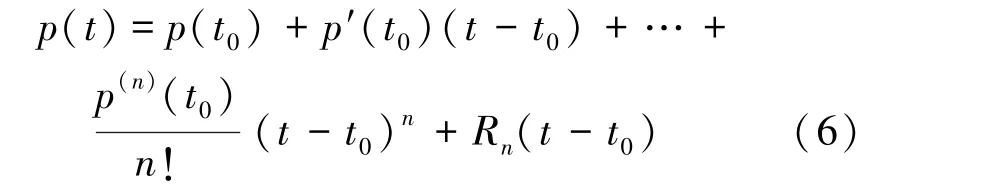

假设①中被测物体只存在简单的较慢变化,说明了物体形貌随时间的变化情况:被测物体曲线应当平滑且处处连续和可导。 因此,曲线随时间的变化是可以被泰勒公式所描述。 当物体曲线p(t)在t0处连续和高阶可导时,可被泰勒表达式(6)表达,Rn为peano 余项。 需要注意的是,该表达式只可以用来描述物体形貌t0时刻邻域的变化,超出t0时刻邻域将会造成peano 余项的巨大偏差。

然后,结合最小二乘法[18]对放煤曲线进行回归。 图6 中,最小二乘法滤波利用高次多项式对插值数据进行拟合,达到平滑数据的目的,联系时空域关系构建放煤曲面,其中p(t)为某个点t时刻的泰勒表达式(拟合数据),一般选取5 阶,阶数过高时,容易引起过拟合现象,阶数过低,会导致peano 余项偏差。f为最小二乘法损失函数,dt为某个点t时刻的插值后数据。 灰色线为空间域插值后的煤样曲线。

a1~a6为多项式p(t)的6 个待解参数;ti为第i帧的时间,Xi为时间ti 的多次幂的行向量;A为待解参数的列向量;X是多个Xi行向量组成的矩阵;dti为ti时刻的测量距离;D为多个dti组成的列向量;∇为偏导符号;∇Af为损失函数f中A的偏导数。

为防止过拟合现象,也可以使用正则化方法给损失函数f添加参数惩罚项,防止参数过大,如式(12)所示:

由于泰勒公式只能描述局部变化,所以通常用时间相差不大的数据来求得短时间内的曲线变化,不能用时间差距大的数据来计算长时间的变化甚至未来的变化。

最后,图7 中利用三角微元法[8]对放煤量体积求解,其中di为第i个刮板输送机扫描数据点距离,Di为第i个煤堆扫描数据点距离,β为扫描分辨率角度。

图7 三角微元法示意Fig.7 Schematic of triangular element method

在三角微元法中,煤堆横截面面积S按公式(13)计算,n为煤堆的总扫描点数。 从刮板输送机编码器获取刮板输送机速度代替煤流速度u,最后由公式(14)完成煤量V的计算。

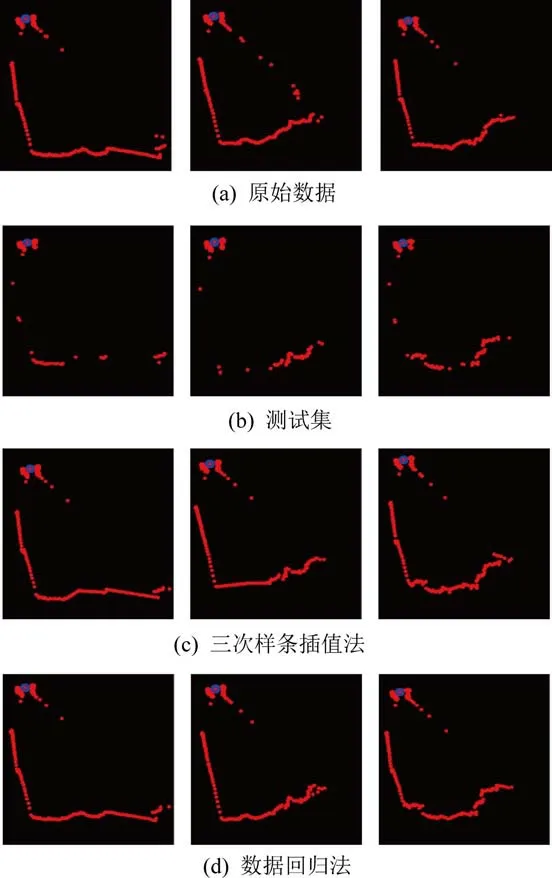

3.2 激光数据回归算法优化效果

为验证激光数据回归算法是否能够克服工作面强烈的粉尘干扰、机械振动和电气噪音等问题,选用三次样条插值法为对照法,数据回归算法为试验组进行单变量对比试验,以探究数据回归算法的优化效果。

图8 中,将完好的原始扫描数据图8a 随机地制造丢点和误差,作为回归算法测试集图8b,研究数据回归算法的准确率和残差平方,作为衡量数据回归算法效果的标准。 其中准确率是指回归点与真值点之间相差不大的点占总数的百分比,残差平方是指每个回归点与真值点之差的平方的平均值。 较高的准确率和较低的残差平方可以表明数据回归算法有较好的效果。

图8 识别效果比较Fig.8 Identify effect comparison

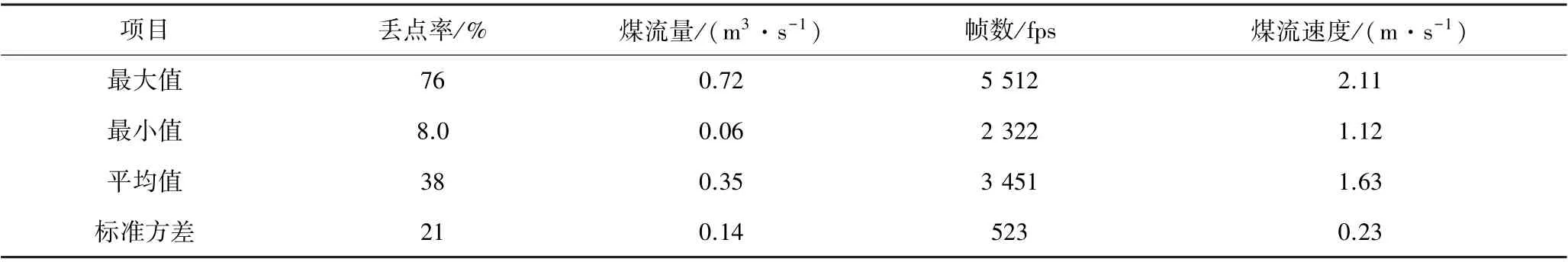

表1 给出了该算法所使用的测试集基本参数,验证集数据总数为21,验证集数据采集于塔山煤矿8222 工作面。

表1 放煤测试集基本参数Table 1 Basic parameters of coal drawing test set

图8c、图8d 分别为三次样条插值法[19]和数据回归法对测试集图8b 的补偿效果图。 三次样条插值法是通过三次多项式方程得出曲线方程组的方法,可以保持数据曲线的连续可导和避免lunger现象。

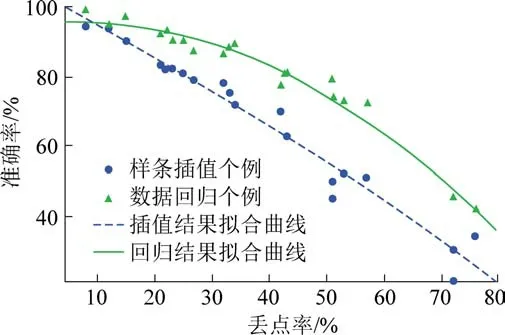

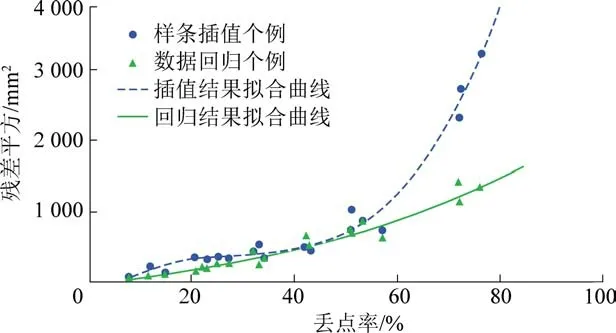

如图9、图10 所示,对验证集分别使用三次样条插值算法和数据回归算法,以丢点率为自变量,准确率、残差平方为因变量,绘制离散点拟合曲线图。随着验证集数据丢点率的升高,2 种方法的准确率都有明显的下滑,残差平方有明显的上升趋势,但由拟合曲线可以看出数据回归算法的准确率要高于三次样条插值算法,数据回归算法的平均残差要低于三次样条插值算法。

图9 准确率散点曲线Fig.9 Accuracy scatter plot

图10 残差平方散点曲线Fig.10 Residual squared scatter plot

试验结果表明,数据回归算法对放煤工作面缺失点、异常点的修正和补偿效果优于三次样条插值算法,具有较强的鲁棒性,能够适用于放煤工作面复杂恶劣的环境。

4 综放工作面激光扫描试验

先后于2020 年6 月1 日和2020 年8 月2 日赴晋能控股山西煤业股份有限公司塔山煤矿8222 工作面开展了激光扫描放煤量监测系统工业性验证试验如图11a、图11b 所示,验证现场放煤工况下系统的稳定性。

图11 工作面井下现场试验Fig.11 Field experiment of caving face underground

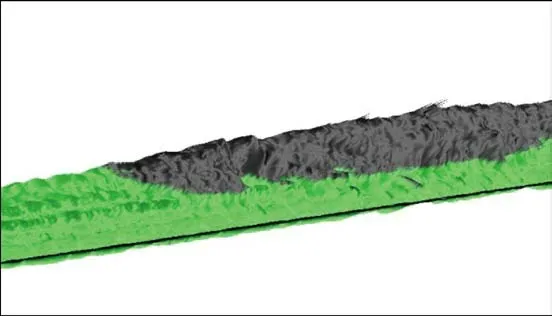

对工作面现场扫描获取的激光的点云采用移动最小二乘法滤波,通过三维渲染重建获得的煤流实时效果如图12 所示。

图12 综放工作面三维构建Fig.12 Three dimensional construction of fully mechanized caving face

将煤与放煤刮板输送机分为2 类,其中放煤刮板输送机的颜色为绿色,煤的颜色为灰色。

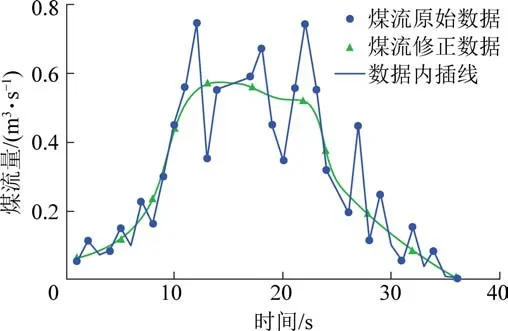

对综放工作面放煤煤流量数据进行大量采集。图14 展示了其中一段数据,这段数据中开始放煤时间为0~5 s,正常放煤时间为5~30 s,结束放煤时间为30~36 s,最大放煤流量为0.58 m3/s。

图13 中,煤流原始数据受机械振动影响,存在多个异常值呈现上下波动起伏的突兀折线。 原始数据经过放煤监测系统算法模块修正后得到煤流修正数据,可以看出,修正数据消除了大多数噪声,曲线平滑连续,符合放煤煤流量连续变化的事实,证明了放煤监测系统在工作面复杂环境下的可靠性和稳定性。

图13 放煤煤流量曲线Fig.13 Coal caving coal flow curve

5 结 论

1)阐述了激光扫描监测系统的主要结构和原理,并对扫描样机的防爆设计方法展开讨论。 激光扫描测距的主要原理是飞行时间原理,并通过多次回波技术实现防尘防雾的精确测量。 防爆样机利用爆炸压力经验公式进行防爆设计,按照冲击载荷公式对样机的壁厚进行校核。

2)围绕着放煤量计算模型和算法展开探究,深入分析放煤量回归模型、煤流数据回归算法的技术原理与相互作用关系。 对所提出的数据回归算法和传统三次样条插值算法进行效果对比试验,最终得出数据回归算法的补偿效果优于传统方法,具有较强的鲁棒性。

3)在晋能控股山西煤业股份有限公司塔山煤矿8222 工作面开展多次放煤试验,并对放煤煤流点云数据进行光照实时渲染,再现工作面动态移送煤流的全貌,证明了所提出的高度适应放煤工作面的激光扫描放煤量监测系统具有较强的可靠性和稳定性。