固结软煤层瓦斯抽采钻孔周围裂隙的弹性胶结材料研制

鲁 义,谷旺鑫,丁仰卫,李修磊,李 亮

(1.湖南科技大学资源环境与安全工程学院,湖南 湘潭 411201;2.湖南科技大学南方煤矿瓦斯与顶板灾害预防控制安全生产重点实验室,湖南 湘潭 411201;3.山东鲁泰控股集团有限公司鹿洼煤矿,山东 济宁 272350)

0 引 言

在高瓦斯松软煤层中,通过钻孔抽采瓦斯是降低瓦斯压力,消除煤与瓦斯突出灾害,同时实现瓦斯资源清洁利用的有效手段之一[1-3]。 但是在高瓦斯松软煤层中施工钻孔或利用钻孔抽采瓦斯过程中,受地应力和瓦斯压力的影响,极易发生喷孔[4]、堵孔[5]、塌孔[6]等钻孔孔壁失稳问题。 钻孔失稳将导致钻孔成孔率降低[7-8],钻孔深度不足[9],影响后续的瓦斯抽采效率,甚至诱发工作面煤与瓦斯突出事故[10]。

目前,井下常采用注浆材料来固化钻孔周围的裂隙,保证钻孔孔壁稳定,因此,国内外对煤体固化材料的研究也得到了迅速发展[11-12]。 黄志安等[13]以水泥和聚合物乳液为原料,复配出一种用于煤体加固、黏结性能好、力学性能强、成本低的复合浆液;王强等[14]研制了一种改性液,并对加入了改性液的水泥基注浆材料的物理力学性能进行了试验;谢春鹏等[15]研制了新型“聚氨酯-水玻璃”双液注浆材料,并进行了注浆材料加固煤体模型试验;张钧祥等[16]以树脂、交联剂和发泡剂等原料,制备出一种力学强度高、黏度低,膨胀性能好的新型高分子材料,并开展了堵漏模拟试验;刘小鹏[17]以煤岩钻屑为原料,配以其他材料制备出一种复合材料,并通过正交试验得到了复合材料的最优配比;杨政鹏等[18]以硅酸盐和有机乳液为原料,制备出了复合浆液,并对其性质进行了测试,发现复合浆液与煤体有良好的黏结性。

综上所述,现有的注浆材料大多数是水泥基材料或高分子材料,存在脆性大、耐久性差、容易收缩、弹性差等问题,在钻孔周围应力和瓦斯压力的反复作用下,容易发生位移断裂,形成裂缝,影响固化效果。 基于此,以聚二甲基硅氧烷为基料,制备出一种用于煤层裂隙固结的弹性胶结材料,该材料兼具弹性好和煤固结体力学强度较高的优点,能够将松散煤体黏结起来,对防治钻孔失稳问题具有借鉴意义。

1 弹性胶结材料预防钻孔失稳原理

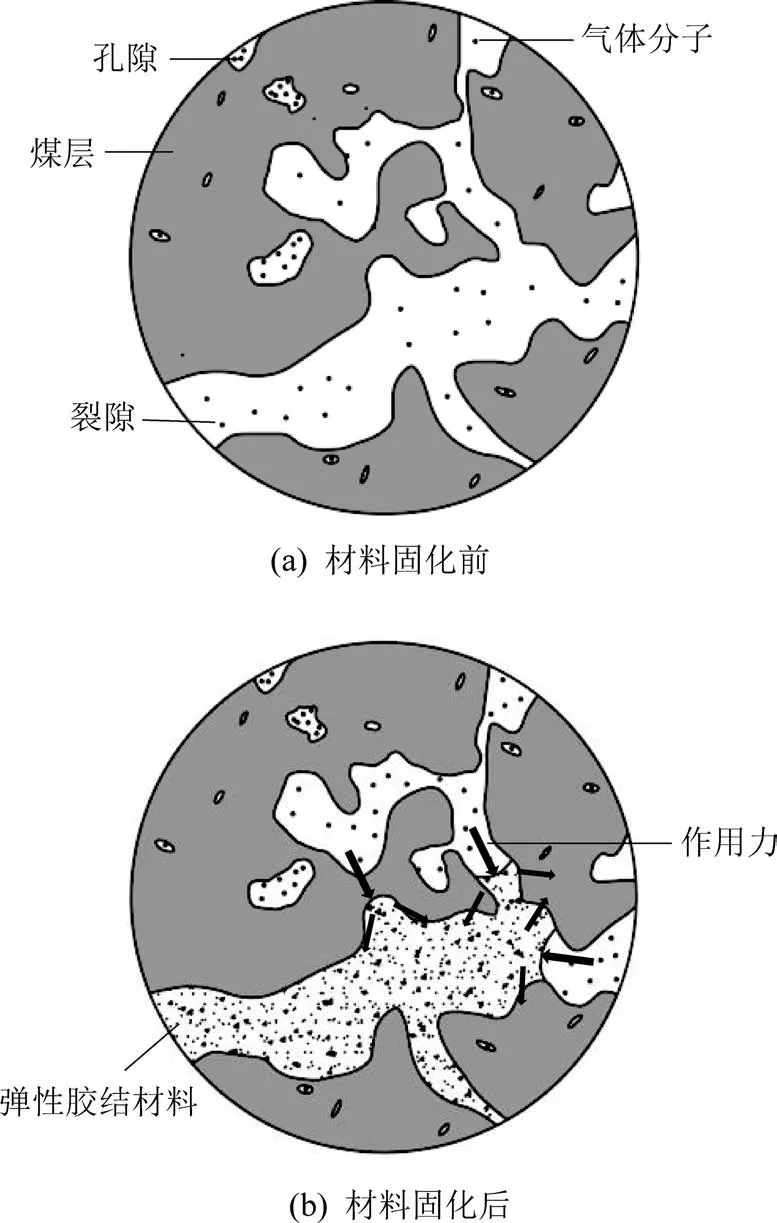

弹性胶结材料渗透到煤层中较小的裂隙和孔隙后,会胶结钻孔周围松软的煤体,改变松软煤体易破碎的特点,增大了煤体的强度;抽采钻孔施工或抽采瓦斯过程中,弹性胶结材料受力发生变形,延长了材料受冲击的时间,由动量定理Ft=mv2-mv1可知,材料所受到的力会减小;弹性材料不同位置所受到的力之间会有部分相互抵消,直至恢复新平衡;同时弹性材料可以吸收钻孔周围的部分冲击能量,承受钻孔周围应力和瓦斯压力的反复作用,从而减小地应力和瓦斯压力对钻孔壁的影响,如图1 所示。

图1 弹性胶结材料预防钻孔失稳示意Fig.1 Schematic of prevention of borehole instability by elastic cemented material

2 弹性胶结材料制备与性能测试

2.1 主要材料及仪器

试验中所用到的原料包括:聚二甲基硅氧烷,含氢硅油,二丁基二月桂酸锡,聚丙烯纤维,秸秆纤维,纤维素酶。 试验中所用到的仪器包括:STA449F3(WDW-100C)型万能材料试验机、UTP-313 型电子精密天平、BT1600 型颗粒分析仪、JSM-6610LV 型扫描电子显微镜。

2.2 弹性胶结材料的制备

1)制备弹性胶结材料。 首先将聚二甲基硅氧烷和含氢硅油按照比例加入烧杯中,以150 r/min的速度匀速搅拌,搅拌过程中依次加入聚丙烯纤维和经过纤维素酶预处理的秸秆纤维,最后加入二丁基二月桂酸锡,搅拌3 min,混合均匀后,即制得弹性胶结材料。

2)制备试样。 将经过搅拌的弹性胶结材料倒入到模具中,24 h 后脱模取出试样。

2.3 性能测试

拉伸强度和断裂伸长率按GB/T 528—2009 测试,弹性模量由5%应变下的应力-应变曲线的斜率计算得出;压缩性能按GB/T 7757—2009 测试;透气性按GB/T 7755—2003 测试;采用JSM-6610LV 型扫描电子显微镜观察弹性胶结材料断面形貌;采用BT1600 型颗粒分析仪观察秸秆纤维在弹性胶结材料中的分散情况。

3 试验结果分析

3.1 单因素试验

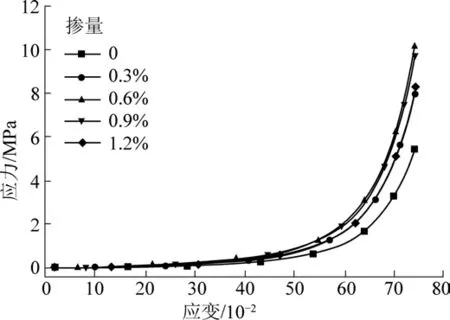

1)聚丙烯纤维掺量对弹性胶结材料力学性能的影响,使用聚丙烯纤维作为弹性胶结材料的补强剂,其掺量为0 ~1.2%,固定秸秆纤维掺量为1.0%,研究不同聚丙烯纤维掺量对材料力学性能的影响,结果如图2 和图3 所示。

图2 弹性胶结材料拉伸性能随聚丙烯纤维掺量的变化Fig.2 Change of tensile properties of elastic cemented material with content of polypropylene fiber

图3 不同聚丙烯纤维掺量的弹性胶结材料压缩应力应变曲线Fig.3 Compressive stress-strain curves of elastic cemented material with different contents of polypropylene fiber

图2 和图3 为聚丙烯纤维掺量对弹性胶结材料力学性能的影响。 由图2 可知:随着聚丙烯纤维掺量的增加,弹性胶结材料的拉伸强度和断裂伸长率均先增大后减小。 弹性模量随着聚丙烯纤维掺量的增加而逐渐增加。 当聚丙烯纤维掺量在0.3%~0.9%时,弹性胶结材料具有良好的拉伸强度和断裂伸长率。

由图3 可知,不同聚丙烯纤维掺量下弹性胶结材料的应力-应变曲线变化规律相似:在应变为0 ~10%时,由于胶体孔隙发生变形,压缩应力很小;当应变为10%~50%时,压缩应力缓慢增长,压缩能量被胶体吸收;当应变超过50%时,弹性胶结材料被压成密实结构,压缩应力迅速增加。

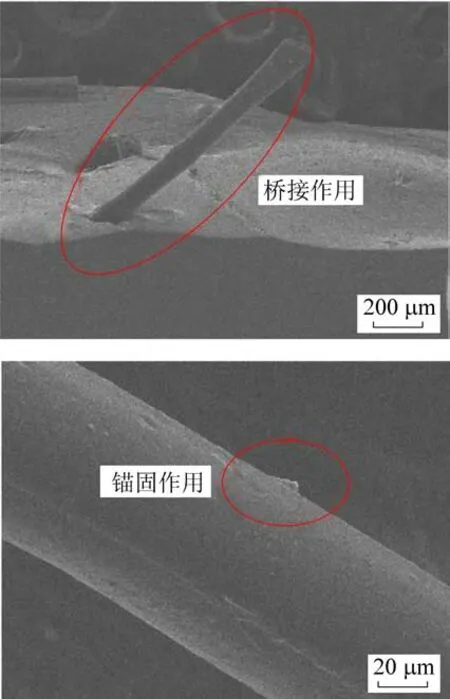

因此,在弹性胶结材料基体中掺入一定量的聚丙烯纤维,能够增强弹性胶结材料的力学性能,如图4 所示,聚丙烯纤维可以作为连接材料桥接弹性胶结材料内部不连续的区域,同时,聚丙烯纤维表面粗糙,通过黏结更多的胶体增大聚丙烯纤维脱胶的阻力[19]。 而随着聚丙烯纤维掺量的增加,其在胶体中的分散性变差,且聚丙烯纤维增加会导致胶体排泡难度增加,从而影响弹性胶结材料的性能,导致其力学强度和弹性变差。

图4 聚丙烯纤维微观结构Fig.4 Microstructure of polypropylene fiber

2)秸秆纤维掺量对弹性胶结材料力学性能的影响。 秸秆纤维的掺量为0 ~2%,固定秸秆纤维掺量为0.6%,研究不同秸秆纤维掺量对材料力学性能的影响,结果如图5 和图6 所示。

图5 弹性胶结材料拉伸性能随秸秆纤维掺量的变化Fig.5 Change of tensile properties of elastic cemented material with content of straw fiber

图6 不同秸秆纤维掺量的弹性胶结材料压缩应力应变曲线Fig.6 Compressive stress-strain curves of elastic cemented material with different contents of straw fiber

由图5 可知,随着秸秆纤维掺量的增加,弹性胶结材料的拉伸强度和断裂伸长率均先增大后减小。增加秸秆纤维的掺量,拉伸强度变化不明显,而断裂伸长率则由逐渐减小,这是因为当秸秆纤维掺量不断增加时,基体材料和秸秆纤维之间的内部应力也不断增加,造成弹性胶结材料的脆性增强,弹性降低[20]。 当掺量由0.5%增加到1%时,弹性模量变化明显,继续增加秸秆纤维的掺量,弹性模量无明显变化。 当秸秆纤维掺量在0.5%~1.5%时,弹性胶结材料具有良好的拉伸强度和断裂伸长率。 由图6 可知,不同秸秆纤维掺量下弹性胶结材料的应力应变曲线变化规律与加入聚丙烯纤维时相似,图7 表示不同掺量的秸秆纤维在基体中的分布情况,由图5可知,当掺量为0.5%和1%时,秸秆纤维在材料中的分散情况较好,而当掺量为1.5%时,材料中的秸秆纤维开始出现团聚现象,当掺量为2%时,团聚现象严重。

图7 不同掺量秸秆纤维在基体中的分散情况Fig.7 Dispersion of straw fiber with different contents in matrix

3.2 多因素试验

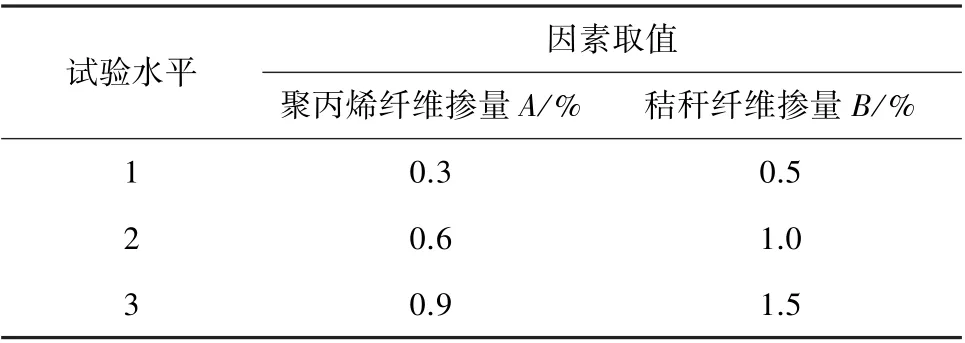

根据3.1 节的分析,选择聚丙烯纤维掺量为0.3%~0.9%,秸秆纤维掺量为0.5%~1.5%的配比,研究两者掺量对弹性胶结材料力学性能的影响及主次关系,从而确定两者的最优掺量,表1 为试验因素与水平,表2 为试验结果。

表1 试验因素与水平Table 1 Experimental factors and levels

试验的目标是拉伸强度、断裂伸长率、50%应变处压强、75%应变处压强越大越好。 从表2 中的数据可知,当聚丙烯纤维-秸秆纤维掺量分别为0.6%~1%、0.6%~1.5%、0.9%~1%时,弹性胶结材料的力学性能最优。

表2 不同水平弹性胶结材料力学性能试验结果Table 2 Mechanical properties of elastic cemented materials at different levels

3.3 弹性胶结材料加固煤体测试

将从现场取回的煤体破碎后研磨,用标准筛筛选粒径为2 mm 以下的煤粒进行加固试验。 煤样与弹性胶结材料的体积比为3:1,聚丙烯纤维-秸秆纤维掺量分别为0.6%~1%、0.6%~1.5%、0.9%~1%,测试结果见表3。

表3 不同聚丙烯纤维-秸秆纤维掺量下煤体加固测试结果Table 3 Coal reinforcement with different contents of polypropylene-fiber straw fiber

由表3 可知,新型弹性胶结材料与煤体有良好的黏结性,将松散的煤体黏结在一起,构成了一个整体,具有一定的力学强度。 当聚丙烯纤维-秸秆纤维掺量为0.6%~1%时,弹性胶结材料与煤体的黏结效果与固结后的煤体的力学性质最佳,回弹率最大。

图8a—图8d 表示的是力的加载过程,图8e—图8h 表示试验结束后,加固煤体模块逐渐恢复的过程。 由图8 可知,加固煤体模块在力的加载过程中,逐渐变形,但加固后的煤体并未被完全压溃,当卸载后,加固煤体模块的高度逐渐恢复至试验前的一半,证明加固煤体模块具有良好的弹性。

图8 加载与卸载过程Fig.8 Loading and unloading process

4 工程应用

4.1 施工概况

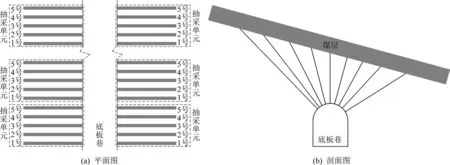

嘉禾矿业有限公司下属浦溪井突出矿井,煤层硬度低,钻孔失稳问题严重,瓦斯抽采效率降低。 为提高瓦斯抽采效率,矿方决定通过向煤层中注入弹性胶结材料来防止钻孔孔壁失稳。 根据嘉禾矿的实际情况,钻孔施工地点选择在2254 底板巷,孔间距为5 m,每5 个钻孔为一单元,钻孔布置示意图如图9 所示。

图9 钻孔布置示意Fig.9 Diagram of borehole layout

注浆工艺如图10 所示:①用直径为94 mm的钻头在岩层中施工钻孔,待钻头距离煤层为1~1.5 m时,退出钻头;②换用直径为24 mm 的钻头继续钻进,当钻头进入煤层顶板0.5 m 后,再次停止钻进;③向钻孔中注入弹性胶结材料,等待材料固化;④换用直径为94 mm 的钻头在煤层中扩孔,即完成一个钻孔的施工,以此方法,完成整个底板巷的钻孔工作。

图10 注浆工艺示意Fig.10 Diagram of grouting technology

注入的弹性胶结材料中的聚丙烯纤维-秸秆纤维掺量为0.6%~1%,凝胶时间为948 s,透气率为8.5×10-16m2/(Pa·s)。

4.2 瓦斯抽采效果分析

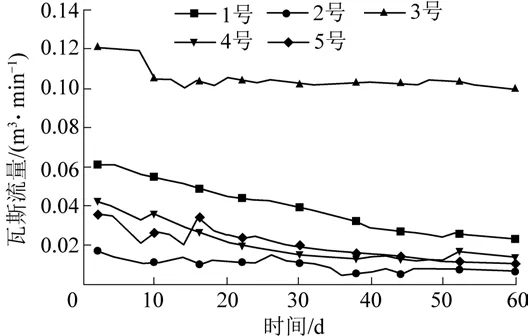

钻孔施工封孔后,将每个单元的5 个钻孔联网抽采,持续60 d,其中一个单元内的瓦斯混合流量变化如图11 所示。 由图11 可知,1 号钻孔的瓦斯流量由0.061 m3/min 下降为0.023 m3/min,2 号钻孔的瓦斯流量由0.017 m3/min 下降为0.007 m3/min,3号钻孔的瓦斯流量由0.121 m3/min 下降为0.1 m3/min,4 号钻孔的瓦斯流量由0.043 m3/min 下降为0.014 m3/min,5 号钻孔的瓦斯流量由0.036 m3/min下降为0.01 m3/min。 随着抽采时间的增加,5 个钻孔的瓦斯流量逐渐下降,但下降速度缓慢,并未出现瓦斯混合流量剧烈波动或下降的现象,证明在抽采过程中,钻孔未发生失稳问题,钻孔孔壁保持完整。

图11 瓦斯混合流量变化Fig.11 Diagram of gas mixing flow variation

5 结 论

1)掺入聚丙烯纤维和秸秆纤维能够达到增强弹性胶结材料力学强度的目的;随着聚丙烯纤维和秸秆纤维掺量的增加,两者在胶体中的分散性变差导致弹性胶结材料的力学性能变差,聚丙烯纤维-秸秆纤维的最优掺量为0.6%~1%。

2)弹性胶结材料加固煤体测试表明:新型弹性胶结材料与煤体有良好的黏结性,能够将松散的煤体黏结在一起,构成一个整体,具有一定的力学强度;加固煤体模块在力的加载过程中,逐渐变形,但依然保持良好的完整性;当力卸载后,加固煤体模块的高度逐渐恢复至试验前的一半左右。

3)在浦溪井2254 底板巷对弹性胶结材料进行试验,结果表明,随着抽采时间的增加,钻孔的瓦斯流量逐渐下降,但下降速度缓慢,证明在抽采过程中,钻孔未发生失稳问题,钻孔孔壁保持完整。