浅谈有限元分析在混凝土搅拌车搅拌筒和螺旋叶片设计中的应用

楚宇杰

(呼和浩特市机械工程职业技术学校,内蒙古 呼和浩特 010010)

1 LS-DYNA简介

近些年有限元分析软件得到了长足的发展,很多国家都对有限元分析软件进行了深入研究并应用于实际生产中。其中LS-DYNA程序在求解冲压成型、爆炸、碰撞冲击等方面都做出了卓越的贡献,在我们国家的运用也不断增多。

LS-DYNA程序是由美国率先研制成功,它是一种为武器设计开发出的分析工具。采用Lagrange算法,可以对液体、热效应、静力、预应力、回弹力等进行综合分析计算的有限元程序。它还可以选择例如复合材料、土壤、玻璃、混凝土、炸药、流体等材料,根据材料的不同还可考虑材料的温度、黏性、失效等相关性质。LS-DYNA的应用领域很广泛,比如制造业、航空航天业、石油工业和汽车工业等。

2 实体模型的建立

文中螺旋叶片采用直纹螺旋面组合而成,并利用三维软件UG进行建模,旋向为左旋,那么螺旋叶片顺时针旋转时为进料和搅拌,螺旋叶片逆时针旋转时为出料。

在三维软件UG中利用阿基米德螺旋线创建搅拌筒的圆柱段,利用对数螺旋线创建搅拌筒的前锥段和后锥段,并对螺旋叶片进行建模。

搅拌筒和螺旋叶片的建模步骤:①根据螺旋叶片方程作曲线,在卸料段曲线的半径必须大过搅拌筒的半径。②用UG以曲线为边界移动形成曲面。③作搅拌筒的外形实体轮廓并裁剪得到一个新的曲面。④作搅拌筒内部实体,用该实体裁剪第三步形成的曲面,得到新的曲面也就是卸料段的螺旋叶片。⑤由于是组合螺旋叶片,所以可建出另外一个曲面,并与第一个曲面成180°角,两个新的曲面就形成了具有搅拌和卸料作用的完整螺旋叶片。

搅拌筒和螺旋叶片的几何模型以建好。接下来就是将搅拌筒和螺旋叶片的几何模型导入LS-DYNA软件并划分网格为有限元分析做基础。

由于搅拌筒的螺旋叶片受力复杂不均衡,所以在设计计算时要着重考虑它要有一定的强度和耐磨性,而且在加强的同时还要考虑到它自身的重量因素,在材料的选取上应兼顾以上因素。

3 搅拌筒有限元模型的建立

笔者采用HyperMesh作为CAE分析软件,因为在CAE分析中前处理消耗的时间是最长的,而且HyperMesh还可提供风格质量检查功能,所以为了提高使用效率和计算精度我们采用HyperMesh作为CAE前处理分析软件。

HyperMesh是一个高效CAE前后处理分析软件,而且可以和多款CAD、CAE软件进行对接并支持多种格式读入,例如CAXA、UG、Pro/E、STEP、IGES等格式。

HyperMesh具有完善的互动式划分工具,用户可以对每个面进行参数调节如单元偏置梯度、单元密度等。HyperMesh前处理器在划分网格时可以实时控制单元质量,而且还可以对网格质量进行修改。采用四边形和三角形混合单元可以将搅拌筒、螺旋叶片进行网格划分。在有限元分析时,主要采用点焊连接搅拌筒与螺旋叶片,在HyperMesh前处理中采用焊接单元进行刚性连接。

这样处理的优点是:首先这种焊点不需要节点一一对应方便模型的建议,其次可根据焊斑来判断点焊是否失效。

混凝土搅拌筒根据功能不同可分为以下4种工况:①装料:搅拌筒正向转动,速度为6 r/min~10 r/min,混凝土从料斗进入搅拌筒并通过螺旋叶片进入搅拌筒内部。②搅拌:搅拌筒正向转动,搅拌筒以8 r/min~12 r/min速度正向转动实现搅拌功能。③搅动:在运输过程中,搅拌筒以1 r/min~3 r/min速度正向转动,以保持混凝土均质。④卸料:搅拌筒反向转动,速度为6 r/min~10 r/min,混凝土通过卸料槽卸料。

4 计算结果分析

由于搅拌筒工作时承受的力属于综合力,包括自身的重力、混凝土的重力、在搅拌过程中的冲撞力等,所以必须进行结构的强度计算而且由于受力复杂人力很难计算。

运用LS-DYNA软件对搅拌筒模型进行有限元分析,并对4种不同的情况ω1=6 r/min、ω2=10 r/min、ω3=3 r/min、ω4=-12 r/min分别进行分析和计算,对它们的应力和应变进行分析对比。

由于在工作时搅拌筒的自身重量和混凝土重量对搅拌筒会形成一种弯矩,而且还受到搅拌筒旋转所形成的扭矩作用,再加上在行驶过程中路面、起动、制动等因素的影响,使搅拌筒的综合受力非常复杂,尤其是支撑球冠法兰位置。如果法兰设计不合理,会造成搅拌筒轴向变形增大焊缝开裂,这是搅拌筒出现故障的关键因素。所以搅拌筒要必须对其轴向变形进行分析。

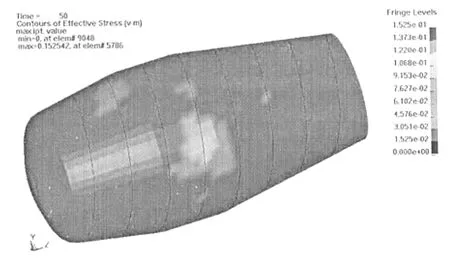

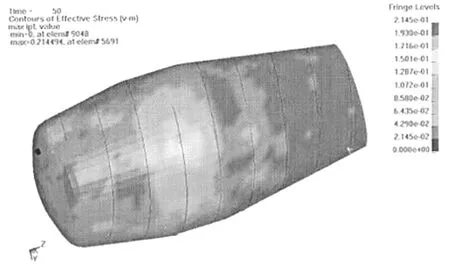

应力-应变分析。主要分析混凝土对搅拌筒及螺旋叶片的作用情况并对应力进行分析比较。图1所示为T=50 ms时筒体所受的应力云图。

(a) ω1=6 r/min(装料)

(b) ω2=10 r/min(搅拌)

(c) ω3=3 r/min(搅动)

(d) ω4=-12 r/min(卸料)

从图1可形成这样的论述:因为混凝土在筒内处于不均匀的形态,所以受力也是不一样的。但是从图1中可知,搅拌筒的中下部受力最大而上部受力较小,所以搅拌筒和叶片分段采用不同厚度的钢板焊接,可以有效提高它们的使用寿命。

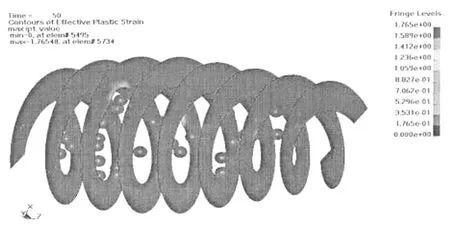

从图2螺旋叶片塑性应变云图可知螺旋叶片在外缘受摩擦力最大,叶片变形、受损严重。我们通常采用在叶片外缘焊接钢丝来增加叶片的耐磨性,从而可以增长叶片的使用寿命。

图2 叶片塑性应变云(ω4=-10 r/min)

通过以上对搅拌筒及叶片的轴向窜动量、应力、应变量等方面的分析研究,我们知道哪些参数会对搅拌筒在运转中产生影响,从中得到一些相关数据,从而对我们在设计搅拌筒及叶片的时候形成重要的指导意义。

5 结束语

笔者通过使用CAE软件对混凝土搅拌运输车的搅拌筒和螺旋叶片进行了有限元分析,通过分析认识到混凝土搅拌运输车的搅拌筒和螺旋叶片的设计与CAE技术是分不开的,我们可以通过CAE技术对搅拌筒和螺旋叶片在4种不同工况下的工作特性进行了详细分析并得出以下结论:①笔者将搅拌筒及搅拌叶片的设计与计算机辅助工程技术相紧密结合,为今后搅拌筒和搅拌叶片的设计提供了参考依据。②运用参数优化设计方法对搅拌筒及搅拌叶片进行参数总体设计,因此通过对一些参数进行修改以后便可生产系列化产品,这样不仅使设计人员的劳动强度大大降低,而且还可以缩短设计的时间提高生产效率降低成本。③对混凝土搅拌运输车的搅拌筒及搅拌叶片在各种不同工况下的应力应变状态,采用有限元软件进行CAE分析,如果发现搅拌筒及搅拌叶片有严重受损的地方,就可以对搅拌筒及搅拌叶片受损严重的地方进行参数修改,因此对我们今后的设计与研发有着重要的现实意义。④通过对混凝土搅拌运输车在制动及卸料时搅拌筒在轴向的窜动量分析发现,搅拌筒在其连接法兰处受到了较强的冲击载荷,所以混凝土搅拌运输车在制动及卸料时搅拌筒的法兰要有足够的强度和抗冲击力。⑤由于混凝土是一种不均匀的物质,而且在运输过程中路况复杂,可能会使搅拌装置受力情况不稳定,我们采用不同材料不同厚度的钢板进行分节焊接可以有效提高搅拌装置的使用寿命。

笔者研究的缺点在于把混凝土颗粒假设为一种微小的钢体在设计时忽略了混凝土的黏合性,并且在设计时不能把混凝土这种物质完全模拟成真实要求的混凝土,所以文中运用CAE分析出的相关参数只是一种指导性的参数,这一点还需要继续提高和完善。