LNG联运罐箱低温安全阀的热结构耦合分析及实验研究

周世豪,李 成,张新奇,余 巍

(中国船舶重工集团公司第725研究所,河南 洛阳 471000)

液化天然气罐式集装箱能够实现多式联运,可整合各种水陆运输方式,实现“一罐到底”,到达最终用户,具有“宜储易运、运输方便”的特点。在国内,LNG罐箱多式联运不仅可以实现低成本和规模化,还可到达天然气管网无法覆盖的地区。作为一种对传统LNG模式的创新,罐箱多式联运在实现液化天然气运输方面具有灵活性强、效率高、周期短等明显的优点,对未来实现国际能源与国内终端客户的互联互通,推动节能减排,助力实现国家“双碳”战略目标具有十分重要的意义。目前,LNG集装箱多式联运受到各行业的广泛关注,全国LNG产业链各环节的相关公司已开始着手布局相关业务[1]。

考虑到LNG低温、易燃易爆的特点,低温安全阀作为LNG多式联运储罐的重要安全附件,在储罐增压时会自动排放内部介质,当压力释放时,安全阀自动关闭,这是确保储罐安全稳定运行的最后一道保障。根据工艺要求,液化天然气罐箱需配备至少2台低温安全阀,同时在2台阀门之间设置互锁切换装置,实现安全阀一备一用,以满足安全阀快速切换、检修等要求[2]。

在海运或内陆运输过程中,LNG多式联运储罐罐箱中的低温安全阀经常受到复杂的交替循环载荷,包括罐箱加注及低温介质气化等引起的内部压力波动、温度变化等。低温安全阀通常要能够承受短时间内的温度快速下降和频繁的压力变化等复杂交变载荷。储罐内压力的升高和下降,以及超低温介质温度的快速波动,会导致阀门承压零部件内部产生较高的耦合热应力。另外,阀门内部机械应力和温度应力的交变,会导致承压零部件产生机械疲劳,严重时甚至产生裂纹,从而诱发安全事故。因此,在设计LNG罐箱低温安全阀时,不仅要考虑静强度校核计算,还需进行热应力校核,以确保低温安全阀的安全、稳定运行[3]。

本文采用有限元分析方法,计算低温安全阀在设计工况下的稳态温度场和热结构耦合应力场分布,并对计算结果进行静力学分析研究。在此基础上,结合所研制样机在低温环境下实际测得的实验数据,验证了数值模拟方法的合理性及有效性,以期为低温安全阀产品的结构优化和产品开发提供数据参考。

1 LNG联运罐箱的低温安全阀结构

1.1 技术参数

公称通径:DN25,公称压力:4.0MPa,整定压力:0.64MPa,设计温度:-196~+80℃,介质:LNG、液氮、液氧等;主体材质:CF8、06Cr19Ni10等。

1.2 结构特点

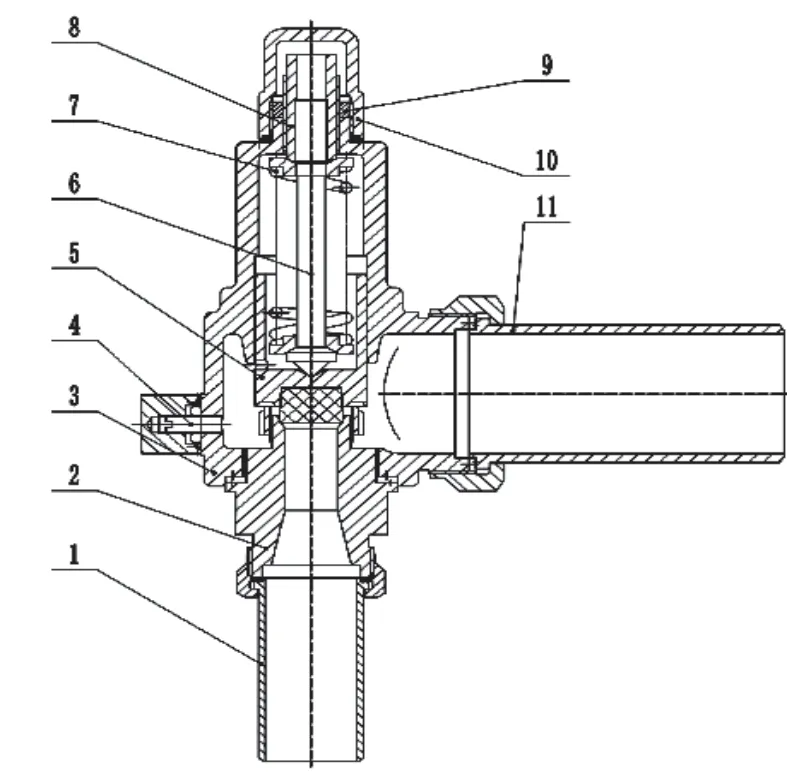

LNG联运罐箱低温安全阀主要由进口接管、阀座、阀体、紧定螺钉、阀顶、阀杆、弹簧、调节螺杆、锁紧螺母、盖帽、出口接管等部件组成(图1)。安全阀采用常见的弹簧直接载荷式结构,利用压缩弹簧使安全阀保持关闭状态并在超压时起跳、泄压,具有结构紧凑,灵敏度高等优点,同时安装灵活,对振动的敏感性小,适合应用于移动式的压力容器。另外,为防止安全阀调节弹簧压缩量的机构松动或随意改变已调整好的压力值,该阀设有防松装置并加以铅封。

图1 低温安全阀的结构示意图

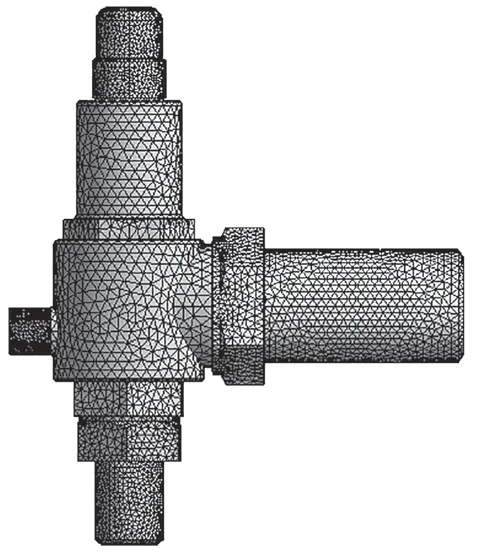

2 建模及网格划分

采用建模软件对安全阀进行三维建模。建模时要对安全阀的结构进行合理简化,忽略对应力应变的影响很小的区域,如小孔、倒角、圆角、尖细面等部位,以便进行结构网格的划分。网格划分采用四面体/混合网格进行,为更准确地进行计算,对结构不连续处进行网格加密处理。具体划分网格如图2所示。

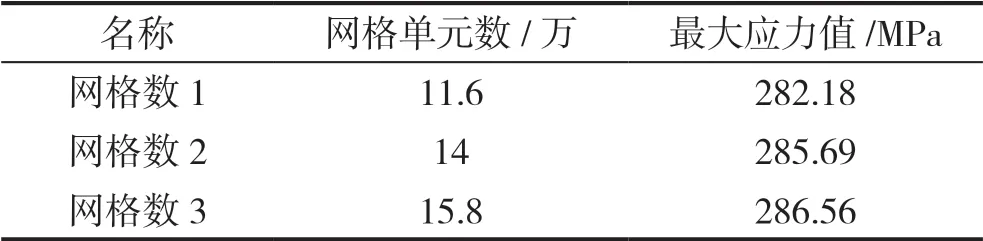

图2 低温安全阀的网格图

根据表1的数据,网格单元数从11.6万增加到14万,最大应力值从283.18MPa增加到285.69MPa,最大应力值增加了1.2%;网格单元数从14万增加到15.8万,最大应力值从285.69MPa增加到286.56MPa,最大应力值增加了0.3%。综合考虑到计算成本和计算精度,最终确定的网格单元数为14万。

表1 网格的无关性检验

3 数值模拟计算及分析

低温安全阀阀体的材质为CF8,阀座、阀顶、弹簧等的材质为06Cr19Ni10,阀顶密封圈为PTFE,查询后将安全阀主要材质的物性参数在分析软件中进行设置[4]。在热固耦合计算中,需同时考虑温度应力和机械应力,具体包含稳态温度场的计算和耦合应力场的计算。

进行温度场的模拟计算时,要根据温度的变化范围,设置材料的导热系数、比热等温度特性参数,通过数值模拟,得到安全阀在超低温工况下的稳态温度场分布。随后根据顺序耦合的分析方法,将温度场的计算结果作为体载荷边界条件,导入结构分析模型中。耦合分析时采用相同的网格模型,另外需施加介质压力、密封力等机械载荷,计算安全阀在低温工况下由热应力和结构应力组成的耦合应力。

3.1 边界条件

根据安全阀的设计参数和使用要求,在温度场的模拟计算中,在低温安全阀进口与低温介质接触的内表面处,施加边界温度-196℃,阀门外表面与大气环境的接触部位,设置成对流换热,与空气的对流传热系数设置为10W·m-2·K-1,大气环境温度及安全阀的初始温度均取22℃[5]。

首先对低温安全阀的稳态温度场进行数值模拟计算,随后将稳态温度场的模拟结果作为载荷边界条件,导入安全阀的结构模型中,同时在阀门的进口端及阀座内表面接触介质处,施加密封实验压力0.58MPa,通过等效法,将弹簧的预紧力均匀加载到阀瓣密封面上。

3.2 温度场的计算结果

低温安全阀的稳态温度场计算结果如图3所示,要特别关注阀体、阀座、阀杆等主要部件的温度分布情况。首先,从安全阀进口沿垂直方向向上,温度的变化显著,从底部-196℃升到顶部约-10.1℃,温度差约为185.9℃,阀门进口处内壁在稳态时与低温介质的温度保持一致。其次,对于安全阀承压部件,在热传导与热对流作用的影响下,阀体及阀座沿壁厚方向的温度由内向外逐渐升高。阀体从内壁表面温度-104.1℃逐渐升高到外壁表面的18.2℃,温度差约为121.3℃,内外壁之间存在较大的径向温度差。阀体在垂直方向也存在较大的温度变化,最大温度差约为105.1℃;阀座从内壁表面温度-196℃升高到外壁表面7.2℃,内外壁径向的最大温度差约为203.2℃,温度变化范围最大。

图3 安全阀温度场的分布云图

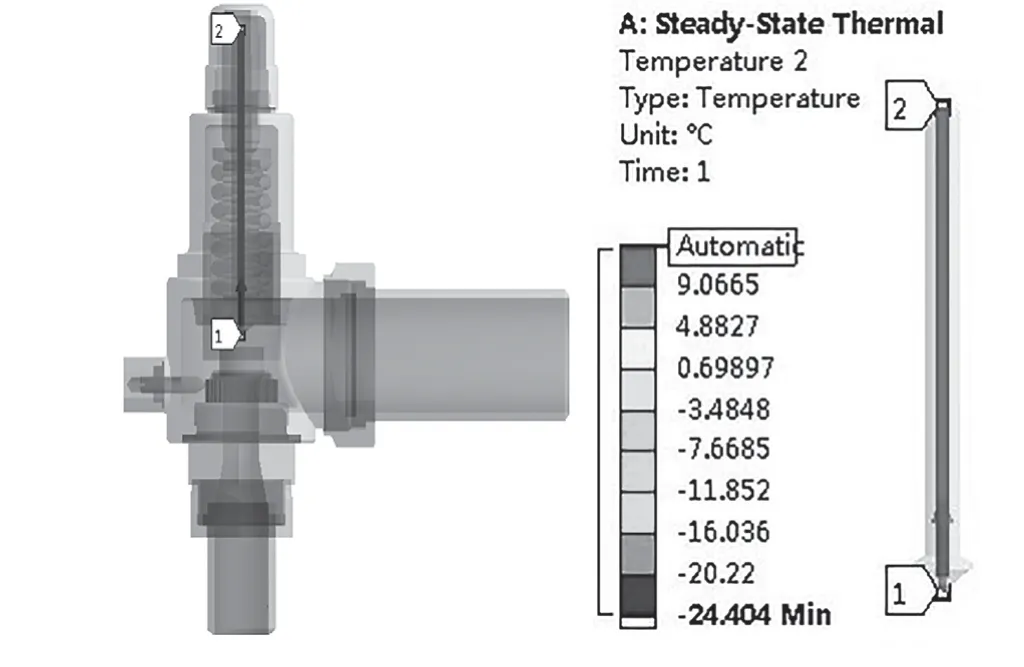

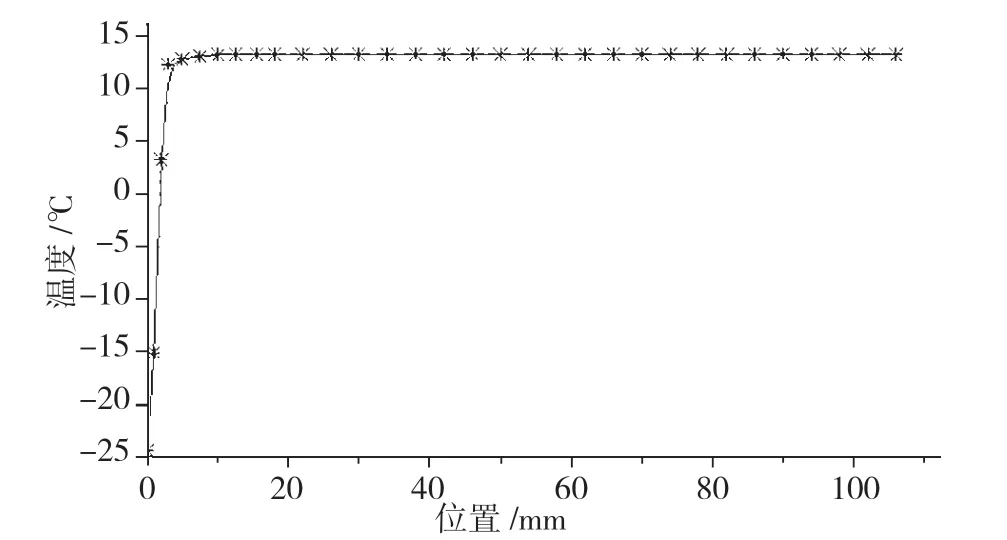

对于阀杆,在阀杆前后的对称面上,从端部沿头部方向取一条路径1→2。阀杆温度场的分析路径及云图如图4所示。从阀杆端部到头部方向,温度逐渐升高,从底部温度-24.4℃升到顶部约13.25℃,温度差约为37.65℃,轴向温度变化明显。关闭状态下,由于阀杆与介质之间被阀顶及密封圈隔离开,稳定状态下阀杆的整体温度相对偏高。阀杆沿路径方向的温度变化规律如图5所示。阀杆端部由于直接与阀顶接触,曲线初始段(0~14mm)呈快速上升趋势,受安全阀顶端温度的影响较大;14~108mm段,温度基本趋于稳定,因为此段阀杆在阀体中主要通过热对流方式与空气发生换热,且此段受阀体及阀杆结构尺寸的均匀影响,阀杆温度趋于稳定。

图4 阀杆温度场分析路径及云图

图5 沿阀杆长度方向温度的变化曲线

3.3 应力场的计算结果

图6为安全阀在低温工况下的总应力分布云图。在温度和介质力的共同作用下,耦合热应力集中分布在进口接管内壁及阀座内壁区域。阀门受力较大区域的耦合热应力值约为58~148MPa,小于阀体材料的屈服强度205MPa,满足强度要求。阀门最大应力出现在阀座外壁六角棱边位置,最大应力值为285.69MPa。该区域属于结构突变引起的局部热应力集中,属于正常情况,不会影响结构静强度。另外,为防止低温工况下局部集中应力过大,在设计时应尽量避免结构中存在尖角、凹槽等不连续过渡区域。

图6 安全阀耦合应力场的分布云图

从以上分析可知,低温安全阀阀体、阀座等主要零部件沿壁厚方向,存在明显的温度梯度变化,会引起一定的总体热应力,但从耦合应力的模拟计算结果可知,其总应力水平均较低,满足安全阀对承压部件的使用要求。对由温度梯度引起二次热应力的其它主要部件,其应力值虽然数值较大,但均符合PL+Pb+Q<3Sm的规定,满足安全阀的静强度要求。

4 安全阀的低温实验

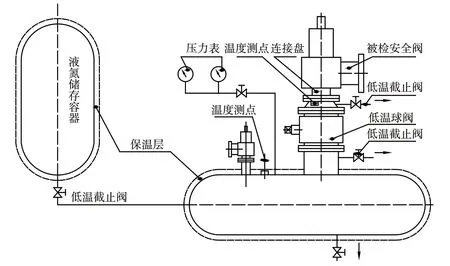

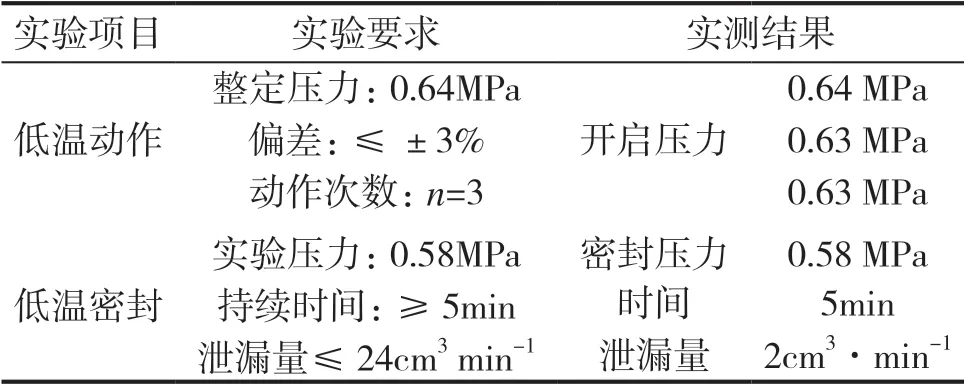

按照GB/T 29026-2012标准中的低温实验程序[6],对研制的阀门样机进行了低温整定压力和密封性能实验,具体实验装置如图7所示。在实验容器的法兰盘上安装被测安全阀样机,在实验系统内不断充入液氮,系统内的低温液氮自然气化,容器内的压力不断升高并促使被测安全阀起跳。低温安全阀经过多次启闭后,利用实验前布置的各组热电偶,监测容器内及阀门进口等部位的温度。待安全阀进口处的温度稳定且与容器内流体的温度差小于30℃时,观察并记录安全阀的整定压力。另外,在被测安全阀初始开启时,暂不进行整定判定,同时被测安全阀的整定压力实验不得少于3次。安全阀起跳后,打开被测安全阀前端的低温截止阀,当实验容器内的压力降到整定压力的70%时,关闭该低温截止阀,然后通过液氮气阀,使实验系统容器内的压力维持在安全阀整定压力的90%,观察安全阀出口的泄漏情况。具体实验结果如表2所示,实验过程如图8所示。

图7 低温安全阀实验装置组成

图8 低温安全阀实验过程

表2 低温安全阀实验结果

整个实验过程中,安全阀的动作稳定,无频跳、无振颤、无卡阻等。观察阀门进口的热电偶,低温实验时阀门进口温度约为-176.5℃,达到了整定压力下的氮气临界温度,满足低温实验标准要求。对比仿真计算结果和实际的低温实验结果后可知,安全阀的低温实验温度较仿真结果偏高。由于液氮自蒸发增压实验方法的局限性以及实验现场测试数据的单一性[7],且系统造价高、配套工装复杂、实验周期长等,因此引入仿真计算后,可以宏观模拟阀门的低温实验工况或服役工况时的温度场、结构场等,研究其分布及传递规律,从而提高研发效率。

5 结论

本文运用有限元软件,对罐箱的低温安全阀进行温度场和热结构耦合应力场计算,并结合研制样机的实际低温实验测试数据进行分析,得到以下结论:

1)采用数值模拟方法,对阀门在设计工况下的温度场和热应力场进行耦合计算,可了解温度和热应力的分布情况并获取具体的数据。通过本次有限元的模拟计算,对安全阀的温度场和应力场有了比较精确的了解,可为设计及结构优化提供重要的实验数据。

2)根据有限元分析结果,对低温安全阀进行了应力分析及静强度校核,结果表明,阀门的温度应力和机械应力组成的耦合应力满足静强度要求。

3)对安全阀样机进行低温实验,结果表明在低温状态下,样机的整定、密封及动作等技术指标均满足标准要求。有限元分析结果表明,引入仿真实验,可以直观分析低温安全阀的温度场、耦合应力场的分布规律,缩短产品的研发周期,提高研发效率。