某螺纹连接副服役失效原因分析

李艳军,周杰,石大鹏,陈波,辛军华,时杭,赵晨

(河南航天精工制造有限公司,河南 信阳 464000)

机车制动轮盘是保证列车运行的重要部件,由车轮和制动盘组成。制动盘采用螺栓连接的方式固定在辐板上,是高铁制动的阻力来源。轮盘连接螺栓工作状况十分复杂,需要承受自重、温度载荷以及高速旋转带来的动载冲击,一旦螺栓失效,将会导致列车制动异常,后果不堪设想。

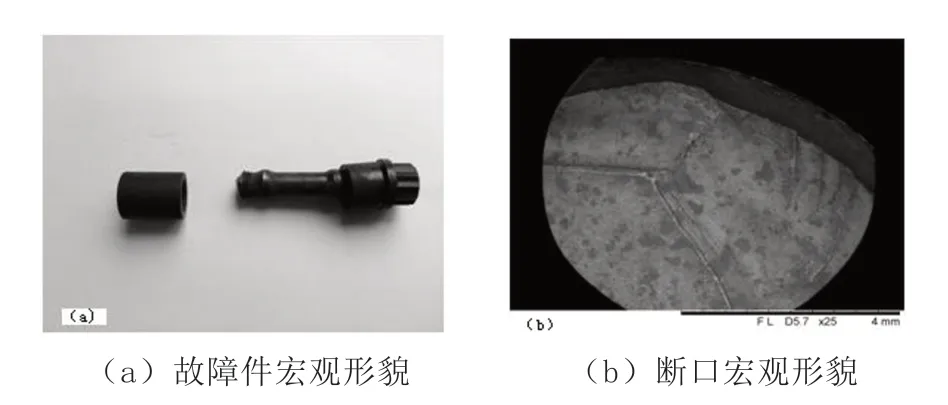

机车制动轮盘用十二角头螺栓在服役时出现断裂(以下简称故障件),断裂位置在螺纹收尾处(图1),由于该螺栓的使用在制动盘的关键部位,一旦出现断裂失效,机车的整个制动系统将面临严重的质量事故。针对这一问题,相关人员进行了深入沟通、交流,就螺栓断裂的原因进行了失效分析及机械性能的对比验证,利用先进的研究检测分析技术,明确了螺栓的失效模式及原因,并提供了改进建议。

图1 螺栓断裂样件

1 原因分析

选定故障件和完好件为研究对象,从以下几个方面进行分析,以期得到螺栓失效的根本原因。

1.1 化学成分分析

对故障件与同批次完好螺栓的材料成分进行了ICP分析,具体元素成分含量见表1。由表1可知,故障件与完好件在材料成分上没有差异,经过与标准材料成分对比,螺栓材料符合德国40CrMo4-6材料成分要求,与我国42CrMo、美国B16及日本SCM440等牌号较为接近。

表1 化学成分分析(质量分数/%)

40CrMo4-6钢是中碳合金结构钢,主要用于制造承受冲击、弯扭、高载荷的各种机器中的重要零件,如车辆和发动机的传动件、汽轮发电机的转子、主轴、重载荷的传动轴、大锻面零件、紧固件与基础件等。

1.2 断口分析

对故障件进行宏观断口分析,具体如图2所示。

由于螺栓采用的是氧化处理,由图2(a)可知,故障件表面存在较为完整的黑色氧化层,侧面无折叠、裂纹等损伤,螺栓断裂位置位于螺纹收尾处;图2(b)为断口宏观形貌,断口呈灰白色,断面较为平整,整个断面被分成3个部分,被撕裂台阶分开。

图2 故障件宏观形貌

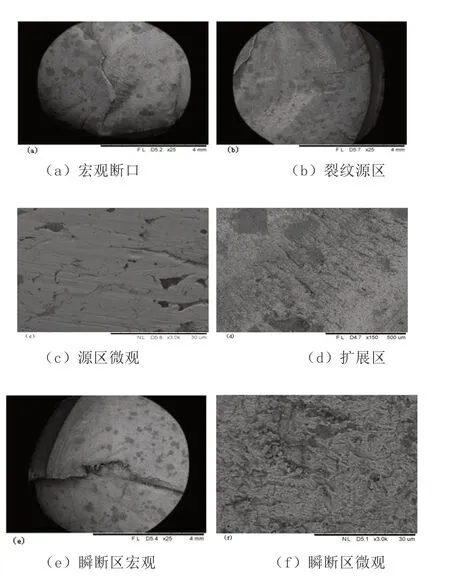

对故障件进行扫描电镜微观断口分析,具体见图3。

图3 微观断口形貌

图3(a)为宏观断口形貌,断面中心存在较大的撕裂台阶,右侧所占面积较大;图3(b)为裂纹源区形貌,氧化颜色较深,断面平坦光滑;图3(c)为微观裂纹源区,呈放射状条纹;图3(d)为扩展区微观形貌,有平行分布的疲劳弧线(贝壳花样);图3(e)与(f)为瞬断区特征,所形成的台阶较大且靠近断面中心,表示所受到的外载荷比较大。

从断口的宏观及微观进行分析,故障件断裂形式应为疲劳断裂,断裂源区有3个,三个源区呈点源特征,位于故障件表面,源区有光亮的反光面,有挤压痕迹,附近有贝纹线。扩展区疲劳弧线较为明显,瞬断区靠近断面中心。

1.3 显微组织分析

对故障件进行显微组织、不连续性及非金属夹杂物测试,具体检测结果见图4。

图4 故障件显微组织

图4(a)中显微组织为回火索氏体与残余奥氏体组织,未发现过热、过烧等热处理缺陷;图4(b)螺纹部位表层与心部组织一致,未发现脱碳现象;图4(c)牙顶存在折叠,深度较为0.18mm;由于表面处理方式为氧化处理,处理时间较长,导致螺纹牙底及牙侧局部产生了点腐蚀,深度为0.04mm,如图4(d)与图4(e)所示;图4(f)为纵向非金属夹杂物,主要为硫化物夹杂物,依据GB/T10561《钢中非金属夹杂物含量的测定标准评级图显微检验法》,可评为A类细系1级。

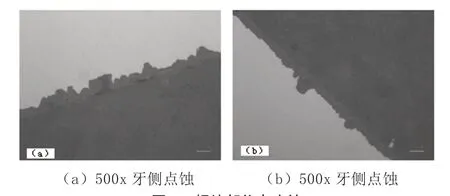

对同批次完好件做螺纹表面检查,具体检查结果见图5。

由图5可知,该故障件同批次库存螺栓也存在类似问题,基本每一扣螺纹均存在点腐蚀现象,图5(a)腐蚀深度为0.025mm,图5(b)腐蚀深度为0.03mm。点腐蚀的存在破坏了螺纹基体的连续性,在交变应力载荷作用下,形成疲劳裂纹源,致使螺栓发生疲劳断裂。

图5 螺纹部位点腐蚀

对故障件进行了螺纹金属流线及晶粒度检查,具体检查结果见图6。

图6 故障件金属流线及晶粒

图6(a)为头部与螺纹部位金属流线宏观形貌;图6(b)为头、杆结合处金属流线,流线切断较为严重,表明该螺栓头部在镦制成型后,又在头下R处进行了车加工;图6(c)金属流线沿螺纹轮廓变形,且在牙底达到最大密度,表明该批次螺栓螺纹成型方式为热处理后滚压成型;图6(d)为500x晶粒,依据ASTM E112《金属平均晶粒度标准评定方法》,可评为9级,晶粒较为细小、均匀。

1.4 硬度测试

用故障件及同批次3件完好产品,在光杆处截取了一倍光杆直径的长度,进行了洛氏硬度试验,试验方法依据NASM1312-6《紧固件试验方法6 硬度》,实测数据如表2所示。

由表2数据可知,该批次产品硬度符合GB/T3098.1中10.9级要求。

2 断裂机理分析与讨论

(1)从断口宏观与微观分析可知,该故障件裂纹源区有3处,均为点状,有光亮的反光面,裂纹源位于表面,源区未见明显的夹杂物、加工刀痕、机械损伤等缺陷;微观断口表现为明显的疲劳特征,断口附近有贝纹线,扩展区疲劳弧线较为明显。

(2)从显微组织、不连续性、非金属夹杂物、金属流线及晶粒度等分析可知,故障件显微组织为回火索氏体和残余奥氏体组织,无过热、过烧现象,边缘无脱碳现象;非金属夹杂物含量较低,钢材的纯净度较好;头部与杆部结合处金属流线有切断现象,螺纹部位金属流线沿螺纹牙轮廓变形,且在牙底达到最大密度,表明该螺纹为滚压成型;晶粒度为9级,未发现较大晶粒及混晶现象存在。

(3)从硬度测试结果分析可知,故障螺栓与同批次完好螺栓性能符合螺栓10.9级要求。

(4)通过对螺栓螺纹表面检查,发现螺栓表面氧化处理时,导致螺纹牙侧及牙底存在过度腐蚀现象,局部存在点腐蚀,深度为0.04mm。

3 解决措施

(1)优化加工工艺,合理控制产品表面氧化处理参数,防止产品表面腐蚀过度。

(2)产品头部应镦制成型,保证头杆结合处的金属流线连续性,头下R进行滚压强化,提高头杆结合处的强度。

(3)控制机加工余量,保证金属流线的连续性。

(4)热处理后进行滚丝,以便强化螺纹,提高螺纹的抗拉载荷;并通过控制螺纹牙底圆弧半径(不小于0.125P,P为螺距),提高螺纹的疲劳性能。

(5)根据使用环境的要求,选用综合性能更合适的材料,如A286、GH4169等。

4 结语

该机车制动盘用螺栓断裂形式为疲劳断裂,裂纹源位于表面。形成裂纹根本原因为产品表面氧化处理时,腐蚀过度,使螺纹表面形成点腐蚀,机车运行时,在交变载荷的作用下,最终疲劳断裂。