两段式烘丝控制模式对中支卷烟烟丝理化特性及感官质量的影响

祁 林,范 兴,唐习书,刘 泽,杨 露,乔俊峰,王 永,资文华*

1. 红云红河烟草(集团)有限责任公司会泽卷烟厂,云南省曲靖市会泽县城东郊 654200

2. 云南师范大学能源与环境科学学院,昆明市呈贡区雨花片区1 号 650500

3. 云南中烟工业有限责任公司技术中心,昆明市五华区红锦路181 号 650231

近年来,随着卷烟规格多元化创新发展,中支卷烟已成为中式卷烟中的一个重要品类分支[1]。为进一步拓展中支卷烟市场和稳定产品质量,国内卷烟企业相继开展了切丝宽度[1-2]、KLD滚筒干燥和HDT气流干燥[2]、卷烟机工艺参数[3]、接装纸透气度[4]、烟支圆周[5-8]和滤棒设计[9]等对中支卷烟产品质量影响研究,而有关中支卷烟叶丝干燥控制模式研究则鲜有报道。

叶丝干燥是卷烟制丝生产过程中的关键工序[10],干燥过程中叶丝受高温处理失去部分水分会产生变形,叶丝卷曲度和填充性能得到提升;同时,叶丝中部分游离烟碱和氨类物质挥发,并引起叶丝中糖、酚类物质与氨基酸反应生成棕色化产物,使卷烟烟气醇和度得到提升[11]。因此,优化叶丝干燥加工强度已成为叶丝干燥工艺研究的重要方向之一。滚筒干燥作为一种复合传热干燥方式,筒壁温度热传导是干燥过程的主要热源,饶琳等[12]研究表明,传统叶丝滚筒干燥采用一段式干燥模式,该模式容易实现对烟丝物理质量的控制,但难以平衡低温下可减少叶丝致香成分损失和高温下可提高叶丝填充值之间的关系,而采用前高后低分段式低温叶丝滚筒干燥可提升叶丝填充值、降低香气损失;王岩等[13-14]采用实验室自行搭建的批式滚筒复合传热干燥装置,研究了恒温和前高后低变温干燥对中部C2F烟叶叶丝质量和香味品质的影响,结果表明前高后低的分段变温干燥方式有利于提升叶丝弹性、填充值、棕色化反应产物和类胡萝卜素降解产物含量(质量分数);陈杰等[15]研究了两段式烘丝机控制模式对烟丝含水率的影响,结果表明两段式薄板烘丝物料的脱水能力受筒壁温度影响较大。然而,基于卷烟品牌特色,探明叶丝干燥控制模式对其品质特性的影响变化规律,确定适宜的叶丝干燥工艺参数就显得尤为重要。因此,针对会泽卷烟厂两段式薄板叶丝干燥设备特点,研究叶丝干燥控制模式及工艺参数变化对中支卷烟叶丝理化特性和感官质量的影响,旨在分析两段式叶丝干燥模式对提升中支卷烟品质的作用效果,为中支卷烟的品质稳定和改善提供参考。

1 材料与方法

1.1 材料和设备

材料:“云烟(小熊猫家园)”卷烟配方叶丝。

仪器:KLD-2Z型两段式薄板烘丝机(德国Hauni公司);Protos70(ZJ17)卷接机组(常德烟草机械有限责任公司);350S 卷烟包装机组(德国Focke 公司);6890N/5973N气质联用仪(美国Agilent公司)。

1.2 实验方法

1.2.1 实验设计

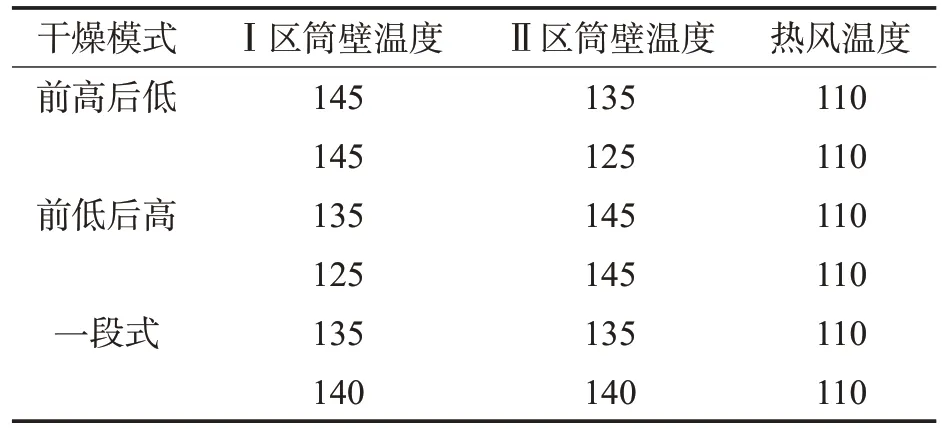

针对红云红河烟草(集团)有限责任公司会泽卷烟厂两段式滚筒薄板叶丝干燥的特点,采用前高后低、前低后高和一段式筒壁温度不同控制模式对叶丝进行干燥,其试验设计如表1所示。

表1 叶丝干燥模式试验设计表Tab.1 Experimental design of cut strip drying modes(℃)

1.2.2 实验方法

按大生产工艺流程,根据表1的试验安排,以4 t配方原料为1个试验。试验过程中,待设备运行稳定后在叶丝干燥后跟踪取样,每2 min 取样1 次;取样过程分为前、中、后3段,每段约25 min,取完后按前、中、后3段分别进行样品混合,即每段时间内取出的样品混为1个,每个试验混合成3个样品进行叶丝干燥理化特性分析,并跟踪卷接包装过程进行在线成品卷烟取样,用于感官质量评价。

1.2.3 样品检测

物理特性指标:叶丝结构采用多层可拆卸检测振筛,参照YC/T 178—2003[16]进行测定,填充值和含水率分别参照 YC/T 152—2001[17]、YC/T 31—1996[18]进行测定。

常规化学成分:将每个试验样品混合均匀后于45 ℃烘箱干燥2 h,粉碎过60目筛(孔径:0.25 mm),参照烟草行业标准YC/T 159—2019[19]、YC/T 468—2013[20]、YC/T 162—2011[21]、YC/T 161—2002[22]、YC/T 173—2003[23],用连续流动分析仪测定样品的总糖、还原糖、总植物碱、氯离子、总氮和钾离子含量(质量分数)。

挥发性致香成分:将样品磨碎过60目筛,在平衡箱中于温度22 ℃、相对湿度60%的条件下平衡24 h,准确称取25.0 g 平衡后的烟末样品,放入同时蒸馏萃取装置中,并加入固定量的内标化合物,采用二氯甲烷作为溶剂对样品进行连续动态萃取2 h,所得提取物经干燥后浓缩定容为1.0 mL。浓缩液用气质联用仪进行分析,所得图谱经计算机谱库(NIST2014,Wiley8)检索,并用内标校正归一化法计算各成分的相对含量。GC/MS的分析条件:

色谱柱:HP-5MS 毛细管柱(30 m×0.25 mm×0.25 μm);进样口温度:240 ℃;载气:He,1 mL/min;升温程序进样量:2 μL,分流比:25∶1;传输线温度:280 ℃;电离方式:EI,电离能量:70 eV;离子源温度:230 ℃;四极杆温度:160 ℃;质量扫描范围:35~455 aum。

1.2.4 数据分析

采用Excel2019 进行数据整理,Origin2021 进行制图,并运用SPSS 26.0 软件的LSD 法进行多重比较。

选择烟碱、还原糖、总糖、总氮、氯离子和钾离子含量以及钾氯比、氮碱比、糖碱比等9项指标作为烤烟化学成分综合评价指标,参照相关研究成果的试验评价方法[24],对烟叶化学成分指标进行综合评价。

1.2.5 感官质量评价

参考文献[25-26],由具有省级烟草机构评吸资质的专业评委对不同干燥模式下的卷烟样品进行评价,评价指标包括香气特性(香气质、香气量、杂气)、烟气特性(浓度、刺激性、劲头、细腻程度、成团性)和口感特性(生津感、甜润、余味),其中劲头和余味为5分,其余9个指标为10分。

2 结果与讨论

2.1 叶丝干燥过程物理指标变化

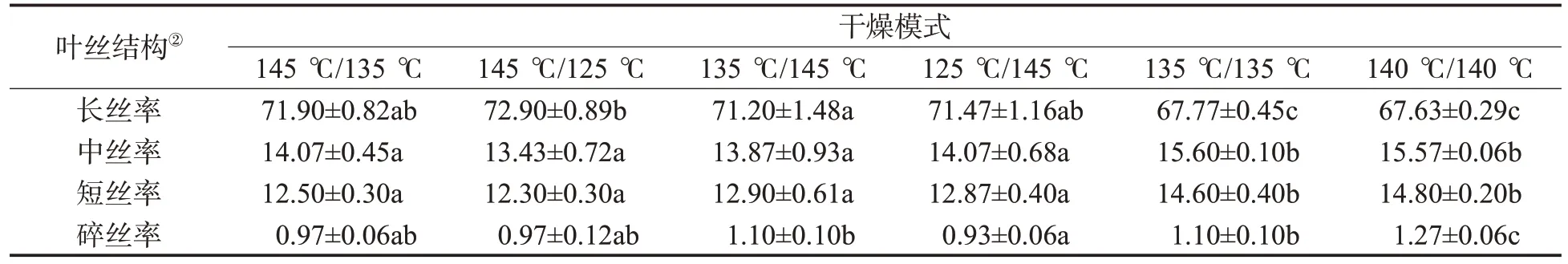

表2 为不同叶丝干燥控制模式对中支卷烟叶丝结构的影响。由表2可知,恒温和分段变温干燥模式均能改善中支卷烟的叶丝结构,分段变温干燥的叶丝长丝率显著高于135 ℃和140 ℃的恒温干燥(P<0.05),分段变温处理后长丝率71.20% ~72.90%、中丝率13.43% ~ 14.07%、短丝率12.50% ~ 12.90%、碎丝率0.93% ~1.10%;而135 ℃和140 ℃恒温干燥条件下叶丝中丝率和短丝率提高显著(P<0.05),其长丝率、中丝率、短丝率和碎丝率均值依次约为67.70%、15.59%、14.70%、1.19%,并随恒温干燥温度升高,叶丝长丝率、中丝率相应略有降低,短丝率和碎丝率略有升高,这表明变温干燥有利于提高叶丝长丝率,减小烟丝造碎,而恒温干燥更有利于提升叶丝中丝率、短丝率和分布均匀性,但温度过高,容易造成短丝率和碎丝率增加。究其原因,主要是变温干燥过程中温度前高后低有利于叶丝快速脱水,提升叶丝弹性和加工性能,保持良好的烟丝结构[14]。温度前低后高能够让烟丝预先获一定热能,增加水分子运动频率,促进后续升温干燥过程中叶丝水分快速溢出,也有利于叶丝保持良好形态和结构,但过高的前高后低或前低后高干燥温度强度,均会造成叶丝长丝率降低。恒温干燥过程中,滚筒干燥设备从进料端到出料端均为一个整体加热腔体,难以形成温度梯度以促进叶丝水分有效快速脱去和保障叶丝结构稳定[12],干燥过程筒壁温度持续偏高,会使叶丝产生一定的造碎,进而表现为高强度恒温干燥时叶丝长丝率降低,中丝率、短丝率和碎丝率略有增加。

表2 不同干燥模式下叶丝结构分布①Tab.2 Cut strip structure distribution under different drying modes (%)

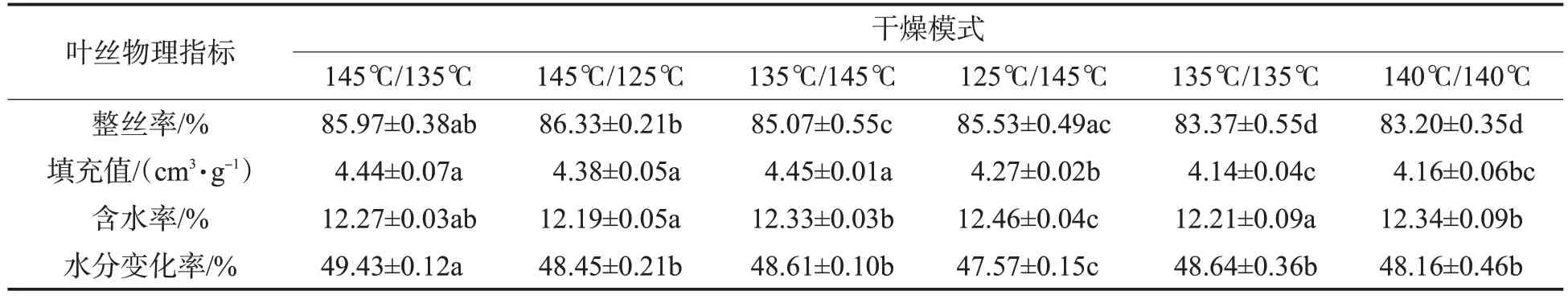

进一步对不同干燥模式下叶丝整丝率、填充值、含水率及干燥水分变化率进行分析,结果(表3)表明:①分段变温干燥模式下叶丝整丝率和填充值显著高于恒温干燥模式(P<0.05),主要原因是变温干燥过程中物料长丝率增加,短丝率和碎丝率降低,尤其是145 ℃/125 ℃变温干燥模式叶丝整丝率达到86.33%,其相应的长丝率也高达72.90%,而中丝率、短丝率和碎丝率几乎最低,其值依次为13.43%、12.30%和0.97%,较好地验证了采用前高后低的干燥模式有利于叶丝快速脱水,使叶丝保持良好形态和结构[14],但总温过高(145 ℃/135 ℃)也会导致叶丝整丝率和长丝率有所降低,中丝率和短丝率有所提高。135 ℃和145 ℃的恒温干燥模式下,叶丝整丝率和填充值均相对偏低,这主要与前面分析的恒温干燥过程物料整丝率降低、短丝率和碎丝率增加有关。②145 ℃/135 ℃、145 ℃/125 ℃前高后低干燥模式下叶丝水分变化率均显著高于135 ℃/145 ℃、125 ℃/145 ℃前低后高干燥模式(P<0.05),说明前高后低干燥模式有利于叶丝在第一阶段快速脱水,与前高后低的干燥模式能显著提高叶丝的平均干燥速率相符[27-28]。135 ℃/145 ℃、135 ℃/135 ℃和140 ℃/140 ℃干燥模式下水分变化率显著高于125 ℃/145 ℃干燥模式(P<0.05),说明增加筒壁温度也能满足叶丝干燥脱水效果,叶丝干燥过程水分的变化与干燥模式和温度紧密相关。因此,探究叶丝干燥控制模式对其效果的影响,必须综合考虑其理化特性和感官质量的变化。

表3 不同干燥模式对叶丝整丝率、填充值及含水率的影响Tab.3 Influences of different drying modes on integral strand proportion, filling value and moisture content of cut strips

2.2 叶丝干燥过程化学成分分析

2.2.1 叶丝常规化学成分变化

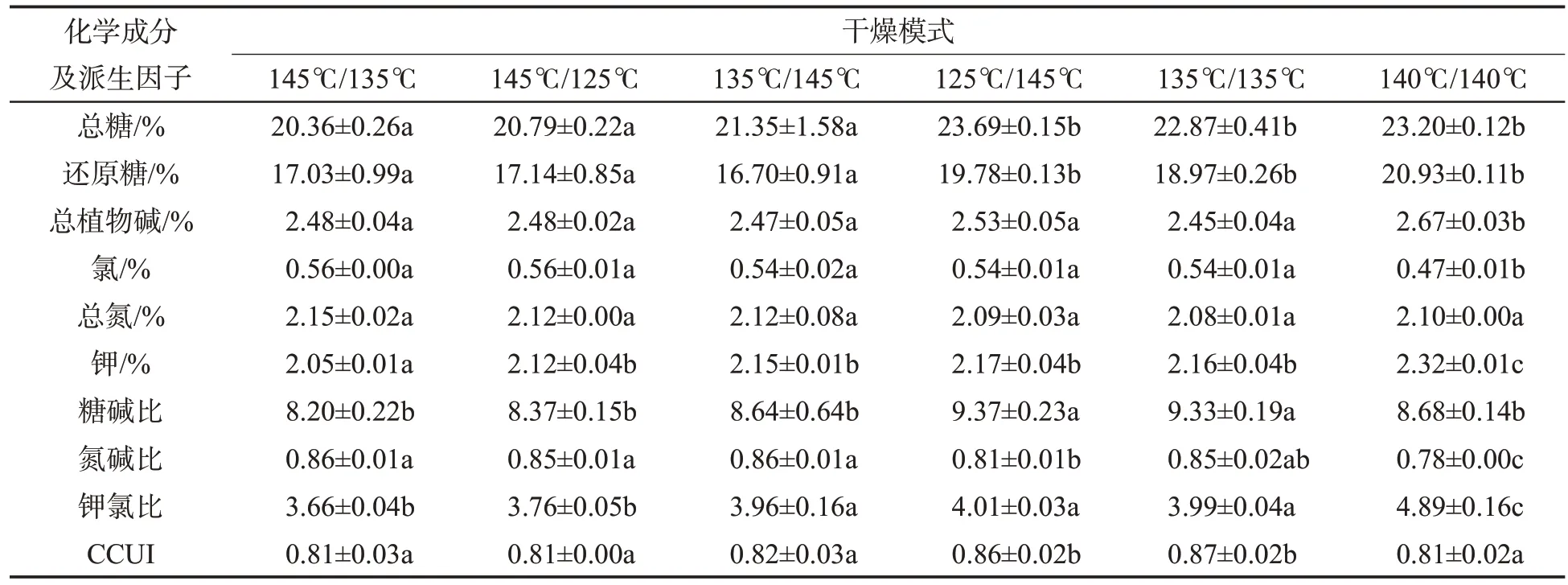

不同干燥模式下中支卷烟叶丝常规化学成分变化如表4 所示,方差分析表明不同干燥模式中多数化学成分含量具有显著差异(P<0.05)。相比前高后低干燥模式,恒温干燥和前低后高变温干燥模式更有利于提升叶丝总糖、还原糖含量和糖碱比值,尤其是135 ℃恒温干燥和125 ℃/145 ℃变温干燥模式下,糖碱比、总糖和还原糖含量均显著高于其他叶丝干燥模式(P<0.05),且干燥后叶丝糖碱比更接近10 ∶1,说明135 ℃恒温干燥和125 ℃/145 ℃变温干燥模式处理的叶丝化学成分协调性较优[29-30]。

理论上,烟叶原料化学成分可用性指数(Chemical component usability index,CCUI)范围为0~1,其值越高,烟叶化学成分品质越好[31]。由表4中 CCUI 值可知,135 ℃恒温干燥和 125 ℃/145 ℃变温干燥处理的CCUI 值显著高于其他处理,进一步验证了135 ℃恒温干燥和125 ℃/145 ℃变温干燥处理有利于提升干燥后叶丝化学成分的协调性,这表明适当降低叶丝干燥的总体温度强度,采用低强度恒温干燥和前低后高变温干燥控制模式,更有利于提升中支卷烟叶丝化学成分的协调性。

表4 不同干燥模式对叶丝常规化学成分的影响Tab.4 Influences of different drying modes on routine chemical components in cut strips

2.2.2 叶丝挥发性香味成分变化

通过 GC-MS 分析,基于 NIST 库 2014 和匹配度不低于700的条件下鉴定出47种主要挥发性香味化合物(表5),根据官能团可分为酮类、醇类、醛类、酯类、烯烃类和杂环类化合物6大类。由表5可知,不同干燥模式下2,3-戊二酮、3-羟基-2-丁酮、4-环戊烯-1,3-二酮、β-大马酮、香叶基丙酮、降茄二酮、法尼基丙酮、3-甲基-1-丁醇、5-甲基糠醇、芳樟醇、西柏三烯二醇、糠醛、苯甲醛、苯乙醛、新植二烯、2-乙酰基-1-吡咯啉、2-乙酰基吡咯、2,3-二氢苯并呋喃、吲哚等香味物质,以及醇类、醛类、杂环类及挥发性香味物质总量在不同程度上均存在差异性,但总体上无明显变化规律,这进一步验证了叶丝在干燥过程中香味成分的形成比较复杂并受多种因素的影响[32]。

烟草中潜香类物质(色素、多酚和石油醚提取物等)在卷烟加工过程中会进一步降解为挥发性香味成分,从而影响卷烟的品质[13,33-35]。由表5知,①145 ℃/135 ℃、125 ℃/145 ℃、135 ℃/135 ℃干燥模式下香味成分总量分别为345.41、346.51 和335.36 μg/g,整体上均高于其他处理,这表明前高后低、前低后高或恒温干燥模式均能激发叶丝中的潜香类物质降解、转化生成挥发性香味物质成分。②前高后低干燥模式下,145 ℃/135 ℃条件干燥的叶丝香味成分较145 ℃/125 ℃高,说明第一阶段采用145 ℃的高强度干燥有利于激发潜香类物质降解,且第二阶段135 ℃的持续高温进一步促进潜香类物质降解生成挥发性香味成分;而第二阶段筒壁温度突然降低至125 ℃,一方面低温不利于叶丝中香味成分形成,另一方面温度降幅较大,抑制了高温干燥模式下部分即将转化为挥发性香味成分的潜香类物质进一步降解。③前低后高干燥模式下,135 ℃/145 ℃条件干燥的叶丝香味成分较125 ℃/145 ℃低,说明第一阶段135 ℃左右的干燥温度比较有利于叶丝香味物质形成,但当第二阶段温度升高到145 ℃时,干燥强度过高又造成已产生的部分挥发性香味物质挥发散失,进而表现出香味成分总量偏低,这与王廷等[13]发现随滚筒干燥过程筒壁温度升高石油醚香味前提物呈先升高后降低的规律相似。第一阶段筒壁温度为125 ℃时,其低强度干燥使叶丝香味物质的形成获得了一定的温度,但还难以促进叶丝中潜香类物质快速降解,当第二阶段筒壁温度升至145 ℃,高强度干燥则促进了叶丝中香味物质成分快速形成和保留。④恒温干燥模式下,135 ℃/135 ℃条件干燥的叶丝香味成分较140 ℃/140 ℃高,进一步验证了“云烟”品牌中支卷烟叶丝干燥过程适宜的筒壁温度为135 ℃左右,而140 ℃/140 ℃干燥模式下,筒壁温度持续偏高,导致叶丝持续升温,使叶丝中挥发性及半挥发性香味物质损失加大[14,36],与王岩等[13]发现筒壁温度过高不利于石油醚提取物保留的结论相吻合。

表5 不同干燥模式对叶丝香气成分的影响Tab.5 Effects of different drying modes on aroma components in cut strips (μg·g-1)

表5(续)

参考文献[37],按致香前体物类别进一步对挥发性香味物质进行归类分析,结果见图1。由图1可知,类胡萝卜素降解产物和苯丙氨酸降解产物在125 ℃/145 ℃干燥模式下最高,145 ℃/135 ℃、135 ℃/135 ℃干燥模式下次之,而棕色化反应产物和类西柏烷烃降解产物在140 ℃恒温干燥模式下最高,125 ℃/145 ℃、135 ℃/135 ℃干燥模式下次之。总体上,相同干燥模式不同干燥强度下,各类挥发性香味成分降解产物与总量的变化规律相一致,究其原因主要是叶丝干燥过程香味成分的形成受多种因素的影响[32]。理论上,前高后低的干燥模式有利于叶丝在前阶段的高温下快速脱水,并实现叶丝干燥高填充值、低香气损失[12],但还与干燥叶丝的加工特性和品质变化紧紧相关,前面分析也发现,前段温度过高、后段温度过低同样不利于挥发性香味物质的形成和积累。

图1 不同干燥模式对潜香物质含量的影响Fig.1 Influences of different drying modes on contents of aroma precursors

2.3 叶丝干燥感官质量评价

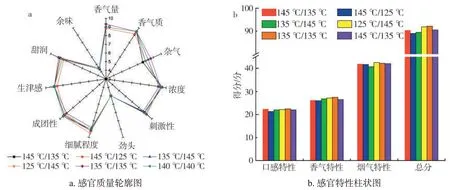

不同干燥模式下卷烟感官质量的评价结果见图2。由图2可知,①前高后低变温干燥的卷烟样品生津感、成团性和浓度较好,并且刺激小,口感特性和烟气特性表现良好。145 ℃/135 ℃干燥模式下容易产生明显枯焦气;145 ℃/125 ℃干燥模式下香气量略显不足、香气质粗糙且烟气软绵,进而表现出香气特性略差。②135 ℃/145 ℃干燥的卷烟样品烟气浓度低,成团性和细腻性差,刺激性大,口腔略有辛辣感;125 ℃/145 ℃干燥的卷烟样品烟气浓度足,成团性和细腻性好,杂气和刺激性较轻,进而表现出良好的烟气特性、香气特性、口感特性及感官质量。③135 ℃/135 ℃干燥卷烟样品香气量、细腻性、甜润和杂气等感官质量均明显优于140 ℃/140 ℃,尤其是140 ℃/140 ℃干燥的卷烟样品枯焦气凸显。说明该卷烟配方叶丝干燥不适宜145 ℃/135 ℃、135 ℃/145 ℃、140 ℃/140 ℃的高强度干燥处理。

图2 不同干燥模式对中支卷烟感官质量的影响Fig.2 Effects of different drying modes on sensory quality of demi-slim cigarettes

研究表明,烟叶原料CCUI 值越高,烟叶化学成分指标协调性越好,其外观质量、感官质量和工业可用性也越好[31,38]。卷烟原料中香味成分的种类及含量直接影响卷烟的感官质量[39],大部分香味物质及挥发性香味物质总量与卷烟香气和杂气显著正相关[40]。通过两段式烘丝模式对中支卷烟叶丝理化特性和感官质量的综合对比,结果也表明125 ℃/145 ℃和135 ℃/135 ℃干燥模式的叶丝CCUI 值显著高于其他模式,挥发性香味成分总量总体偏高,也说明在一定试验条件下干燥叶丝的感官质量与其CCUI值和挥发性香味成分含量具有良好关联性。

综上,125 ℃/145 ℃、135 ℃/135 ℃干燥模式下卷烟协调性较好、香气和烟气量足、质感细腻、甜润感明显,整体感官质量表现较好,这说明叶丝干燥过程采用前低后高和低强度恒温干燥处理更有利于提升“云烟”品牌卷烟产品感官质量。究其原因,一方面是云南卷烟产品以清甜香烟叶原料为主,其香气质感细腻,清甜香韵凸显,但留香时间偏短,采用低强度处理更有利于保留烟草本香,彰显清甜香卷烟产品的品质特征;另一方面是145 ℃/125 ℃干燥模式下,后端筒壁温度降幅较大,抑制了叶丝中潜香类物质快速转化为挥发性香味成分,并且145 ℃/135 ℃、135 ℃/145 ℃、140 ℃/140 ℃干燥总体温度强度过高,进而表现为挥发性香味成分含量偏低,感官上香气量不足、香气质略显粗糙、甜润和生津感不显露。此外,135 ℃恒温干燥甜润感和香气量优于125 ℃/145 ℃变温干燥,主要是由于125 ℃/145 ℃变温干燥二区筒壁温度略高(145 ℃),造成卷烟甜润感和香气量略差。

3 结论

(1)两段式叶丝滚筒干燥过程中,前高后低和前低后高的分段变温干燥模式能够提高叶丝长丝率、整丝率和填充性能,降低叶丝的碎丝率,而恒温干燥则有利于提高叶丝的中丝率、短丝率和结构分布均匀性。

(2)前高后低、前低后高或恒温干燥均有可能促进叶丝中的潜香类物质降解、转化生成挥发性香味物质,其干燥模式对叶丝挥发性香味成分的形成与积累影响较小,采用125 ℃/145 ℃前低后高变温干燥和135℃恒温干燥低强度处理模式更有利于提升叶丝化学成分协调性和香味成分的积累量。

(3)145 ℃/135 ℃、135 ℃/145 ℃、140 ℃/140 ℃的高强度干燥处理卷烟香气量不足,枯焦气凸显;125 ℃/145 ℃变温和135 ℃恒温干燥处理卷烟香气和烟气量足、质感细腻、甜润感明显,有利于提升“云烟”品牌卷烟产品感官质量,彰显“清甜香”卷烟品类的产品品质。

(4)135 ℃恒温干燥卷烟的叶丝结构比例和化学成分协调性较好,挥发性香味成分适中,并且卷烟的甜润感和香气量优于125 ℃/145 ℃变温干燥,兼顾干燥叶丝的理化特性和卷烟感官质量,135 ℃恒温干燥更适宜“云烟”品牌中支卷烟的加工生产,可在叶丝干燥加工过程中推广应用。