一种“大弯度”横梁冲压工艺及模具结构

唐海琪,袁明宇,蔡锡斌,闫玉琴

(柳州五菱汽车工业有限公司山东分公司,山东青岛 266000)

1 引言

随着汽车保有量的与日俱增,汽车市场销售空间逐年压缩,各车企业间价格的竞争不可避免,且日趋激烈;品质的保证又是价格竞争的前提,所以降本增效、提质降本成为各汽车制造企业永恒的课题。冲压工艺作为汽车制造四大工艺之首,承担提质降本重任,制件品质、尺寸、精度是车身焊接质量的根本要求,材料利用率的提升、制造成本的降低是冲压工艺和模具开发降本增效成败的关键因素。同时,因为汽车节能减排和安全碰撞的不断要求,高强度钢板在车身设计中广泛应用,因此,在制件工艺设计过程中,解决冲压回弹、扭曲、拉伤、磨损等影响制件品质、尺寸、精度的问题是冲压工艺的首要难题。一机多模、一模多腔等工艺模具设计方案、生产工艺规划是降低制造成本重要手段,模具结构合理、调试维修方便也大大降低生产维护成本及保障生产效率。

2 制件及工艺介绍

某车型皮卡车架横梁由上下板扣合焊接而成,横梁两端头与大梁总成焊接,工艺上采用机器人弧焊,为保证制件焊接质量和焊缝强度,对冲压件边线轮廓尺寸精度和稳定性提出了很高的要求:横梁上下板扣合间隙必须控制在1.0mm以内,单个横梁边及端头轮廓尺寸误差0.5mm以内。

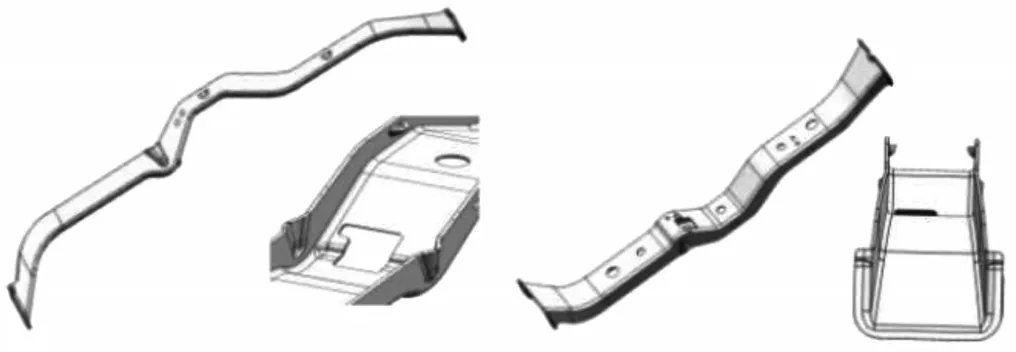

横梁下板数模结构如图1所示,制件中部及两头存在“大弯度”,断面呈“U”型特征;制件材质选用热轧酸洗板610L,冲压件长度L=1,000mm,宽度W=90mm,材料厚度t=3.0mm。

图1 制件数模截图

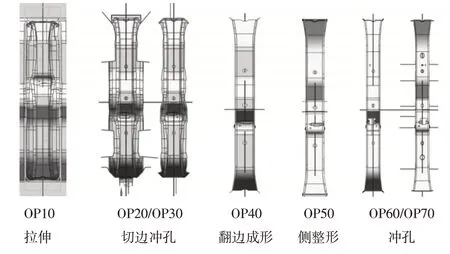

合理的冲压工艺能最大限度地提高制件质量[1]。根据制件特性及精度要求,结合模具结构设计及生产操作等方面综合考虑,设定冲压工艺如图2所示。工序:OP10拉伸→OP20切边冲孔→OP30切边→OP40翻边成形→OP50侧整形→OP60冲孔→OP70冲孔。生产线设备:800t→630t→630t→630t→500t。

图2 冲压工序

工艺内容分析详述如下:

OP10:浅拉伸,主要成形出制件整体弯度形状,便于后工序型面定位,同时降低深拉伸可能造成的拉伤风险;本序工艺上主要预设计补偿量以解决型面扭曲回弹。

OP20:制件采用型面定位,正切边及局部侧切,冲工艺孔做为后工序准确定位;OP30:切边,两端头侧切,制件采用型面及工艺孔定位;OP20/OP30两序合模。

OP40:翻边成形出两侧面及端头主体形状,制件用型面及工艺孔定位。

OP50:侧整形两侧面回弹,保证上下板扣合间隙精度要求,制件用型面及工艺孔定位。

OP60:冲中部异型孔,端头预整形,制件用型面及工艺孔定位;OP70:冲孔、侧冲孔、侧切舌,局部侧修边,同时端头整形,制件用型面及工艺孔定位;OP60/OP70两序合模。

按此工艺开发模具,各工序件定位可靠,边线轮廓尺寸及侧面间隙完全稳定达到总成制件焊接精度要求,全尺寸合格率达98.6%。OP20/OP30合模、OP60/OP70合模,7道工序合成5副模具成线生产,不仅保证生产节拍效率,同时节约模具开发成本和生产制造成本。

3 冲孔模结构

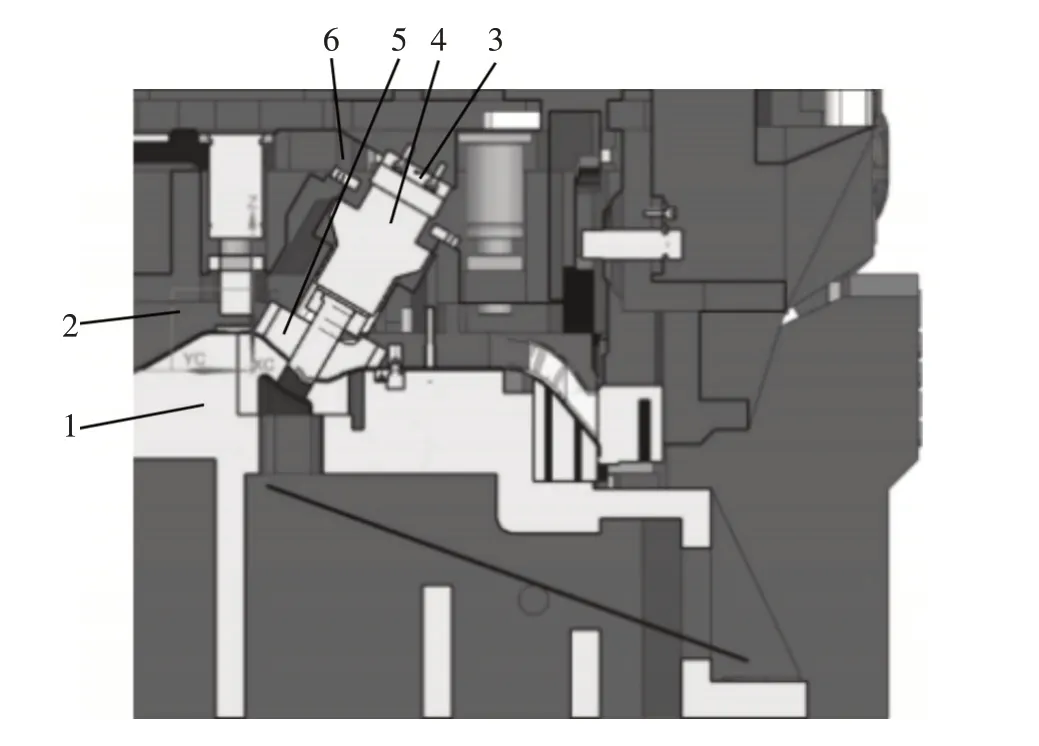

OP60主要工序内容冲中部异形孔,由于孔位于制件中部,所以冲孔模采用内藏式斜楔结构,如图3所示。关键设计点:内藏式斜楔装配在压料芯内。

图3 冲孔结构剖视

制件置于下模型面1上,上模下行,压料芯2压住制件;上模继续下行,上模斜楔驱动块3推动装在压料芯内的斜楔4对制件完成冲孔;上模上行,斜楔4在氮气弹簧作用下回程,斜楔回程限制设计行程盖板6;斜楔回程氮气弹簧安装在压料芯内,斜楔与压料芯相对运动设计耐磨导向板,斜楔结构如图4所示。

图4 斜楔结构

压料芯在冲孔部位设计可拆装镶块5,便于冲孔凸凹模刃口调试及维护维修。

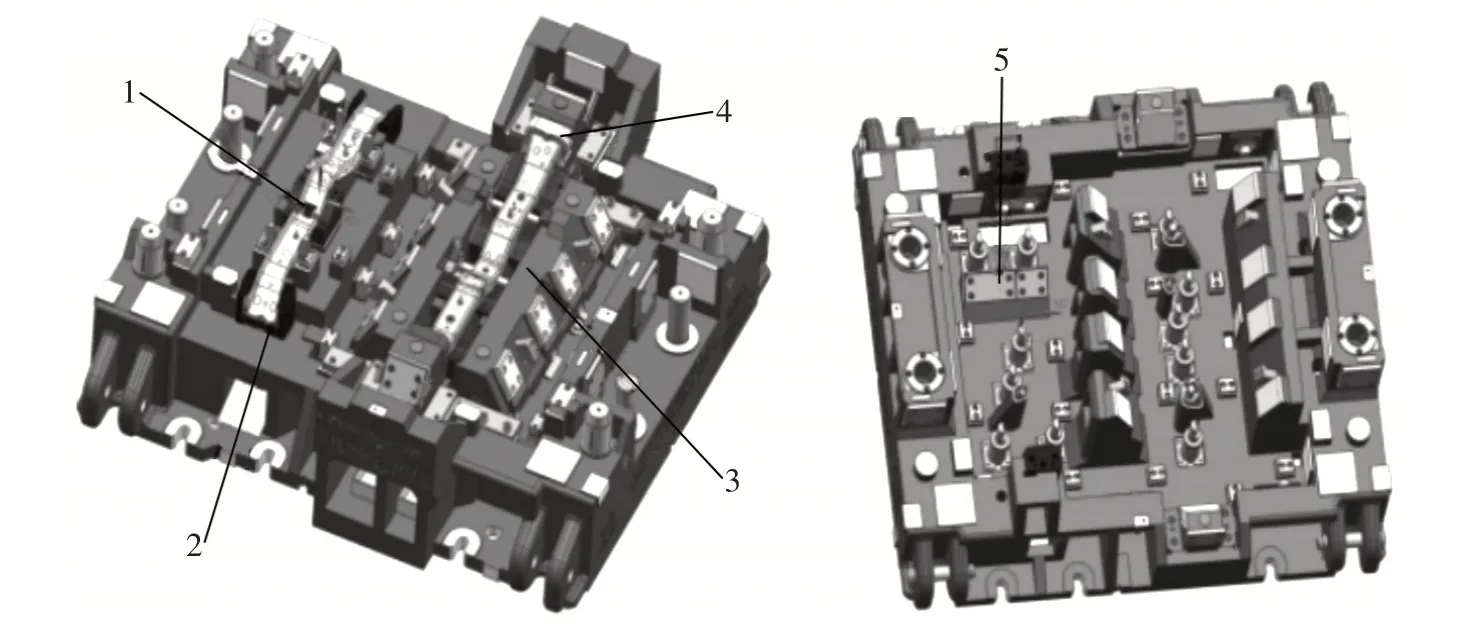

上下模结构平面布置如图5所示,下模OP60图示主要表达中部冲孔位置及端头翻边结构,下模OP70图示主要表达两侧面斜楔冲孔、切舌及侧整端头结构。上模图示主要表达中部斜楔冲孔驱动块布置,OP60/OP70两序压料芯设计成整体结构。

图5 上下模结构平面布置

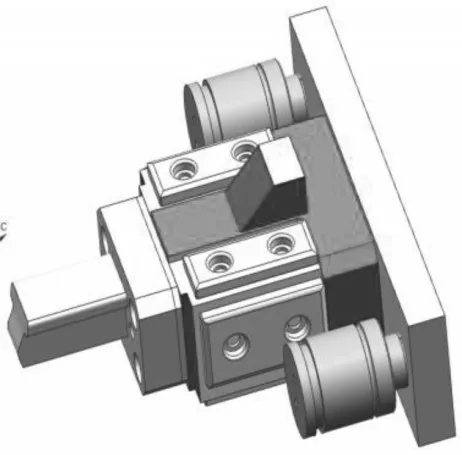

制件侧面冲切舌局部结构如图6所示,冲切凸模2与侧冲孔、侧切边凸模分别装配在同一滑动斜楔上,冲切凹模3镶嵌在下模镶块1上,用螺钉紧固,下模镶块加工让空槽便于制件取出。因为冲切凸模单向受力,须设计防侧向力结构,冲切凹模做成标准结构便于更换维修,凸凹模刃口材质选用高硬度耐磨材料Cr12MoV[2~3]。

图6 切舌局部结构

4 结束语

高强度钢板在车身设计中广泛应用,因此在制件冲压工艺设计过程中,解决回弹、扭曲、拉伤、磨损等影响制件品质、尺寸、精度的问题是冲压工艺的首要难题,对于中厚板、厚板冲压尤为重要;各工序间制件定位稳定可靠、尺寸链关系设计正确是制件最终尺寸精度保证的基本条件;一机多模、一模多腔等工艺模具设计方案、生产工艺规划是降低制造成本的重要手段,模具结构合理、调试维修方便也大大降低生产维护成本及保障生产效率。

本篇介绍“大弯度”横梁制件冲压工艺全面完整,制件尺寸合格率和精度稳定性高,可为类似制件冲压生产提供借鉴。