汽车模具中带角度孔冲孔尺寸精确设计

李 用,金 华,陈 静

(四川成飞集成科技股份有限公司,四川成都 610091)

1 汽车车身制件开发流程

汽车外覆盖件尺寸大,形状复杂,与之匹配零件多。汽车企业车身开发部门前期一般会把造好型的整体车身分撤成一个一个零件,这些零件相互焊接,螺钉连接等方式组合成一个车身整体,汽车车身开发部门然后把这些零件3D数据分发给各个模具承制企业,模具企业的开发技术员就开始进行制件成形可能性分析论证,提出各自ECR修改意见,根据反馈给汽车车身开发部门汇总意见,综合评估后分别答复ECR具体修改情况说明,然后模具公司根据反馈的结构再次成形分析,这样相互交流几次后制件基本定型,开始正式车身制件数据设计冻结,发布模具开发正式启动数据,各模具公司接受数据后开始正式模具开发流程。

2 制件数据中冲孔要素再现与冲压排布规范

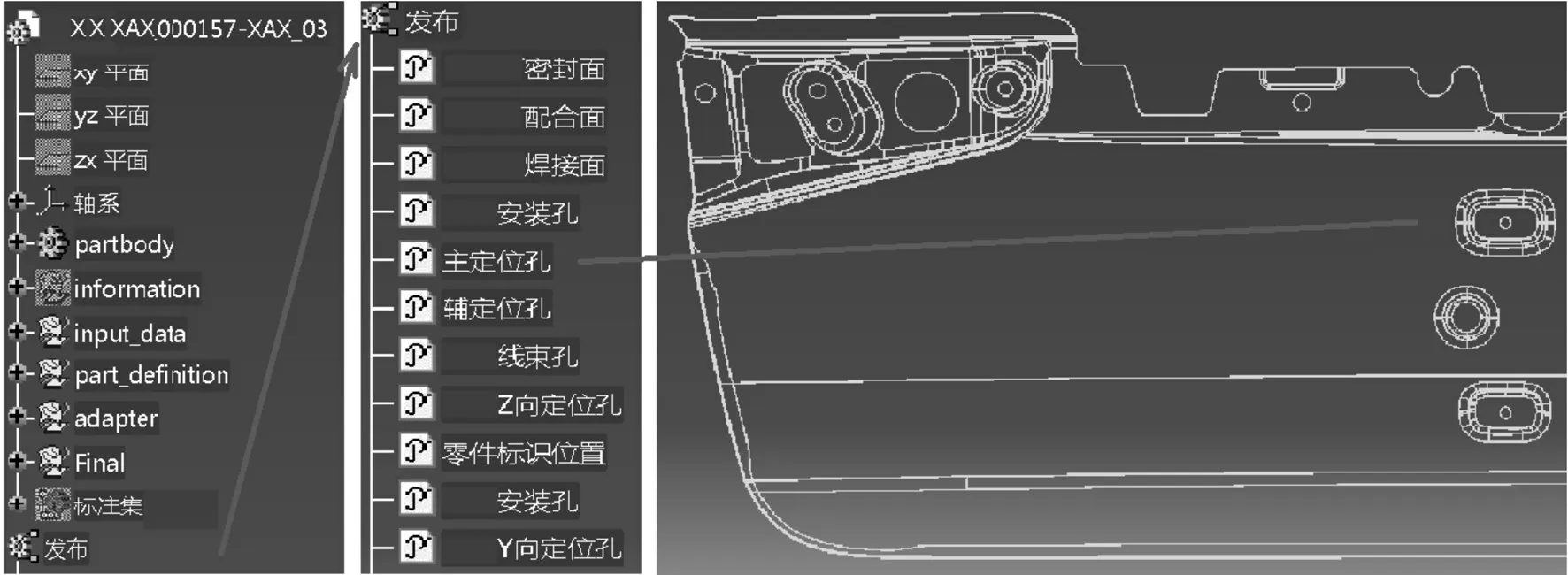

车身制件数据一般通过CATIA软件发送,打开制件数据就可以看到如图1所示的信息,通过发布可以看到制件的各个面,各个孔的功能信息,根据孔的功能确认孔的冲压方向,通常能够垂直冲的孔不要侧冲,而且主次定位基准孔在前面冲压,为后序模具中制件精定位提供依据。

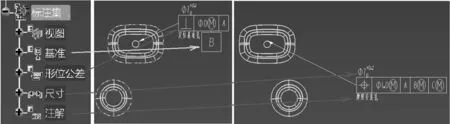

打开制件数据中标注集,如图2所示,可以看到各孔的基准、形位公差、尺寸、注释等信息,通过这些信息了解制件在装配过程中孔的功能,尺寸大小控制范围,孔相对位置关系的要求等信息。设计冲压工艺方案时就尽量满足制件中孔的尺寸要求,在垂直冲孔能够满足孔的尺寸要求情况下,优先设计垂直冲孔,在垂直冲孔不能满足孔的尺寸要求的情况下,选择斜楔冲孔。

3 冲孔大小超差的判定及处理方法

在设计冲压方案的过程中,如果受到模具数量与模具结构限制,在本冲压方向下,冲孔的尺寸不能满足孔的公差要求,即超出孔的最大与最小公差尺寸要求,这样冲出的孔就是超差。比如图2中所示,对于名义尺寸是ϕ7mm,公差0~0.1mm的孔,冲压完成后测量孔的实际尺寸是ϕ7mm以下,或ϕ7.1mm以上,这个孔冲压出来就是超差。如果按照同一个冲压方向来冲孔,对于超差孔处理办法通常是变更冲压方向或更改冲孔尺寸,如果要变更冲压方向,垂直冲孔可能变为斜楔冲孔,或斜楔冲孔角度发生变化,若发现较晚将导致模具结构设计和制造返工较大。那么问题就是冲压技术人员如何快速地准确判断冲孔是否超差,超差多少,如何快速计算出孔超差量并制定出补偿尺寸,提供给后序模具设计人员与加工者数据,从而避免冲孔超差不满足装车要求。

4 冲孔实际尺寸确认方法

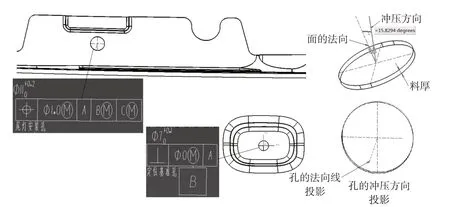

图1所示制件,考虑型面成形的质量与确保基准孔质量前提下,冲压方向按照基准孔方向冲压确定后,获得如图3所示的制件局部图,如果安排冲压图3中名义尺寸ϕ10mm,公差0~0.2mm的孔,从图3中可以看出孔的法线与冲压方向有16°左右偏差,根据经验判断可能会超差,那么冲压此孔实际尺寸是多少,实际冲出的孔形状如何。下面就带料厚的数据与不带料厚的数据情况分别介绍。

图1 制件数据中包含的内容

图2 制件数据中孔的有关特征参数

图3 孔的法向矢量确定

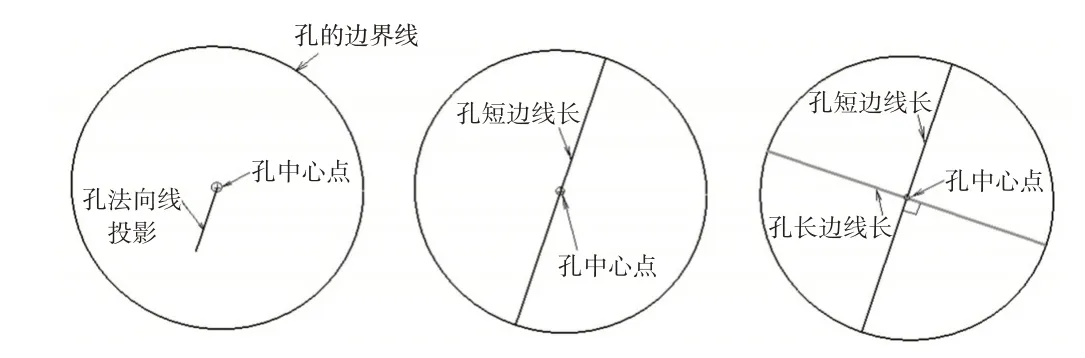

情况一:给出制件料厚的数据(图3中数据料厚为0.6mm),如图4所示,首先找出孔的圆心点或中心点,做出冲压孔的法线方向线,抽出孔的上下两个边界线,然后把这些线沿作冲压方向投影到一个平面上,然后把孔的法向线延长与孔边界线最内侧边界线相交,就是冲压后孔的实际最短边尺寸,然后把最短边线沿作孔中心点旋转90°后与孔的上下边界线相交得到的线,就是冲压后孔的实际最长尺寸。

图4 有料厚制件孔的实际尺寸确定法

情况二:给出制件是单张面片,告知材料厚度的数据(图中数据料厚为0.6mm),如图5所示,首先找出孔的圆心点或中心点,做出冲压孔的法线方向线,抽出孔的边界线,然后把这两条线沿作冲压方向投影到一个平面上,然后把孔的法向线延长与孔边界线相交,就是冲压后孔的短边线长,然后把短边线沿作孔中心点旋转90°后与孔的边界线相交得到的线,就是冲压后孔的长边线长。

图5 无料厚制件孔的实际尺寸确定法

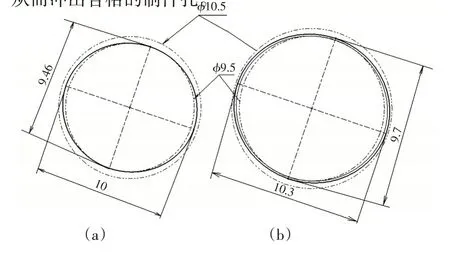

5 孔大小实际尺寸的确认及差异原因分析

通过上面方法得到孔的尺寸,如图6所示。从图6中可以看出,带料厚与不带料厚的两种情况,短边尺寸有差异,带料厚的孔尺寸为10×9.46mm,不带料厚的孔尺寸为10×9.62mm,从数据上看,首先冲压出来的孔不是一个圆孔了,其次孔的一个尺寸中两个数据相差9.62-9.46=0.16mm,说明料厚对孔的尺寸还是有很大影响,评价孔的真实大小尺寸时,需要考虑料厚的因素对冲孔的影响。根据图6中数据,孔的理论尺寸为10mm,公差0~0.2mm,意思就是该孔最小尺寸为10mm,最大尺寸为10.2mm,然而按照此冲压方向冲出的孔的尺寸明显远小于10mm,在制件使用中,此孔是不能满足装配要求,制件就会报废,这样冲压出来的制件就不合格,需要在冲压模具上补偿,保证冲出合格的制件,那么首先要解决两种方法冲出孔的差异0.16mm是如何产生的,如何从理论上解释清楚。

图6 有无料厚制件孔的实际尺寸

从数模上对制件料厚及角度进行认真分析,按照三角函数关系及作图法可以得出0.16mm差距,详细情况见如图7所示,带有料厚的数据,可以从最小通过尺寸作为孔的实际最小尺寸,图6中9.46mm,如果是仅有一个数模面片基准,即不带料厚的数据,可以从数据上得出9.46+0.16=9.62mm,0.16mm的偏差就是由于料厚原因引起的,即0.6×sin15.8476=0.16mm,从这两种数据看,这种找到偏差方法是完全正确的,只是根据数据状态判断是否需要补偿料厚引起的偏差量。而且从图7中可以看出,如果仅仅给出一个面片数据,无论数据基准是上面还是下面,冲孔的实际尺寸均是一样的,不会因为料厚的方向而影响最终结果。

图7 不同数模面制件孔的实际尺寸确定法

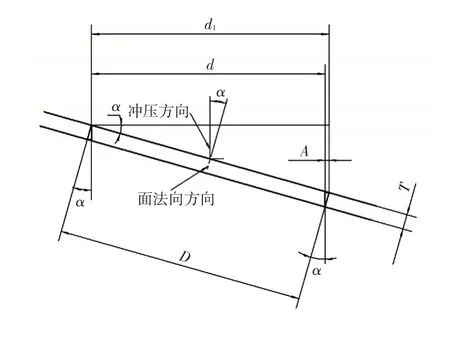

6 孔短边实际尺寸推导出一般公式

从上面分以可以看出,数据基准对于圆孔的实际尺寸没有影响,因此,推导出一般公式时就不考虑料厚的方向了。把冲圆孔的截面简化成如图8所示,根据直角三角函数关系,可以得出d=d1-A=Dcosα-Tsinα,从公式可以看出,实际冲圆孔尺寸d与理论圆孔大小D,制件料厚T,冲压方向与冲孔面的夹角α有关。只要设计数据到来后,首先检查冲孔尺寸是否满足制件公差要求,只有在满足要求的前提下设计模具,否则需要变更冲孔凸尺寸来满足用户制件的需要。

图8 孔的最小尺寸

7 孔超差如何补偿

对于冲孔,不考虑公差带情况下,经过上面公式计算实际冲压后的理论尺寸,再根据孔的公差带确认,是否可以调整凸模大小来满足冲孔尺寸要求。比如,制件料厚0.6mm,冲孔的冲压角度15,8294°,直径ϕ10mm,公差+0.5-0.5mm的孔,如图9所示,如果凸模尺寸为ϕ10mm,冲出来的孔已经超差,就必须调节冲孔凸模尺寸,保证冲孔在公差范围内,由上面公式变形可以 得 出D=(d+Tsinα)/cosα=(10+0.6sin15.8294)/cos15.8294=ϕ10.57mm,说明此孔最大尺寸已经超出ϕ10.5mm,这就充分说明无论如何变更凸模尺寸,冲孔凸模设计圆孔均无法满足制件要求,这时只有把冲孔凸模尺寸设计成椭圆结构来保证制件尺寸。椭圆孔尺寸就在两个公差范围内调节,正如图9中凸模椭圆孔尺寸为10.3×9.7mm,可以反算在制件上的孔也是椭圆孔10.3×10.25mm,然而在冲孔角度小的情况下,通过冲孔凸模尺寸补偿,是可以按照圆孔进行修正,从而冲出合格的制件孔。

图9 孔尺寸的补偿

8 关于冲孔角度建议

根据设计经验,对于料厚T<1.0mm,冲孔直径D<ϕ10mm的制件,冲孔倾斜角度α不能大于孔的直径D,一般基准孔控制在3°以内,同一功能孔尽量在一个工序内完成,冲孔角度较大时需要按照上述方法求解计算。

9 结束语

通过对带角度冲孔的分析,为设计找到解决冲孔方向及冲孔大小的办法,以及冲孔超差如何补偿的措施,为保证冲压出来的制件满足用户需求,提供技术保障。