基于AutoForm的阶梯盒形件冲压工艺模拟及优化*

高文嫱,潘远安

(长春汽车工业高等专科学校,吉林长春 130013)

1 引言

冲压加工作为材料成形的重要手段在汽车等制造业中占有至关重要的地位[1]。利用模具实现材料的冲压加工,使其成为具有一定尺寸、形状和性能制件的加工方法,不仅能够保证制件的质量,也能提高生产效率、节约成本[2~3]。盒形件在生产中较为常见,一般用于连接或固定其它零件,由于其结构特点一般采用冲压工艺进行加工,且冲压质量直接决定最终装配质量,因此,把控盒形件的冲压质量对实际生产有重要意义[4]。实际生产前,通常可以利用有限元仿真软件对冲压过程进行模拟分析,评定工艺设计的合理性并预判潜在的质量问题,为优化工艺设计提供可靠的支撑和依据[5~6]。本文以阶梯盒形连接件为研究对象,制定加工工艺方案和参数,采用AutoForm软件模拟了拉伸成形过程,根据模拟结果进行工艺参数优化。

2 制件工艺性分析

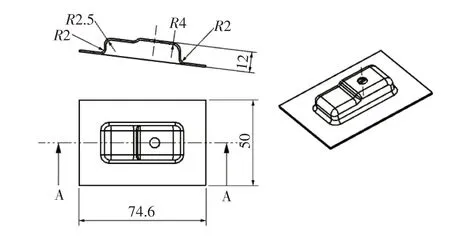

图1所示连接件材料为08AL,料厚为1mm,生产批量为中批量。首先对制件进行工艺性分析,08AL为优质的碳素结构钢,塑性好,适合冲压成形。尺寸及形状精度要求未特殊说明,按照IT14进行设计,符合冲压工艺要求,且制件简单对称,圆筒内外侧最小圆角半径为R2mm大于板料厚度,符合拉伸工艺要求。

图1 制件图

3 制件工艺设计

根据制件特征,成形需要完成拉伸、冲孔、切边3道工序,根据制件批量需求确定冲压工艺:OP10拉伸,OP20切边冲孔。

4 仿真模拟

该制件生产的核心工艺是拉伸,因此采用AutoForm软件对OP10拉伸工艺进行仿真模拟,确保制件成形性,并对重点的工艺参数压料力、板料尺寸、摩擦系数进行对比分析,确定工艺参数优化方向。

4.1 制定工艺补充面

由于拉伸工艺特点,拉伸后制件边缘不规整,要为后续的切边留有足够的余量,且在拉伸过程中需要先把冲孔部分进行填充,因此需要设计工艺补充面,以进行后续仿真模拟,如图2所示。

图2 工艺补充面

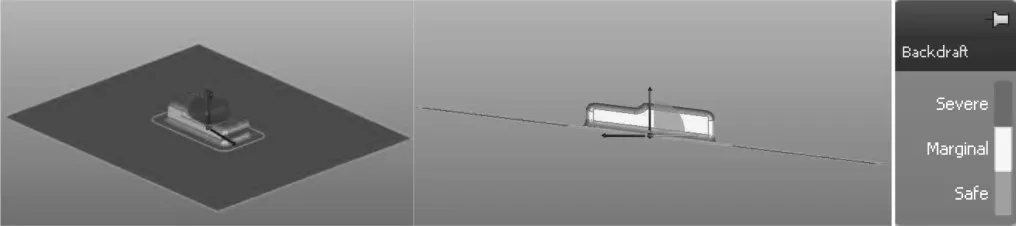

4.2 确定冲压方向

为了保证拉伸质量,拉伸采用凸模在下凹模在上的倒装模具结构。由于制件小端存在向内的冲压负角,因此需要将制件倾斜一定的角度再进行冲压加工,经过分析,确定调整的倾角为7°,冲压方向沿Z轴向下,如图3所示。

图3 冲压方向

4.3 确定模拟参数

将制件及工艺补充面导入AutoForm软件,设定模具类型为倒装模具,给定冲压方向,定义板料尺寸为45×60mm2,定义凸模、凹模及压边圈,压边力设为2MPa,摩擦系数设为0.15,进行仿真模拟。

4.4 模拟结果

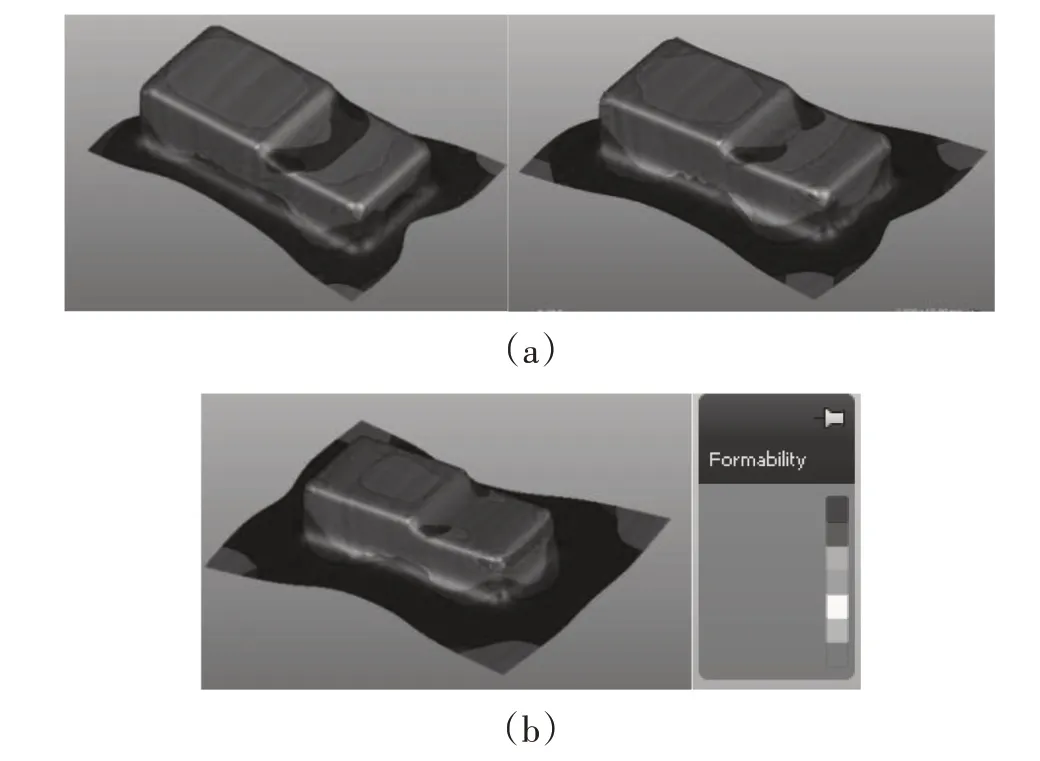

基于以上条件,成形模拟结果如图4所示。

图4 成形模拟结果

由分析结果可知,制件一次成形性较好,但是在盒型底部3条棱线交汇的圆角位置有轻微的拉裂可能性,因此可以通过调整参数对拉伸工艺进行优化。

5 结果分析及优化

5.1 板料大小

由于板料尺寸的大小不同,会导致板料在拉伸的过程中拉伸力不同,将明显影响拉伸质量。根据切边工艺需求,拉伸后工序件应预留足够的余量,因此首先要对制件进行板料展开,确定拉伸所需最小板料尺寸,并在此基础上确定板料尺寸为40×55mm2、45×60mm2、50×70mm2,分别进行仿真模拟,结果如图5所示。

图5 不同板料尺寸成形模拟结果

根据模拟结果可知,当板料尺寸为40×55mm2时,拉伸件成形性较好,仅在棱线交汇处圆角位置出现减薄,但并未发生明显拉裂。随着板料尺寸的增加,减薄量大的区域逐渐增大,当板料尺寸为50×70mm2时,制件小端出现大面积减薄严重区域,存在拉裂风险,这是由于板料尺寸的增大增加了板料与凹模和压边圈之间的摩擦力,从而使拉伸力增大,圆角位置受到的双向拉应力增大,变薄加剧。因此,板料尺寸应当在满足切边余量的前提下尽量取较小值。

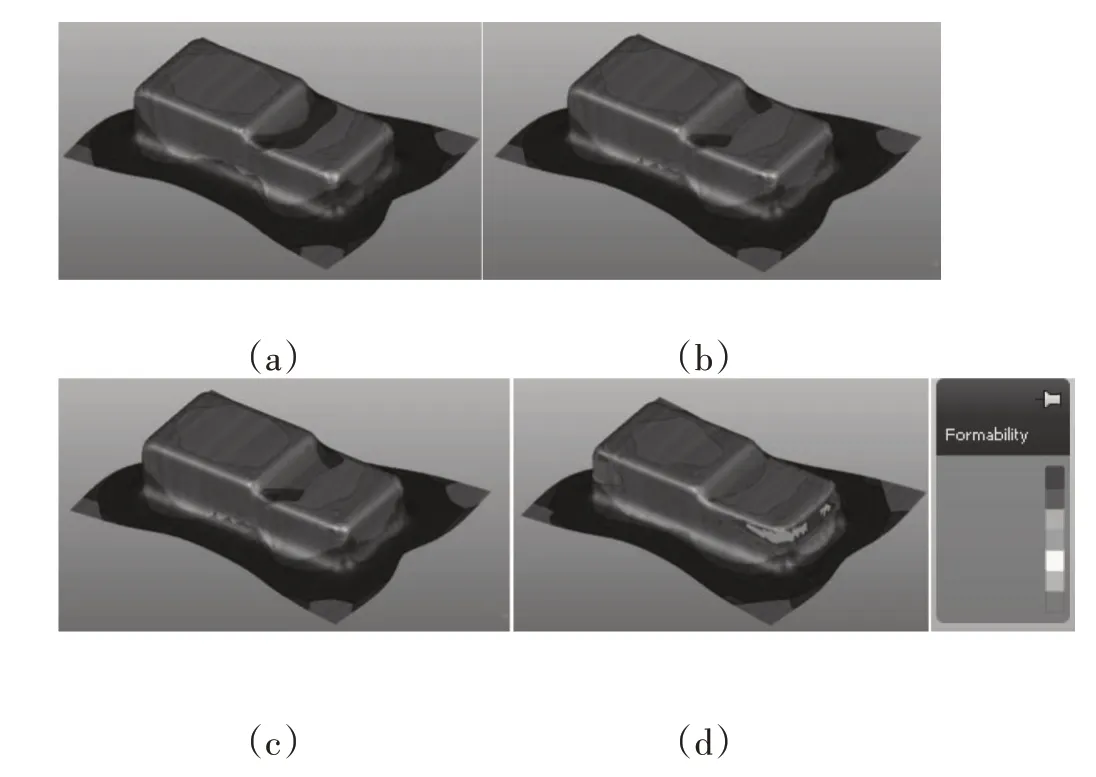

5.2 摩擦系数

板料与工作零件表面的摩擦力会使拉伸力增大,增加拉裂的可能性,但其同时也限制了凸缘部分板料的流动速度,在一定程度上减少了起皱的可能性,因此摩擦系数应当适当取值,采用摩擦系数为0.1、0.15、0.2及0.5的润滑条件进行仿真模拟,结果如图6所示。

图6 不同摩擦系数成形模拟结果

由对比分析模拟结果可知,随着摩擦系数的增加,凸缘部分的起皱可能性略有减小,但是盒形底部圆角处材料减薄明显增大,当摩擦系数为0.5时,材料发生明显断裂。这主要是受到摩擦力的影响,导致材料流动困难,最终形成断裂。因此,在盒形件成形时应尽量减小摩擦系数,必要时可以添加润滑油。

5.3 压边力

采用压边圈并施加合理的压边力能够有效改善拉伸质量,但是压边力过大会增大拉伸阻力,增加拉裂的可能性,而压边力过小则不能有效地避免起皱。因此,在模拟中设置调整压边力以优化得到合理的压边力大小。采用压边圈压强分别为10MPa、50MPa、100MPa、200MPa,分别对成形过程进行模拟,结果如图7所示。

图7 不同压边力成形模拟结果

由模拟结果可知,随着压边力的增加,凸缘部分起皱趋势减低,但效果不明显,同时随着压边力的增加,圆角处减薄率明显增加,提高了拉裂的可能性。因此,在盒形件拉伸过程中,压边力在不明显发生起皱的前提下应尽可能取较小值。

6 结论

本文针对某阶梯盒形件进行了工艺性分析,制定了拉伸、切边冲孔两道冲压加工工序,并利用AutoForm软件进行了拉伸成形模拟分析。基于模拟结果,研究了板料尺寸、摩擦力及压边力3个参数对拉伸质量的影响因素,由于阶梯盒形件成形困难,主要可能产生的缺陷是拉裂,为了避免拉裂应在满足切边余量需求的前提下尽量减小板料尺寸,同时尽量降低压边力和摩擦系数,减少材料减薄率,提高制件成形质量。根据以上分析结果和工艺参数优化方向指导生产,可以降低盒形类制件废品率,具有重要的实际意义。