工业设备安装质量控制探讨

李中祥

(湖南省工业设备安装有限公司,湖南 湘潭 411104)

0 引言

随着科技的进步和经济的发展,对工业设备安装的要求越来越高。尽管工业设备的安装与过去相比有所进步,但仍然存在一些问题。在这种情况下,有必要请有关部门深入分析并制定切实有效的措施来合理解决存在的问题[1]。

1 工业设备安装事前控制

为了提高工程设备装配工程质量,施工前管理人员应当及时进行准备工作,促进装配流程顺利完成,确保装配施工流程得到妥善实施。有关控制措施主要涉及以下3 个方面。

(1)装配技术人员须熟悉图纸审查流程;工业设备的装配地点以及附属连接设备的地点应当由项目经理或者其他安装技术人员控制。另外,已准备好的图纸还标明了根据工程设计意图而实施的建筑、施工和装配等流程[1]。

(2)准备好施工中有关设备配置的全部要求,包括材料和设备,数量和品质等都要满足相关规定,特别是设备安装施工、安装质量和资质。相关设备不仅包括安装工具,还包括计量仪器,有关工程技术人员都应该保证装置的精确度。此外还应该制定并优化安装质量管理制度,以保证设备安装工作的顺利完成。

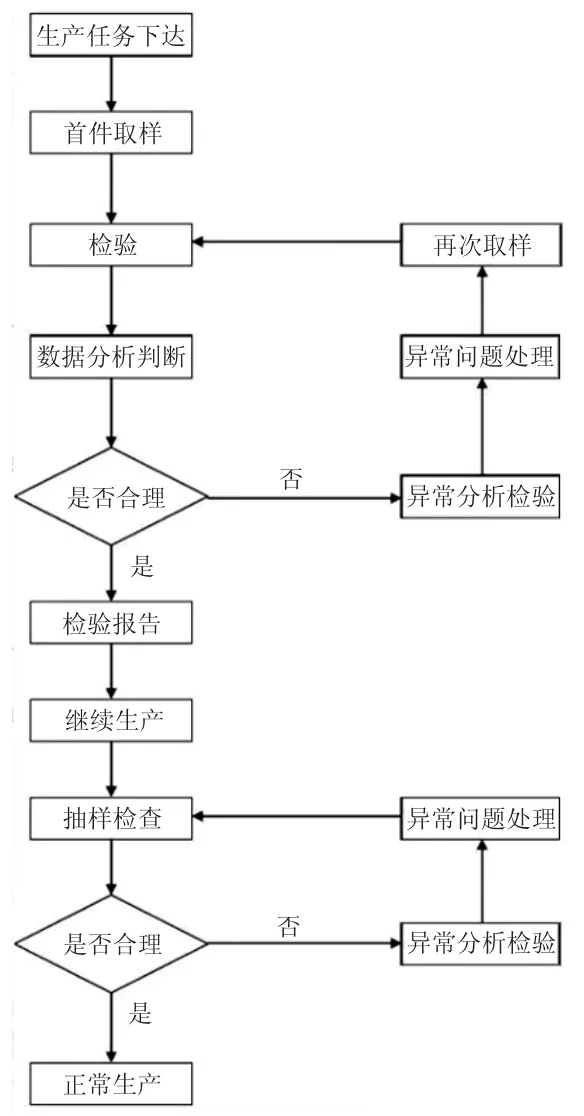

(3)进行装置质量检查工作。设备质量十分关键,直接关系到装置的安装质量。有关工程技术人员应当对各种型号的工业设备进行质量检验,内容包括型号、焊接质量、设备规格和外形,以及检测设备外表是否有小孔和裂缝等。而阀门在装置上的安放部位和方向也应当准确,使装置在使用中不易漏气或爆裂[2]。图1 为工业设备安装质量控制流程。

图1 工业设备安装质量控制流程

2 设备安装中存在的问题

2.1 安装图纸不明确

工业装配设备最关键的是初期图纸设计,其确定了建筑商应怎样运行和整个装配体系的完整性。但设计图纸中没有列出影响装置工作质量的实际因素。例如,设备的设计决定了环境温度和气压,而没有这种设计就无法适应其他建筑材料和装置附件的安装环境。因为这样就无法确保装置的耐用性。在一般情况下,设计图纸中缺少的因素主要是设备的设计环境温度和气压。缺少了这两种关键因素,在工程建设中所采用的基本规范也就不合适,而且还会在一定程度上影响设备安装的工程质量[3]。

2.2 施工人员的技术没有达到标准

各机组安装过程均应由持有国家专业证书的安装人员进行,若安装技术不符合安装程序的基本要求,可能会导致系统崩溃,进而损毁整个系统。但现实中,为了节省成本或加快工程进度,建设方往往使用大量没有专业资质认证的焊工,导致设备安装过程中出现各种瑕疵。这些缺陷不可避免地导致工程质量和设备系统使用寿命的下降。

2.3 监管力度过低

在施工过程中需要对相关人员进行监督,以确保施工质量。但部分工厂没有按照行业要求对设备安装过程进行有效监控,导致施工过程中出现各种短板和疏漏。主要监控问题如下:首先是监理未认真审核施工图纸,未及时发现图纸遗漏关键因素,给楼宇后续施工带来隐患。其次是对材料和配件的检验不够严格,导致使用了一些不符合国家标准的材料,设备质量不符合使用标准的要求。最后是设备焊接完成后,主管未按标准对设备进行检查,并且监理过于注重施工速度,而忽视了设备关键焊接部位的质量。

3 工业设备安装质量控制要点

3.1 工业设备基础安装质量控制

(1)基础板材的加工制造。首先,按照基板螺栓孔的部位、规格和重量,选择适当的模具。同时注意型材的尺寸、比重和直径等,并根据基础型材的参数,选择适当的刀具和轮廓。如果螺栓连接孔径在30 mm以内,可使用长50 mm 的正方体钢板。对于框架型料的孔径,可在基础底板纵向端部最远距离螺栓钻孔的间隙加100~200 mm,或根据基础底板图样进行模拟。而为了确保模拟底板的上下端部均保持水平,还需要预先把模拟底板连接在钢材上,而后再对模拟底板进行标记和钻孔,确保间距在0.5 mm 内。

(2)模拟安装的基础底板。在土建施工时,必须先在敷设钢筋和模板等材料之后进行模拟基础底板的安装。首先,将模拟基板制成一个方钢梁,并固定于规定地点,以免基础混凝土施工影响位移。其次,将模拟基板做成一个方钢梁,并固定在规定位置,以防基础混凝土施工影响位移。最后,安装地脚螺栓。在安装地脚螺栓时,必须合理选择地脚的固定螺栓,并确保与基本施工装置兼容,符合基础工程条件和安装要求。在安放前应该做好准备工作,对图样进行严格审查,并规定螺栓安放过程的检查点,为螺钉和固定螺栓的加工提供了相应的螺丝母和垫圈,必须做好螺母和螺栓等的保护措施。在按照地脚螺钉对安放支架的方位和顶面所处高度的严格控制下,提前确认安放支架的尺寸、型式和数量,到达安放地点后,先由吊机将其安放在相应地点,然后再用撬棍将安放支架的方位调到基础混凝土基帽的交错轴上,再测量安装架顶面上每个角的实际高度,并使用水准器设置。关于上地脚螺钉的位置和高度限制,上定位螺钉时应该事先将顶部螺钉孔通过安装的支架盖到定位板上,螺栓用螺母定位,架顶螺栓的实际水平高度应该先通过水准器测孔,并设定好顶部螺钉和定位板之间的距离。这有效地控制了地脚螺栓、最终焊接螺栓和定位板的顶部标高。此外,应在螺栓中心位置的顶部钻一个孔,三人同时工作,测量并调整安装在支架上的钢丝绳与中心冲头的水平距离,以达到螺栓的顶部,分别确定螺栓的垂直度和调节度。安装基础板时,确保基础强度符合要求,安装前先拆下模拟基础板,再粗调基础板[4]。基础板的安装位置、水平和标高应通过目视或接线调整,从第一块基础板开始逐一微调。图2 为工业设备安装质量控制基础检验流程。

图2 工业设备安装质量控制基础检验流程

3.2 焊接技术质量控制

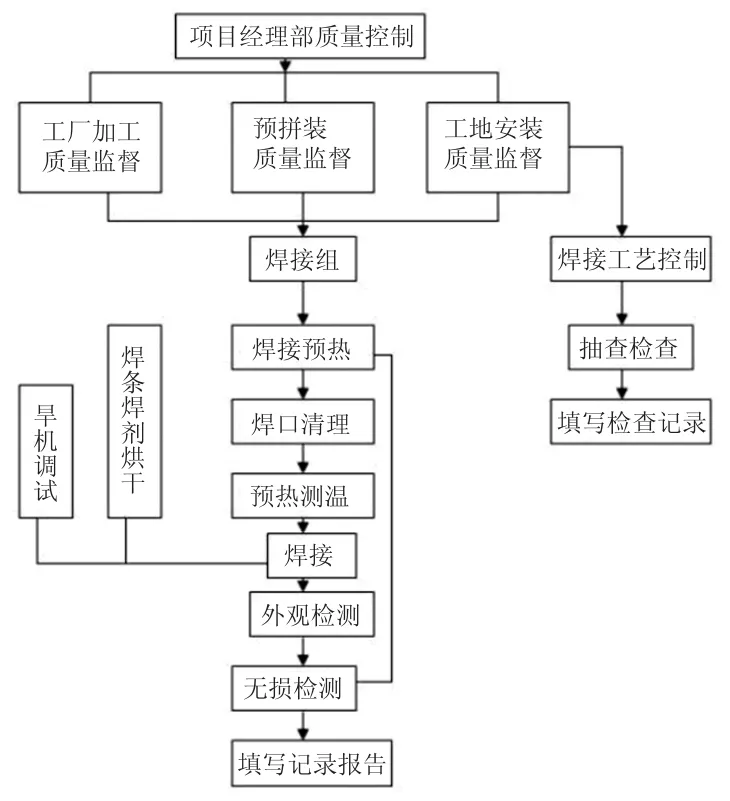

①应先做好焊接前后的质量控制。焊接前确认工作环境、焊接工具、焊接材料、焊接顺序、焊接电源、加工装配等,并组织人员按相关定向方案进行施工,确认焊接顺序、电源、速度、焊接位置、电弧位置等。在施工之前,工作人员均应进行技能交底,并说明焊缝工艺的基本特性和管理要求。在接头焊接时,整个施工过程均应由专人监护,在焊缝时,热处理的工作人员亦应全程监督层间温度。焊接设计工作完成后,首先应当根据工程设计条件和有关要求,对焊接的外形、长度、表面瑕疵和内在缺陷等加以确定。②加强对材质、设备类型和焊接方式的选用。对于焊缝材质,即焊接材和母材,应当经过严格检验,以确认金属材料的可焊接性能。专业的高性能焊接设备可以有效提高焊接质量。同时,应充分考虑产品本身的特点,选择合理的焊接方式。③要选择专业技能好、职业素质好的焊工,以优化焊接工业设备的环境条件。应注意焊接材料的储存条件。焊接材料应存放在符合标准的地方,以免材料性能退化[5]。图3 为焊接技术质量控制流程。

图3 焊接技术质量控制流程

4 工业设备安装质量控制措施

4.1 加强相关工作人员的技术培训

机械设备生产规范不仅对生产所需的机械设备自身的材料和质量提出更高的要求,对生产所应满足的技术条件要求也更严格。这需要科技人员掌握较高水平的生产技术,并运用各种科学、安全、快捷的生产方式和技术手段,以进一步提高工业企业生产机械设备的装配质量。同时还需要工程人员在平时工作中注意自己的专长,以提高工程中机械设备的配置与技术水平。在机械设备的配置与施工过程中,装配人员还要充分学习其他技术的优势,以提高自身的专业技能。此外,对工程企业而言,要高度重视相关人员的技术培训,以新方式提高技术人员的专业水平,定期开展各种培训活动。进一步提高设备安装技术水平,确保工业设备安装质量。

4.2 采用先进的工业设备安装工具

根据具体的工业设备安装要求选择安装工具,尽量选用技术含量高、应用价值高的设备和工具。具体安装时,应使用大型起重设备、焊接设备、制造加工设备和调试仪器。同时,应根据设备的实际安装情况选择具体的无损检测和理化检测设备。在特定工业设备安装建造及设备工具的选择过程中,为了保证设备和工具的优良品质和高性能,必须注意其经济性,同时要考虑到设备工具对公司经济发展的长远利益。

4.3 定时检查工业设备,排查工业设备故障

在工业生产机械设备安装现场,要强化安装检测力量,严格实施“三检”责任制,加强厂房装配工程质量检查,及时落实整改,以提高工业生产机械设备装配产品质量。检查确认工业设备安装和施工过程的质量情况,并以书面形式明确记录。在工业设施安装调试工作结束后,企业应当定期对工业设施进行全面检测,及时消除工业设施隐患,并积极采取相应措施维护工业设施,保证工业设施在安装后稳定工作。此外,通过对设施的定期检查,可以掌握设备的工作情况,检查相关部件,确保完好;及时更换有缺陷的部件,确保工业设备投入使用后安全稳定运行[6]。

5 结语

综上所述,由于工业生产安全设备的稳定运转直接关乎工业公司的经济利益,企业必须重视工业公司生产电气设备的安装规范,并严格控制工业公司生产电气设备的安装质量、安全及工业电气设备的正常运行。为提高工业企业的生产效益,实现企业收益最大化。在工业装置安装的实际过程中,要做好工业装置工程质量管理,实现工业装置安装工程质量的有效管理,保证工业企业生产装置安全运转,推动工业企业的健康有序发展。