动车组安全与运维集成平台方案技术研究*

延九磊,张瑞芳,申宇燕,卢万平,刘 峰

(1 北京纵横机电科技有限公司,北京100094;2 中国铁道科学研究院集团有限公司 机车车辆研究所,北京100081)

目前国内外动车组安全监测产品正朝着平台化、智能化、大数据、信息融合的方向发展,德国克诺尔公司推出了面向远程监视和故障预警的解决方案ICOM 数字平台,对动车组进行远程监视、检修、司机提示、防撞、限速等;西门子公司致力于发展机车车辆与基础设施预测性维护服务,提出了数字化车站、信号系统上云等方案[1-3]。

动车组现有的安全监测设备信息众多,如失稳平稳监测、轴箱振动监测、安全监测系统等多个系列的安全监测产品,我国最新研制的CR400 系列复兴号动车组装用了多种动车组运行安全监测设备,具体包括动车组轴温监测装置、火警系统、受电弓监测、车厢视频监测、轴箱振动、转向架失稳、车体平稳等[4-7]。

在前期已有动车组安全设备的基础上,基于标准化、平台化、模块化和可重用的模式,针对我国动车组运用安全监控的现状与需要,研制了动车组安全与运维集成平台,实现对动车组运用状态的联动分析和平台性评估,从而指导动车组地面维修。

1 系统构成

1.1 系统架构

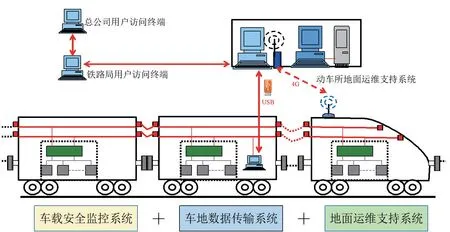

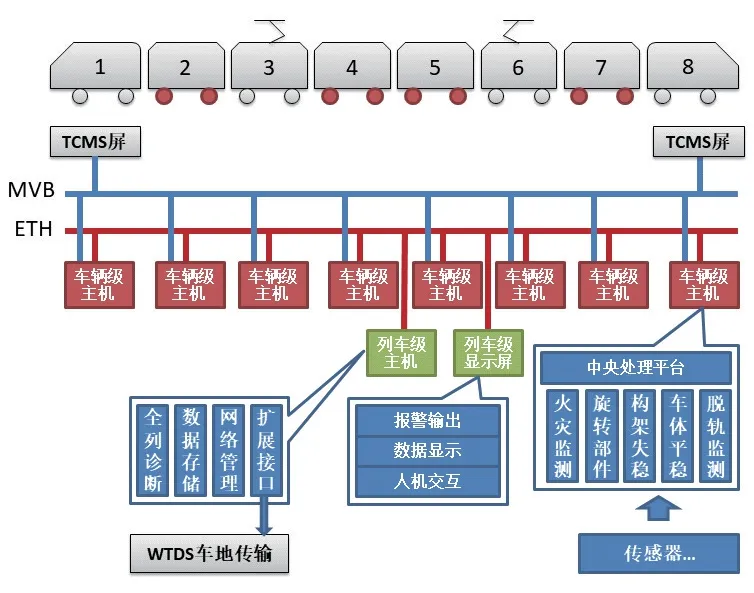

动车组安全监控系统分为车载安全监控系统、车地数据传输系统和地面运维支持系统3 个部分,其架构如图1 所示。

图1 动车组安全监测系统总体架构

车载安全监控系统采用平台化和模块化设计,以车载安全监控系统的中央处理平台为核心集成多个监控子系统,并预留通信接口,可接入动车组既有安全监测设备,同时从动车组列车控制与监测网络系统(TCMS)获取动车组牵引、制动、时间、速度、公里标等工况信息,实时监测诊断轴承、齿轮箱、牵引电机的温度及振动,列车脱轨、构架失稳和车体平稳性等部件和安全因素的状态,综合诊断动车组突发信息、演变信息和大容量信息,对列车运行过程中出现的异常情况进行实时监控,监测值超出正常控制指标实行诊断和报警,并通过TCMS 通知动车组采取降速或停车等故障导向安全措施,保障动车组安全运行。

车地数据传输系统有2 路数据传输通道,一路将动车组安全监控报警和监测特征数据由列车级主机统一实时传输至WTD 后,由WTD 通过4G 方式无线发送到地面;另一路在列车到站后通过USB 方式将全部过程运用数据导入地面运维支持系统进行深入分析。

地面运维支持系统可完成对动车组安全监测平台运行全过程数据的下载、转储和分析,并进行多系统关联数据挖掘分析,从多角度、多维度、全方位展示关键部件的运行数据与曲线,对车辆运行状态及报警进行科学有效的定量分析。

1.2 网络拓扑

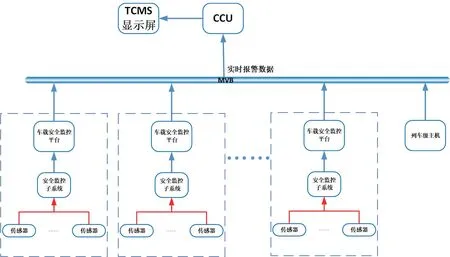

车载安全监控系统主机通过MVB 总线接收时间、速度、公里标、经纬度、型号、列号、车号等公共信息以及牵引、制动、绝缘、火灾、空簧、轴温等监控系统信息。车载安全监控系统通过MVB 网络,将实时报警数据传输至中央控制单元(CCU)实现控车,实时报警数据流如图2 所示。

图2 MVB 通信实时报警数据流

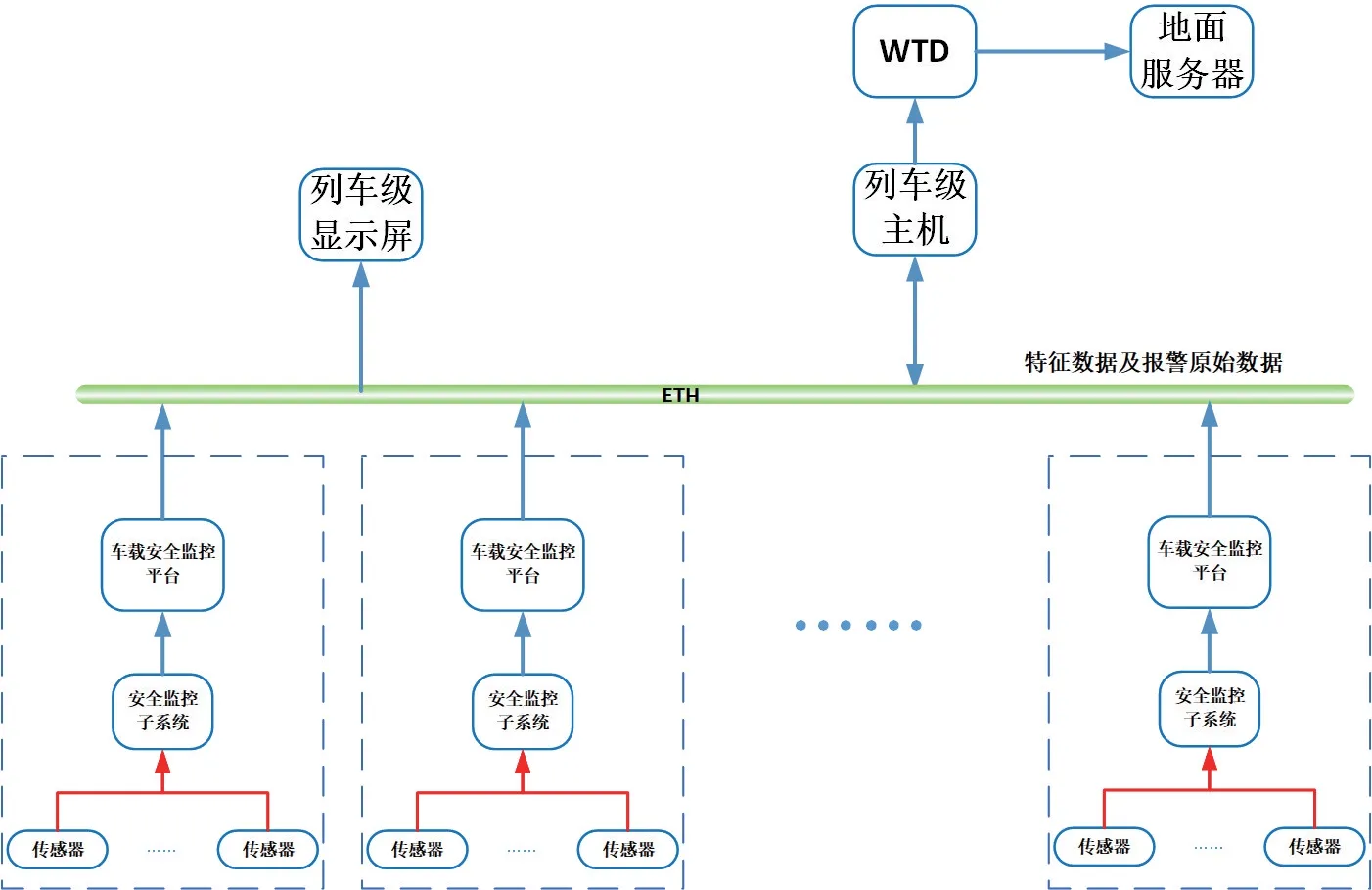

车载安全监控系统通过ETH 网络,将特征数据汇总至列车级主机,列车级主机通过ETH 网络将数据发送至WTD 实现数据落地,数据流如图3所示。

图3 以太网通信数据流

1.3 三级诊断

(1)车辆级诊断

车辆级诊断通过车辆级安全监测网获取数据,对本车厢的部件或功能进行状态实时监测,如轴承超温、轴承振动异常、转向架失稳等,并将监测数据和诊断结果通过安全监测网传送给列车级主机,作为列车级诊断的依据。

(2)列车级诊断

列车级主机配备大容量固态存储器,可存储全列的过程数据、事件信息和故障信息,在列车级对全列数据进行综合分析和对比,从而形成对故障的进一步诊断。

(3)地面级诊断

通过建立地面运维支持系统,以数据为驱动,实现维修、监测、诊断一体化,对动车组的运营状态进行评估,分析故障演变,建立故障诊断模型并进行故障定位和故障预测,指导动车组地面维修,与车载安全监控系统的车辆级诊断和列车级诊断一起构成车辆级、列车级、地面级的三级诊断系统。

2 系统详细设计

2.1 车载安全监控系统

车载安全监控系统由车辆级主机、安全监测网和列车级主机构成,如图4 所示。

图4 动车组车载安全监控系统组成

普通车每车安装1 台车辆级主机,各安全监测设备通过通信接口接入车辆级主机。监控车除安装车辆级主机外,还安装1 台列车级主机和1 台列车级显示屏。全列监测信息和报警通过列车级显示屏进行显示。

每列车配置1 台列车级主机,可接收全列各车辆级主机监测数据,进行综合诊断。每列车配置1个列车级显示屏,用于显示故障代码及信息,指导司机进行确认及相关操作。

车载安全监控系统以中央处理平台为核心对各子系统进行数据集中、数据管理、综合分析。各子系统遵照统一的通信协议,及其定义的帧格式和数据编码,与车载安全监控平台通信。

车载安全监控平台具备统一供电、统一传输、集中存储、综合诊断、统一显示和报警等功能,具有以下监测功能:

(1)构架失稳监控

实时采集构架横向、垂向振动加速度,融合TCMS 运行数据,实时监控转向架稳定性状态。

(2)车体平稳监测

实时采集车体横向、垂向、纵向振动加速度,融合TCMS 运行数据,实时监测车体平稳性状态。

(3)列车脱轨检测

结合动车组轮轨力测量数据等先验知识,建立将轴箱振动加速度信号和轮轨力之间的统计概率模型,计算脱轨系数等安全指标,经全列综合诊断对比后,实时识别动车组脱轨状态,保障动车组运行安全。

(4)轨道状态识别

将轴箱、构架、车体振动加速度信号结合列车运行时间和位置信息,进行时空配准,运用大数据存储和分析的方法,在列车级进行全列横向对比和历史纵向对比,实时识别轨道状态。

近年来的学校国防教育工作,使学校领导深刻地认识到,国防教育不仅是实施素质教育的有效手段,更是培育21世纪钢铁长城捍卫者的主要渠道。同时也是学校教育改革发展的需要。

(5)悬挂系统振动性能监测

采集轴箱、构架、车体振动加速度信号,依据悬挂系统振动的传递关系,以及运行过程中全列振动加速度信号的时序和相位关系,结合地面维修信息,进行大数据分析,综合评估动车组轮对、钢簧、空簧、减振器等悬挂部件状态。

(6)旋转部件温度振动监测

在轴承温度监测的基础上,结合轴箱、齿轮箱、牵引电机等部位的振动冲击,结合车轴及电机转速,综合诊断走行部旋转部件自身的故障状态,及时发现轴承、齿轮、踏面等旋转部件的早期故障,进行预警和报警提示,防止走行部踏面擦伤、燃轴、切轴等事故发生。

(7)火灾视频联动

当接收到火灾报警数据时,列车级显示屏实时点播火灾发生区域的视频并可对相应报警区域的视频图像进行截图,通过以太网发送给安全监控平台存储。

2.2 车地数据传输系统

车地数据传输系统由列车网、车载数据传输模块、地面数据接收模块等组成,在列车上线运行时能够实时传输列车运行状态数据、故障报警情况等信息。在列车进段时,能够传输车载安全监控平台记录的过程数据。

2.3 地面运维支持系统

地面运维支持系统由数据存储服务器、WEB服务器、配套数据库及专家系统、用户终端组成。系统采用大数据存储架构,以数据为驱动,实现维修、监测、诊断一体化,对动车组的运营状态进行评估,分析故障演变,建立故障诊断模型并进行故障定位和故障预测,指导动车组地面维修,与车载安全监控系统一起构成车辆级、列车级、地面级的三级诊断系统。

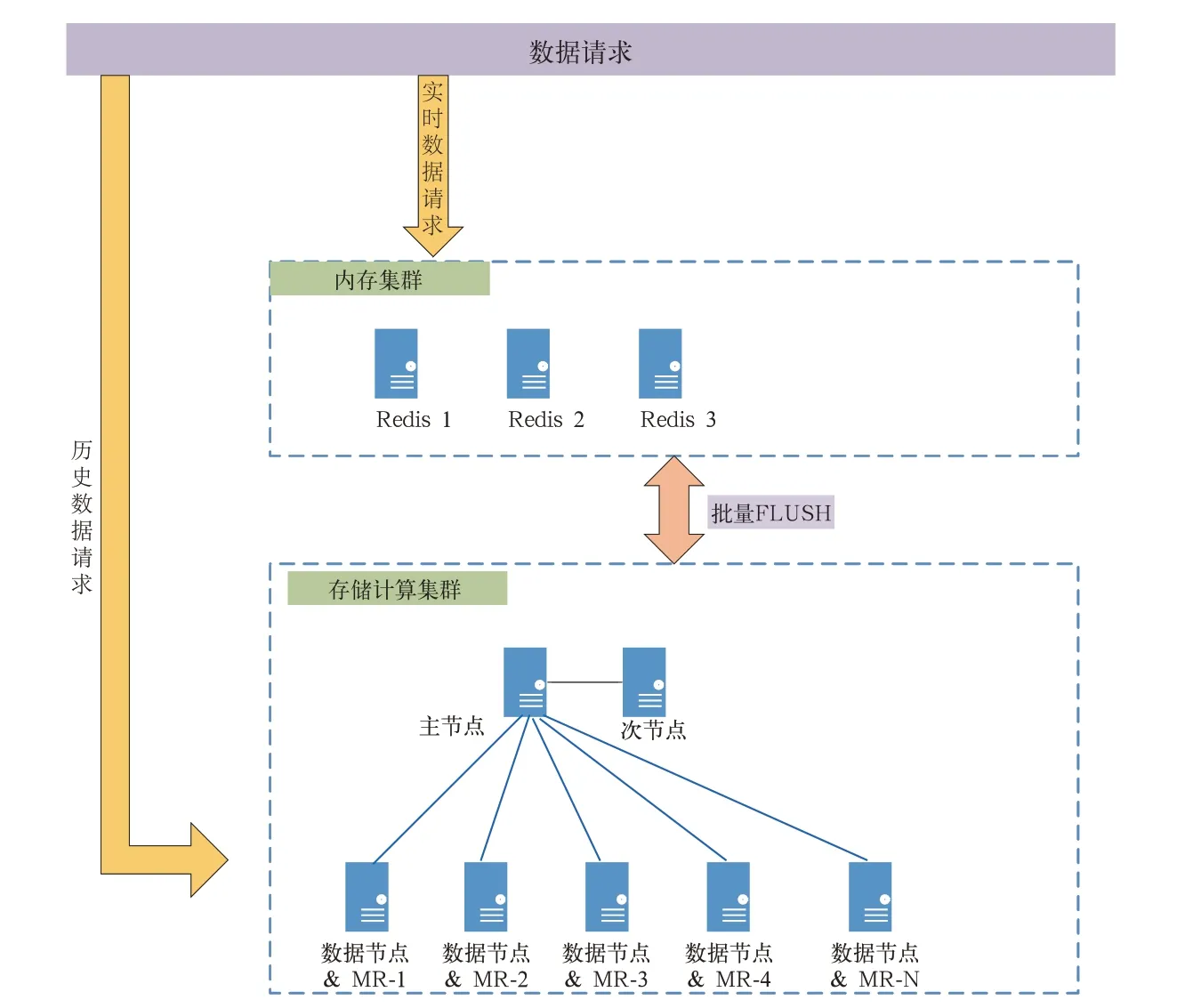

系统采用基于Hadoop 的分布式存储架构,如图5 所示。采用分布式联机计算模型Map/Reduce,利用集群进行高速运算和存储,海量数据临时存于内存数据库,通过批量方式写入磁盘数据库集群,完成数据高并发存储。高并发实时查询分析数据以及分析结果数据优先从内存数据库中高效访问。

图5 大数据存储架构

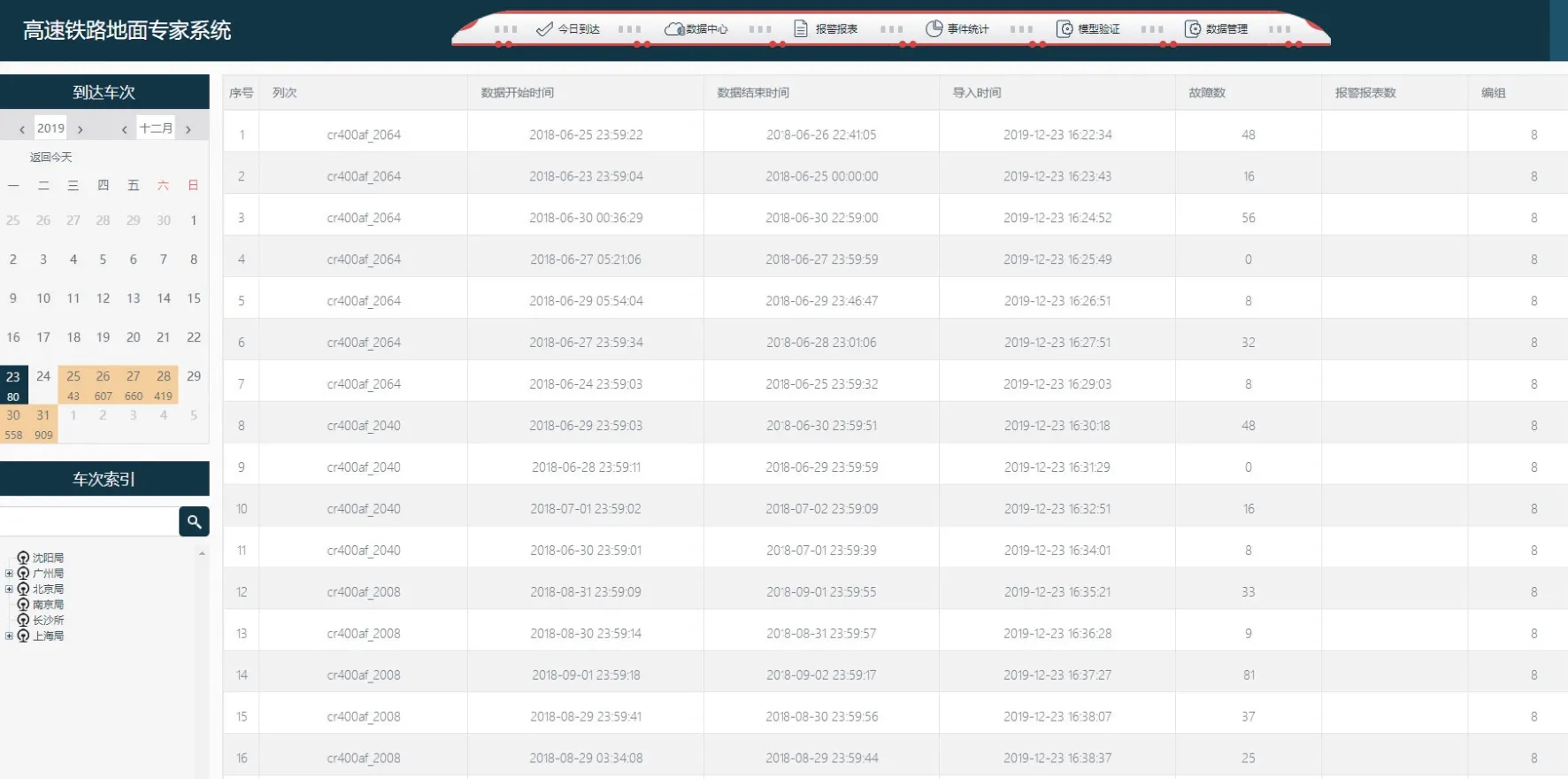

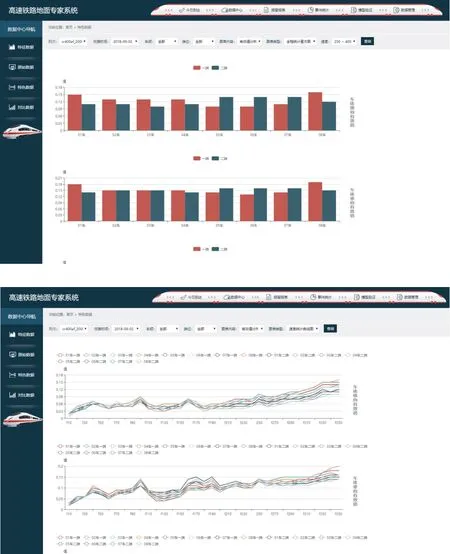

(2)地面专家系统

地面专家系统对动车组车辆运行过程中的全过程数据进行下载后,转储至大数据存储结构中,通过多系统关联分析和深入的数据挖掘,从多角度、多维度、全方位展示关键部件的运行数据与曲线,完成对车辆运行状态及报警进行科学有效的定量分析。地面专家系统主要界面如图6、图7 所示,主要功能有以下3 方面:

图6 地面专家系统主界面

图7 地面专家系统统计对比界面

①解析并存储高速铁路车载安全监控系统平台采集的旋转部件、轴箱以及失稳平稳装置等关键部件的原始数据、特征数据、故障和报警信息,同时支持针对数据库的查询和删除等操作。

②对解析后的运用数据和报警信息进行二次诊断和深度融合分析,提供不同线路条件、不同速度等级、不同动车组型号等多个维度下的统计特征,如全程统计直方图/速度统计直方图/速度统计散点图/速度统计折线图等特色曲线图及其相关的对比图,并将诊断结果和统计结果写入数据库。

③对整体运用情况、数据曲线、报警信息、诊断结果和统计结果进行网页可视化,支持对高速铁路运用数据和报警故障曲线的查询回放、事件分析、统计分析以及用户管理。

3 结束语

动车组安全与运维集成平台以平台化和模块化的设计将多个监控子系统集成到车载安全监控系统,并预留通信接口获取动车组牵引、制动、时间、速度、公里标等工况信息,从而诊断列车脱轨、构架失稳和车体平稳性、火灾等状态。同时将运用数据转储至地面运维支持中心,实现对动车组运营状态的评估、故障定位和故障预测,指导动车组地面维修,保障动车组安全运行。