混合钻头在玉门油田鸭西区块白垩系地层的应用

马上刚,崔 凯,何 军,杨 浩,张 聪

(中国石油西部钻探工程有限公司玉门钻井公司,甘肃酒泉735200)

1 混合钻头简介

1.1 混合钻头特点

混合钻头,即牙轮-PDC混合钻头,它融合了牙轮钻头和PDC钻头的优点,将牙轮钻头的冲击破碎和PDC钻头的剪切破碎这两种破岩方式集中在同一种钻头上,以适应复杂地层和特殊钻井工艺的钻井需要。根据钻头直径的不同,常见的混合钻头有两牙轮两刀翼、两牙轮四刀翼、三牙轮三刀翼、四牙轮四刀翼等不同设计。

1.2 混合钻头提速机理

1.2.1 在硬地层、硬塑性地层提速机理

在难钻的硬地层、硬塑性地层等地层,普通PDC钻头以刮削方式破碎岩石,使岩石产生剪切滑移而破碎,但由于PDC切削齿吃入地层深度不够,故切削效率低,机械钻速较低。普通牙轮钻头以冲击压碎方式破碎岩石,在岩石上形成齿坑,但在硬地层、硬塑性地层等地层,由于地层硬,不能使岩石完全发生冲击破碎,在岩石上形成齿坑小,故牙轮切削齿的破岩效率也低,因而机械钻速也较低。而混合钻头同时包含牙轮和PDC刀翼,将PDC钻头和牙轮钻头两者的优势结合起来,牙轮切削齿形成不连续的齿坑,对岩石产生预破碎,PDC切削齿通过切削,将牙轮切削齿形成的不连续的齿坑连通,从而形成完整的破碎环带,使得混合钻头在硬地层、硬塑性地层中具有较高机械钻速。

1.2.2 在不均匀及软硬交错地层提速机理

在不均匀及软硬交错地层,混合钻头上的牙轮切削齿对岩石产生预破碎,降低了PDC切削齿的切削载荷;同时牙轮切削齿也限制了PDC切削齿吃入地层深度,相对于普通PDC钻头,混合钻头上的PDC切削齿发生崩齿的几率下降,因而混合钻头的寿命更长,从而取得比较稳定的机械钻速。

1.3 混合钻头的优点

(1)混合钻头在破岩时先进行预破碎后再进行切削破碎,提高了PDC切削齿的切削效率,降低了PDC切削齿异常损坏的几率。因此,混合钻头在非均质地层钻进能取得较高的机械钻速和单只进尺。

(2)混合钻头相比PDC钻头,钻进中扭矩小,并且扭矩更加稳定,因此,在滑动钻进中能较好地保持工具面稳定,从而提高定向效率。

(3)由于混合钻头具有牙轮钻头的部分特征,因此,在井下复杂时可代替牙轮钻头进行通井作业,从而一趟钻同时完成钻进和通井双重任务。

2 鸭西区块白垩系地层岩性特征

鸭西区块的白垩系地层仅发育下统,自下而上分别为赤金堡组(K1c)、下沟组(K1g)以及中沟组(K1z)。

2.1 赤金堡组地层岩性特征

主要岩性为灰绿、灰黑色泥岩、砂质泥岩、灰绿灰白色含砾粗砂岩和灰绿色砾岩互层。

2.2 下沟组地层岩性特征

下部为灰绿色、灰黑色泥岩、砂质泥岩、灰绿色含砾砂岩,夹黑色泥岩、砂岩及棕褐色砾岩、砾状砂岩;中部为灰绿色砾岩、砂砾岩、泥岩、砂质泥岩,夹灰绿色砂岩、灰白色含砾中细砂岩;上部为灰白色、浅棕红色、灰绿色含砾中细砂岩、砾状砂岩,夹棕红色泥质粉砂岩、灰黑色泥岩薄层。

2.3 中沟组地层岩性特征

主要岩性为棕红色泥岩、砂质泥岩及含砾泥质砂岩,夹灰白色砾状砂岩及含砾粗砂岩,局部夹灰绿色泥砾岩。

3 现场应用情况

3.1 混合钻头在鸭西201井应用情况分析

3.1.1 应用情况鸭西201井共使用两只混合钻头,第一只∅216mm KPM1642ART混合钻头采用两牙轮四刀翼的结构设计,PDC刀翼选用16mm复合片、单排布齿,钻进井段3993~4254m,进尺261m,纯钻112.83h,机速2.31m/h;第二只∅216mm KPM1642DRT混合钻头采用两牙轮四刀翼的结构设计,PDC刀翼选用16mm复合片、双排布齿,钻进井段4366~4600m,进尺234m,纯钻66h,机械钻速3.55m/h。两只钻头所钻地层均为白垩系下沟组,岩性为灰色粉砂质泥岩、灰色泥质粉砂岩、深灰色泥岩、灰色荧光泥质粉砂岩、灰色含砾不等粒砂岩。

3.1.2 提速效果分析

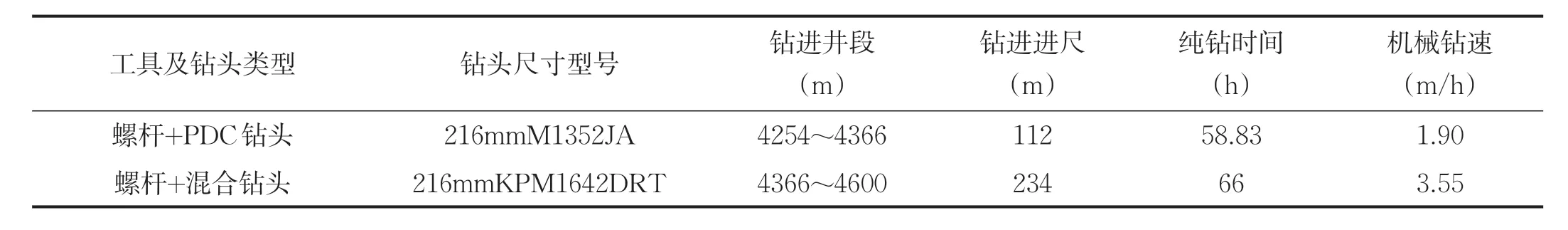

从表1的对比可以看出:鸭西201井第一只混合钻头钻进进尺261m,相比上一只常规PDC钻头单只进尺提高了128.95%;平均机械钻速2.31m/h,相比上一只常规PDC钻头平均机速提高了43.47%。

表1 鸭西201井第一只混合钻头与同井常规PDC钻头使用情况对比

从表2的对比可以看出:鸭西201井第二只混合钻头为其它井使用的旧钻头(前期在其它井纯钻43.33h),在本井进尺234m,相比上一只常规PDC钻头进尺提高了108.93%;平均机械钻速3.55m/h,相比常规PDC钻头平均机速提高了86.84%。

表2 鸭西201井第二只混合钻头与同井常规PDC钻头使用情况对比

3.1.3 磨损情况分析

鸭西201井第一只混合钻头∅216mm KPM1642ART起出钻头PDC切削齿磨损、两个牙轮分别断齿5颗、9颗,牙轮轴承未见旷动,见图1;第二只混合钻头∅216mm KPM1642DRT起出后PDC切削齿轻微磨损、两个牙轮轴承旷动5~8mm,见图3;而 在两只混合钻头之间井段使用的一只常规PDC钻头∅216mm M1352JA起出后钻头切削齿磨损严重,形成5mm深的凹槽,完全报废,见图2。对比分析可看出:同等地层条件下,混合钻头磨损程度明显小于常规PDC钻头。

图1 KPM1642ART起出情况

图2 M1352JA起出情况

图3 KPM1642DRT起出情况

3.2 混合钻头在鸭西1-25井应用情况分析

3.2.1 应用情况

鸭西1-25井使用的∅216mm KPM1642ART混

合钻头采用两牙轮四刀翼的结构设计,PDC刀翼选用16mm复合片,单排布齿。钻进井段3998~4244m,进尺246m,纯钻62.33h,机速3.95m/h,地层岩性以灰色泥岩、灰色砂岩、灰白色泥质粉砂岩及深灰色白云质泥岩为主。

3.2.2 提速效果分析

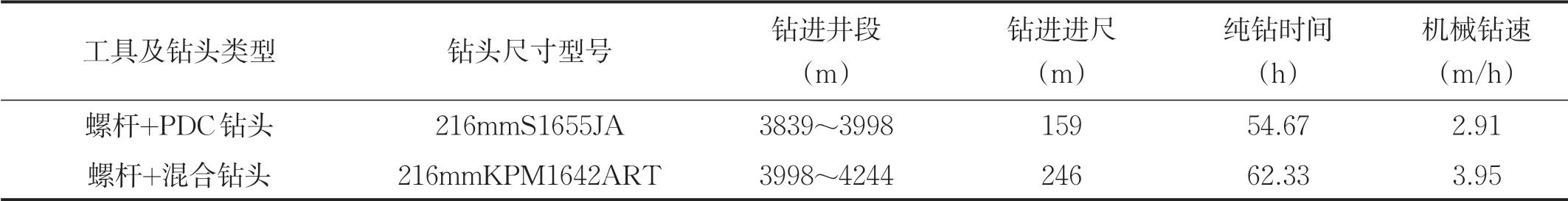

从表3的对比可看出:鸭西1-25井单只混合钻头钻进进尺246m(本井完钻,该钻头仍可继续使用),相比上一只常规PDC钻头进尺提高了54.72%;平均机械钻速3.95m/h,相比常规PDC钻头平均机速提高了35.74%。

表3 鸭西1-25井混合钻头与同井常规PDC钻头使用情况对比

4 结论

(1)在鸭西区块白垩系地层应用,使用三只混合钻头相比常规PDC钻头平均提速46.89%,最大提速86.84%;单只进尺平均提高92.47%,最大提高128.95%。

(2)从鸭西201井白垩系地层相邻井段三只不同钻头的磨损情况分析得出:同等地层条件下混合钻头的磨损程度明显小于常规PDC钻头。

(3)∅216mm混合钻头采用螺杆钻具复合钻进,最高单只纯钻时间112.83h,使用寿命达到或高于同尺寸、同等使用条件下的牙轮钻头。