空气阀浮球吹堵特性分析

彭 枫,李志鹏,张程钞,廖志芳,王东福,谢 科

(1.长沙理工大学 能源与动力工程学院,长沙 410004;2.博纳斯威阀门股份有限公司,天津 301802)

0 引言

空气阀在输送管线系统中重要的安全元件,在坡度起伏较大的输送系统中,空气阀的主要作用是在输水管道的排水阶段从外部吸入空气,避免管道由于真空而造成坍塌,在输水管道的充水阶段排出管道中的空气,防止管道中的空气对供水造成阻碍。空气阀的另一个重要功能是防止水锤,水锤会在断电、泵停机等事故情况下导致水柱分离和水柱弥合[1-3]。

ROBERTO等[4]指出在空气阀内部应该放置缓冲装置或者节流孔板,可以用来减少管道中空气阀突然关阀会引起内部压力剧烈变化。ZLOCZOWER[5]认为空气阀在运行时的进排气都会对防水锤效果有较大的影响,从而指出空气阀进排气口径应该有适中的规格,太大或者太小都会影响空气阀水锤防护效果,进而造成水锤现象加剧。CARLOS等[6]建立了一套基于西城/代尔夫特液压的完整试验模型,用于解决空气阀各个参数中对于传统数值模型的不确定性。OSCAR等[7]就关于管路中水流放空时遇到的问题做了深入的研究,发现在管路中设置空气阀就可以解决管路水流放空而导致的负压。BALACCO等[8-9]研究发现当下游空气阀阀门打开部分时,排气孔直径对压力峰值影响较小,其最大压力大概是作用压头的1.5倍。杜建军[10]就空气阀在长距离输水管道中的设置原则做了归纳总结,并研究了空气阀的特性参数、种类类型、技术规范以及设置原则作用。胡建永等[11]经过实际工程分析,结果表明对于空气阀的设置,从理论分析得到的关于空气阀进排气孔口直径和布置间距要比依据经验得出的值小。高洁等[12-13]模拟计算了空气阀的进排气特性。结果表明,空气阀的流通面积和进排气流量系数之乘积随压差的变化规律;并且通过不同压差的流通面积和进排气流量系数的乘积值,对不同进气流量系数下的进排气流通面积进行了计算。王玲等[14]研究发现,当选用微量排气和大口径进气的空气阀,能够防止空管在注水时产生的水柱分离甚至弥合高压水锤。徐放等[15]通过实际工程计算验证了,传统高速进排气阀内部结构优化后的水锤防护效果明显是要优于传统的高速进排气阀。

由于空气阀浮球的重力小于浮球的气动力,从而被快速吹起导致排气口被堵塞,空气阀内部的气体无法排出,造成空气阀失效。为了解决浮球的吹堵问题,对空气阀的结构进行改进,然后模拟分析空气阀排气特性,计算分析不同护筒高度下输入不同压力下空气阀排气量大小和浮球升力大小,为浮球式空气阀的设计提供依据。

1 数学模型

空气阀的排气和吸气是一个极其复杂的动态过程,这2个不同的阶段过程中涉及到气液两相流。当前对空气阀的数值模拟依旧采用WYLIE等[16]和 STREETER 等[17]所提出的数学模型,该模型需建立在下列4个假设条件上[18-22]:

(1)空气等熵地流入流出阀门;

(2)通过空气阀进入管道中的空气一直处于等温状态,由于管道内空气相对较少,同时与管壁和液体的接触面积很大,因此管道中空气和液体的温度相同;

(3)通过空气阀进入管道内的空气停留在空气阀位置的管道周围;

(4)液体表面高度基本不变,空气体积与管段内液体体积相比很小。

基于以上4个假设,流过阀的空气质量取决于管外大气的绝对压力P0、绝对温度T0以及管内的绝对压力P和绝对温度T,分成以下4种情况建立模型。

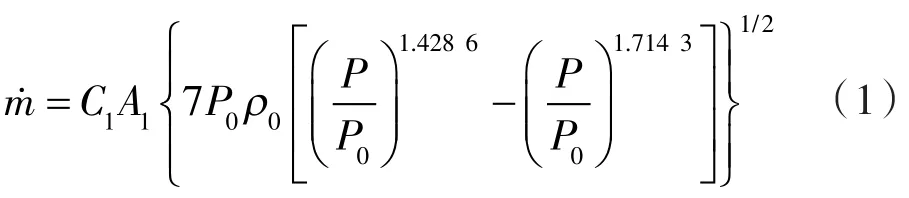

(1)空气以亚音速流入(P0>P>0.528P0):

(2)空气以临界流速流入(P≤0.528P0):

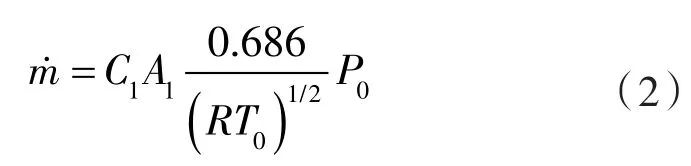

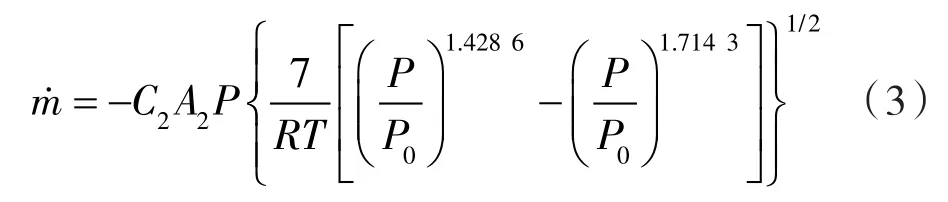

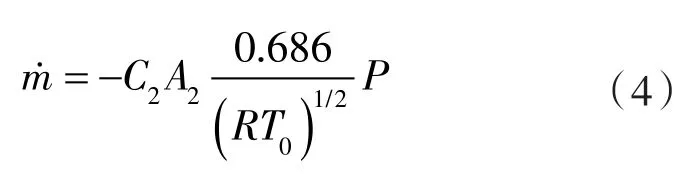

(3)空气以亚音速流出(P0/0.528>P>P0):

(4)空气以临界速度流出[(P>(P0/0.528)]:

(5)空气阀流量系数c为实际流量大小与同孔径喷管理论流量大小之比,其表达式如下:

C1——进气时空气阀的流量系数;

A1——进气时空气阀的流通面积;

ρ0——大气密度;

P/P0——压力比;

C2——排气时空气阀的流量系数;

A2——排气时空气阀的流通面积;

R ——气体常数;

c ——进排气质量流量系数;

m ——通过空气阀实际质量流量,kg/s。

2 数值模型

2.1 几何模型

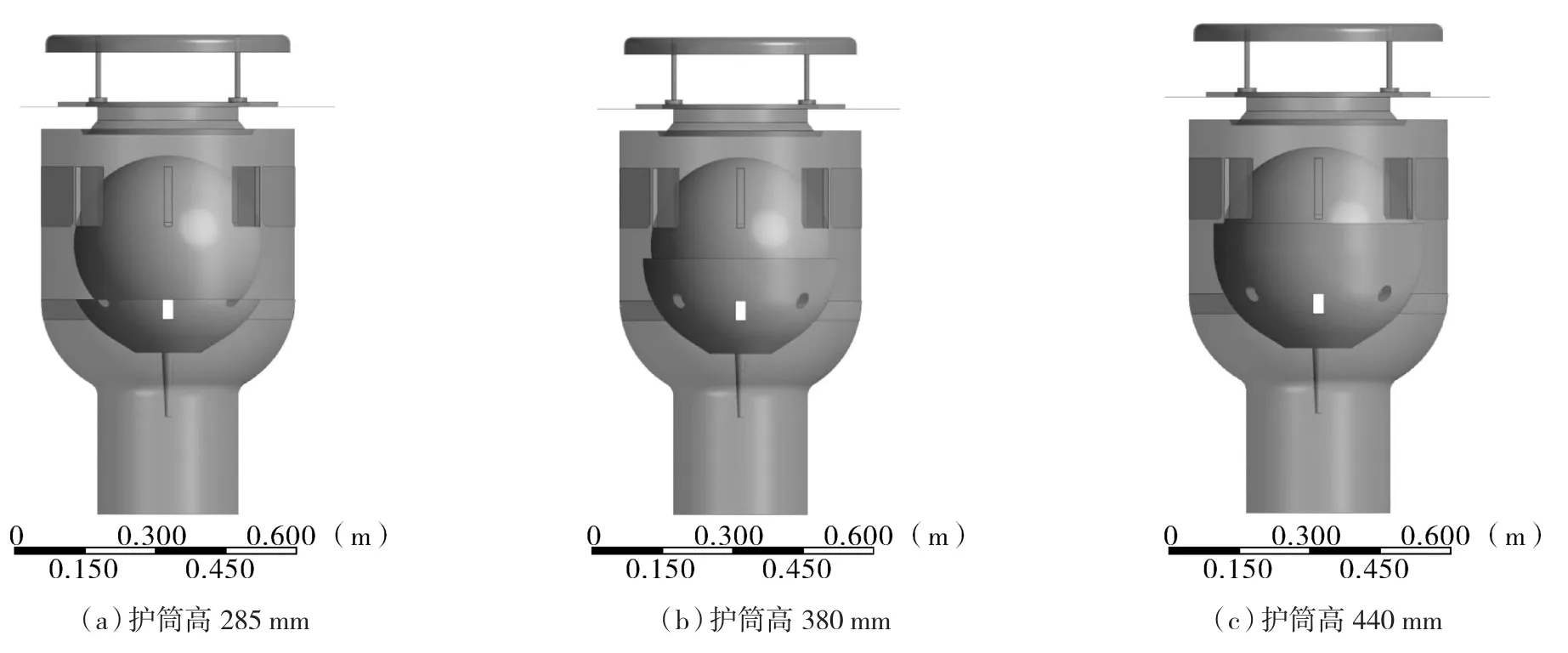

本文研究的空气阀结构图1所示,该空气阀是一种复合式高速进排气阀,根据其结构特点和工作原理,进行空气阀模型处理,由于只关心空气阀流动特性,因此应先对模型的非关键部位进行结构简化,确保流速变化剧烈区域的几何特征不变,对流体域中圆角倒角进行填平处理,采用Solidworks三维软件按照1:1大小绘制三维模型,绘制后的三维模型简化了空气阀的结构,分析空气阀排气特性,通过对空气阀护筒高度进行调整,将分为3种模型,护筒高度分别为285,380,440 mm。

图1 空气阀护筒模型Fig.1 Model diagram of air valve protective sleeve

2.2 网格与边界条件

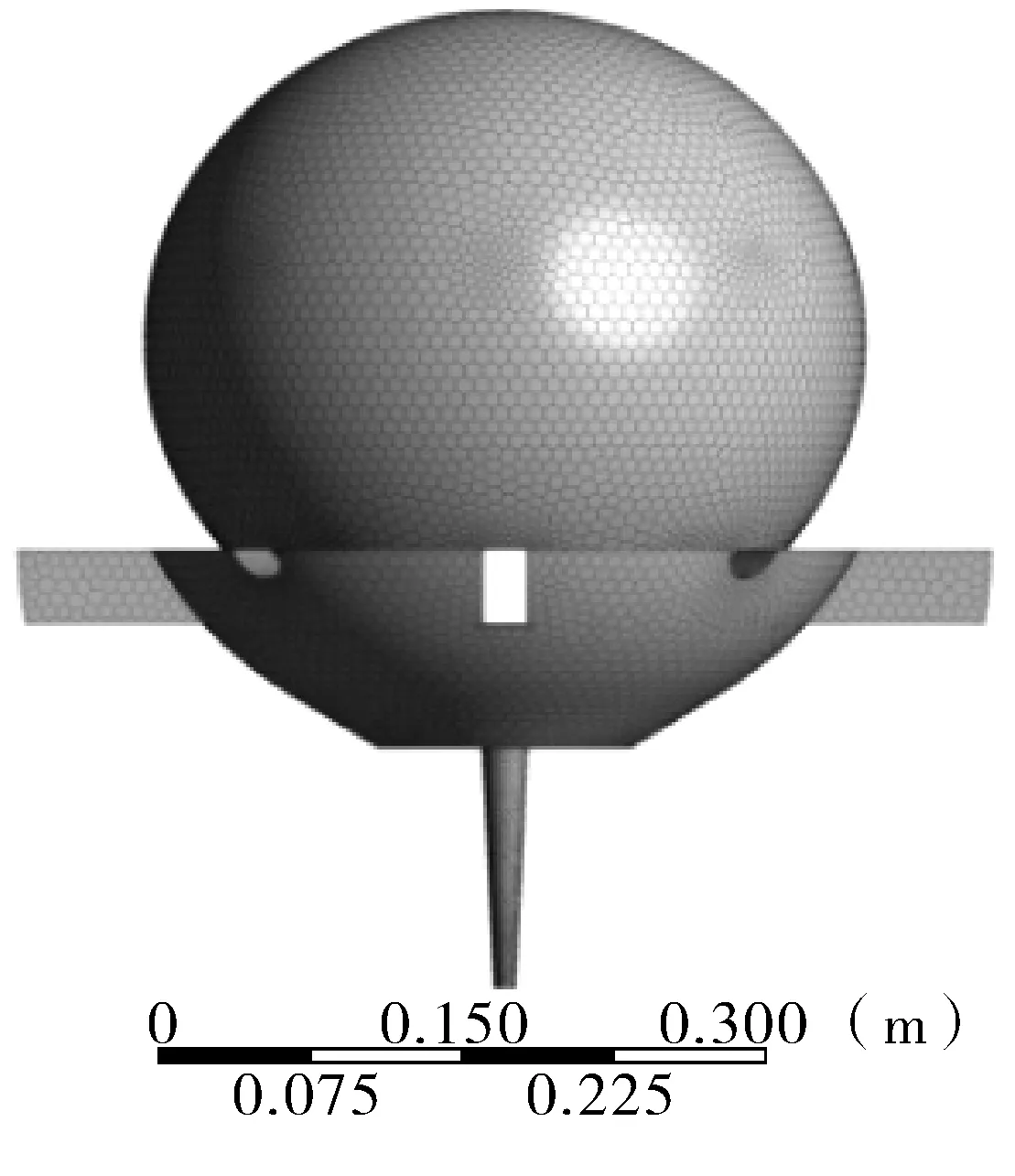

对简化后的空气阀三维模型采用Fluent meshing绘制多面体网格,划分网格后的模型如图2,3所示,逐步增加网格数量,当网格划分后网格数量达到240万时,空气阀排气速度和浮球升力均不再明显增加,此时说明再增大网格数量对计算的精度不会有提高,因此对该空气阀模型,采用网格数量为240万时,网格数量达到最佳值,最小网格尺寸0.2 mm,最大网格尺寸10 mm,网格质量良好,能够保证模拟计算相对准确。

图2 空气阀外壳网格划分Fig.2 Meshing diagram of air valve housing

图3 浮球阀座网格划分Fig.3 Mesh division diagram of float valve seat

空气阀在进排气过程中流体域的工作介质为空气,空气阀的流体域介质设为理想气体,并对空气阀壁面设置为固定的无滑移壁绝热壁面,由于空气阀在运行时流速较大,是属于湍流模型,因此对空气阀采用标准的湍流模型进行计算,通过Fluent软件对能量、动量、质量守恒方程进行求解。对空气阀边界参数设置,空气阀护筒高285,380,440 mm 3组模型分别采用相同的处理方式,计算模型进口边界选择压力入口分别设置35,70,100 kPa,出口边界选择压力出口,出口相对压力设置为0 Pa,对空气阀3种模型进行FLUENT数值模拟。

3 流场计算及分析

对3组护筒高度空气阀模型分别设置入口压力35,70,100 kPa计算,收敛后取3组护筒高度空气阀不同入口压力的流体域压力场、速度场进行分析。根据流体域云图,主要得出的数据为空气阀在排气过程中排气量大小、速度大小以及吹动气流对浮球的升力大小,并且分析空气阀排气量、速度以及浮球升力的变化规律。

3.1 压力场分析

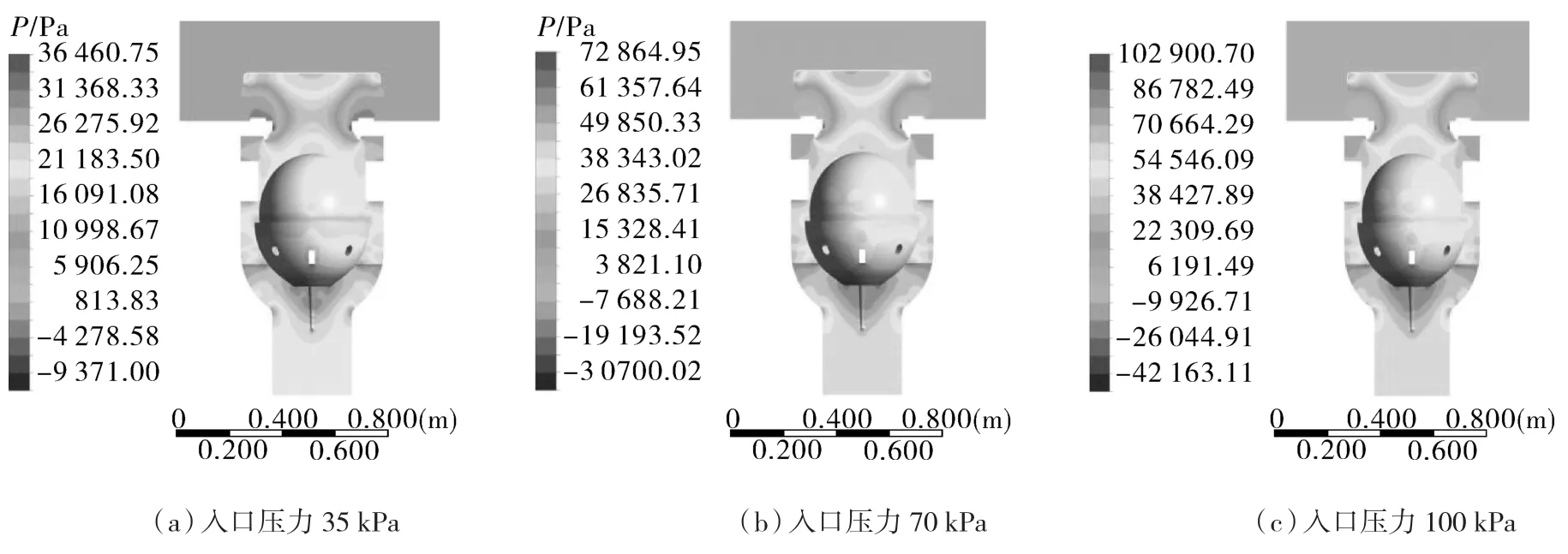

图4~6分别示出空气阀护筒高度为285,380,440 mm 时,入口压力分别为 35,70,100 kPa的压力云图。

图4 空气阀护筒285 mm压力云图Fig.4 Pressure nephograms at the height of the protective sleeve of 285 mm

图5 空气阀护筒380 mm压力云图Fig.5 Pressure nephograms at the height of the protective sleeve of 380 mm

图6 空气阀护筒440 mm压力云图Fig.6 Pressure nephograms at the height of the protective sleeve of 440 mm

当压力为35 kPa时,空气阀护筒高度285,380,440 mm 的最大压力分别为 36.542,36.461,36.216 kPa;在排气过程中,气体流经浮球产生的压差力与浮球的重力,二者的合力向下。由于空气流绕过浮球阀座,浮球底部表面压力比顶部表面压力大,受压较大的主要集中在浮球底部;当压力为70 kPa时,空气阀护筒高度285,380,440 mm的最大压力分别为 73.093,72.865,71.863 kPa,在相同的排气压差下,随着护筒高度的增加,空气阀表面压力逐渐降低。

3.2 速度场分析

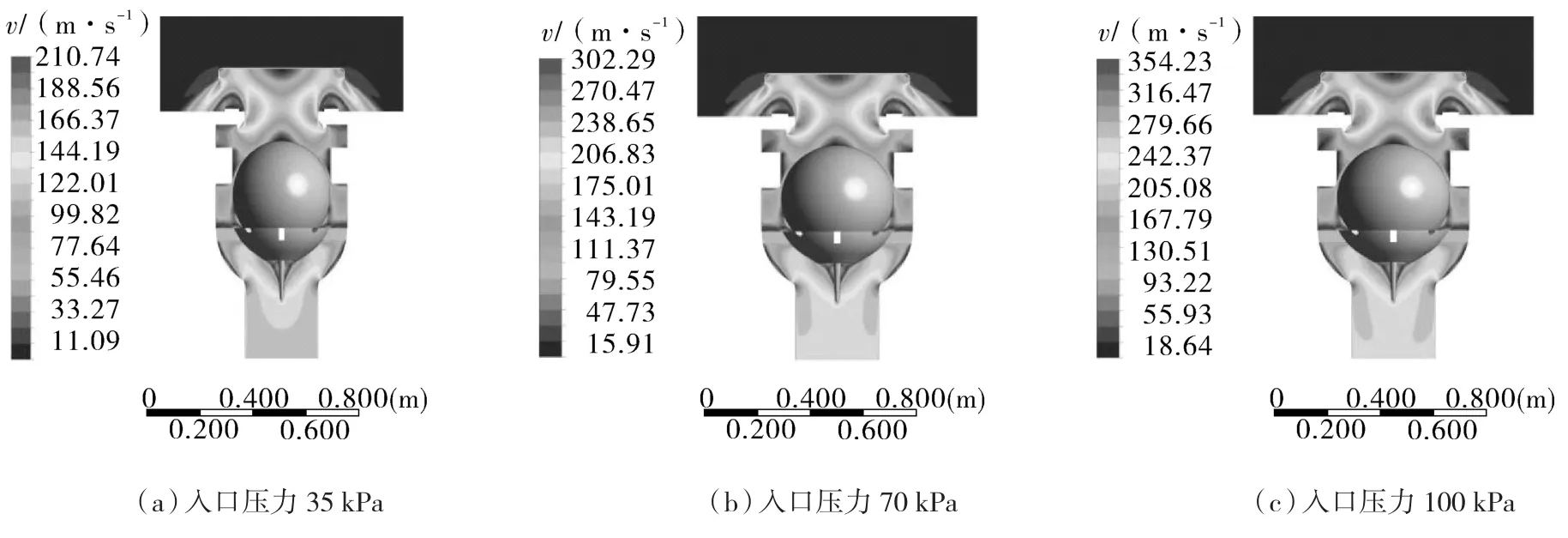

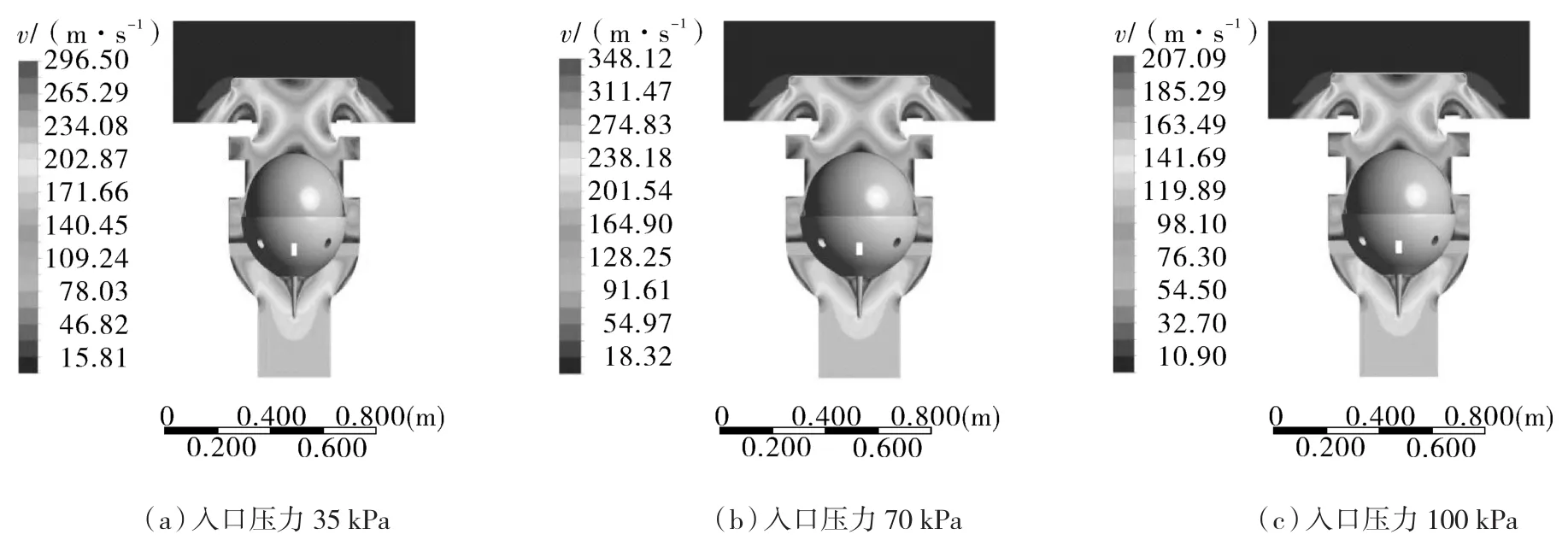

图7~9为空气阀护筒高度为285,380,440 mm时,入口压力分别为35,70,100 kPa的速度云图。

图7 空气阀护筒285 mm速度云图Fig.7 Velocity nephograms at the height of the protective sleeve of 280 mm

图8 空气阀护筒380 mm速度云图Fig.8 Velocity nephograms at the height of the protective sleeve of 380 mm

图9 空气阀护筒440 mm速度云图Fig.9 Velocity nephograms at the height of the protective sleeve of 440 mm

结合图7~9可以看出,当压力为35 kPa时,护筒高度285,380,440 mm的最大速度分别为210.74,296.50,284.30 m/s;当压力为 70 kPa 时,护筒高度285,380,440 mm的最大速度分别为302.29,348.12,337.03 m/s,在相同的排气压差下,随着护筒高度的增加,空气阀内流场最大速度先增加后微量的减小,说明随着护筒高度的增加空气阀节流通径变小。

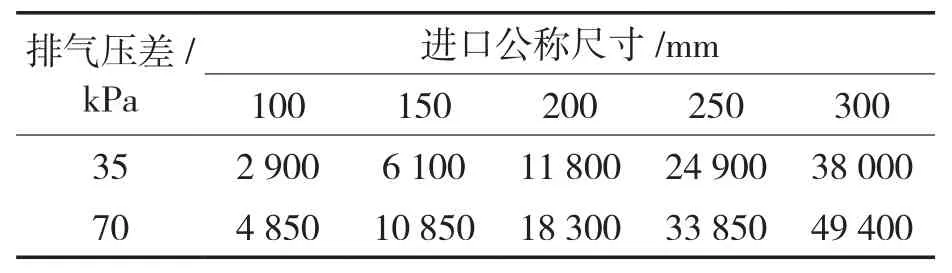

4 排气特性分析

根据GB/T 36523—2018《供水管道复合式高速进排气阀》要求排气阀的排气量应不小于表1所列的数值。其中DN300空气阀排气压差为35 kPa,排气量为38 000 m3/h,排气压差为70 kPa时,排气量为49 400 m3/h。从表2排气量计算结果可得,空气阀排气压差为35 kPa时,护筒高度285,380,440 mm均大于排气量标准规范,偏差量分别为4.3%,3.4%,0.4%;空气阀排气压差为70 kPa时,护筒高度285,380,440 mm的偏差分别为14.4%,13.5%,8.1%,满足规范要求。

表1 排气阀排气量Tab.1 Air displacement of exhaust valve

表2 空气阀排气量计算结果Tab.2 Calculation results of air displacement of the air valve

从图10可以看出,当护筒高度从285 mm增加到380 mm时,虽然随着护筒高度的增加,空气阀排气量在逐渐降低,但空气阀排气量较为接近,变化不大;而护筒高度从380 mm增加到440 mm时,空气阀排气量变化较为明显,随着护筒高度的增加,排气量显著降低。在相同的护筒高度下,随着排气压差的增大,空气阀排气量在逐渐增大,成正比;在相同的排气压差下,随护筒高度的增加,排气量逐渐减小,因此护筒高度不宜过高。

图10 空气阀排气量随排气压差变化Fig.10 Variation curve of air displacement of the air valve with exhaust pressure difference

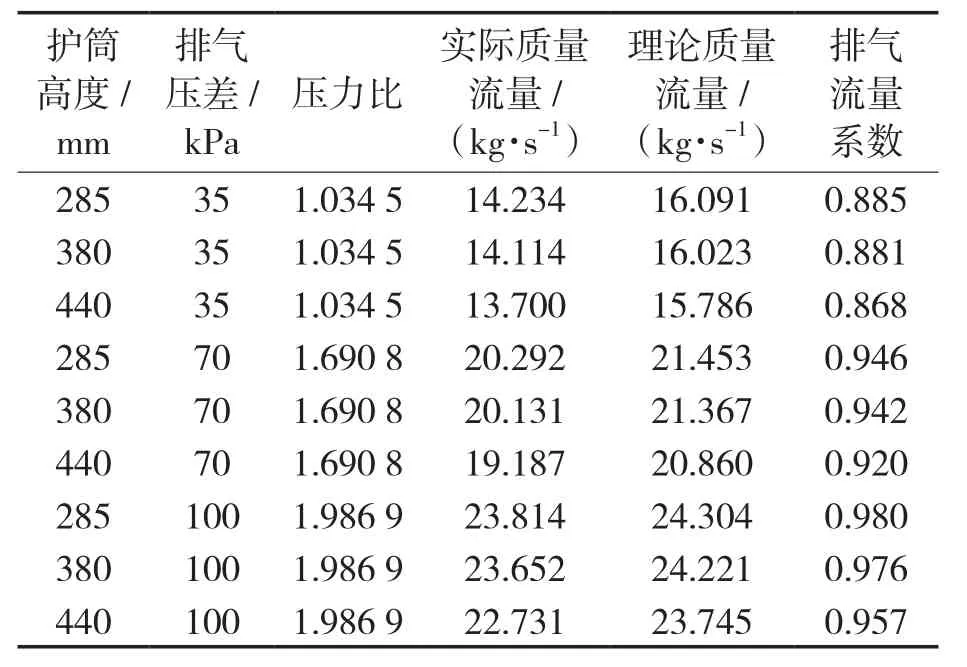

排气流量计算结果见表3。

表3 排气流量计算结果Tab.3 Calculation results of exhaust flow

由表3可知,随着压差的增大空气阀排气量逐渐增大,在相同护筒高度下,实际质量流量、理论质量流量以及排气流量系数都随着排气压差的增加而增加;在相同压差下的压力比相同,但实际质量流量、理论质量流量以及排气流量系数都随着护筒高度的增加而减小。

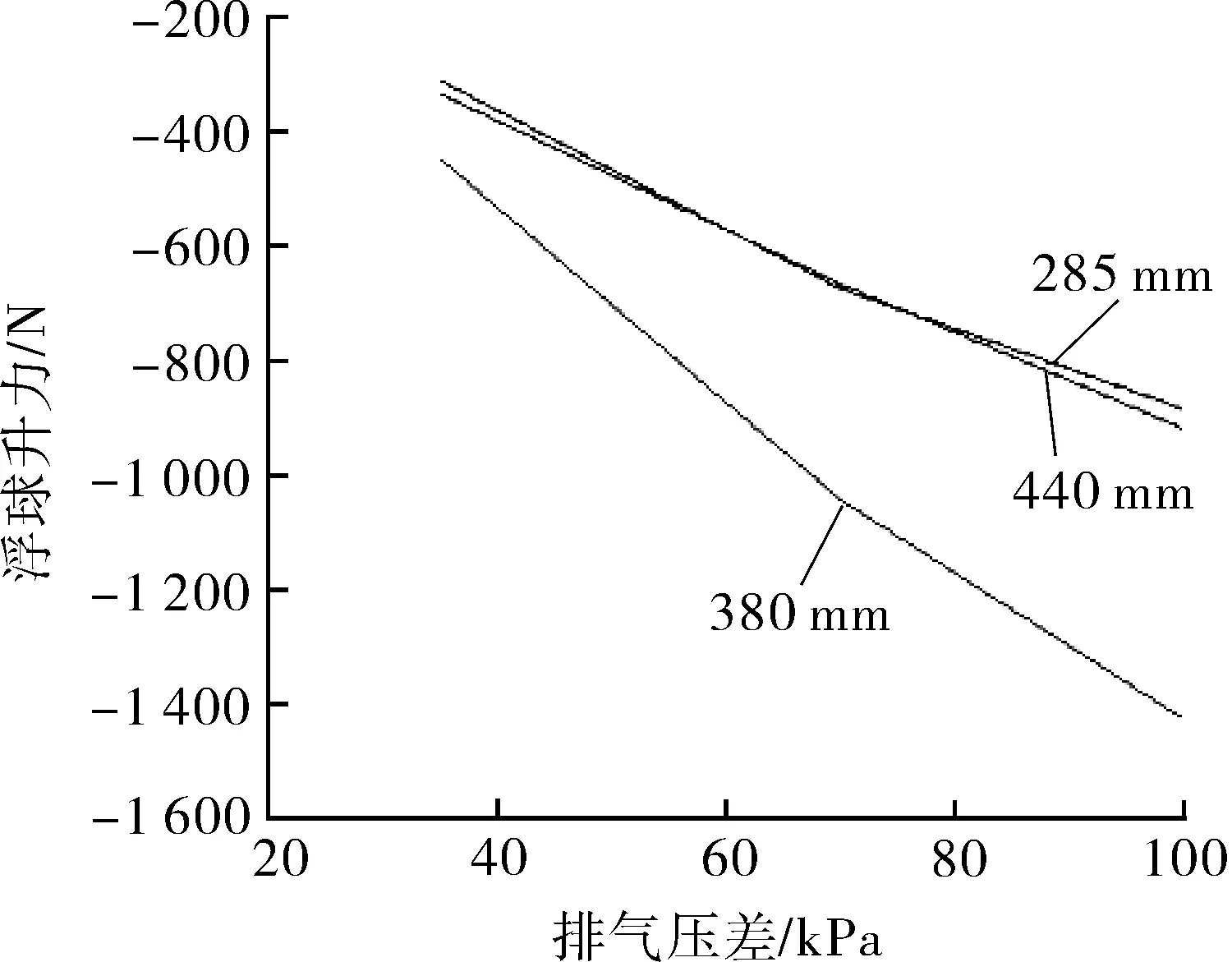

空气阀浮球升力变化如图11所示。由图11可知,空气阀浮球升力全都为负值,说明力是向下的,排气压差为70 kPa时,空气阀护筒高度为285,380,440 mm时,向下的力分别为312.63,449.7,335.4 N,在相同的排气压差下,随护筒高度的增加,空气阀浮球向下的力是先增加后减少的;空气阀护筒高度为285 mm时,在35,70,10 kPa的排气压差下,浮球向下的力分别为312.63,675.6,885.6 N,在相同的护筒高度下,随着排气压差的增大,空气阀浮球向下的力在逐渐增大,说明排气过程中浮球不会上升堵塞排气孔。在工程实际应用中,随着气体的排出,空气阀内液面不断上升,水对浮球产生的浮力远大于浮球向下的压力,浮球会上升堵住排气孔,防止液体流出,保证空气阀安全运行。

图11 空气阀浮球升力随排气压差变化Fig.11 Variation of floating ball lift of the air valve with exhaust pressure difference

5 结论

(1)空气阀护筒高度为285,380,440 mm时,空气阀排气量均大于规范要求的排气量,达到规范使用标准。

(2)在相同护筒高度情况下,排气流量系数随着排气压力增大而增大,在258 mm护筒高度,进出口压差100 kPa时,达到最大排气流量系数0.980;在相同排气压差情况下,空气阀随护筒高度的增加,排气量逐渐减小,在440 mm护筒高度,进出口压差为35 kPa时,最小排气流量系数为0.868,因此护筒高度不宜过高。

(3)空气阀在排气过程中,浮球升力为负值,方向是向下的,并且排气差压越大浮球向下的力越大,空气阀护筒高度为285 mm时,浮球向下的力分别为312.63,675.6,885.6 N,不会由于浮球的气动力上升,导致堵塞排气孔,并且随着气体排出,水位升高使浮球堵住排气孔,避免水体流出,确保空气阀正常运行。