重复采动覆岩离层井下钻孔注浆充填减沉技术

郑立军

(河南焦煤能源有限公司 古汉山矿,河南 焦作 454350)

长壁工作面开采后,在垂直和水平方向上分别形成“竖三带”(垮落带、断裂带和弯曲下沉带)和“横三区”(煤壁支撑影响区、离层区和重新压实区)[1];通过跟随工作面开采进度和覆岩离层时空演化向采动覆岩裂隙和离层及时注浆充填,可有效减轻地表沉降速率和沉降量,对于解放“三下”呆滞煤量、保护矿区地下水资源环境、减轻地表采动损害等具有重要科学意义和应用价值。20世纪80年代以来,我国针对覆岩离层注浆充填工程中的注浆材料黏结时变效应和承压性、采动离层演化规律、钻孔和注浆管路设计、注浆过程在线监测与反馈等关键技术环节[2-5],在抚顺、兖州、淮南、晋城等多个矿区开展了广泛试验研究与工程应用,逐步形成了较成熟的覆岩离层注浆充填成套技术体系,并成为煤矿绿色开采体系中的重要组成部分[6]。

采动覆岩离层的时空演化规律是科学实现覆岩离层充填、保证覆岩和地表减沉效果的首要关键科学问题。钱鸣高等认为主要采动离层区位置、空间特征参数与主关键层层位密切相关[7],离层一般由岩层不协调变形破坏引起,主要萌生于未破断的关键层下方。许家林等发现关键层初次破断后,其下方离层量仅为破断前的25%~33%[8],离层注浆必须在主关键层临初次破断前进行;此外,随着工作面推进,离层水平范围不断扩展,浆液不断向前渗流,如果注浆量不能及时充满离层空间,将难以有效阻止关键层破断,进而影响地表减沉效果,这也是非充分采动条件下减沉效果较好、充分采动条件下减沉效果明显降低的原因[9];针对此问题,许家林等组合离层充填和条带开采技术,提出了覆岩离层分区隔离充填法,旨在控制主关键层不破断。郭惟嘉基于富氏积分法推导了采动覆岩离层高度的计算方法[10],此后又采用板壳理论给出了离层挠度公式,并对离层的萌生发育机理进行了探讨[11]。姜岩[12]基于Griffith强度理论和Mohr-Coulomb准则提出了离层空洞的预计公式。滕永海等[13]通过对顶板岩层下沉速度进行现场实测,对离层发育规律进行了分析研究。高延法等[14]对离层意外闭合和多层位离层联合充填注浆机理开展研究,提出低层位离层闭合后应逐步转向高层位充填。王金庄等[15]认为,对于首采工作面离层注浆,对其控制地表沉降效果进行评价时应考虑充分采动状况。当前,通过地面钻孔向覆岩离层注浆是主流工艺[16-20],优点为可实现多层位离层联合注浆、钻孔施工方便、可利用浆液自重增强注浆压力、泵站施工易于在地面开展。

由上可知,当前针对覆岩离层充填技术开展了大量研究工作,地面钻孔充填技术已较为成熟,但对以下问题有待进一步研究:一是(缓)倾斜煤层开采覆岩离层在水平方向上的发育范围和扩展过程,受煤层倾角影响,覆岩沉降规律势必与近水平条件下的不同,离层空间形态位置的科学确定方法尚不明确;二是重复采动下的覆岩离层“开-闭”机理,重复采动后,覆岩活动较第1次开采时的更为剧烈,开采沉陷规律及参数发生实质性变化,覆岩离层的“开-闭”机理不清晰,注浆时机不易把握;三是井下钻场的钻孔和注浆充填工艺。目前诸多矿井敷设有用于充填沿空留巷、采空区隔离防灭火注浆、瓦斯钻孔漏风封堵注浆或底板防突水注浆的井下注浆管路,因此,借用已有注浆管路实施离层注浆,并研究井下钻孔和注浆工艺,对于降低离层注浆成本有重要意义。

为此,以焦作矿区古汉山矿16032工作面覆岩离层注浆充填为工程背景,充分考虑覆岩结构和地表沉降特征,研究缓斜煤层重复采动条件下的覆岩离层空间分布规律,分析井下钻孔注浆充填的可行性,并确定此条件下的覆岩离层注浆关键技术和参数,为后续类似工程地质条件下的离层注浆提供参考借鉴。

1 工程地质概况

1.1 采区及工作面概况

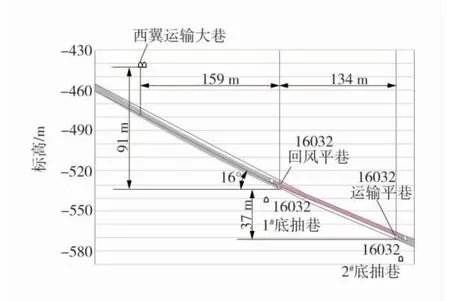

古汉山矿位于焦作市东北,核定生产能力1.40 Mt/a,采用立井多水平上下山开拓布置方式。16采区位于古汉山矿西部,采用4条下山巷道开拓,东邻F62-2断层保护煤柱线,西至井田边界(界碑断层),浅部与14采区相邻,深部至-640 m水平。16032下分层工作面为16采区东翼第2个回采工作面,其上分层16031工作面于2017年11月回采完毕。16032工作面西北方向与西翼运输大巷相邻,其间存在宽度50~150 m的大巷保护煤柱。西翼运输大巷较16032工作面回风平巷高91 m;东南方向为未开采的1605工作面,西为16采区回风下山保护煤柱;东为断层F62-2防水煤柱。16032工作面走向长511 m(至停采线),倾向长134 m,可采储量20.52万t,标高-578~-528 m,对应地面标高+103~+105 m;主采煤层为二1煤层,厚0.5~3.1 m,平均采厚2.3 m,平均倾角16°,采用走向长壁倾斜分层综合机械化全部垮落法进行开采。煤层直接顶为人工假顶,厚3.0 m;基本顶为细粒砂岩,厚7.6 m;绝对瓦斯涌出量2.4 m3/min,为煤与瓦斯突出煤层。古汉山矿16采区与16032工作面位置示意图如图1。

图1 古汉山矿16采区与16032工作面位置示意图Fig.1 The location of mining area No.16 and longwall panel No.16032 of Guhanshan Coal Mine

1.2 地表下沉情况

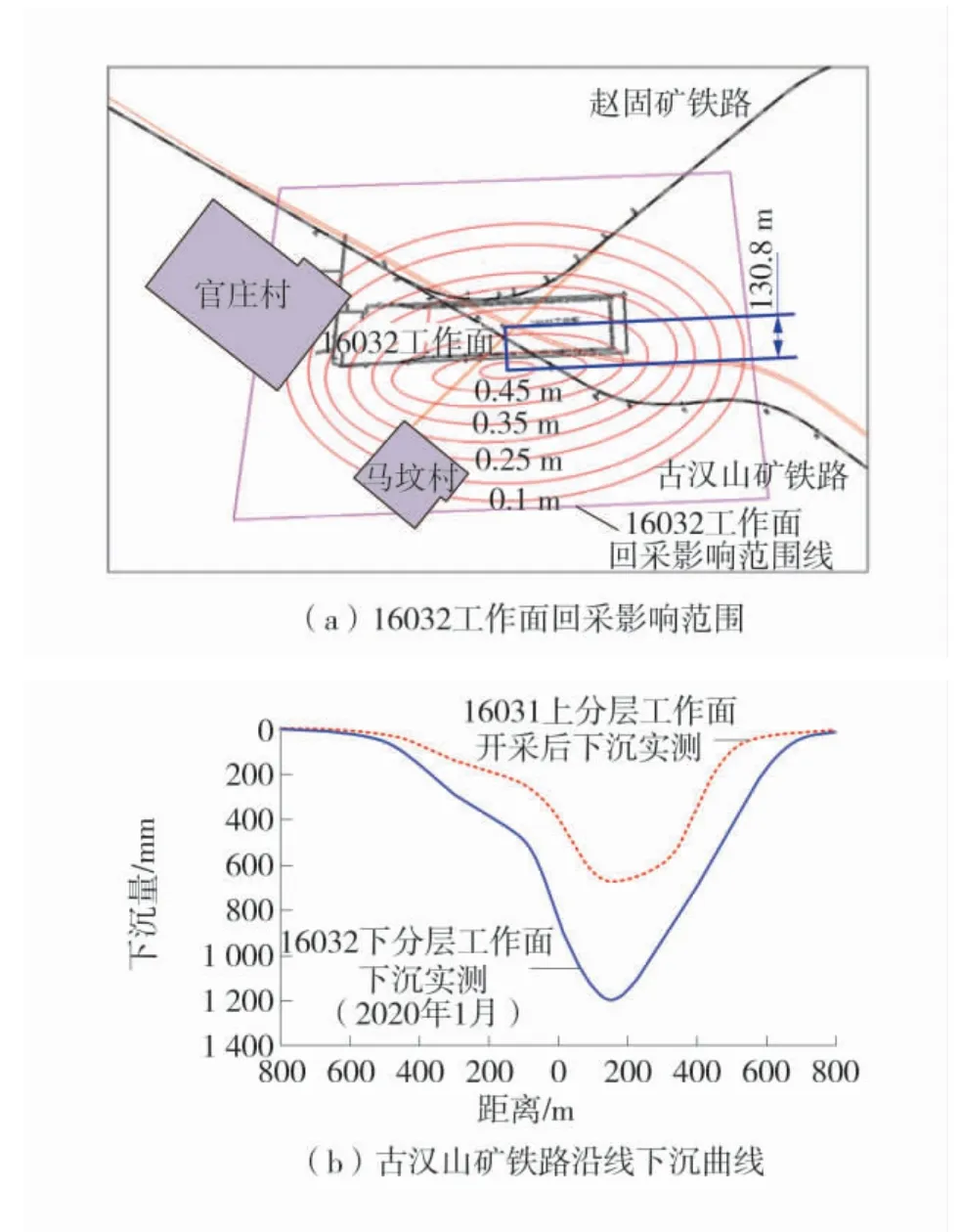

16032工作面采动影响范围与下沉情况如图2。

图2 16032工作面采动影响范围与下沉情况Fig.2 The mining-affected area and ground surface subsidence of longwall panel No.16032

结合图1与图2(a)可知,古汉山矿专用铁路线、赵固矿铁路线、马坟养殖场、官庄养殖场、马坟村、官庄村都在16032工作面回采影响范围内。图2(a)中,下沉等值线为16031工作面回采后的预计值,蓝色线框标注的130.8 m是工作面中线到所预计的最大下沉点的水平距离。实际上,地表移动盆地(即预计影响范围边界)是近似椭圆形状的,图中的回采影响范围线是所预计的地表移动盆地的外切四边形,相比于椭圆状的地表移动盆地更加保守、简洁;为便于对地表影响范围的测量和评估工作,本研究采用此四边形工作面影响范围线。

因历史原因,16031上分层工作面在回采期间未能进行覆岩离层注浆充填。根据古汉山矿专用铁路线下沉实测结果(图2(b)),16031上分层工作面回采结束后,地表最大下沉量超过600 mm。16032下分层工作面回采至2020年1月份时(距离停采线140 m),地表累计最大下沉量已超过1 200 mm,且在马坟村北部耕地出现裂缝;2020年1—3月平均下沉速度2.45 mm/d,显著高于1.67 mm/d的临界值[21],处于危险变形阶段。为减轻地表建筑物损害,亟需对16032工作面采动覆岩沉降进行控制。

1.3 关键层位置及覆岩断裂带高度

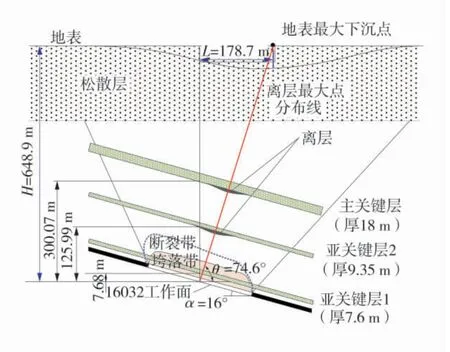

由16032工作面中部钻孔得到岩层柱状图(略),以此岩层柱状及物理力学性质为基准进行关键层判别。经软件判别后,覆岩中存在3层关键层,分别为:①距煤层顶板7.68 m的细粒砂岩层(即下位基本顶),厚7.6 m,为亚关键层1;②距煤层顶板125.99 m的细粒砂岩层,厚9.35 m,为亚关键层2;③距煤层顶板300.07 m的粉砂岩层,厚18 m,为主关键层。

受重复采动影响,采用等效采厚,即上下分层累计采厚估算断裂带高度。覆岩岩性根据《建筑物、水体、铁路及主要井巷煤柱留设与压煤开采规范》[22],16032工作面覆岩断裂带高度可采用下式进行估算:

式中:Hf为断裂带高度,m;M为累计采厚,取5.1 m。

据式(1)所估算的断裂带高度为53.9~71.7 m。

2 缓斜煤层重复采动影响

2.1 充分采动状况

地表移动盆地是在工作面推进过程中逐渐形成的,一般当回采工作面自开切眼推进的距离相当于采深的1/4~1/2时,开采影响波及地表,引起地表下沉[21]。16031上分层工作面平均采深约646.1 m,因此当推进至162~323 m时,地表开始下沉。经验表明,当采空区的长度和宽度均达到和超过1.2~1.4倍的平均开采深度时,地表方可达到充分采动。根据16032工作面开采参数,显然走向和倾向长度均不能满足充分采动条件,因此16032工作面沿走向和倾向都为非充分采动,地表沉降实测同样证实此结果。诸多离层注浆充填工程经验表明,非充分采动条件下的覆岩离层注浆充填对地表减沉是有效的。

2.2 最大下沉角与离层水平位置关系

最大下沉角对确定覆岩离层的水平位置有重要参考意义。最大下沉角θ为倾斜主断面上由采空区的中点和移动盆地最大下沉点的连线与水平线之间沿煤层下山方向一侧的夹角。在缓斜或倾斜煤层条件下,θ随煤层倾角的增大而减小。16032下分层工作面地表下沉盆地最大下沉点与工作面中心点沿倾斜方向的平距L为178.7 m,据此反推最大下沉角约为:

式中:H为工作面中心埋深,取648.9 m。

计算得16032下分层工作面最大下沉角θ=74.6°,缓斜煤层最大下沉角与离层水平位置关系如图3。

图3 缓斜煤层最大下沉角与离层水平位置关系Fig.3 Relationship between maximum subsidence angle of gently inclined coal seam and horizontal position of separation layer

根据最大下沉角,可推测各岩层下沉最明显的中心区。理论上,这些中心区的连线应与最大下沉角相符,即图3中的红线。根据最大下沉角可确定离层水平位置。

2.3 重复采动影响

岩层和地表在经受过1次采动影响并产生移动破坏后再一次经历采动影响。重复采动的覆岩及地表的移动破坏规律可较上分层首次采动发生显著变化。

1)地表下沉量增大。首次采动后,破裂岩体经历了碎胀至压实的过程;在重复采动时,这部分碎胀难以再次碎胀。此外,首次采动裂隙可在重复采动时闭合,使地表下沉量增大。16032下分层重复开采后的地表下沉速率达2.45 mm/d,下沉剧烈。前期预计最终下沉量为1 200 mm,但截至2020年3月,工作面距离停采线还有80 m时已累计下沉超过1 500 mm,说明了重复采动可诱发地表下沉量增大,覆岩活动剧烈,将影响离层注浆目标层位与注浆时空顺序。

2)地表非连续破坏概率增加。重复采动易诱导地表产生非连续破坏,甚至突然出现大断裂现象,对地表建筑物损害较大。目前在距离16032工作面170 m的马坟村北部耕地出现明显裂缝。

3 覆岩离层注浆充填井下钻孔方案

3.1 覆岩离层可注性分析

16032工作面中部上覆基岩厚度496.7 m,基岩厚度较大,且存在明显的硬岩层和多层关键层,有利于较大离层空间的形成。亚关键层2和主关键层均处于弯曲下沉带内,在这2层关键层之间的砂岩层和泥岩层交替出现,呈现软硬岩互层,为离层萌生创造了良好的地层条件,因此这2层关键层各自下方的离层以及其间的软硬岩交互出现区域可作为充填注浆目标区域。

根据古汉山以往埋深和采厚类似的采煤工作面的实测结果,充分采动下沉系数qa达0.87;16031上分层工作面开采完毕后,地表最大沉降量约685 mm,下沉系数qf约为0.255,说明远远未达到充分采动。保守估计地层中的累计垂向空隙hk为:

式中:Mup为16031上分层工作面采厚,取2.8 m。

经计算,hk=1.722 m。

受16032下分层工作面重复采动影响,充分采动下沉系数将增大,可采用下式计算[22]:

式中:qr为重复充分采动下沉系数;a为下沉活化系数,取0.2。

计算得qr=1.04。同理于式(3),在16032工作面回采期间地表下沉量达1 200 mm时的覆岩累计垂向空隙hk=(1.04-1.2/5.1/cos16°)×5.1=4.08 m,覆岩横向离层裂隙发育仍较充分,应抓住此时机开展注浆工作。

16032工作面北侧的西翼运输大巷(图1)内已布置有注浆管路,因此可充分利用此已有的注浆系统实施井下钻孔覆岩离层充填注浆工程,可显著降低离层充填注浆成本。

3.2 井下钻孔方案

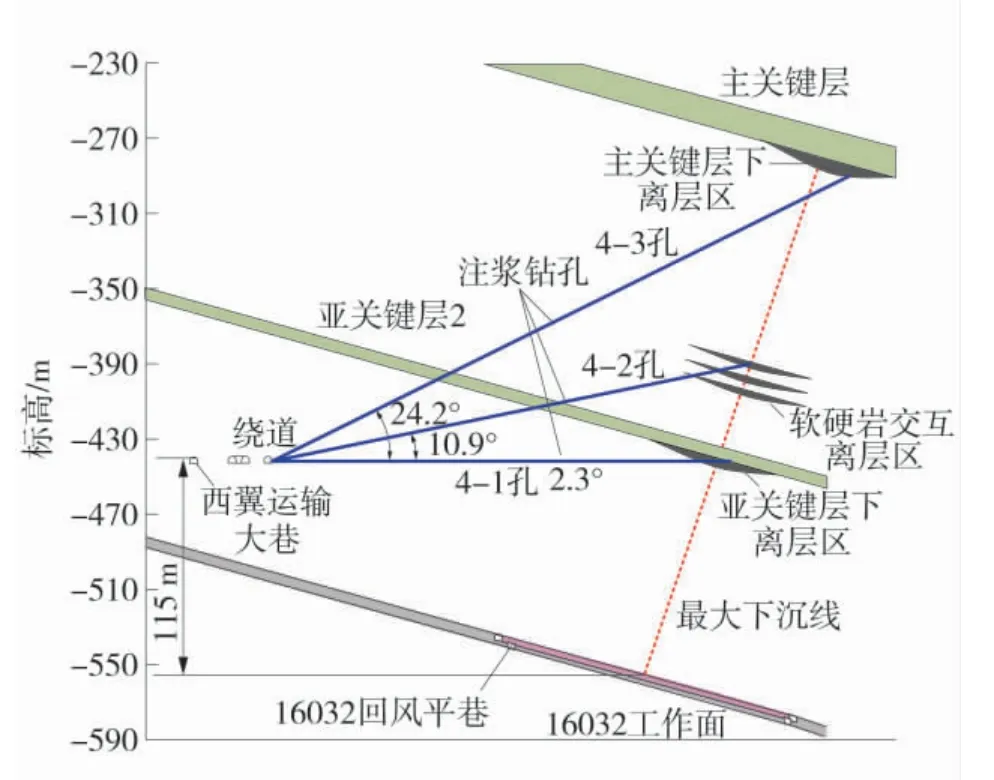

采用在西翼运输大巷做钻场方式向16032工作面覆岩打钻进行离层充填注浆。借鉴其他矿井的覆岩离层注浆钻孔终孔间距,结合16032工作面走向长度,在西翼运输大巷内布置5个钻场,每个钻场各打设3个注浆钻孔。工作面回采后,覆岩沉降和离层是1个由下至上逐步发展的过程,因此各钻场的3个钻孔设置不同终孔高度,由下至上分别指向亚关键层2下方离层区、亚关键层2与主关键层间的软硬岩交互区、主关键层下方离层区,且终孔位置大致位于最大下沉线附近。4#钻场井下分阶段多靶区覆岩离层注浆钻孔方案如图4。图4显示了4#钻场中3个钻孔(4-1、4-2、4-3)的倾斜角度;这3个钻孔位于同一垂直剖面上。4#和5#钻场在西翼运输大巷绕道内施工,以期对地表官庄养殖场进行针对性保护;3#钻场的终孔位置大致位于16032工作面走向中部,有利于对下沉最大点附近的覆岩离层进行注浆。相邻钻场钻孔终孔位置在走向上间距分别为100、100、100、80 m,5号钻场钻孔终孔在走向上距停采线50 m。

图4 4#钻场井下分阶段多靶区覆岩离层注浆钻孔方案Fig.4 Underground multi-target strata separation grouting drilling scheme by stages in 4#drilling site

4 工业性试验

因4#钻场紧随16032工作面回采,覆岩离层将经历完整的由下至上垮落和离层过程。从试验角度,应优先对4#钻场进行钻孔施工和注浆工作。2020年2月至3月共施工注浆钻孔3个,由下至上编号分别为4-1、4-2和4-3,且应按照由下至上的顺序,实施分阶段、分靶区注浆。

所采用的注浆液是由粉煤灰、黄土、水基本按照3∶0.5∶1.2的质量比混合而成,浆液质量分数约65%~75%,密度约1 200~1 400 kg/m3。黄土对于改善注浆液固结效果及承载强度有重要作用。若粉煤灰供应量不足,可采用石粉或煤泥代替。石粉的主要成分为二氧化硅和碳酸钙,其细度和浆液比例与粉煤灰应一致。经实验室配比试验表明,煤泥与水的比例为1∶1时,浆液黏度与上述粉煤灰浆液较为接近,同样应添加适量黄土以提高固结效果。

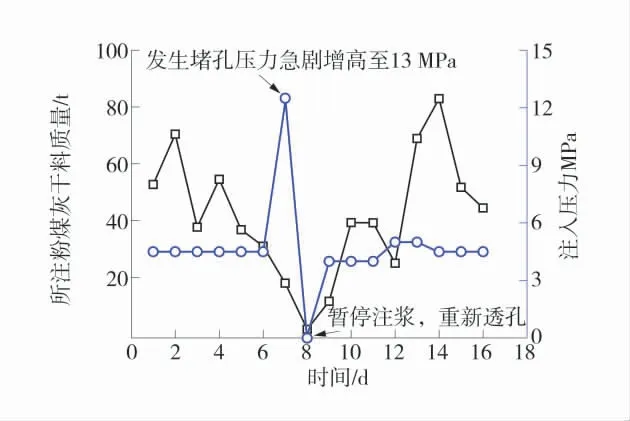

4-1孔设计孔深300 m,方位角101°,钻孔倾角2.3°;钻进至212 m时钻孔出水,涌水量5 m3/h,说明钻孔有可能穿过离层含水区或含水层。3月11日,孔深达到250 m时进行首次粉煤灰注浆试验,浆液密度为1 200 kg/m3,当注入34.22 t后压力便达到10 MPa,后续难以注进,此现象说明孔深250 m处不是理想离层区。透孔后,于3月30日钻进延伸至300 m孔深位置,此位置正好是图4中穿过最大下沉线的亚关键2下方离层区,然后进行第2次注浆试验,此时钻孔终孔滞后工作面约100 m。4月6日共注入粉煤灰干料51.9 t,地面注浆泵表显示注浆压力为4~4.5 MPa。此后,粉煤灰浆液可连续不断注入,注浆压力大致维持在4~4.5 MPa,但注浆第7 d由于堵孔使得注入压力急剧增至13 MPa,经透孔后恢复正常。第12 d后,随着粉煤灰注入量增加至82.65 t/d,注入应力并无明显增大,说明亚关键层2下的离层空间快速发育,注浆量稍显不足,后期仍需增大注浆量,保证减沉效果。4-1孔注浆试验曲线如图5。

图5 4-1孔注浆试验曲线Fig.5 Grouting quality curves with time of borehole No.4-1

4-2孔钻孔方位角120°,倾角10.9°,于4月14日开始注浆试验,注浆第2日注入44.5 t粉煤灰干料,但注浆压力增至10 MPa,第3日注浆压力为13 MPa,注浆压力过大。这说明亚关键层2上方的软硬岩交互区的离层尚不发育,现阶段应仍以4-1孔注浆为主,待4-1孔注浆压力显著增大且确定4-1孔所在离层靶区基本充填密实后可逐步对4-2孔和4-3孔进行注浆。

值得注意的是,塌孔、堵孔、离层闭合或离层充填密实都可使注浆压力突然增大。实践中,若发生注浆压力突然增大现象,可将粉煤灰浆液置换为清水加压脉冲式注入,尝试透孔。若注入压力逐步恢复正常,则说明是由于塌孔或堵孔造成注浆压力增大。

截至2020年12月,所有钻孔注浆工作已全部完成,地表累计最大下沉值为1.525 m,较注浆前下沉了0.3 m左右;且10月~12月内最大下沉值仅增加了2 mm,采动影响范围内的马坟村民房未出现任何开裂情况,说明地表下沉得到了有效控制。

5 讨论

5.1 关键层判别准确性的影响

关键层判别的准确性对井下钻孔覆岩离层注浆效果有直接影响。地面钻孔离层注浆一般采用垂直孔,可实现1孔穿多个离层区,容错性好。但对于井下直孔注浆方式,1个钻孔只能服务于1个离层靶区,一旦终孔位置不合理,注浆效果将严重受影响。为提高井下注浆效果,可采用造斜钻孔技术实现一孔穿多层离层。

实际上,受地层产状稳定性、岩体结构以及岩石物理力学性质测试准确性等的影响,关键层位置及离层靶区的准确识别是较为困难的。通过对比16032工作面范围内多个地质钻孔岩层柱状,发现岩层厚度差异较大,直接影响关键层的稳定性。此外,同一区域岩层所经历的历史地质构造运动频次不尽相同,岩体结构及工程岩体质量参数不易准确获得,某些节理间距大于岩样尺度的节理岩层可能表现出“岩样强度高但宏观岩体强度低”的特点,岩体裂隙的分形维数不变性在小于某一尺度后不再适用,干扰硬岩层及关键层判别。钻孔柱状图关于厚岩层层理及结构面特征的描述精度也直接影响关键层分析计算。因此,在实施井下钻孔覆岩离层注浆时,不仅应参考覆岩关键层位判别结果,还应根据覆岩柱状分阶段多次探索最合理的离层注浆层位。

5.2 关键层破裂与地表下沉的关系

关键层理论认为,主关键层破断前地表沉降量较小,破断后地表开始急剧下沉,但覆岩沉降的时效规律及机理至今仍不清晰。关键层和离层分布特征是由底层序列及其物理力学参数决定的,与工作面采高无关,因此在上、下分层开采期间都进行离层注浆充填是最为理想的。但由于历史原因未能及时在16031上分层开采过程中进行离层注浆充填,导致在16032下分层工作面开采时,地表最大下沉量已超1 200 mm(含16031上分层工作面采动沉降量),因此主关键层最大下沉量也大于1 200 mm,必然发生损伤或破裂。受开采尺寸影响,16032工作面在相当长时间内将处于非充分采动阶段,覆岩将逐步沉降然后趋于稳定,大量离层残留于地层中。因此,非充分采动条件下,虽然地表已发生明显沉降、关键层也已损伤破裂,但归因于岩体破裂膨胀扩容效应和地层水平应力挤压作用,损伤的关键层仍具有一定承载能力维持离层。此时对16032工作面覆岩离层进行充填,对于减缓后续开采相邻1605工作面采动影响,积累井下注浆工程经验仍有意义。许多工程实践表明,覆岩离层充填对非充分采动条件下地表减沉仍然是有效的。非充分采动下待沉降量将以采空区碎胀和离层形式体现,但离层垂向分布特征和随时间变化规律有待进一步深入研究。

5.3 离层水平位置确定方法

无论对于地面钻孔还是井下钻孔覆岩离层充填方法,科学确定离层的水平位置至关重要。4-1孔分阶段多次注浆试验结果表明,根据最大下沉角确定缓斜煤层覆岩离层水平位置是可行的。最大下沉角是覆岩沉降运动在地表最大下沉点的综合体现,研究覆岩运动问题应尽可能利用、分析地表沉降数据,本研究提供了1种根据地表最大下沉点反推离层水平位置的方法与思路。此外,根据图3可知,对于多关键层覆岩结构,缓斜煤层或倾斜煤层的覆岩离层水平位置不相同,在设计钻孔位置时应充分考虑。

6 结 语

1)从综合考虑覆岩结构和地表沉降的研究思路出发,提出了根据最大下沉角确定缓斜煤层重复采动覆岩离层水平位置的方法,通过分阶段多次注浆试验验证了此方法的合理性。根据地表沉降数据可反算出最大下沉角,覆岩离层起始扩展以及离层量最大位置处于最大下沉线上。

2)提出了利用井下已有注浆管路系统、在井下布置钻场和钻孔对覆岩离层进行注浆的方法。每个钻场布置3个仰斜钻孔,由下至上分别指向亚关键层2下方离层区、亚关键层2与主关键层间的软硬岩交互区、主关键层下方离层区,终孔位置位于最大下沉线上。根据工作面开采进程和覆岩垮落程度,按照由下至上的顺序实施分阶段、分靶区注浆。

3)分析了关键层判别准确性对井下钻孔覆岩离层注浆效果的影响。对于井下直孔注浆方式,1个钻孔只能服务于1个离层靶区,为提高井下注浆效果,将来可采用造斜钻孔技术实现一孔穿多层离层。受地层产状稳定性、岩体结构以及岩石物理力学性质测试准确性等的影响,关键层位置及离层靶区的准确识别较为困难。在实施井下覆岩离层注浆时,不仅应参考覆岩关键层位判别结果,还应根据覆岩柱状分阶段多次探索最合理的离层注浆层位。