川东北高酸性气藏固井技术

——以坝南001-H1井为例

王纯全 黄 伟 刘世彬 宋 勇 严海兵 张 杨 赵启阳

(1.中国石油川庆钻探工程有限公司井下作业公司,成都 610051;2.国家能源高含硫气藏开采研发中心,成都 610051;3.中石油西南油气田公司川东北气矿,四川 达州 635000)

0 前 言

四川盆地天然气资源丰富,川东北海相地层的渡口河、铁山坡、罗家寨、滚子坪、普光、七里北构造气藏均为高含硫气藏,现已探明的高含硫天然气储量超过9 000×108m3,占全国同类天然气储量的90%以上[1]。普光气田气层中H2S 含量为15.00%~18.00%,CO2含量为8.00%~10.00%[2];罗家寨气田气层中H2S含量为9.50%~17.00%,CO2含量为7.00%~9.00%;铁山坡气田气层中H2S含量为12.56%~16.45%,CO2含量为6.36%~9.02%;坝南1井气层中H2S平均含量为14.40%,CO2平均含量为8.30%;渡口河气田气层中H2S含量为9.15%~15.00%,CO2平均含量为6.54%。这些气藏属于高含或特高含H2S、中含CO2的高酸性气藏[3]。油井水泥水化的主要产物是C-S-H(水化硅酸钙)和Ca(OH)2,高酸性气体均可与其发生反应,从而导致水泥石的渗透率增大、抗压强度降低[4-7],使油井水泥环受到严重腐蚀[8]。以坝南001-H1井为例,介绍川东北高酸性气藏固井技术。坝南001-H1 井位于正坝南西潜伏构造较高部位,飞仙关组鲕滩气藏,主要类型为构造-岩性气藏,其中H2S含量为7.14%~14.35%,CO2含量为4.43%~8.29%。气藏地层压力低,为满足高酸性气藏水泥环密封完整性的需要,上部地层封固和目的层固井是关键。

1 坝南001-H1井基本情况

1.1 井身结构

坝南001-H1 井是正坝南西潜伏构造的一口滚动评价井,目的层是飞仙关鲕滩储层。采用Ф311.2 mm钻头钻至井深3 690.00 m处,下入Φ244.5 mm+Φ250.8 mm套管进行固井,封隔上部复杂层段;Φ215.9 mm钻头钻至井深4 568.00 m,采用Φ177.8 mm尾管固井(见表1)。

表1 井身结构数据

1.2 地层压力

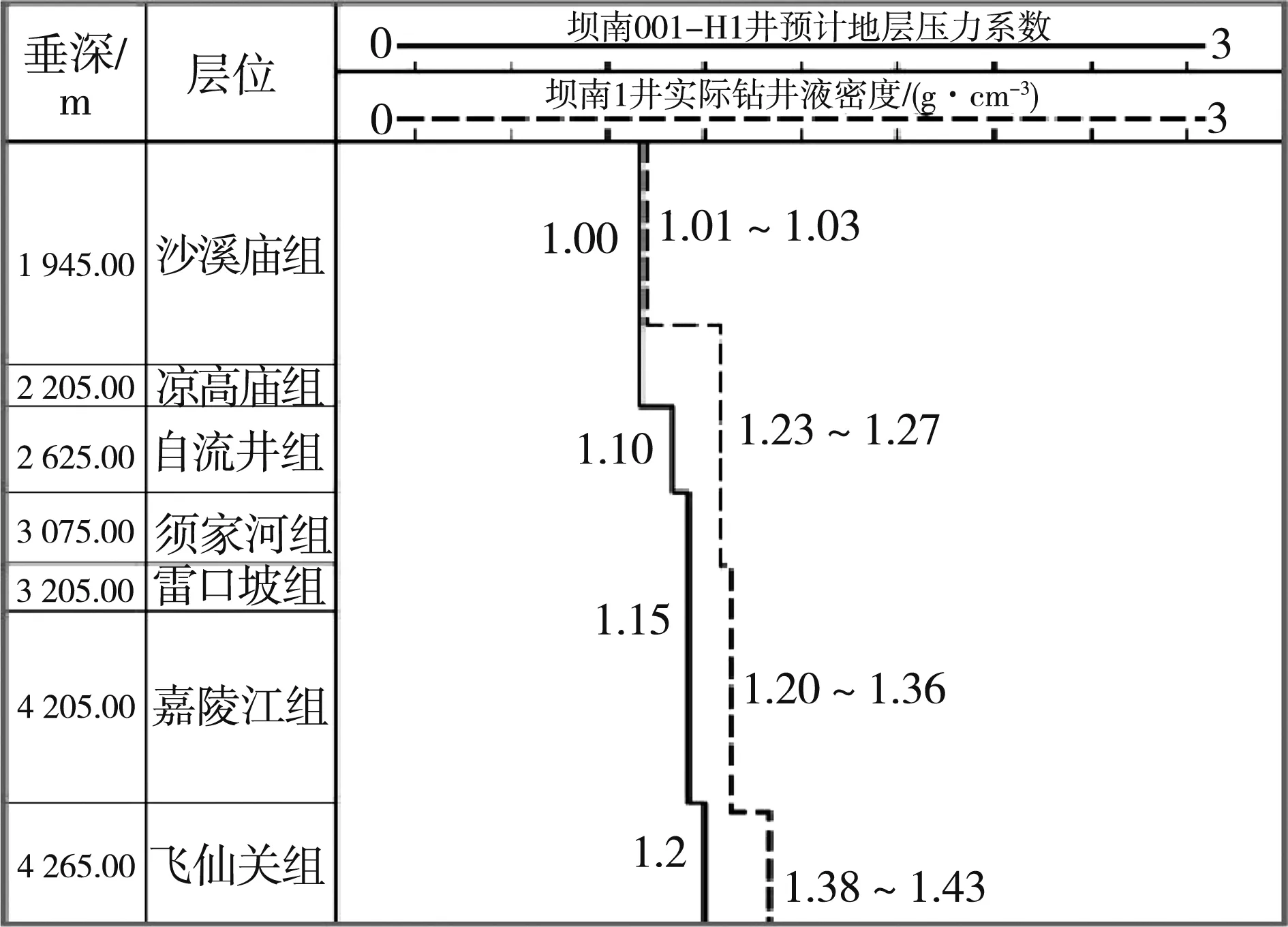

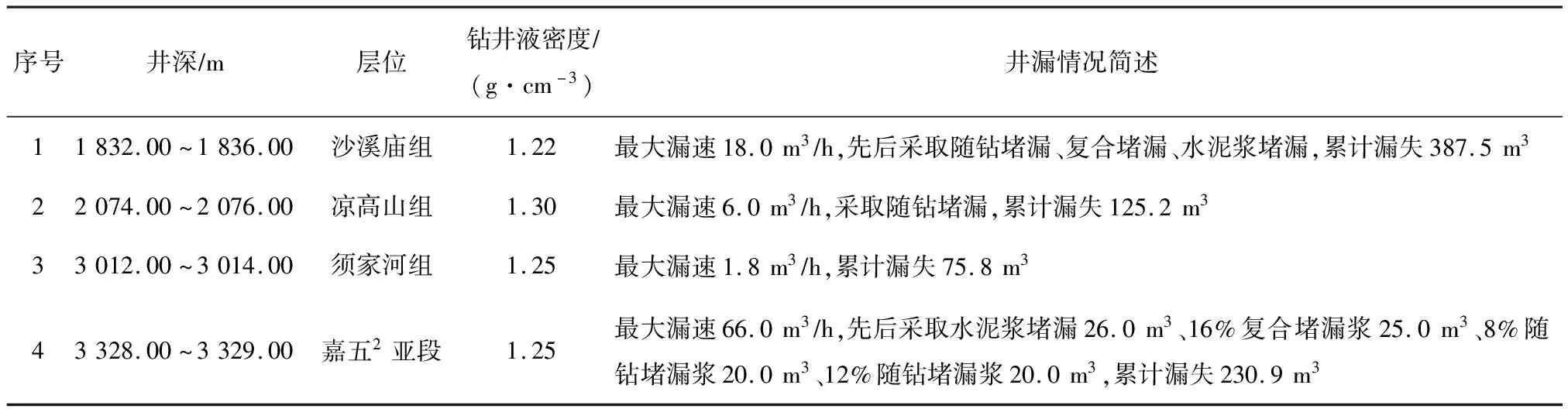

正坝南西潜伏构造位于温泉井构造主体南翼,嘉陵江组以下各层轴线与地面温泉井构造主体斜交,地腹构造与地面构造相反,褶皱强烈,断裂发育,有5 条规模较大、延伸较远的断层。坝南001-H1 井位于其中2个断层形成的断垒之间,这2个断层发育于温泉井主体构造南翼断下盘,受到来自南西方向大巴山的挤压,其走向与温泉井主体断层斜交,地层压力低,裂缝发育。根据邻井钻井和开采井资料预测,全井段中地层压力最高为飞仙关组,压力系数为1.2 g/cm3(见图1)。地层破裂压力低,钻进过程中发生多次井漏(见表2)。技术套管固井的裸眼井段承压能力低,钻井液密度只能达到1.25~1.28 g/cm3。尾管固井的裸眼井段钻进3 815.00~3 816.00 m处发生2次井漏,钻井液密度只能达到1.33 g/m3(见表3)。

图1 坝南001-H1井地层压力预测图

表2 技术套管固井的裸眼井段钻进过程井漏情况

表3 尾管固井的裸眼井段钻进过程井漏情况

1.3 酸性气藏情况

邻井罗家2井飞仙关组气藏中H2S质量浓度为125.53 g/m3,CO2质量浓度为106.88 g/m3;坝南1井飞仙关组气藏中H2S质量浓度为221.05 g/m3,CO2质量浓度为162.48 g/m3;菩萨2井飞仙关组气藏中H2S质量浓度为115.30 g/m3,CO2质量浓度为86.84 g/m3;推测本井飞仙关组气藏为高含或特高含H2S、中含CO2气藏,H2S质量浓度为110.00~221.00 g/m3,CO2质量浓度为86.84~162.48 g/m3。

2 固井技术难点及措施

2.1 固井技术难点

2.1.1 地层承压能力低

该高酸性气藏井固井要求水泥浆返至地面以确保井筒完整性,技术套管固井要同时封固沙溪庙、凉高山、自流井、须家河、雷口坡、嘉陵江组地层。沙溪庙、凉高山、须家河、嘉陵江组均存在裂缝,钻进过程中发生了多次井漏,密度为1.22~1.30 g/cm3的钻井液总漏失量超过800 m3。其间,虽多次采用桥堵钻井液和水泥浆堵漏,但钻进过程中钻井液密度高于1.25 g/cm3就会发生井漏,钻井液循环当量密度仅有1.28 g/cm3,裸眼井段地层承压能力低。水泥浆固相含量大于50%,属于高固相流体,其摩阻明显大于钻井液,水泥浆一次返至地面难。邻井LJ20井技术套管固井采用1.55 g/cm3+1.70 g/cm3低密度水泥浆,施工过程中发生井漏,水泥浆仅返至上层套管鞋,约620 m重合段环空没有被封固,未达到高酸性气藏井固井水泥浆需返至地面的要求。

2.1.2 高酸性气体对水泥腐蚀严重

CO2与H2S混合气体对水泥石的腐蚀作用是相互协同、相互抑制的。酸性气藏中的CO2渗入水泥石,与Ca(OH)2和C-S-H发生化学反应生成CaCO3、无定型硅胶等非胶结性物质。酸性气藏中的H2S与水泥水化产物反应生成CaS、FeS 和Al2S3等非胶结性物质。这些非胶结性腐蚀产物会严重破坏水泥石的结构,使水泥石内部生成大量的托勃莫莱石、C2SH(水化硅酸二钙)等多孔物质,从而导致水泥石强度降低、渗透率大幅增加[4-6]。水泥环的进一步腐蚀将严重威胁到油气井中套管柱的安全。

2.1.3 超低密度水泥浆强度低

由于减轻剂类型、粒径、抗压强度和早强剂等因素影响,国内低密度和超低密度水泥浆的强度不足。特别是密度低于1.30 g/cm3的水泥浆,其24 h强度小于14.0 MPa,很难满足封固目的层的要求[9]。

2.2 固井技术措施

2.2.1 提高地层承压能力

技术套管固井需要封固的井段中,601.10~3 690.00 m井段钻进过程发生多次井漏,主要有4个井漏层位。裸眼井段承压能力仅有1.28 g/cm3,采用堵漏钻井液和注水泥塞进行作业施工[10],耗时4个月,但裸眼井段承压能力仅提高至1.46 g/cm3。全裸眼井段承压能力低,堵漏的针对性不强,若继续提高全裸眼井段承压能力会导致作业时间长、作业成本高。

尾管固井需要封固的井段中,针对3 688.70~4 568.00 m井段,采用1.34 g/cm3的钻井液,缓慢关井增加环空压力,立压17.8~18.4 MPa,套压1.07~1.15 MPa,排量2.16 m3/min,无漏失,循环当量密度1.43 g/cm3。继续提高环空压力,立压17.9~18.6 MPa,套压1.48~1.63 MPa,排量2.16 m3/min,漏速0.8 m3/h,漏失钻井液0.7 m3,此时循环当量密度1.44 g/cm3。由于井漏井段在裸眼段上部,通过2次环空加压就可以判断出上部裸眼井段承压能力仅提高至1.43 g/cm3。

2.2.2 高强度低密度韧性防窜水泥浆

技术套管固井采用1.25 g/cm3+1.85 g/cm3韧性防窜水泥浆体系,将固井施工的最大当量密度控制在1.43 g/cm3以下,以确保固井施工时水泥浆能够返至地面。根据紧密堆积理论优化玻璃微珠、油井水泥、增强剂、玻璃微珠等固相颗粒的粒径级配[9,11],缩小水灰比,提高水泥浆的堆积率,降低水泥石的渗透率,从而提高水泥石的抗压强度。高强度低密度韧性防窜水泥浆的配方为:嘉华G级水泥+17.0%增强材料+3.0%微硅+7.5%降失水剂+0.7%稳定剂+0.4%悬浮剂+1.3%分散剂+2.0%早强剂+8.0%膨胀增韧材料+4.0%防窜增韧材料+53.0%玻璃微珠+2.3%缓凝剂+95.0%水+0.3%消泡剂+0.3%抑泡剂(百分比均为与水泥的质量比)。水泥浆在温度为63 ℃、压力为45.0 MPa、升温时间为30 min的条件下稠化289 min。水泥浆在30 ℃下养护不同时间的强度如表4所示,养护24 h后强度为5.8 MPa,满足封固目的层的要求。

表4 高强度低密度韧性水泥浆强度

2.2.3 防腐水泥浆体系

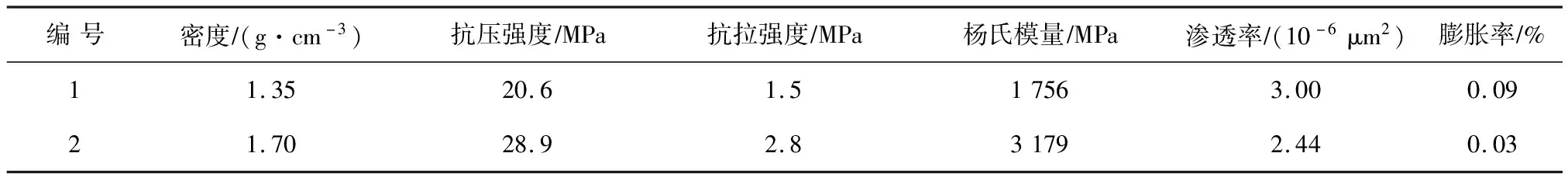

尾管固井采用1.35 g/cm3+1.70 g/cm3防腐水泥浆体系,控制固井施工的最大当量密度小于1.41 g/cm3,以确保尾管固井施工时水泥浆返至悬挂器以上。在水泥浆中加入胶乳,能明显提高水泥石的抗腐蚀能力[12-13]。胶乳与水泥水化产物的有效铰接和桥联作用可以提高水泥石的弹性[14],胶乳粒径小,可以堵塞水泥石的微孔,从而降低水泥石的孔隙度和渗透率[7],胶乳颗粒黏附在水泥颗粒表面可以防止水泥被腐蚀[6]。在紧密堆积理论指导下降低水灰比、提高固相含量,可以达到提高水泥石抗压强度的目的。防腐水泥浆的配方为:1.35 g/cm3水泥浆固相含量54.74%、胶乳加量11.00%、液固比0.52,在温度为114 ℃、压力为45.0 MPa的条件下养护48 h的强度为18.2 MPa;1.70 g/cm3水泥浆固相含量54.56%、胶乳加量6.70%、液固比0.37,在温度为114 ℃、压力为45.0 MPa的条件下养护48 h的强度为26.2 MPa。防腐水泥浆7 d的力学性能(见表5)均满足中石油韧性水泥浆技术规范。在温度为114 ℃、气体总压为10.0 MPa、H2S含量为14.35%、CO2含量为8.29%的条件下,对水泥石进行抗腐蚀实验。实验结果表明(见表6),水泥浆分别经过3、7 d腐蚀后其渗透率变化不大,均小于5×10-6μm2,强度先降低后增加至40.0 MPa,完全能满足施工作业要求。

表5 防腐水泥浆7 d力学性能

表6 1.70 g/cm3防腐水泥浆抗腐蚀性能

2.2.4 预应力固井

预应力固井技术能减小套管的伸缩、扩张等带来的微间隙,为了提高一、二层界面的固井胶结质量[15],技术套管上部和悬挂套管内采用清水顶替,提前降低套管内液体密度。在下一步作业中,将清水替换为钻井液,套管自身的弹性变化使其与水泥环的接触更紧密,提高了水泥环的密封性。尾管固井时,裸眼井段井斜60°左右,清水的漂浮作用提高了套管居中度,有利于固井质量的提高。

2.2.5 控压固井

固井施工中为了实现地层压稳而不压漏,将施工当量密度控制在1.28~1.41 g/cm3,套管下到位后钻井液密度从 1.34 g/cm3降低至1.22 g/cm3。停泵时控压2.5 MPa,固井时采用动态控压[16]方式使动态当量密度控制在1.28~1.41 g/cm3。

2.2.6 配套技术

根据等效刚度通井组合原则[17],下套管前采用三通井扶正器+钻铤的钻具组合,确保井眼畅通。为保证裸眼井段套管居中度,每根套管加1只扶正器,确保套管居中度大于70%。

3 现场应用

3.1 Φ244.5 mm技术套管固井

当Φ244.5 mm技术套管到位后,开始循环清洁井眼,再循环钻井液,钻井液密度从1.36 g/cm3降低至1.33 g/cm3。在固井泵注施工中,注入1.23 g/cm3隔离液23.0 m3、冲洗液10.0 m3、1.25 g/cm3高强度低密度韧性水泥浆125.0 m3、1.84 g/cm3韧性水泥浆26.2 m3;然后投胶塞,注入1.85 g/cm3韧性水泥浆5.0 m3、1.85 g/cm3韧性水泥浆5.0 m3;接着压胶塞,顶替1.34 g/cm3钻井液93.0 m3,排量2.4 m3/min,压力4.8~5.0 MPa;再替清水42.5 m3,排量1.6~1.8 m3/min,压力4.0 MPa,碰压至15.0 MPa。施工后期,环空返出水泥浆约15.0 m3,环空憋压2.0 MPa,候凝。

3.2 Φ177.8 mm尾管固井

Φ177.8 mm尾管到位后,循环钻井液排量逐渐提高至1.20 m3/min,无漏失。将钻井液密度从1.34 g/cm3降低至1.22 g/cm3,停泵时控压2.0 MPa坐挂悬挂器,固井泵注施工。注入冲洗液8.0 m3、1.29 g/cm3隔离液15.0 m3、1.35 g/cm3低密度防腐水泥浆17.0 m3、1.70 g/cm3防腐水泥浆8.3 m3,排量0.60~0.96 m3/min,控压0.5~2.5 MPa;投胶塞,注入1.85 g/cm3韧性水泥浆1.5 m3、1.85 g/cm3韧性水泥浆1.5 m3;压胶塞,停泵控压3.5 MPa;顶替清水14.0 m3,排量1.10~1.20 m3/min,压力0~1.5 MPa,控压0.5~2.5 MPa;再替隔离液和钻井液31.0 m3,排量1.00~1.20 m3/min,压力4.0~8.5 MPa,控压1.0~2.8 MPa;替清水5.5 m3,排量0.60 m3/min,压力6.0 MPa,碰压至15.0 MPa;停泵时控压3.5 MPa坐封管外封隔器,起钻20柱,循环关井候凝。

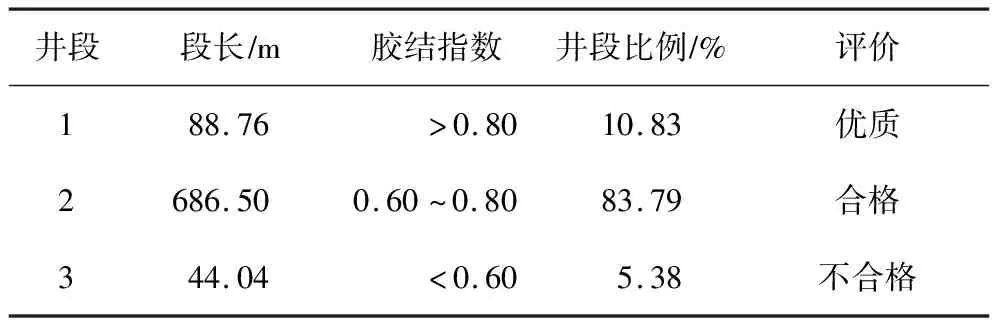

3.3 固井质量

电测技术套管固井质量井段0~3 621.00 m(见表7),水泥胶结优良井段为56.95%,水泥胶结的合格率为95.95%。电测尾管固井质量井段3 502.50~4 508.00 m(见表8、表9),水泥胶结优良井段占比为26.86%,水泥胶结的合格率为81.36%。该井经过钻井、完井、试气、生产等历时24个月的验证,井筒完整性良好。

表7 技术套管第一胶结面电测(CBL)固井质量

表8 尾管固井第一胶结面电测(CBL)固井质量

表9 尾管固井第二胶结面电测(VDL)固井质量(3 688.7~4 508 m)

4 结 语

采用注入高强度低密度水泥浆、注入防腐水泥浆、提高承压能力、预应力固井、控压固井等工艺,为坝南001-H1井技术套管和尾管固井提供了技术支持,井筒的完整性得到了初步验证,为中石油川东北高酸性气藏固井技术提供了技术借鉴。

高强度低密度水泥浆为低压易漏失井固井提供了质量保障,提高了水泥浆返至设计位置的成功率。

胶乳降低了水泥石的孔隙度和渗透率,同时,胶乳在水泥颗粒表面阻止水泥被高酸性气体腐蚀,保证了水泥环的长期完整性。