不同导流板样式下圆筒筛筛分性能仿真分析

张 望,潘 庆,罗 兵

江西耐普矿机股份有限公司 江西上饶 334100

随着磨矿工艺的发展,目前在国内外选矿厂的设计过程中,一般在磨机排矿端安装筛分设备。早在 20 世纪 70年代,加拿大尹兰德铜浮选车间已在其φ9.6 m×1.2 m湿式自磨机的排料端安装倒截锥筒筛[1]。20 世纪 90年代初,我国唐山钢铁公司石人沟铁矿研制出了一种带排料螺旋的旋筒筛,并在小型磨机上成功应用,提高了磨机的生产率[2]。目前,橡胶耐磨材料在粉磨作业中的作用越来越重要,采用橡胶筛板的圆筒筛在国内外已得到了广泛的应用[3],其具有安装方便、寿命长的优点。作为粗粒分级设备,圆筒筛在推广改造的过程中,往往存在筛孔选型、导流板设计等技术问题。其中在筛孔选型方面,国内选矿厂拥有比较成熟的生产经验。通过实际调研,在筛孔规格相同时,圆筒筛在不同导流板样式下,其筛分特性存在较大差异。基于此,笔者采用离散元分析软件ROCKY 建立仿真模型,研究导流板样式对筒筛物料筛分性能的影响。

1 圆筒筛的原理及结构特点

1.1 原理

圆筒筛安装在磨机出料口或出料喇叭口上,是一种按筛孔尺寸进行筛分的粗粒分级设备。当磨机处于工作状态时,矿浆在磨机内部通过矿石自身或磨矿介质的冲击、研磨和磨剥作用完成有用矿物的解离,然后经由出料口或出料喇叭口流入圆筒筛。矿浆从圆筒筛的进料端给入,圆筒筛不断绕轴线转动,使得筛面与矿浆交替接触。矿浆中,小于筛孔的物料从筛孔通过,流入泵池形成筛下物;大于筛孔的物料或碎钢球从出料端排出,形成筛上物。

1.2 结构特点

圆筒筛主要由筛架、筛面和导流板等组成。筛架通常是悬臂结构,设计上要满足疲劳强度要求,以保证圆筒筛运转时平稳可靠。筛面可定制不同规格的筛孔,能满足不同的生产工艺要求,筛选范围很大。导流板有不同的结构样式,其主要作用在于:一是阻挡矿浆以增加筛面与矿浆的接触面积,二是强制排出粗颗粒或碎钢球。圆筒筛的使用寿命长,安装、维护方便,检修成本很低,操作简单,粗粒分级效率高,广泛应用于冶金、煤炭、化工、选矿等行业,特别适合中、细碎物料的分级筛选。

2 圆筒筛的仿真分析

2.1 几何模型

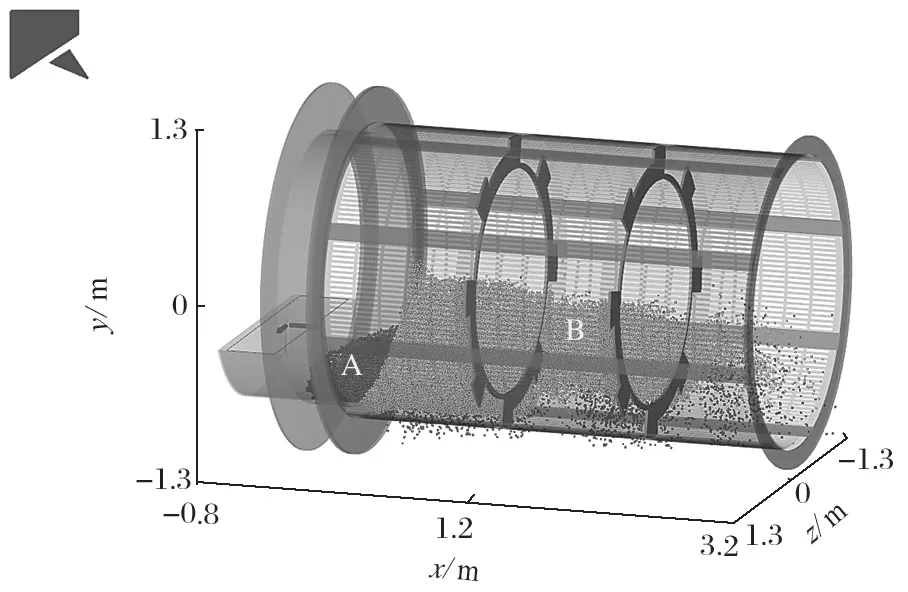

利用三维软件 UG 建立了圆筒筛物料筛分的简化几何模型,如图 1 所示,主要包括三部分:给料区、筛分区和导流区。给料区由料框和短接组成,物料颗粒在料框内生成,经由短接流入圆筒筛的筛分区进行筛分。筛分区由筛面和筛架组成,设置筛面直径为2 070 mm,长度为 3 220 mm,筛孔大小为 20 mm。根据选矿厂的圆筒筛结构,将导流区设为开口式,由两圈开口环组成。

图1 圆筒筛的几何模型Fig.1 Geometric model of trommel

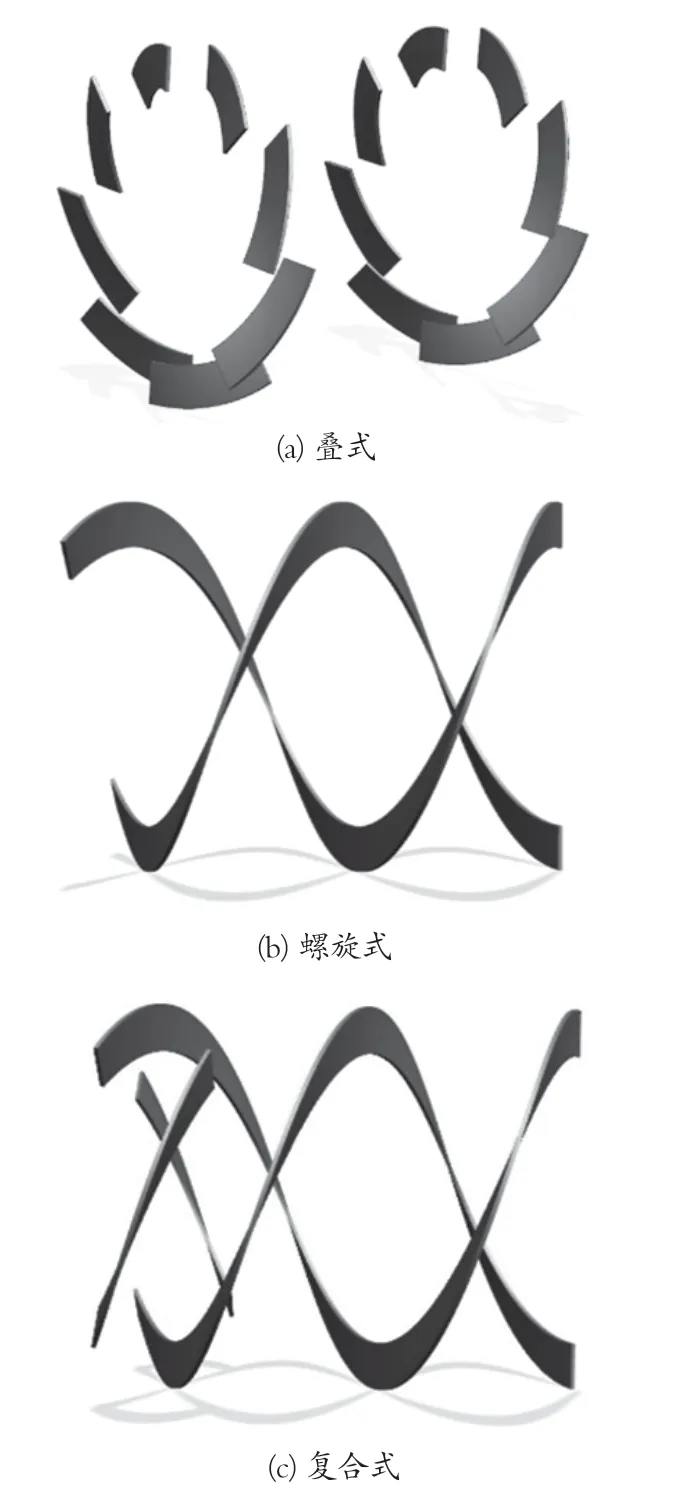

此外,建立了 3 种不同样式导流板的几何模型:叠式、螺旋式、复合式,如图 2 所示。叠式由两圈导流板组成,分别设置在筛面的进、出料端;螺旋式则从进口连续螺旋到出口;复合式综合上述两种类型,导流板在进料端按叠状分布,再连续螺旋到出料端。

图2 3 种导流板的模型Fig.2 Model of three types of guide plate

圆筒筛筛分的几何模型最终以 IGS的格式导入到离散元分析软件 ROCKY 中,如图 3 所示。

图3 ROCKY 仿真模型Fig.3 ROCKY simulation model

2.2 物理模型定义

在y方向设置重力加速度为 9.81 m/s2,“法向力模型”设为由 Walton &Braun 提出的迟滞线性弹簧模型[4],“切向力模型”则设为经典的线性弹簧库仑极限模型。由于颗粒的生成数量较多,将软化系数设为0.1,允许颗粒在仿真过程中局部重叠,来减少模拟所需的时间。

2.3 前处理设置

2.3.1 颗粒入口和运动参数

在给料区的料框上方定义颗粒入口,如图 4 所示,颗粒落料从仿真开始直至结束,以更好地模拟圆筒筛实际运行时的筛分情况。将仿真时间设置为 15 s,颗粒生成数目为 138 045 个,设置入料颗粒的粒度组成如表 1 所列。设置料框速度为 0.72 m/s,平移运动,将颗粒送入圆筒筛的进料端。设置圆筒筛速度为 12 r/min,匀速转动,模拟圆筒筛的稳态运转。

图4 颗粒入口Fig.4 Particle inlet

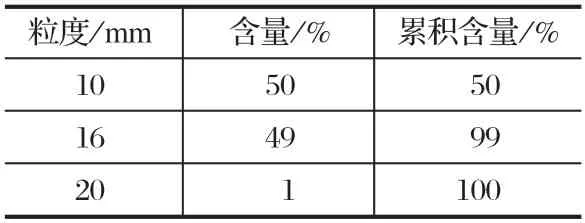

表1 颗粒粒度组成Tab.1 Composition of particle size

2.3.2 材料和求解参数

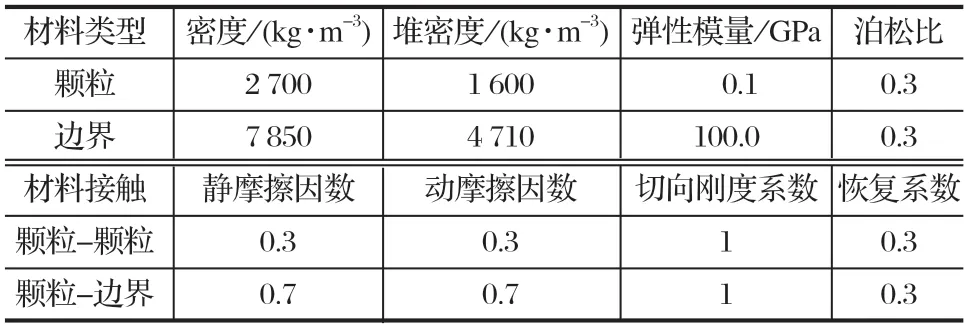

定义相关的材料参数,如表 2 所列。

表2 定义材料参数Tab.2 Definition of material parameter

将仿真时间设置为 15 s,仿真步长设置为 0.05 s,优先选择 GPU 进行求解计算,可以提高模拟过程的计算速度。

笔者导入叠式、螺旋式和复合式 3 种样式导流板进行模拟计算,提取筛分性能的相关数据进行分析对比。

2.3.3 圆筒筛筛分性能的结果分析

圆筒筛的离散元仿真模拟结果如图 5 所示。颗粒从仿真开始时落料,经由短接流入圆筒筛。在物料筛分的仿真模拟过程中,大约在 1 s 后,颗粒透过筛面形成筛下物;随着圆筒筛的持续运转,颗粒在 12 s 时从圆筒筛出料端流出形成筛上物。笔者将颗粒的初始颜色设置为红色 (见图中 A 部分),颗粒流入圆筒筛的内部时会变为绿色 (见图中 B 部分),以直观地看到颗粒随着圆筒筛运转排出的过程。

图5 仿真结果Fig.5 Simulation results

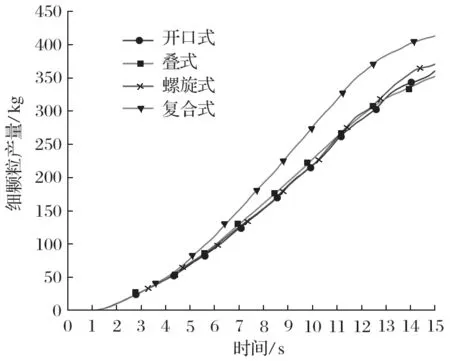

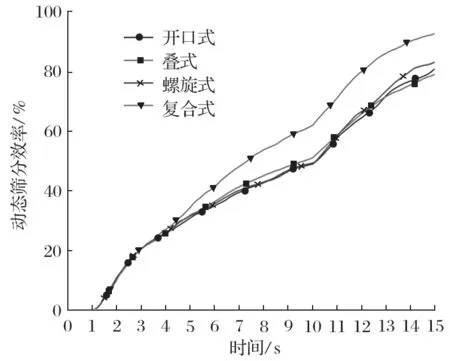

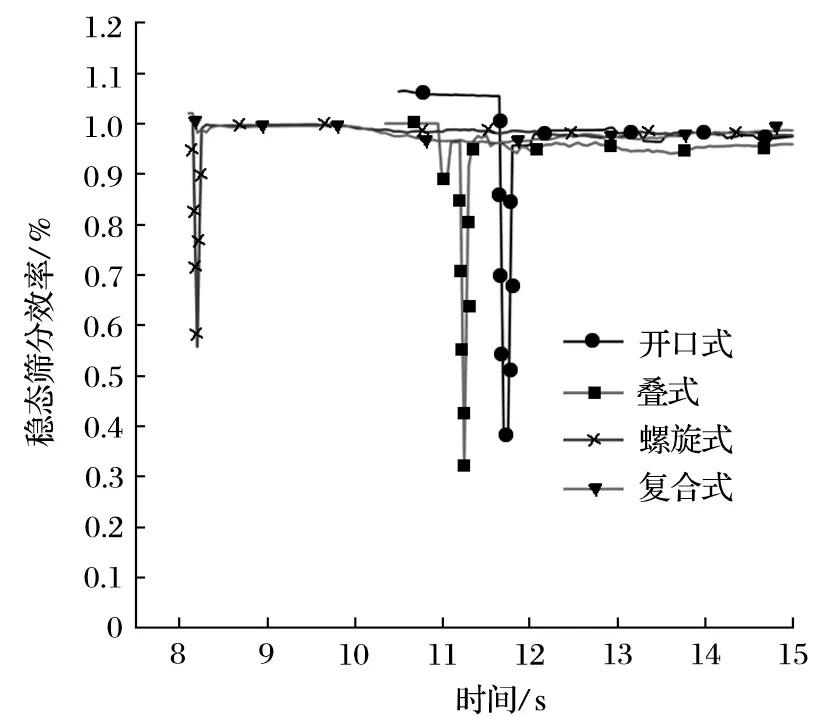

圆筒筛筛分模拟完成后,笔者通过 ROCKY 软件的后处理功能提取数据并整理,得到圆筒筛的细颗粒产量、动态筛分效率和稳态筛分效率随时间变化的规律,结果如图 6~ 8 所示。

图6 细颗粒产量的变化Fig.6 Yield variation of fine particles

图7 动态筛分效率的变化Fig.7 Variation of dynamic sieving efficiency

如图 6、7 所示:在仿真模拟的前 4 s,圆筒筛在不同导流板样式下的细颗粒产量和筛分效率基本相同;在 4 s 后,复合式导流板下单位时间内细颗粒产量最高、动态筛分效率最好,螺旋式次之,叠式、开口式最差。

如图 8 所示:在复合式和螺旋式导流板下,圆筒筛的稳态筛分效率相对平稳,在 8 s 后,大颗粒及时从圆筒筛的出料端排出,以便筛面对细颗粒进行充分筛分;在叠式和开口式导流板下,圆筒筛的稳态筛分效率则波动明显,在 11 s 后,大颗粒才从圆筒筛的出料端排出,大颗粒的沉积会影响细颗粒的透矿,圆筒筛的筛分性能略差。

图8 稳态筛分效率的变化Fig.8 Variation of steady sieving efficiency

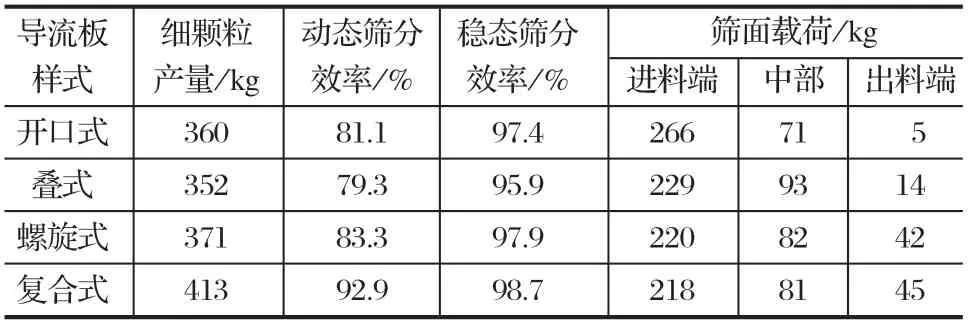

为直观对比圆筒筛在不同样式导流板下的筛分性能,笔者将模拟提取的相关数据进行了汇总,对比结果如表 3 所列。

表3 不同导流板下圆筒筛筛分性能的对比Tab.3 Comparison of sieving performance of trommel with various type of guide plate

综合图 6~ 8 及表 3 可以看出:在物料筛分稳定后,圆筒筛在复合式导流板下具有最高的细颗粒产量、动态筛分效率和稳态筛分效率,单位时间内细颗粒产量同比提高 14.7%,动态筛分效率在 15 s 时达到 92.9%,稳态筛分效率保持在 98.7%;螺旋式次之,开口式、叠式则最差。此外,对比圆筒筛在不同导流板样式下的筛面载荷,复合式和螺旋式导流板能将筛面载荷分布后移,圆筒筛的进料端筛面载荷同比下降 20.9%,降低了物料在筛面的料层厚度,使得物料与筛面接触更充分,进一步体现其筛分性能好的特性。

3 圆筒筛改造的应用情况

3.1 筛分性能的评估方法

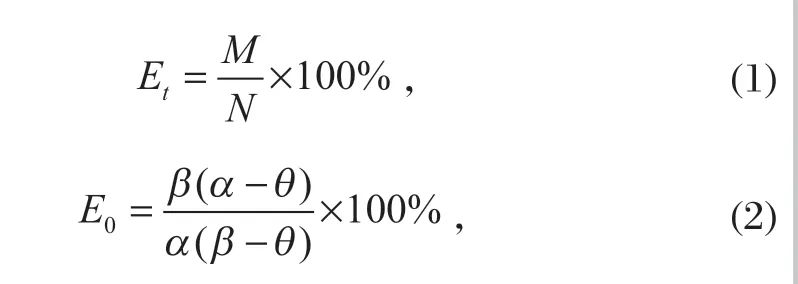

笔者以 10 mm 细颗粒的动态筛分效率[5]Et和稳态筛分效率E0作为评价指标,能够直观地从数据上看出,筛面有物料堆积时细颗粒的实时筛分情况,以及圆筒筛在物料筛分稳定后的筛分效率,从而对比分析出 4 种不同导流板样式下圆筒筛的筛分性能。

式中:M为t时刻筛下物中细颗粒的总质量,k g;N为t时刻物料中所含细颗粒的总质量,kg;α为给料中小于 10 mm 粒级的含量,%;β为筛下产品中小于10 mm 粒级的含量,%;θ为筛上产品中小于 10 mm粒级的含量,%。

3.2 圆筒筛改造的使用效果

某选矿厂球磨机后圆筒筛在开口式导流板下,运行时会吐出矿浆和细颗粒,筛上物料堆比较潮湿,且堆积速度快,工人操作环境差,清理工作强度高。

对筛上物料堆取样筛析后,得到筛上物的粒度组成,如表 4 所列。

表4 筛上物的粒度分布Tab.4 Size distribution of oversize product

由表 4 可以看出:受圆筒筛吐出矿浆的影响,筛上物粒度在 5 mm 以下占比 64.29%,不利于选厂经济效益的提高。

为了解决选矿厂球磨机后圆筒筛吐出矿浆的问题,笔者运用离散元分析软件 ROCKY 对圆筒筛在不同导流板样式下的筛分性能进行了仿真分析。以 10 mm 细颗粒的动态筛分效率和稳态筛分效率作为主要评价指标,发现圆筒筛在复合式导流板下细颗粒的处理能力提高了 14.7%,具有最好的筛分性能。基于此,将现场圆筒筛的导流板结构由开口式改为复合式。

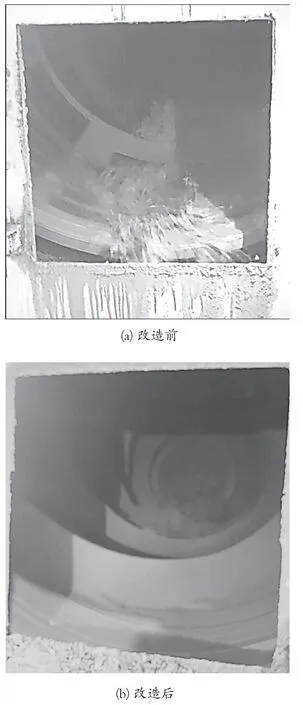

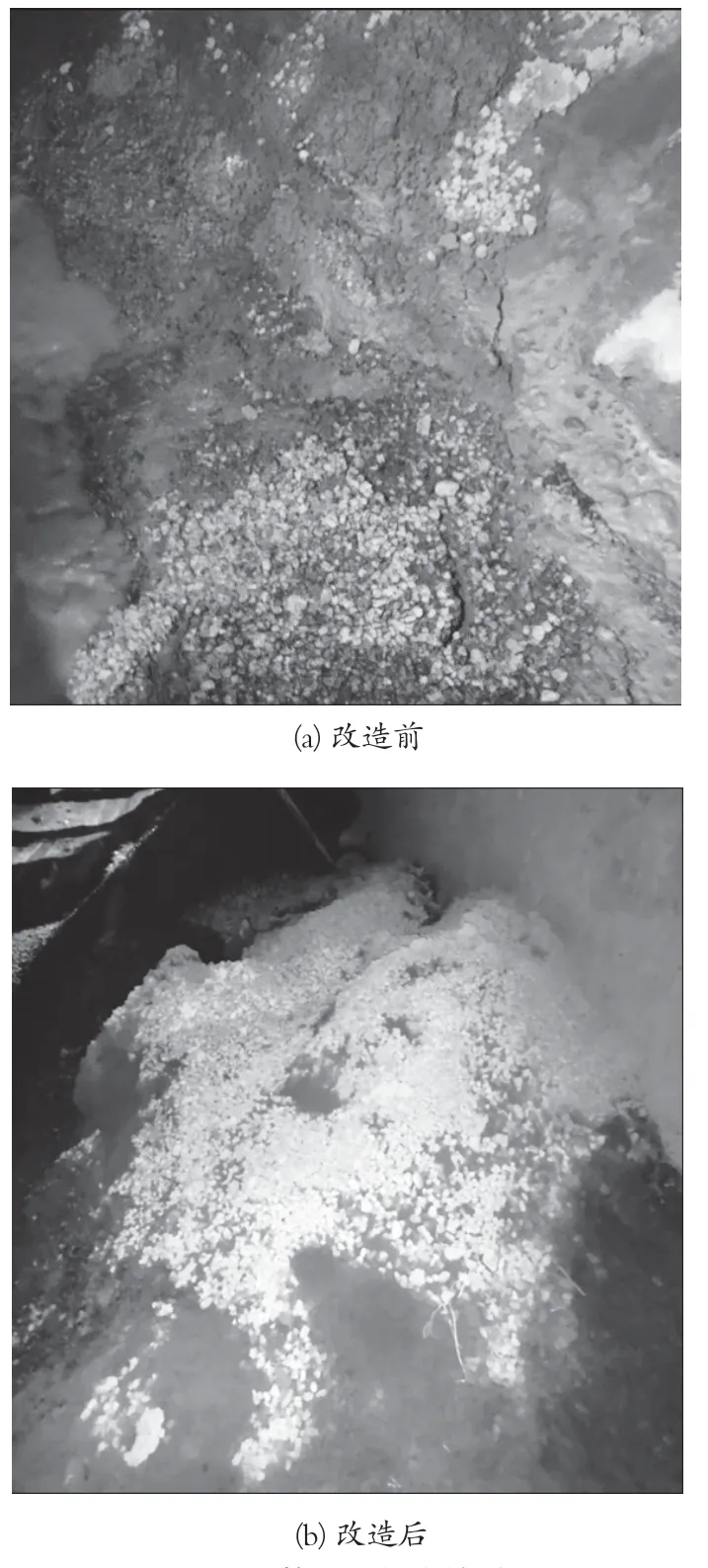

导流板结构由开口式改为复合式后,解决了选矿厂圆筒筛出料端吐出矿浆和细颗粒的问题,筛上物料堆相对干燥,堆积速度缓慢,筛上物粒度在 5 mm 以上占比不小于 90%。其改造前后及使用效果如图 9、10 所示。

图9 导流板结构的改造Fig.9 Structural transformation of guide plate

4 结论

随着矿山选矿厂的发展,受场地限制以及筛孔尺寸的工艺需求,往往通过改变圆筒筛的结构设计来提高筛分性能。实际调研发现,在筛孔规格相同时,圆筒筛在不同导流板样式下,其物料筛分特性存在较大差异。

图10 筛上物料堆的对比Fig.10 Comparison of oversize product pile

(1) 以 10 mm 细颗粒的动态筛分效率和稳态筛分效率作为主要评价指标,研究了圆筒筛在开口式、叠式、螺旋式和复合式导流板下的筛分性能。在模拟过程中,复合式导流板发挥其阻挡矿浆、强制排矿的两大特性,将筛面载荷分布后移,进料端载荷同比下降20.9%,同时使得物料与筛面充分接触,圆筒筛细颗粒产量同比增长 14.7%。研究表明,圆筒筛在复合式导流板下具有最高的细颗粒产量、动态筛分效率以及稳态筛分效率。

(2) 根据采用离散元仿真模拟的结果,将选矿厂圆筒筛的导流板样式由开口式改为复合式,解决了圆筒筛吐出矿浆的问题,筛上物粒度在 5 mm 以上的颗粒占比由 35.71% 提高到至少 90%。选矿厂圆筒筛的筛分性能明显提高,筛上物料堆相对干燥、堆积速度慢,有效改善了工人的操作环境和清理工作强度,提高了选矿厂的经济效率。

(3) 离散元分析在矿山领域有着广泛的应用,能够有效地模拟大量颗粒的运动过程。但是,目前矿山圆筒筛采用离散元方法来辅助设计较少。利用软件模拟构建物料筛分模型,能够为选矿厂圆筒筛的筛孔选型、导流板设计、中间排料装置设计提供切实可行的改进措施和依据,以便提高圆筒筛的筛分性能,改善筛下产品的粒度组成,降低球磨机的循环负荷,延长渣浆泵等设备的使用寿命,提高选矿厂的经济效益。

(4) 在矿山的筛分设备领域,离散元分析将成为一种高效、可行的辅助设计方法。离散元分析还能与流体分析结合,构建矿浆流动的固-液耦合模型,以进一步提高软件仿真模拟的准确性。此外,离散元分析还能对磨损进行设置,能研究矿浆对筛面的磨损影响,来合理选取筛面厚度和筛孔位置。