球磨机驱动轴轴向力测试与分析

董晓明,康清华,熊 健,张丰松

1洛阳矿山机械工程设计研究院有限责任公司 河南洛阳 471039

2矿山重型装备国家重点实验室 河南洛阳 471039

3国家矿山机械质量检测检验中心 河南洛阳 471039

球磨机作为将固体物料细化制粉的关键设备,在水泥、电力、冶金、化工、建筑、金属矿及非金属矿选矿厂以及国防工业等多个行业有广泛应用,尤其在当前选矿产业中,球磨机占据着十分重要的地位。

轴向力是旋转机械的重要工作参数,是影响其使用寿命的重要因素之一。过大的轴向力会加速轴承的损耗,使转子产生轴向窜动,噪声变大,整体负载加重,严重时会造成烧瓦、断轴、密封隔板的损坏等故障,给企业造成巨大经济损失。因此测量旋转机械轴向力,获取其受力状态具有十分重要的意义。当前轴向力测量多数采用的是推力轴承、传力环、应变电测法等测量手段,取得了一定的成果[1-2]。

某矿山球磨机驱动轴轴承内腔剥落、滚珠异常磨损,使用寿命短。轴承一旦损坏需连同驱动轴一起返厂维修,不仅运输费用高,而且维修时间长,严重影响正常生产,给用户造成了较大经济损失。球磨机工作现场环境复杂,条件恶劣,驱动轴可供安装传感器空间狭窄。无线应变电测法采用无线网络进行数据传输,数据传输可靠,解决了在球磨机驱动轴上引出信号线困难的问题。采用电阻应变片结构简单,经济准确度高,占用空间小,同时还具有安装、操作方便等优点,适用于球磨机现场条件恶劣工况测试[3]。因此采用无线应变电测法对矿山球磨机驱动轴轴向力进行测试。

1 轴向力的测试

1.1 测试系统组成

测试系统采用北京必创无线应变采集系统。整个测试系统主要由传感器 (电阻应变片)、SG401 无线应变节点、无线接收网关、计算机 4 部分组成。该无线应变采集系统基于 802.15.4 标准的无线传感器网络协议。无线系统自动识别各应变节点,自主组网,无线应变节点与网关间通过天线进行通信。无线应变节点由电源模块、采集处理模块、无线收发模块组成,结构紧凑,体积小巧,可固定在驱动轴上随驱动轴一起旋转。无线接收网关通过 U SB 连接线与计算机相连,并由计算机 USB 供电。通过计算机上的 BeeData采集软件发送相关测试指令,接收和存储数据,完成整个测试过程。

1.2 驱动轴轴向力测试原理

无线应变电测法是将电阻应变片粘贴在被测构件表面,按照正确方式接入测量电路。当构件变形时,电阻应变片的电阻值将发生相应的变化,然后通过应变仪将电阻变化转换成电压的变化,再换算成应变值,从而得到被测构件表面的应变,再根据应变-应力关系确定被测构件表面的应力状态。在测量时,可根据不同测试参数 (如轴向力、弯矩等) 组成相应半桥或全桥电桥,并利用电桥的特性提高应变读数的数值[4],然后通过无线传输模式接收和存储数据。

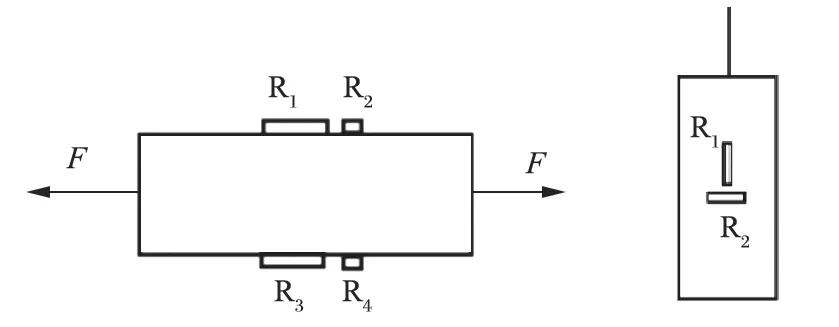

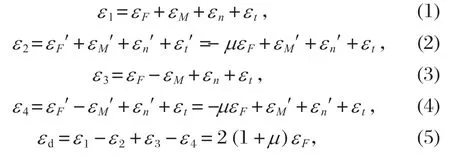

球磨机驱动轴在实际工作条件下受载模式并非是单一的,而是受弯矩、转矩、轴向力等载荷共同作用。本次测试采用无线应变电测法测试驱动轴工作过程的实时轴向力。为了准确地测量驱动轴的轴向力,选择在驱动轴的合适位置按图 1、2 所示的全桥法连接应变片 (R1,R2,R3,R4)。这样可以消除弯矩和转矩的影响,只测量其受到的轴向力。同时,采用全桥法组成的电路还可以实现温度补偿的功能,提高电路输出的准确度[5]。

图1 应变片位置示意Fig.1 Sketch of location of strain gauges

图2 应变测量桥路原理Fig.2 Principle of strain test bridge circuit

若以εF、εM、εn、εt分别代表轴向拉力、弯矩、转矩在被测点引起的应变和温度引起的应变。而ε2、ε4中由拉力引起的轴向应变′=-μεF(μ为杆件材料泊松比) 则各应变片的应变分别为

式中:ε1、ε2、ε3、ε4分别为应变片 R1、R2、R3、R4的应变;μ为泊松比,μ=0.26。

轴向力引起的应变

式中:E为弹性模量,P a;σ为应力,Pa;S为测点位置轴的截面积,m2;r为轴半径,m;F为最终轴向力,N。

2 测试结果与分析

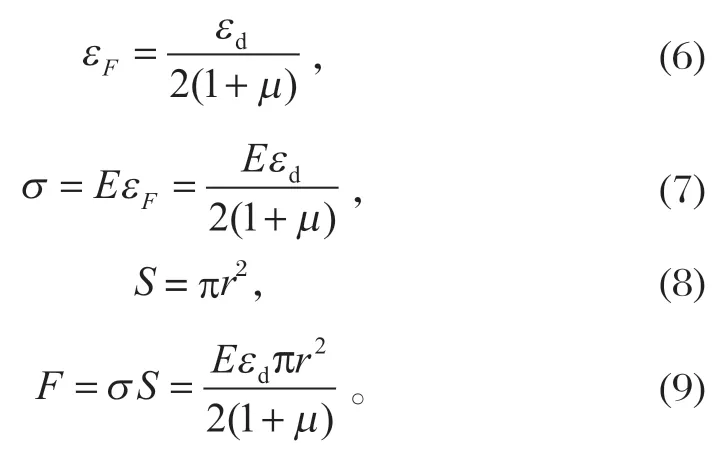

球磨机驱动轴处结构如图 3 所示。当球磨机启动时,电动机带动驱动轴转动,驱动轴中部斜齿轮驱动球磨机大齿圈转动。驱动轴自由端允许一定的轴向间隙,释放轴向力,改善驱动轴受力状态。分别在球磨机的电动机侧和慢驱侧按图 1、2 所示粘贴应变片,连接信号线。测试以球磨机静止不动,电动机未启动、气动离合器分离状态下电路调零。测试球磨机从启动到平稳运转过程中的动态轴向力。

图3 球磨机驱动轴结构示意Fig.3 Structural sketch of driving shaft of ball mill

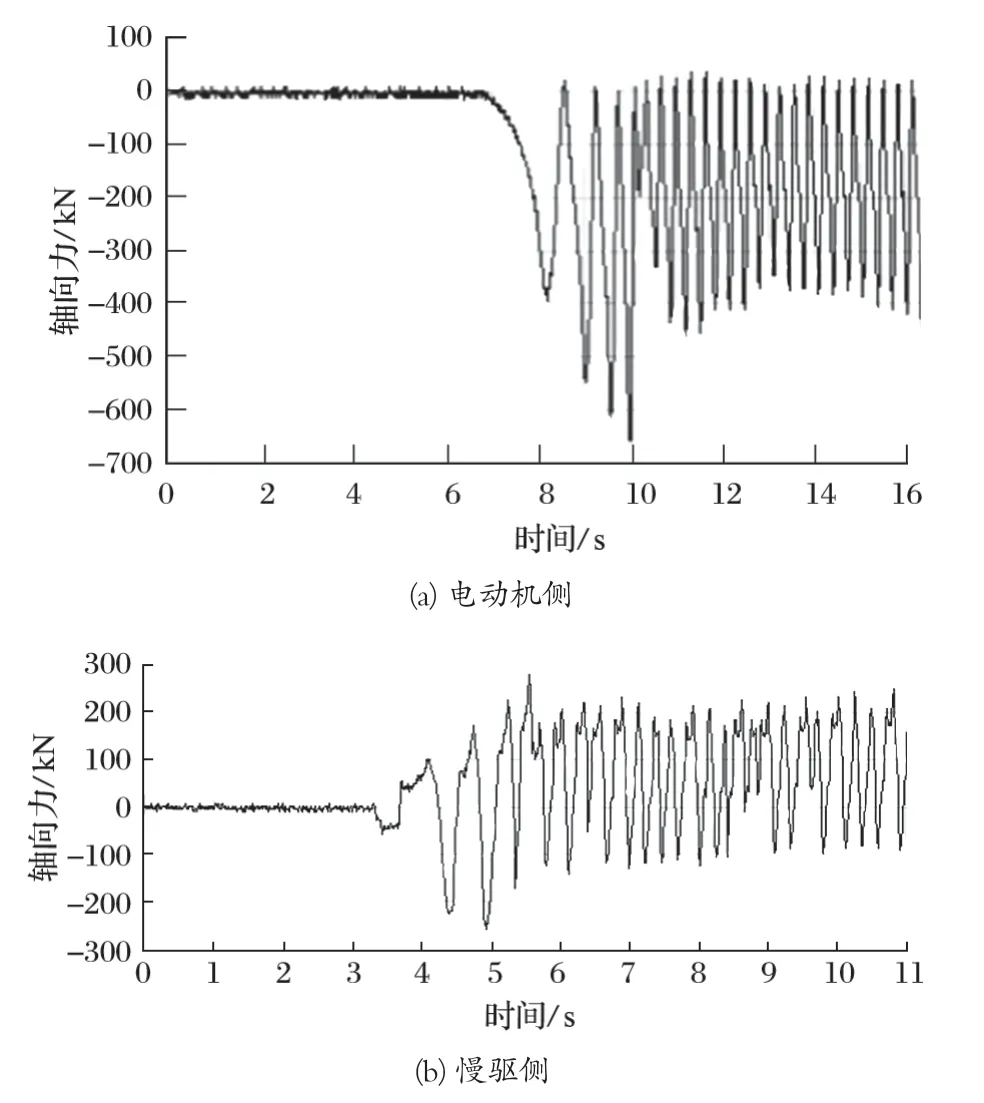

该球磨机型号为φ7.6 m×11.4 m球磨机。驱动轴的贴片处直径为 490 mm,驱动轴材料为 17CrNiMo6,弹性模量E=2.1×1011P a,μ取 0.26,然后将测得的应变数据带入式 (9),从而得出球磨机驱动轴的轴向力。其结果曲线如图 4 所示。

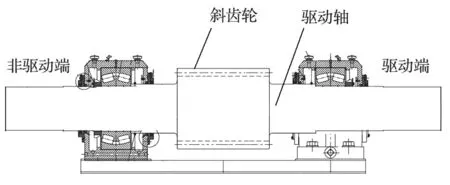

图4 驱动轴轴向力变化曲线Fig.4 Variation curve of axial force of driving shaft

由图 4 可以看出:球磨机在启动过程中受到的轴向力较大,之后平稳运行阶段轴向力呈现周期性的波动;其中电动机侧轴向力变化区间为 -656.4~ 47.4 kN,慢驱侧轴向力变化区间为 -262.2~281.5 kN;电动机侧的轴向力大于慢驱侧的轴向力,电动机侧轴向力启动时约为平稳运行阶段的 1.7 倍,平稳运行阶段轴向力为 -50~400 kN,变幅约为 450 kN;慢驱侧轴向力启动时约为平稳运行阶段的 2.6 倍,平稳运行时轴向力为 -120~200 kN,变幅约为 320 kN;该球磨机驱动轴轴向力理论计算值约为 160 kN,实测结果偏大。

测试结果表明轴向力过大可能是导致球磨机轴承内腔剥落、滚珠异常磨损的原因之一。球磨机轴向力主要为驱动轴中部传动斜齿轮的轴向分力,轴向力过大产生的原因为:

(1) 传动齿轮技术问题,传动齿轮的螺旋角选用不当,或齿轮的不均匀啮合,对轴承造成严重的冲击载荷,缩短轴承使用寿命;

(2) 自由端轴向间隙不合适,自由端轴承座的间隙是用来释放固定端受到的轴向力,而不是使轴承因温度变形或受力偏载而成为自由活动的轴承;

(3) 地基不牢,底部螺栓松动,轴承座振动大;

(4) 球磨机长期超负荷运行。

针对轴向力过大,轴承内腔剥落、滚珠异常磨损,建议采取以下措施:

(1) 轴承可选择能承受较大轴向力的轴承,如双列调心滚子轴承;

(2) 在小齿轮找正的过程中,严格按照相关技术要求,进行离合器的找正;

(3) 加强轴承装配过程的管理,严格按照相关标准要求进行装配;

(4) 加固轴承座基础,将轴承座下部二次灌浆层切除,并重新埋地脚螺栓,然后调整好设备,再拧紧地脚螺栓;

(5) 加强监控润滑系统的温度和轴承振动情况,发现异常则立即检查和维修;

(6) 避免超负荷运行。

3 结语

采用无线应变电测法对某矿山球磨机驱动轴轴向力进行测试,结果表明,采用无线应变电测法,可在球磨机恶劣工作环境下实时测量记录驱动轴轴向力的变化,对了解分析设备运行状态和故障分析有重要意义;球磨机驱动轴轴向力在启动过程中较大,之后平稳运行阶段轴向力呈现周期性的波动,驱动轴电动机侧的轴向力大于慢驱侧的轴向力;球磨机驱动轴轴向力过大,是造成轴承内腔剥落、滚珠异常磨损的原因之一。