同步辐射多模态成像技术在储能电池领域的研究进展

安汉文,莫生凯,李梦璐,王家钧

(哈尔滨工业大学化工与化学学院,黑龙江 哈尔滨 150001)

传统化石能源的不断枯竭以及日益加剧的环境污染问题使得绿色清洁且高效的新型能源存储器件备受关注[1]。其中,锂离子二次电池(LIBs)由于其便携、灵巧、高比能、无记忆效应等优点已经在便携式终端设备、电网级别的能量存储装置以及5G等方面得到了广泛应用[2-5]。与此同时,旨在降低成本和扩大能源存储应用的新型电池体系如钠离子电池(SIBs)、锌离子电池(ZIBs)等也得到了广泛地研究和关注。然而,迅速发展的电动汽车市场和不断扩大规模的电网存贮需求对于二次电池的能量密度、能量效率、循环寿命、充电速度、安全性等提出更高的要求[6]。在此背景需求下,开发具有长寿命高安全性的二次电池体系势在必得。因此,从根本上理解这些电池体系的物理化学性质、低库仑效率原因及容量衰减机理对于开发高性能的二次电池来说不可或缺。

为了理解二次电池在其运行过程中的物理化学性质,采用先进的物理/化学表征手段是必不可少的[7]。在能源材料领域常用的对于材料形貌或结构的表征技术大体包括光学显微镜、扫描电子显微镜(SEM)、透射电子显微镜(TEM)、扫描透射电子显微镜(STEM)、原子力显微镜(AFM)、X射线衍射(XRD)等;谱学技术包括傅里叶变换红外光谱(FT-IR)、紫外可见吸收光谱(UV)、拉曼光谱(Raman spectra)、固体核磁共振光谱(SS-NMR)等;表面敏感谱学方法有X 射线光电子能谱(XPS)、紫外光电子能谱(UPS)、原子发射光谱(AEM)等[8-9]。然而以上探测技术很难提供动态电极材料的形态变化,而这些变化与决定电池性能的电化学或物理化学现象密切相关[10]。

近年来,同步加速X射线技术发展迅猛。尤其是在能源领域能够大展身手,已然成为过去几十年里表征技术的明星之一。因为二次电池电化学反应动力学是一门涉及材料科学、电化学、力学等学科的交叉学科。电池技术中电极材料、电解质和器件的应用通常具有复杂的形态和化学异质性[11]。深入理解材料电化学和力学可以加速实际电池制造中的理论创新和技术进步[12-14]。虽然对电流和电池电压的详细研究可以深入了解电池行为的许多方面,但这些全局测量无法呈现电池内部结构和过程的图像。成像技术可以提供视觉信息,以实现所见即所得的效果,这一具有革命性的分析技术填补了探索和直接观察电池在不同空间和时间维度的反应动力学的空白[15]。高能的X射线能够穿透塑料、金属壳和电极材料,因此X射线成像技术能够对充放电过程中的二次电池体系进行原位的检测,这为解决力学、化学和材料结构方面的基本问题提供了很大的可能性。实时X射线成像技术具有较高的元素灵敏度和结构灵敏度,可以回答电池实际反应中出现的形貌、化学状态、结构演化、间相成分、离子迁移等关键问题。通过物理光学技术揭示(电)化学科学和材料科学,搭建起物理科学和材料化学之间的桥梁[16-17]。

1 同步加速X射线成像技术原理

本文主要讨论了基于同步辐射成像技术的原理以及这些技术在能源材料领域中的应用。X 射线成像技术主要包括X 射线投影成像、透射X 射线显微镜(TXM)、扫描透射X 射线显微镜(STXM)、X 射线荧光成像(XFM)和相干衍射成像(CDI),这些技术已经被用于研究材料的形态、化学和晶体特性[18]。X 射线成像技术基于不同的成像原理,包括透射(X 射线投影和TXM)、荧光和散射(CDI);STXM 可以在透射和荧光两种模式下进行。X 射线投影成像和X 射线荧光成像的分辨率从微米到亚微米,而TXM、STXM 和CDI 的分辨率在纳米级别。当然,具体的分辨率与X 射线的亮度有关,表1 列出了几种技术的分辨率、X 射线能量等特点以及优缺点[19]。接下来将讨论这几种成像技术的具体原理,以便能够理解其在能源材料领域中的具体应用。

表1 应用于电池研究的同步辐射方法总结[19]Table 1 In operando synchrotron X-ray imaging techniques for battery research[19]

1.1 X射线投影成像

X 射线投影成像是将样品置于X 射线源和X 射线区域探测器之间的成像模式,如CCD 或CMOS相机与闪烁体和光学物镜相结合,记录通过样品后的X光强度,然后将信息投射到探测器上。其原理如图1 所示[20],其主要由X 射线源、样品台、X 射线区域检测器和探测器组成。成像依赖于样品不同部分之间的对比解析其结构。吸收式X射线成像依靠入射X 射线束的衰减在探测器上形成投影。X射线对物质的衰减遵循Beer-Lambert 定律,该定律取决于物质的衰减系数。简单来说,就是不同的物质或元素对于X光的吸收不同,从而使通过样品产生的不同亮度的X光反映在投影上,形成具有不同灰度值的图像。

在部分相干X 射线源(如同步辐射或者实验室用X射线)的情况下,“相位对比度”成像也可以应用于对X射线吸收度较弱的材料。这种相称模式方法利用了X射线束通过样品时的相移,它对轻元素材料(如锂金属和炭黑)的检测更敏感,但需要额外的测量和数据处理。

1.2 全场透射X射线显微镜(TXM)

透射X 射线显微镜(TXM)的工作原理与光学显微镜相似,只不过它使用的是同步辐射X 射线源。图1(b)为TXM 的实验设置[21],X 射线束聚焦在样品上,透射的X 射线束被放大,投射到探测器上。TXM是一种全场成像技术,视场由聚焦的X射线束大小决定,空间分辨率由带板(作为物镜)最外层的宽度决定。TXM 分辨率一般约为20~30 nm。具有高穿透性、非破坏性的硬X 射线束使TXM 采样时间大幅缩短,因此能够用于能源器件材料的原位表征。TXM技术可以在单X射线能量下通过吸收对比提供形态信息,也可以在多X射线能量下结合X 射线吸收光谱(XAS)来显示元素状态和氧化态分布。TXM 与XAS 结合后,除了可以提供结构和形态图像外,还可以提供二维化学图像。这是通过在元素吸收边缘的多个X 射线能量下拍摄TXM 图像来实现的。它比单能量的TXM 更耗时,技术要求更高,因为当能量变化时,需要许多电机移动来对样品重新聚焦[15]。

图1 (a)X射线投影成像原理[20];(b)透射X射线显微镜实验装置原理[21];(c)X射线荧光成像实验原理[22]Fig.1 (a)sketch of X-ray projection imaging setup[20];(b)illustration of TXM experimental setup[21];(c)experimental schematics of X-rayfluorescence and ptychography[22]

1.3 扫描透射X射线显微镜成像(STXM)

扫描透射X 射线显微镜(STXM)使用聚焦的X射线束扫描样品,并通过记录每个位置的X射线透射强度来建立显微图像。STXM主要使用软X射线范围内的光来操作,因为它更容易制造高分辨率的软X射线光学成像。空间分辨率由X射线束的聚焦尺寸决定,通常为12~40 nm[23-24]。软X 射线的强度限制了实验样品的厚度,且一般在真空下操作,但该技术也具有分辨率高、对轻元素(碳、氧等)敏感等优点,此外,STXM 具有灵活的视野。与TXM 类似,STXM 在结合光谱技术时允许元素和化学制图[25-27]。然而,STXM 的一个缺点是采集时间长,因为图像是通过栅格化穿过样品的X射线束逐像素建立的,因此成像时间和视场都受到了影响。

1.4 X射线荧光成像(XFM)

X 射线荧光成像的原理如图1(c)[22]所示,本文中主要讨论的是基于微纳米探针(折射镜)的X 射线荧光成像,光束进入折射光学器件产生纳米级光束,通过光谱分析发射的次级光子,可以将样品中的痕量元素映射到ppm 级。非常适合微量元素的分析。

1.5 相干衍射成像(CDI)

相干成像方法无需使用透镜来形成图像,而是利用入射光束的相干特性,通过计算算法从散射光形成图像[28]。一般相干成像方法直接测量物体散射的光。相干性的假设意味着每一个散射光线将与每一个其他光线有固定的相位关系,从而在远场中形成一个由散射物体的结构唯一决定的干涉图案。在数学上,这种相干散射过程可以用傅里叶变换来描述,并且已经建立了对于这种变换的有效计算机算法。此外,CDI的分辨率不是由X射线光束的光学系统决定的,而是由X射线散射、记录、随后分相和反转成图像的总角度范围决定的。因此,使用中等尺寸的X射线光学产生数百纳米尺寸的光斑,能以数十纳米的空间分辨率对样本进行成像。

2 同步辐射多模态成像技术在储能电池领域的研究进展

本节将重点介绍同步加速器X射线成像方法学在新兴高比能锂电池、固态电池等新型电池体系中的应用实例以及样品测试方法,包括成像技术应用于观察从液态电解质到固态电解质的实时电池反应动力学方面的最新进展[29]。第1 节根据X 射线特点以及技术将成像技术归为5类,而本节将几种技术在电池中的应用实例归类,如二维谱学成像(包括TXM 结合吸收谱、XFM、STXM 等),三维成像(X射线投影成像),3D 谱学成像(TXM 结合吸收谱)以及五维成像。相信这些关于X射线成像技术和应用的讨论可以为下一代储能材料和器件的研究提供新的见解和思路。

2.1 同步辐射二维谱学成像

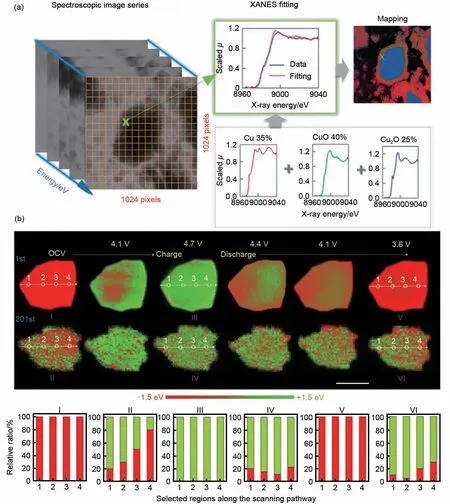

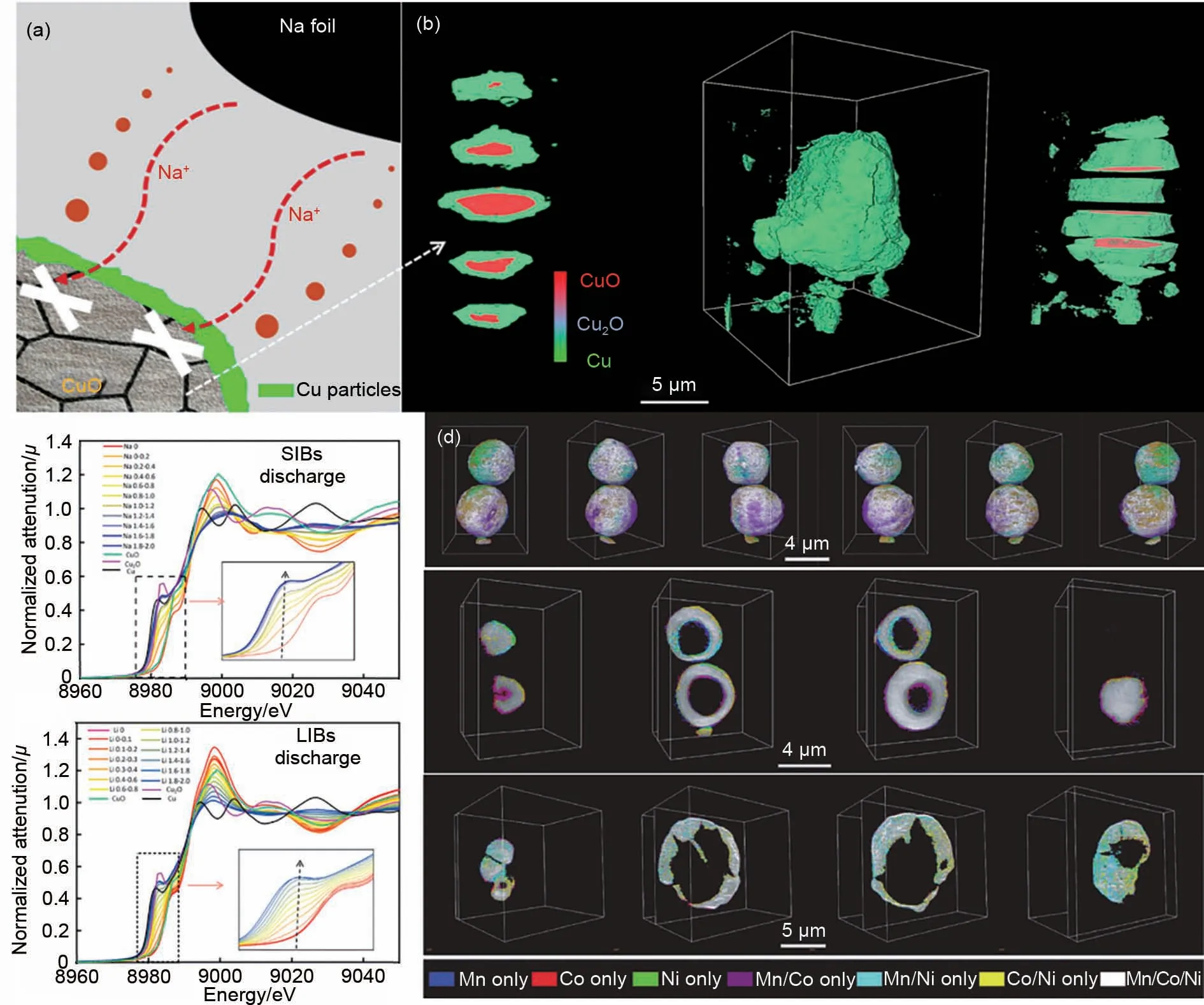

如前文所述,TXM可以在入射X射线的各种能量模式下进行,包括单X射线能量、双X射线能量和多X 射线能量序列(跨越元素吸收边的连续能量点)。多元素X射线可以将X射线能量穿过元素吸收边,每个像素点经过拟合后即可描绘出含有价态信息的二维谱图。对于锂离子电池体系来说,电极材料(尤其是正极材料)中锂离子的嵌入/脱出对应过渡金属元素的价态变化,从而对应了电池的荷电状态(SOC)。一般来说,电池的荷电状态与单元素的价态变化相对应,这就使得二维同步辐射谱学成像表征手段在电池的原位检测方面具有得天独厚的优势。图2(a)[30]显示了沿着Cu的K吸收边得到的一系列TXM 图像,形成了光谱阵列,从而绘制出光谱图。然后通过对标准Cu、Cu2O和CuO光谱进行线性组合拟合,得到每个像素点的化学相信息,生成二维相分布图。通过对脱锂过程中CuO 颗粒的化学相变和组成的跟踪,揭示了转化反应中CuO 负极的尺寸依赖性的核(CuO)-壳(Cu)锂化-脱锂机理。

TXM 图像结合吸收谱是表征样品的关键,在反应过程中X射线吸光度没有明显变化。例如,高密度电池正极材料,如层状金属氧化物LiMO2(M=Ni、Co、Mn 等)和橄榄石相LiFePO4(LFP),锂离子在嵌入或脱出前后对比变化不大,但过渡金属的氧化状态可以获得锂化状态。此外,这些用于电池阴极的过渡金属的K边缘几乎全部落在硬X射线区(>5 keV),因此利用高穿透性的硬X射线使原位/操作研究更容易。比如单晶锂离子电池正极材料因其具有比多晶锂离子电池更大的容量保持率而引起了研究者的兴趣。然而,在高电压下循环后,这些单晶材料表现出严重的结构不稳定性和容量衰退。因此了解表面结构的变化如何决定循环性能的下降至关重要,但采用常规的测试方法难以观测其内部结构在充电过程中的演变。通过操作原位X射线光谱成像可以研究表面结构、内部应变和容量退化的相关性[22]。如图2(b)所示,可以直接观察到从均匀性到非均匀性,表面化学与相分布之间存在密切的相关性,这导致了单晶LiNi0.6Co0.2Mn0.2O2(NCM622)颗粒内部的非均匀应变,并导致了循环过程中结构/性能的退化。并根据该机理提出表面化学改性可以显著提高循环性能这一有效策略。

图2 (a)TXM-XANES在CuO负极实验中的工作原理及数据处理[30];(b)原位X射线二维谱学成像对于单晶LiNi0.6Co0.2Mn0.2O2颗粒的表征以及对应的荷电态分布统计[22]Fig.2 (a)working principles and data processing of TXM-XANES experiment on CuO anode[30];(b)operando 2D spectroscopy imaging for characterization of single crystal LiNi0.6Co0.2Mn0.2O2 particles and corresponding charged state distribution statistics[22]

此外,固态锂金属电池因其具有高安全高比能的优势已经成为未来储能器件的热门之一,然而该体系存在普遍的界面问题,电极的微观结构复杂性和化学非均质性共同决定了局部化学性质[31-32]。虽然传统观点认为界面“点对点”离子扩散决定了离子输运动力学,然而其在工作状态下活性物质内部的离子扩散以及离子浓度分布却难以用常规的方法测量,此外,由于拆解固态电池时容易破坏其结构和反应环境,使固体电池和固体-固体界面的表征分析难度迅速增加。因此,通过操作同步加速器X射线成像(如TXM-XANES),可以观察到不同荷电状态下的离子浓度分布,如上述在液态高比能锂电池体系中的应用,同样的,在固态电池体系通过设计纽扣电池的结构也可以实现对于固态电池正极颗粒的表征。

具体的电池模型如图3(a)[33]所示,模型需要被紧密固定在支架上,以防止在旋转过程中由于平台振动导致观察窗口移位。在一个典型的纽扣模型电池中,需要对电池的正负极外壳进行穿孔以得到能够实现X 射线通过的窗口,其窗口直径范围为1~2 mm。因为小直径(<1 mm)很难与束流传输的针孔对齐,而大直径(>2 mm)可能会降低电极的压实压力,增加电化学内阻。其内部结构如图3(b)所示,对内部的不锈钢片进行打孔,其直径与电池窗口大小相同,由于聚合物基的固态电解质以及锂金属的元素构成属于轻质元素,对X 射线吸收较弱,因此可以实现正极活性物质的针对性测试。如图3(c)、(d)所示的结果,固-固离子输运动力学不仅受到物理界面接触的影响,而且与多晶颗粒内部的局部环境密切相关。尽管最初的界面接触是离散的,但由于化学势的作用,在充电结束后固态电池仍然可以显示出均匀的锂离子输送,以实现离子-电子平衡。然而,一旦次级粒子内部局部环境在循环过程中被破坏,就会引发电荷分布由均匀性到非均匀性,导致容量快速衰减。该研究揭示了初始充电过程中粒子局部锂浓度的非均匀性,为固体电化学中非平衡电化学反应提供了新的见解。

图3 (a)用于原位表征的固态电池模型光学照片;(b)固态电池模型内部结构;(c)原位X射线二维谱学成像对于液态锂离子电池和固态电池;(d)中正极活性物质的表征[33]Fig.3 (a)solid polymer electrolyte cell;(b)schematic diagram of internal structure of solid-state battery model;(c)TXM-XANES mapping of single cathode particle as a function of charging time in ASSLBs;(d)corresponding schematic diagram to expound unique solid-state electrochemistry[33]

除了成像结合吸收谱的表征手段之外,X射线荧光显微镜(XFM)为许多微米厚度样品(真正的微型电池颗粒)的微量元素分布测量提供了较高的灵敏度,该成像方法是一种新型的以超聚焦光学分辨率成像超微结构的方法,XFM 和图幅成像相结合的方法可以用于研究高分辨率结构背景下的元素定位,有助于阐明相变机制[34-36]。如图4(a)[22]所示的荧光成像图显示了原始单晶NCM622 颗粒内Ni、Co 和Mn 元素的均匀分布,而200 次循环后[图4(b)]单晶NCM622 颗粒内观察到Mn 金属偏析和Ni缺陷。近年来金属空气电池因其具有高比能、低成本的优势也被认为是一种有前景的大规模能源存储系统的替代选择。因此利用同步辐射成像技术对该体系进行微观结构尺度上的行为特征研究具有重要意义。Na-O2电池存在的问题之一是电池中会形成副产物,导致充电过电位增加,库仑效率降低。图4(c)[37]显示了Na-O2电池与电解液接触后形成的放电产物的化学变化轨迹。将完全放电的Na-O2电池在开路电压下静置,将O 元素荧光谱图的激发能调整为超氧化钠、氧化纳和副产物的O的K边共振特性后,不仅证实了NaO2是Na-O2电池运行过程中的产物,还揭示了电极表面的形貌。从图4(c)上方可以看出,在NaO2共振处O 的浓度有一个梯度,证实了在镀金电极表面形成了一层NaO2放电产物薄膜(梯度主要是由于样本-探测器的几何形状)。

图4 (a)初始单晶NCM622的X射线荧光成像;(b)循环200次之后的单晶NCM622的X射线荧光成像[22];(c)O元素和C元素的X射线荧光成像[37]Fig.4 (a)X-rayfluorescence and ptychographic images of pristine;(b)200th cycled NCM particles to show element distribution and morphology[22];(c)X-rayfluorescence and ptychographic images of O and C[37]

2.2 同步辐射三维成像

在过去的10 年里,随着X 射线源和探测器技术的发展,利用同步加速器和实验室源的X射线成像工具提供了越来越高的空间和时间分辨率。因此,X射线成像在一系列的能量转换和存储材料中得到了应用。X射线色谱成像测量可以通过旋转样品实现,然后将采集到的各个角度的二维图像重构为三维图像,提供样本的三维结构和形态信息。硬X射线可以穿透能源设备的大部分外壳,对内部组件进行非破坏性的3D 成像。随着同步加速器X 射线的高通量和快速数据采集探测器的发展,一次断层扫描测量可以在几分钟内完成。本节探讨了利用投影X射线成像得到的三维数据在能源材料中的应用和发展。

2010年Haibel等[38]率先公开发表了X射线断层扫描对碱性电池的研究。随后,Shearing等[39]提供了第1张具有足够分辨率的可以解析锂离子电极结构的图像,通过量化一系列参数,包括孔隙率、弯曲度和表面积,他们首次洞察了传统石墨电池电极的非均质微观结构。随后他们[40]在跨尺度的研究中进一步强调了这些复杂电极的分层性质,观察到了纳米到微米尺度上的不均匀性。自此人们开展了大量的工作来量化电池结构,特别是在电池故障的诊断方面,实际上,作为医学诊断的断层扫描技术已经比较成熟[41],并已被广泛应用于故障调查(例如手机或者电子产品芯片的缺陷检测)。特别地,将色谱成像数据与建模平台相结合,对多个断层图像进行重构,能够得到三维数据。由此能够量化性能与微观结构之间的关系,例如,利用三维成像数据作为计算弯曲度、应力、孔隙率等参数的基础数据现在已经比较常见[42-44]。

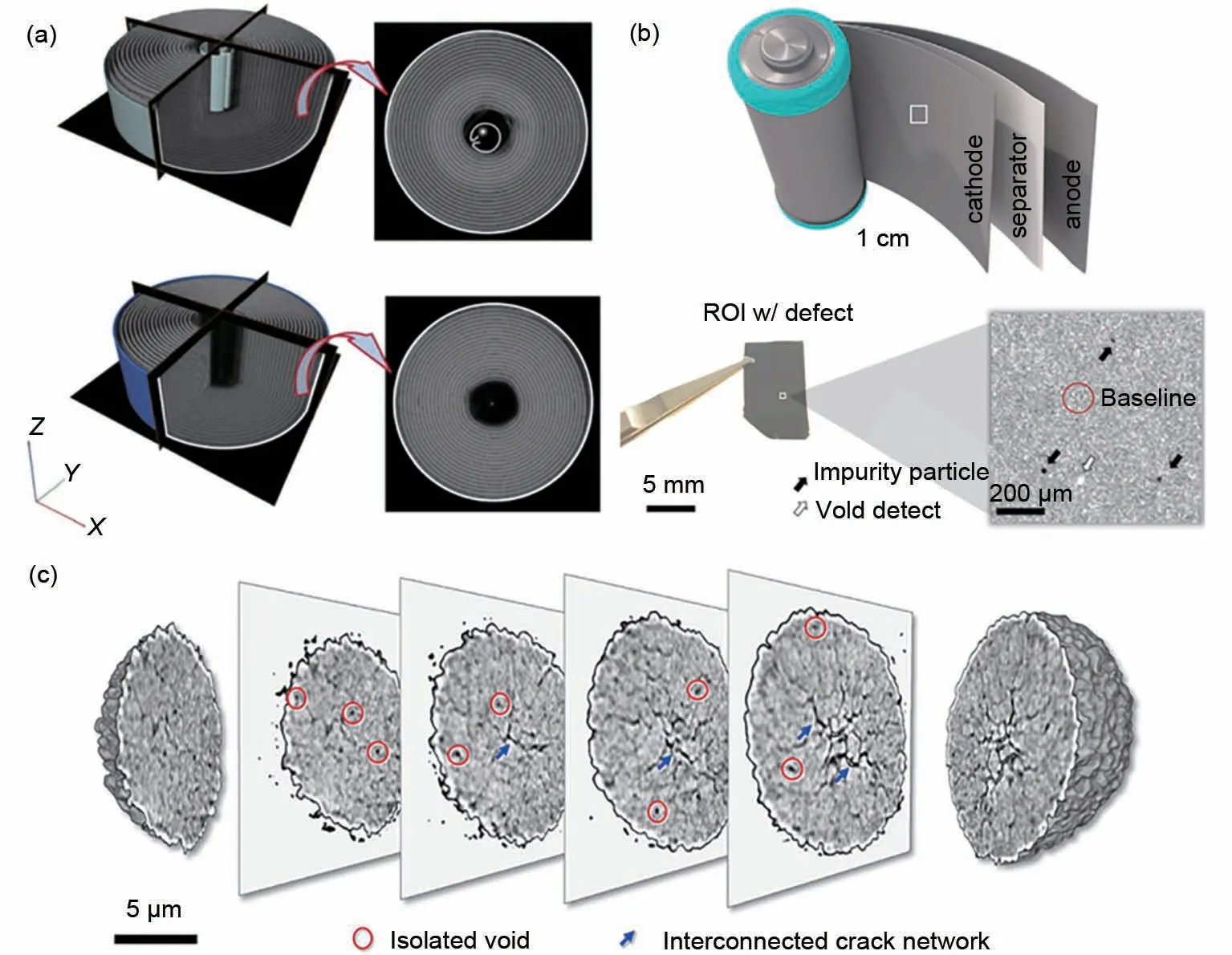

随着同步辐射源超高速成像技术的出现,X射线照相和色谱成像技术可以应用于对电池的原位表征。图5(a)为使用X 射线断层扫描技术对商用的18650柱状电池进行研究的结果,揭示了锂离子电池的热失控[45]。此外,斯坦福大学刘宜晋课题组[46]也利用断层扫描技术对以LiNi0.5Co0.2Mn0.3O2(NMC532)为正极活性材料、石墨为负极活性材料的18650型圆柱形锂电池中确定并定位了有缺陷的区域。他们将电池充电到4.2 V,然后在手套箱中拆卸,利用显微断层扫描技术对采集的正极样品进行双重检查,以确认它们的存在,并标记杂质和空隙缺陷的精确位置[图5(b)]。X射线色谱成像技术也被用于探索电极结构随电荷状态[48]的变化和宏观运行环境的变化。图5(c)[47]显示了随机选择的LiNi0.8Co0.15Al0.05O2(NCA)二次粒子的色谱成像可视化结果,展示了颗粒不同深度的3D 渲染和一些虚拟切片,突出了孤立空洞和连通裂缝的共存。研究发现,该NCA 活性物质颗粒在80 ℃下以C/6 的倍率循环21 次后,出现了严重的晶间裂纹,这被认为是固态电池失效的一个主要原因。高温条件能够保证聚合物基电解质表现出良好的离子传导能力,但它可能会导致NCA 颗粒表面发生许多不必要的副反应,包括相变、各向异性热膨胀和应变积累,这些原因共同造成了二次颗粒的破碎。为深入了解电池在极端条件下(如低温)的行为,采用全场TXM对单个NCM阴极颗粒进行原位纳米色谱成像[49],温度从室温降至-40 ℃,以上同步纳米色谱成像结果清晰地展示了高分辨率非破坏性三维成像的能力。

图5 (a)商用18650柱状锂离子电池的三维重构图像[45];(b)从18650柱状锂离子电池收集缺陷区域的实验过程[46];(c)带有4个切片图像的NCA颗粒的3D重构图像[47]Fig.5 (a)3D reconstructions of commercial 18650 NMC batteries[45];(b)schematic illustration of experimental process for harvesting defective regions of interest from 18650-type Li-ion battery[46];(c)3D rendering of nanotomographic data of particle collected with four virtual slices[47]

除了正极之外,同步辐射断层扫描技术也被应用于锂电池负极的研究。在锂电解质界面,人们普遍认为具有高弹性模量的固体电解质可以有效阻挡锂金属枝晶的生长[50]。然而,近期的研究表明锂离子仍能渗透固体电解质,最终使电池的循环稳定性和运行安全性恶化。枝晶引起的短路是开发高能量密度固态电池的最大瓶颈之一。虽然锂枝晶在固态电解质中生长的行为和机理还不完全清楚,但已证明紧密接触和均匀电流密度的固-固界面是均匀沉积锂的关键。在此基础上,本课题组[51]构建了三维LixMnO2(LMO)电极骨架作为锂离子的快速输运通道,实现了Li 的无枝晶溶解/沉积。利用同步加速器高分辨率X射线断层显微镜定量分析了电极的化学成分和孔隙率[图6(a)、(b)]。研究表明,LMO在电极内部的均匀分布可以形成均衡的离子输运网络,促进空间锂离子通量的均匀分布。在锂沉积后,发现空隙被Li金属完全填充,循环电极呈现密集的锂沉积。基于同步纳米CT 数据的连通性网络模型也显示离子通量传输距离均匀且较短,进一步说明快速的锂离子传输是均匀镀锂的关键。与重元素相比,碳和锂等原子序数较低的元素对硬X射线的衰减较弱,导致它们与电解质填充的孔隙空间的对比度较低。随着相位对比技术的兴起,X射线显微断层扫描技术可以增强不同弱衰减材料(如碳和锂)之间的对比度。Shearing 等[52]成功实现了锂枝晶的同轴相位对比成像,实现了衰减和折射效应与衰减相似材料之间的图像界面解耦[图6(c)]。相似地,图6(d)展示了X射线断层扫描技术对聚合物电解质/锂金属之间界面的研究[53]。

图6 (a)复合锂负极和循环后负极的X射线纳米断层扫描成像切片;(b)循环复合锂负极的连通性[51];(c)恒流充电条件下的锂金属微观结构3D重构图(上),沉积/溶解后的高密度微观结构(下);(d)通过X射线断层扫描技术观察到的锂枝晶生长过程[52]Fig.6 (a)X-ray nanotomography and virtual slice of composite Li anode and cycled anode;(b)connectivity network of cycled composite Li electrode;intensity bar indicates Li+transport distance[50];(c)3D rendering of Li microstructures under constant current(top),and higher density microstructures following plating and stripping(bottom);(d)Li dendrite growth with charge passed[52]

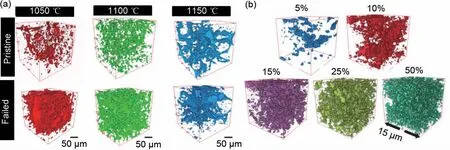

除了活性物质材料,对离子传输材料的成像也至关重要,对固态电池尤其如此。众所周知,固态电池中存在许多界面,这些界面的性质以及电解质物理性质显著影响锂离子、电子在固态电池中的传输。利用同步X 射线显微色谱成像技术,Shen等[20]对石榴石型Li7La3Zr2O12(LLZO)固态电解质中的结构转变进行了成像分析,并研究了孔隙连通性对锂枝晶生长的影响[图7(a)]。由于LLZO 中存在重元素,保证了陶瓷和空隙区域之间的良好对比,依次可以评估LLZO固体电解质的微观结构和弯曲度效应[图7(b)],为开发高性能氧化物固态电解质[54]提供了新的思路。

图7 (a)通过三维重构技术获得的初始电池和失效电池之间的LLZO固体电解质的形貌转变;(b)不同体积分数的LLZO电解质的三维重构数据[20]Fig.7 (a)morphological transformation of LLZO solid electrolytes between pristine and failed cells obtained by X-ray tomographic reconstructions;(b)reconstructed images for LLZO[20]

2.3 三维谱学成像

如前文所述,与对整个样品的投影二维TXM图像相比,具有数十纳米分辨率的X射线色谱成像三维结构分析具有检测样品内部裂纹、孔隙度和弯曲度的能力。此外,与2D-TXM类似,断层成像技术也可以与XAS 技术相结合,实现三维化学测绘(3D-XANES)。

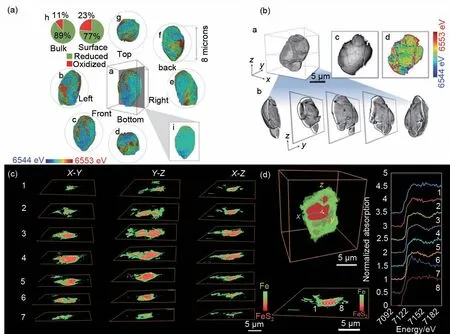

在一项比较经典的3D-XANES 研究中,研究者采用30 nm分辨率的断层扫描方法来研究微米级Li1.3Ta0.3Mn0.4O2(LTMO)正极颗粒的充电过程[55]。在Mn的K边采集了若干个能量点的成像数据,创建了如图8(a)所示的三维化学分布。颗粒中心的切片显示Mn价态的非均匀性,颗粒表面Mn的氧化程度高于本体。此外,在更稀薄的LTMO颗粒中发现了大量的裂纹,裂纹附近有更多的高价Mn,如图8(b)所示。这种相关性表明颗粒开裂主要发生在Mn 的高价氧化态和具有氧化还原活性的位置。该研究对粒子内部进行了具有深度分辨率的3D 断层扫描,分析了LTMO 正极脱锂的反应机理,揭示了化学-机械相互作用在电池失效机理中的重要作用。

图8 (a)LixTa0.3Mn0.4O2(LTMO)颗粒Mn价态的三维映射分布;(b)LTMO的三维断层扫描重构图像;(c)FeS2颗粒二维切片数据(分别沿X-Y、Y-Z、X-Z平面)[55];(d)FeS2颗粒内部微观结构的剖视图以及所选截面的化学相映射、吸收光谱[56]Fig.8 (a)3D mapping of Mn of a LixTa0.3Mn0.4O2(LTMO)particle;(b)3D morphology mapping of an LTMO particle[55];(c)cross-sectional slides of FeS2 particle along X-Y,Y-Z and X-Z plane;(d)internal microstructure of same particle with a cut-away view[56]

众所周知,固态电池在实际应用中收效甚微,这在很大程度上归因于固-固界面问题。因此电极-电解质界面行为的基本解释具有重要意义,本课题组[56]结合电化学和同步X射线纳米色谱成像技术,揭示了固态电池可逆性低的原因,并揭示了FeS2的非均相转变以及固-固接触界面失效机理。如图8(c)所示,在大多数截面图像中可以清晰观察到核壳模型。仔细观察顶部和底部靠近粒子表面的图像,可以发现在X-Y平面的第1和第7片,Fe相是主要成分。相反,FeS2和Fe两相沿Y-Z和X-Z平面在粒子上共存。这一现象表明,在不同的方向上相变似乎是不均匀的,相转化更倾向于发生在X-Y平面上,这可能是由于在X-Y平面表现出更快的电子离子传输。结果表明,随着电化学反应的进行,相边界倾向于沿Z轴向扩散。从所选切片处的线扫描分析[图8(d)],Fe 的K 边非对称能量位移和不同的传输厚度也表明FeS2在固态电池中发生了单向相变反应。结合电化学数据以及SEM 数据,研究结果表明非均相转变和内部应变诱导的接触失效限制了转换型电极中的电化学反应。此外,锂化过程中表面金属相的积累也阻碍了锂离子的迁移。通过将固体硫化物电解质原位生长成三维FeS2微结构,可以显著抑制这些化学力学和界面问题,并获得优异的电化学性能。该研究为固体电池的相变提供了新的见解,并阐明了固体电池电极中的固体-固体界面问题。

此外,3D-TXM还可以用于跟踪和比较锂离子电池和钠离子电池转换电极反应行为的细微差异。以CuO为例,本课题组[57]通过X射线成像方法和化学分析的相关性,在钠离子电池电极发生电化学转化过程中,观察到了其由外向内的反应过程,其中“无反应核”被证明是扩散屏障,阻碍了钠离子的进一步插入[图9(a)~(c)]。与此不同的是,Li+可以与CuO 发生完全锂化,而不会产生“无反应核”,但X射线成像发现,锂化过程中发生了更严重的粒子破碎。根据该结果,通过调节电池颗粒的纳米结构,促进钠离子的扩散,可以限制非活性核的形成。这为研制新型高容量钠电池材料提供了一条新的途径。Lin 等[58]合成了由纳米一次颗粒聚集成的球形二次粒子LiNi0.4Mn0.4Co0.2O2(NMC442)正极材料。材料具有层状结构,整体成分接近于化学计量比,但在原子和纳米长度尺度上都显示出化学不均匀性。3D 结构和元素映射表明,NMC442 材料由偏离整体成分比例的纳米域组成,特别是在次级粒子的表面区域几乎不含镍元素。与共沉淀法制备的NMC442材料相比,该材料在锂半电池中表现出优异的首次循环库仑效率、更高的实际放电容量和更好的容量保持率。Mn和Co两种元素的吸收谱结果表明,目前的NMC442材料具有较好的抗表面重构性能,这是由于其表面缺镍富锰,因此具有较好的电化学性能。这一研究表明,在三元正极材料中设计纳米尺度的元素分布可能是设计更高能量密度锂电池的有效途径。

图9 (a)CuO颗粒“无反应核”钝化机理;(b)“无反应核”的三维谱学数据及切片图像;(c)CuO电极分别在锂离子电池和钠离子电池中的原位吸收谱数据;(d)LiNi0.4Mn0.4Co0.2O2正极材料三维元素映射分布[57]Fig.9 (a)passivation mechanism of“inactive”core of CuO particle;(b)sliced view of unreactive core CuO;(c)operando XANES spectra of CuO electrodes in SIBs and LIBs;(d)3D elemental association maps of LiNi0.4Mn0.4Co0.2O2 particle[57]

2.4 五维成像技术

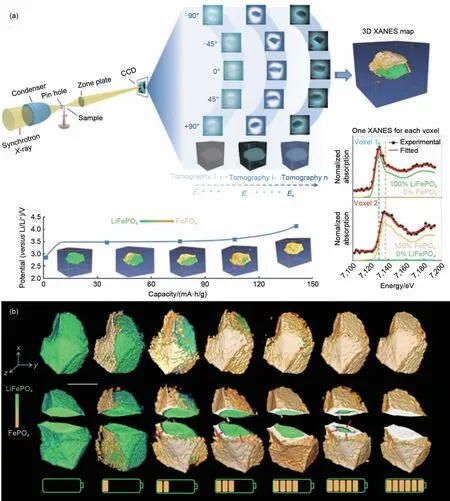

全场TXM 技术可以简单解释为可见光显微镜的重大升级,其中传统的可见光被同步加速X射线光取代。在三维空间信息的基础上,引入能量序列和时移两个因素,本课题组[59]成功开发了在实现3D-XANES 映射或所谓的“5D”(X、Y、Z、能量和时间)方法[图10(a)]跟踪磷酸铁锂正极材料的相变,在每个能量点、一个完整的角度范围(180°)内收集多个二维投影,通过对感兴趣元素的吸收边进行能量扫描,为电池颗粒内的元素生成XANES 光谱。该装置的一个特殊功能是内置的跳动校正系统,可以实现自动断层扫描。首先,消除了在样品上安装标记或样品内部的特殊特征的需要,能够研究更广泛的样品,并且制备样品更容易。其次,无需人工对数百幅二维投影图像进行三维重建,可以快速收集多个投影提高三维空间分辨率,并实现时间分辨研究。

图10 (a)5D透射X射线显微镜实验装置;(b)LiFePO4充电过程两相变化的原位五维数据采集[59]Fig.10 (a)schematic of experimental setup of 5D transmission X-ray microscopy;(b)phase distribution as a function of charging time[59]

图10(b)所示的研究中使用了原位纳米断层成像技术,为LiFePO4颗粒内元素生成了吸收光谱。该技术采用了构建五维数据集,用于跟踪工作锂离子电池中磷酸铁锂粒子的相转化过程。结果表明,随着电荷的增加,离子的偏移程度增加,两相(LiFePO4与FePO4)边界开始沿多方向运动,呈现相对的各向同性特征。这种复杂的相变行为与固体内部的锂离子扩散和应变有关[60]。弱驱动力导致相边界沿优先面传播,产生了观测到的各向异性行为。随着锂离子不断脱出,较大的锂化学势梯度和不断增长的内部应变可能提供了足够的驱动力,使边界沿多个方向传播,并在脱锂过程中向各向同性演化。除了可视化相分布的演化,该方法还允许定量确定,在颗粒尺度上,通过计算可以得到每个相的三维体积以及相组成。这一有趣的现象是首次被观察到,能够指导设计具有优选取向的新型电池材料以提高储能器件的快速充放电性能。

2.5 X射线成像在工业电池的分析研究

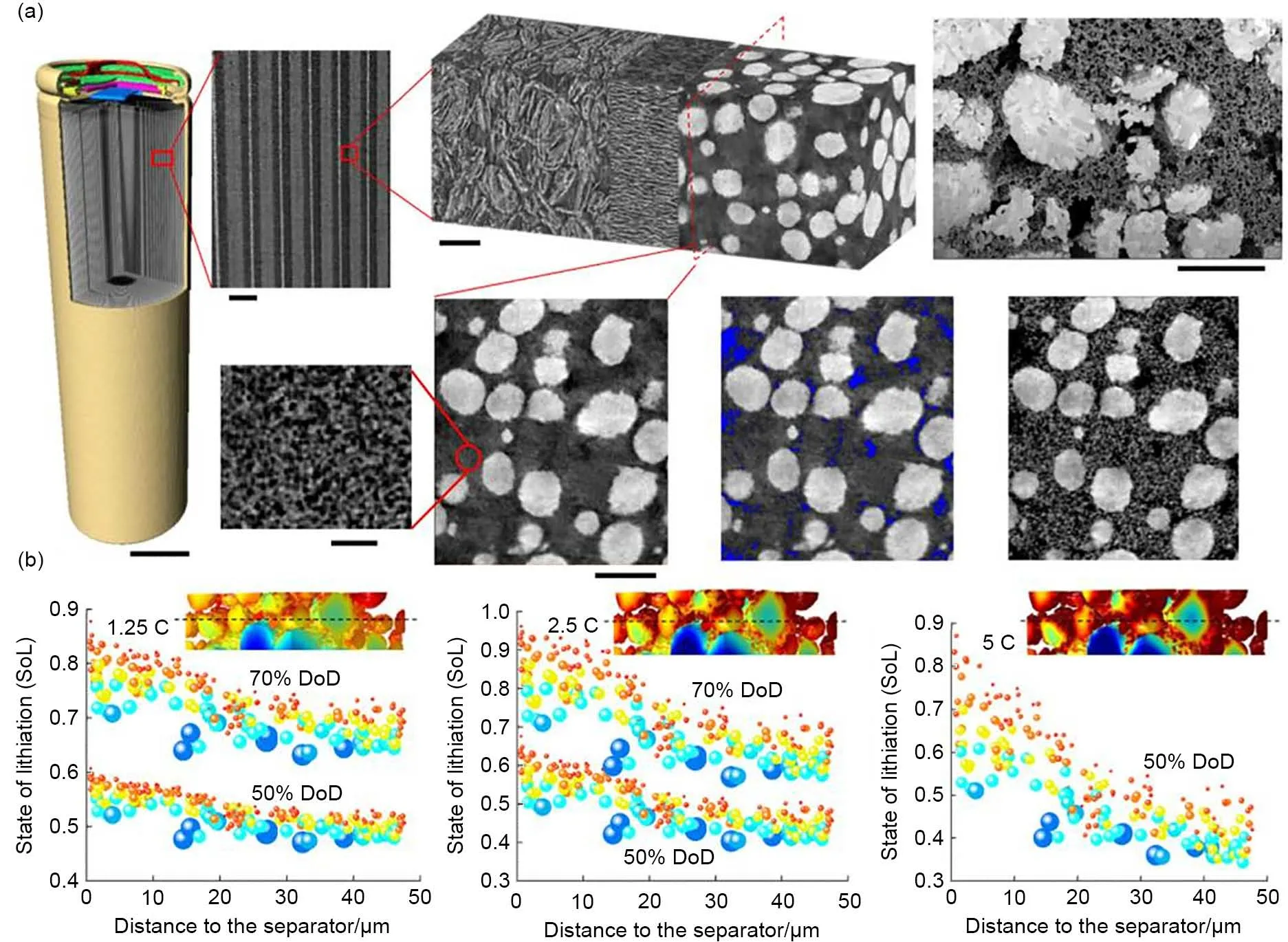

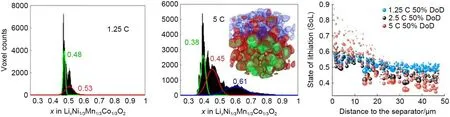

X射线成像技术还被应用于研究已经产业化的锂离子电池。例如,工业生产中对电极片的生产工艺对于电池性能(如倍率性能、循环寿命等)的影响。为了评估其内部微观结构非均质性及其对电池性能的影响,必须绘制电极的三维微结构图,为此,X射线断层扫描已经在评估工业化电池领域逐渐成为一项有价值的技术。压延工艺对电池三维电极微观结构有重要影响,是优化电池性能和使用寿命的关键工艺。Shearing等[61]通过结合CT技术[图11(a)]和电化学实验方法,建立了一个3D 高保真的微结构解析物理电池模型,阐明了微结构与电化学性能之间的相互作用。

三维微结构解析电化学模型表明[图11(b)],宏观上,由于电解液中离子的输运限制,电解液浓度梯度和电荷反应梯度随倍率和放电深度在电极过厚方向上增大。颗粒和孔隙的非均相分布导致反应活性和反应物输运不均匀,导致颗粒间的离子脱嵌不均匀,活性物质利用率不足,尤其是在高倍率条件下导致电池整体的功率密度降低。研究表明,梯度结构电极可显著提高速率性能,同时在高质量载荷下最大限度地提高能量密度,因为隔膜附近的孔隙率是决定高速率性能的主要因素。由于离子传输的限制,较厚的电极显示更低的比容量。压延对薄电极和厚电极有相反的效果,虽然由于厚电极显著的非均匀性,对功率取向薄电极的体积能量密度没有好处,但20%的压延可以提高混合应用的能量密度,并具有适度的倍率性能。这类研究[62]提出的分析方法和建模技术在多个长度尺度上适用于许多其他先进的能量转换和存储设备,如超级电容器和燃料电池,能够为工业化电极设计和优化策略提供新的见解。

图11 (a)利用X射线微米CT技术对工业柱状电池进行断层扫描和分析;(b)基于真实CT数据的模型对不同荷电状态的电极进行分析[61]Fig.11 (a)volume rendering of reconstructed cylindrical battery scanned by X-ray micro-CT;(b)volume rendering of reconstructed cylindrical battery scanned by X-ray micro-CT[61]

3 总 结

本文讨论了同步X 射线成像技术,包括方法和实时电池运行中表征的挑战。在过去的10年里,X射线成像技术的巨大进步,特别是基于同步辐射的扫描模式显微镜、全场显微镜和相干衍射成像技术,极大地帮助研究者理解了电池材料在工作条件下的基本反应。随着科研人员对结构和行为更加复杂的新能源材料的探索,电池界一直在追求更高时空分辨率的X 射线成像技术来探测动态电化学过程。未来X射线成像的发展对电池电化学研究具有特别重要的意义。本文从分辨率、原位多模态方法、智能分析3个方面展望。

(1)高时空分辨率。准确捕获电化学反应步骤是了解实时电池动力学的关键。考虑到在持续充放电过程中相变过程通常是瞬态的,高时间分辨率必不可少。缩短样品曝光时间和数据采集时间是提高时间分辨率的必要条件。另一方面,目前的空间分辨率还不能精确获得深入的结构和化学信息。因此需要开发全新的纳米制造技术以利用波带板实现更高的空间分辨率。改进的X射线带板光学纳米制造工艺使X 射线显微镜能够实现更高的空间分辨率,更高亮度的同步加速器X射线源能够进行电化学动力学研究的时间分辨测量。目前,大约10 nm空间分辨率和亚秒时间分辨率的X射线成像能力是可以实现的。

(2)成像结果高质量,数据拟合方法准确。包含多种结构信息和化学信息的高信噪比图像是获取电池动力学基础的关键。样品中细微物理特征的区分通常是基于不同区域的X射线衰减,因此高X射线剂量的使用不可避免。然而,同步射线束对样品的损伤,特别是有机电解液/电解质中的损伤,在电化学测量中经常发生。虽然高通量同步辐射X射线源有利于时间分辨动力学研究,但X射线辐射损伤问题越来越成为原位研究的局限性。寻找一种完全减轻束流损伤的解决方案具有挑战性,但可以通过控制束流暴露剂量和/或使用更稳定的电解质来缓解。开发新的X射线成像方法的进展也有望减轻光束对于材料的损伤作用。

(3)数据智能化分析,虽然电池内部可以在操作条件下可视化,但会有一些亚稳态阶段。检测不仅需要现场测试,还需要在合理的时间范围内获取数据,这使得实验设计非常复杂。机器学习理论是计算机科学近年来发展起来的一个新前沿技术,它提出了高精度的成像结果。开发先进的数据挖掘方法,结合机器学习数据分析策略,大幅提高数据的质量和可靠性是有效的,但也很紧迫[63-64]。不断优化核心算法,可以提高结构和化学信息的准确性。

总之,X射线成像技术的不断进步促进了电池材料研究的快速发展。考虑到过去十年的研究进展,相信同步加速器X射线成像技术将在阐明新兴固态电池系统中复杂的电化学和力学科学方面发挥越来越重要的作用,从而更好地设计和开发符合电池性能要求的先进材料。