大采高厚坚硬顶板巷道定向爆破切顶卸压技术研究

刘乙霖,马嘉伟

(1.晋能控股山西科学技术研究院有限公司 同大科技研究院,山西 大同 037000;2.中国矿业大学 矿业工程学院,江苏 徐州 221116)

目前我国对特厚煤层尚无明确的规定,一般认为煤厚超过8m属于特厚煤层[1],大同矿区开采煤层厚度为14~20m,属于典型的特厚煤层开采矿区[2]。采用大采高综放开采工艺回采特厚煤层,导致顶板活动加剧,矿压显现程度加大[3,4]。我国的学者对特厚煤层采动覆岩结构变化及矿压显现规律做了大量的研究,李化敏[5]通过实测特厚煤层大采高工作面“上位砌体梁-下位倒台阶组合悬臂梁”结构模型得出,在支架工作阻力大于18000kN的情况下才能防止砌体梁结构的滑落失稳。刘金海[6]研究了深井特厚煤层综放工作面支承压力分布特征,结果显示工作面超前支承压力影响范围约为采高的5倍,走向支承压力峰值位置到煤壁的距离约为采高的2.5倍,远大于一般工作面的支承压力影响范围。

除特厚煤层开采带来的大采高问题研究,大同矿区还以厚坚硬顶板矿压治理而著名[7-9]。厚坚硬顶板在煤层开采之后无法及时垮落,对临空巷道煤柱形成巨大的载荷,而使其变形严重,加上裸露较长距离的顶板发生垮落,造成强矿压显现,煤层安全开采存在巨大威胁[10-13]。

由强矿压显现诱发的大变形破坏,与井下工程所处的应力场环境密切相关因此,必须从改善围岩运移规律入手,通过对覆岩卸压转移,改善围岩应力场环境。现有的切顶方式主要爆破切顶和水压致裂切顶两种,近年来关于爆破切顶的现场应用实例逐年递增[14-16],爆破卸压有施工成本低、施工设备简单、适合坚硬岩层、可定向等优点而被广泛应用。马道头煤矿属于典型的大同矿区特厚煤层坚硬顶板条件,二者相叠加导致回采巷道变形严重,影响生产。因此,以马道头煤矿5210工作面为工程背景,对正在进行回采的8210工作面进行定向爆破切顶卸压,探究其卸压过程及效果。

1 工程背景概况

马道头煤矿是大同煤炭集团的主力生产矿井之一,矿井现开采5(3-5)#煤层,采用综放开采,采放比为1:2.5,全部垮落法管理顶板的方式进行回采。8209工作面北侧为正在进行回采的8210工作面,南侧为己回采结束的8208工作面的采空区,西侧为盘区大巷,8209工作面相对位置如图1所示。区内煤层倾角1°~7°,平均2.5°,区内煤层属于5#煤层与3#煤层出现复合煤层,平均厚度达15m,煤层埋深约450m,基本顶为岩砂厚13m,属于典型的大采高厚坚硬顶板条件,直接底为碳质泥岩,煤层顶底板岩性分布及厚度如图2所示。

图1 8209回风巷相对位置关系

图2 (3-5)#煤层顶底板岩性分布

研究巷道5209工作面回风巷为矩形断面,断面规格宽×高=5m×3.9m,巷道采用“角锚索+钢带+钢梁+单体锚索+梯级锚固束锚索”的支护形式,支护参数为如图3所示。尽管巷道采用高强度锚杆锚索进行支护,巷道在相邻工作面回采以及本工作面回采时出现了较大的变形破坏,煤柱和煤壁帮分别向巷道内凸出约450mm和390mm,巷道出现不对称破坏现象、顶板下沉严重,W钢带破坏等现象。

图3 5209回风巷支护(mm)

2 爆破切顶卸压作用机理

如图4所示,在工作面倾向,坚硬基本顶在煤壁侧发生断裂,形成块体A与块体B,块体B一段搭在煤柱上方,另一端由于煤层开采后形成空间而不断旋转下沉,可以看出煤柱承载的重量有三个方面,分别是:①上方直接顶的重量,②整个块体B的重量,以及伴随着基本顶断裂整个岩层组的重量,③块体B岩层组回转下沉对煤柱形成挤压作用,导致其变形严重,其中后两个作用影响巨大。

图4 大采高坚硬顶板爆破卸压基本顶断裂结构

如果在煤柱靠近采空区侧进行爆破切顶,使得块体B沿着预设的切顶位置断裂,B块体断裂后分为B1和B2两部分,其中B1的长度取决于巷道和煤柱的宽度,B1则由煤壁和巷道顶板岩层共同支撑,减轻煤柱的应力集中;而B2则滑落失稳,如图5中绿色块体所示,既可以减轻煤柱承载的基本顶重量,又由于块体未发生旋转下沉,对煤柱的挤压作用也就不存在了,大大减少了煤柱所受载荷。

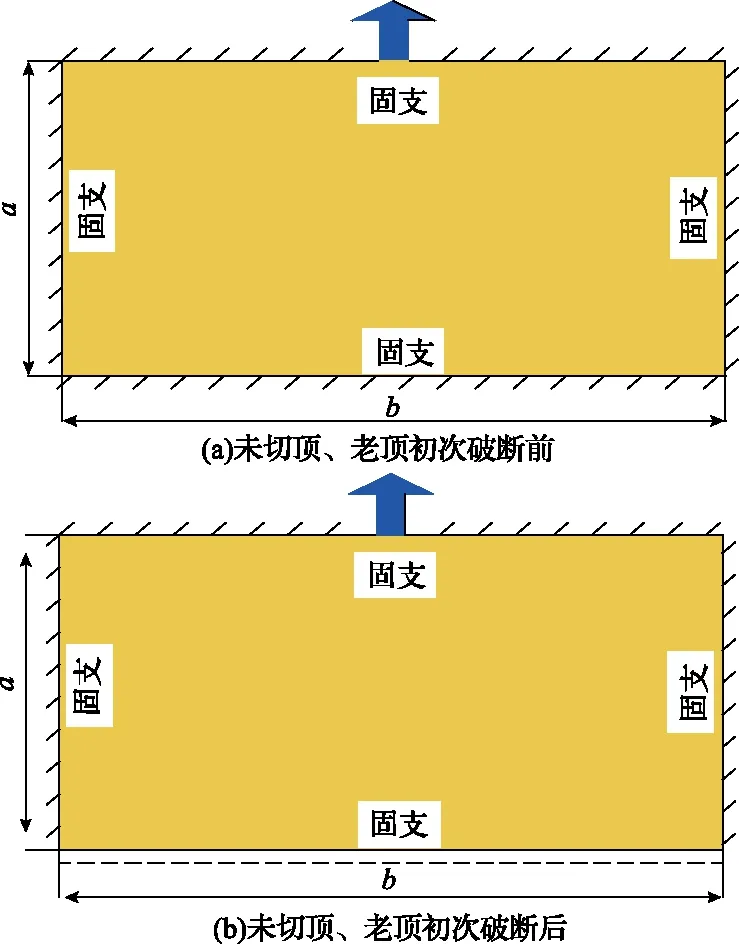

未切顶时基本顶破断前后的边界支撑变化如图5所示,基本顶初次破断前,基本顶为四周固支的一个板,而发生初次破断后,其在采空区形成简支梁,支撑条件变为三边固支,一边简支[14-17]。未预裂爆破切顶时,基本顶初次破断距为和周期破断距分别为式(1)与式(2)[17,18]。

式中,μ为岩石的泊松比;q为岩石的自重及上覆岩层的重量,kN/m3;λ1,2,3为采空区几何形状系数,图5、图6中所示情况,λ1=λ2=λ3,h为基本顶岩层厚度,σs为基本顶岩层抗拉强度。

图5 未切顶时基本顶的边界支撑条件

而实施爆破切顶时,基本顶破断前后的边界支撑变化如图6所示,基本顶未发生初次破断前,由于一边被爆破切顶,故其为三边固支,一边简支的支撑结构,其初次破断距离表达式为式(2),在初次破断后,基本顶支撑结构变为两边简支,两边固支的结构,其周期破断距离为式(3)。

图6 切顶时基本顶的边界支撑条件

开采边界变化对断裂步据的影响表现为随着固支边的增加而减小,即a1>a2>a3,故爆破切顶卸压减小了基本顶的初次和周期来压步距,也进一步抑制了矿压显现。

3 爆破切顶卸压数值模拟分析

前面对爆破切顶卸压的原理做了初步的推断,接下来通过数值模拟计算来分析爆破切顶卸压的效果。模拟过程为:模型建立—模型平衡—掘进上工作面运输巷和本工作面回风巷并计算至平衡—拆除上工作面巷道锚杆锚索—开挖步据为10m,后退式开采至煤柱旁。

3.1 模型建立

3.1.1 模型尺寸

根据马道头煤矿工程地质条件,建立模型宽×高=270m×153m,由于岩土类材料的抗拉强度远不及其抗压强度,因此,可变形块体材料采用了考虑抗拉强度的Mohr-Coulomb弹塑性本构模型,即当块体承受的拉应力超过其抗拉强度时,块体发生拉破坏,本模型采用面接触库伦滑移模型,面接触库仑滑移模型最适于地下工程岩体的开挖模拟,通常的节理张开、剪切屈服及剪胀效应在此模型中都能实现。在模型上表面施加均布载荷,形成应力边界条件;左、右和下表面均为零位移边界条件。

3.1.2 煤岩力学参数

块体的煤岩力学参数见表1。

表1 块体煤岩力学参数

节理面的刚度参数来由式(4)求得,见表2:

表2 节理面煤岩力学参数

式中,Kn为节理面的法向刚度,GPa;n为系数,根据计算过程,不断调整其值的大小,一般取10;K为块体的体积模量;G为块体的剪切模量;ΔZmin是毗邻节理单元在法线方向上的最小宽度,取zone的最小边长即可(通常取gen edge后的数值)。

3.2 模拟结果分析

考虑到现场实际情况,依据不同的切顶角度共进行了6组模拟,分别是:未切顶、切顶30°、切顶45°、切顶60°、切顶75°、切顶90°。从覆岩的垮落形态和煤柱应力大小两个方面来分析模拟的结果,为后续现场切顶应用提供理论依据。

3.2.1 覆岩垮落形态分析

不同切顶角度下覆岩垮落形态的模拟如图7所示。由图7可以看出,对比切顶状态,未切顶时巷道煤柱帮的变形更大,且巷道变形呈现不对称形,即煤柱帮变形大于实体煤帮。

图7 不同切顶角度覆岩的垮落形态

对不同切顶角度下覆岩的破断垮落程度,可以看出随着切顶角度的增大,基本顶破断垮落的效果越好,在切顶角度为60°时,基本顶在切顶的位置发生破断,垮落较充分,且巷道煤柱帮变形量较小。而切顶角度为90°时,切顶效果较差,故切顶角度选择60°。

3.2.2 煤柱应力分析

由图8分析不同切顶角度对煤柱所受应力大小的影响可得,未切顶、切顶30°、切顶45°、切顶60°、切顶75°、切顶90°时,煤柱的应力集中系数为分别为1.87、1.85、1.73、1.52、1.70、1.80,显然切顶角度为60°时煤柱应力较小,其应力峰值为16.3MPa,而未切顶时煤柱的应力峰值为21.1MPa,减小了22.7%。综上,切顶角度为60°时,切顶效果较好,现场爆破切顶仰角选择60°。

图8 不同切顶角度煤柱应力变化规律

4 爆破切顶卸压的工业性试验

4.1 爆破参数设计

炮孔深度与封孔长度:根据数值模拟确定的切顶角度为60°,自巷道上方至基本顶岩层顶部垂高为31m,故确定钻孔总长度为35.8m,装药段长度为19.6m,封孔段长度要求大于炮孔长度的1/3,为16.2m,如图9所示。

图9 爆破切顶钻孔布置

其他爆破切顶参数设计见表3。

表3 切顶爆破炮孔布置参数

4.2 爆炸切顶设计方案与现场施工

现场采用聚能管装药,单孔装药量定为19kg,需用10根聚能管,每根聚能管长度2m,孔内装药长度19.6m,装药流程如图10所示。使用炮泥进行封堵,封堵长度为16.2m,需要捣实炮泥,本次爆破一次起爆5个钻孔,5个钻孔装药封堵完成之后,人员撤离到安全地点,实行长距离起爆。

图10 爆破切顶施工装药流程

4.3 爆破切顶卸压效果分析

4.3.1 爆破钻孔窥视分析

为了实测钻孔爆破后,爆破孔和导向孔及其围岩的裂纹发育情况,判断爆破的作用效果,采用的仪器为YTJ-20型岩层探测记录仪。 钻孔窥视位置根据爆破孔的位置和现场的实际条件,测孔位置设在8010运输巷爆破区域,观测2个爆破孔(1#、3#)和2个导向孔(2#、4#),共4个孔,角度均垂直于巷道表面,帮部的钻孔角度仰60度,孔深35.8m。

通过对2个导向孔和2个爆破孔的窥视的图像分析,可知实施爆破切顶卸压后的钻孔呈现出以下规律:①爆破孔沿着孔内聚能管聚能槽方向产生了裂纹,并且要切割的走向切缝方向一致;②导向孔也产生了明显的裂纹,和与切割的走向切缝方向一致。

由①、②可得,此次切顶卸压爆破取得了较好的作用效果,起到定向切割裂纹爆破的效果。

4.3.2 巷道变形监测效果分析

实施切顶卸压后,在5209回风巷进行了巷道表面位移观测,观测内容主要包括顶板下沉变形、底板鼓起变形、帮部巷内移近变形和墙体巷内移近变形,共布设3个测点,相邻两测点的间距为80m,超前工作面80m布置1#测站的测点,布设后立即进行监测记录,并在记录表中填明监测时间及测站至采煤工作面煤壁的距离,观测结果如图11所示。

图11 切顶卸压后5209回风巷变形监测

结果显示,在采取爆破切顶卸压后,巷道围岩变形量大幅减少,顶板变形量逐渐稳定在123.1mm,煤柱和煤壁侧变形量分别为172.1mm、112.5mm,总体变形量较小,巷道完整性较好,爆破切顶卸压效果显著。

5 结 论

1)理论分析了巷道爆破切顶卸压的工作原理是通过对煤柱侧未垮落基本顶岩层进行爆破切顶,使其及时垮落,减小煤柱载荷和基本顶岩层因为旋转下沉而对煤柱的载荷。

2)数值模拟得出,爆破切顶卸压的最佳切顶角度为60°,在爆破切顶卸压后,应力峰值降低至16.3MPa,而未切顶时煤柱的应力峰值为21.1MPa,减小了22.7%。

3)在马道头煤矿8210运输巷对基本顶岩层进行爆破切顶,钻孔窥视结果显示爆破产生的裂纹与预期的一致;在5209回风巷进行了巷道表面位移观测顶板变形量逐渐稳定在123.1mm,煤柱和煤壁侧变形量分别为172.1mm、112.5mm,总体变形量较小。