高速直升机尾推螺旋桨气动设计研究

昝丙合,何淼,朱建勇

(1. 惠阳航空螺旋桨有限责任公司,河北 保定 071000;2. 沈阳航空航天大学航空发动机学院,辽宁 沈阳 110136)

直升机具有突出的悬停、低空低速和良好的机动性能[1].常规的单旋翼带尾桨直升机在大速度平飞时前行桨叶接近声速,后行桨叶出现反流区,导致旋翼升力降低、阻力及功率需求急剧增大,因而常规构型直升机的最大平飞速度很难超过音速[2].

为了突破现有直升机速度限制,国内外有关直升机新的构型和新的概念不断提出.复合式高速直升机作为一种新的直升机构型,是在常规旋翼基础上通过配置辅助推进或升力装置实现高速飞行.尤其近年来,随着X2,X3等新构型技术验证机连续突破直升机的速度限制,以400 km/h以上的高速为典型特征的下一代直升机“呼之欲出”.X3巡航速度最高达到了430 km/h,X2最大巡航速度达到了463 km/h,显著高于常规直升机.目前,西科斯基公司的S-97复合式高速直升机采用共轴对旋翼和尾推螺旋桨构型.

尾推螺旋桨是实现复合式高速直升机高速飞行的重要推进装置,为了保证能够适应高速直升机飞行的需求并在较短直径下提供足够拉力,高效率的尾推螺旋桨设计迫在眉睫.目前,螺旋桨的设计主要集中在无人机、通用飞机以及常规螺旋桨飞机等领域.例如王豪杰等[3]结合某太阳能无人机总体设计方案要求,采用人工筛选优化的方法对螺旋桨桨叶角分布的优化调整.梁撑刚等[4]将Betz条件和遗传算法相互结合,开展了一种无人机螺旋桨快速优化设计方法研究.项松等[5]对Angelo的方法进行了改进,提出了一种高效率通用飞机螺旋桨设计方法.范中允等[6]提出一种可任意给定环量分布的螺旋桨设计方法,该方法可以根据任意给定的环量分布及工况快速设计出高效率螺旋桨的几何外形(桨叶弦长、扭转角分布).YONEZAWA等[7]研究了低雷诺数条件下螺旋桨的设计及损失机理.孙海涛等[8]基于ANSYS Workbench平台研究了螺旋桨流固耦合特性.

目前,尚未有针对复合式高速直升机尾推螺旋桨设计方法的研究,文中以X2高速直升机与S-97“掠食者”构型为基础,开展尾推螺旋桨的气动优化设计方法研究,并借助片条理论及CFD数值模拟方法对螺旋桨方案进行气动性能分析,以验证螺旋桨气动方案可行性.

1 设计方法

1.1 环量优化设计理论

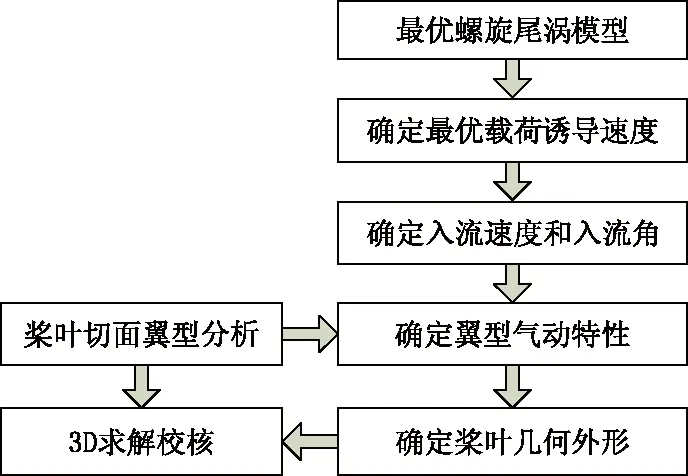

Betz条件是将机翼升力线理论引入螺旋桨领域,以达到在理想流体中螺旋桨能量损失最小,常被用来求解最佳环量分布问题[9].最佳螺旋桨的Betz条件可描述为尾涡面类似向下游移动的刚性螺旋面.GOLDSTEIN[10]对于2叶螺旋桨和4叶螺旋桨给出了精确理论解.螺旋桨优化设计流程如图1所示.

图1 螺旋桨优化设计流程

1.2 片条理论

文献[11]基于儒可夫斯基的涡流理论模型,将普朗特的有限翼展理论应用于螺旋桨涡流模型中,提出螺旋桨的片条理论.用va为桨盘处的轴向诱导速度,vt为桨盘处环向诱导速度,由动量定理可知,桨盘处诱导速度是滑流速度的一半[12].

在桨叶径向r处,取一微段长度dr,相应叶素弦长b.在飞行中,叶素的运动轨迹是螺旋线,其中前飞速度为v0,在桨盘面内的切向速度为2πnsr,速度三角形如图2所示.

图2 螺旋桨叶素受力速度三角形

气流相对于叶素的几何合成速度为

(1)

几何合成速度与旋转平面之间的夹角为

(2)

设叶素安装角为θ,桨叶尾涡产生的干涉角度为β,实际气流的速度角度为

(3)

实际气流速度为

(4)

气流相对于叶素的迎角为

α=θ-β-φ0,

(5)

设叶素的阻升角为γ,则有

(6)

令a表示轴向诱导速度因子,a=va/v0.

叶素的拉力为

(7)

同样,叶素的环向力(也称转矩力)为

(8)

叶素效率为

(9)

令a′为切向诱导速度因子:a′=vt/2πnsr,则叶素效率可以表达为

(10)

设螺旋桨的总桨叶数为NB,桨毂半径为r0,则螺旋桨的拉力为

(11)

螺旋桨的环向力为

(12)

螺旋桨的转矩为

(13)

(14)

TC=Kcos(φ+γ).

(15)

1.3 尾推螺旋桨气动设计方案

螺旋桨采用先进超临界螺旋桨专用翼型,对螺旋桨桨叶进行优化设计,超临界翼型能够提高临界马赫数,使得在接近音速时推迟阻力剧增现象的发生.气动设计一方面保证在有限的安装空间内,螺旋桨直径可以满足主机的装机需求;另一方面满足主机对螺旋桨推力的要求,设计点选取高速飞行工况(H=2 000 m,v=400 km/h),主要气动设计参数:直径D=2 500 mm,桨叶数NB=5,转速n=2 200 r/min,桨毂比为0.22,0.7R截面弦长为200 mm,0.7R实度ρ=0.218 4.桨叶环量r1、弦长b和扭矩沿径向分布曲线如图3,4所示,图中桨叶切面站位为r1/R,ω为切面扭转角.图5为桨叶三维气动外形.

图3 桨叶最优环量分布

图4 桨叶气动设计参数

图5 桨叶气动外形

1.4 CFD数值模拟方法

采用CFD数值模拟验证理论设计和性能评估的可靠性.CFD数值模拟求解定常的质量加权平均的N-S方程和SSTk-ω湍流模型.采用旋转坐标系方法模拟螺旋桨的相对转动.计算网格由ICEM软件生成,计算域取桨前侧10倍旋转直径,侧向5倍旋转直径,桨后侧取10倍旋转直径.由于螺旋桨叶片几何形状复杂,文中选用非结构网格以求更好地生成叶片的贴体网格.为节省计算资源,应用周期性边界条件,选取1/5模型作为计算域,网格数量接近100万.计算域及桨叶附近网格如图6所示.螺旋桨物面处满足无滑移、绝热及法向压力梯度为0的条件,计算域周向72°的2个侧面建立周期性边界条件,计算域的其他面设置为压力远场.

图6 网格及计算域

2 计算结果及分析

2.1 气动性能理论计算结果

图7 螺旋桨效率曲线

图8 螺旋桨拉力系数曲线

图9 螺旋桨桨叶角曲线

2.2 CFD数值模拟结果

采用CFD数值模拟技术,分别对飞行速度为0、功率1 300 kW和飞行速度为400 km/h、功率1 300 kW的2种工况的螺旋桨气动性能进行了分析,结果表明在速度为0时,桨叶角25°时螺旋桨的拉力系数为0.301,与片条理论计算结果0.296相差了1.69%.在飞行速度为400 km/h时的高速状态,螺旋桨的效率为0.862,与片条理论计算结果0.851相差了1.29%,数值模拟结果与理论计算结果比较一致.

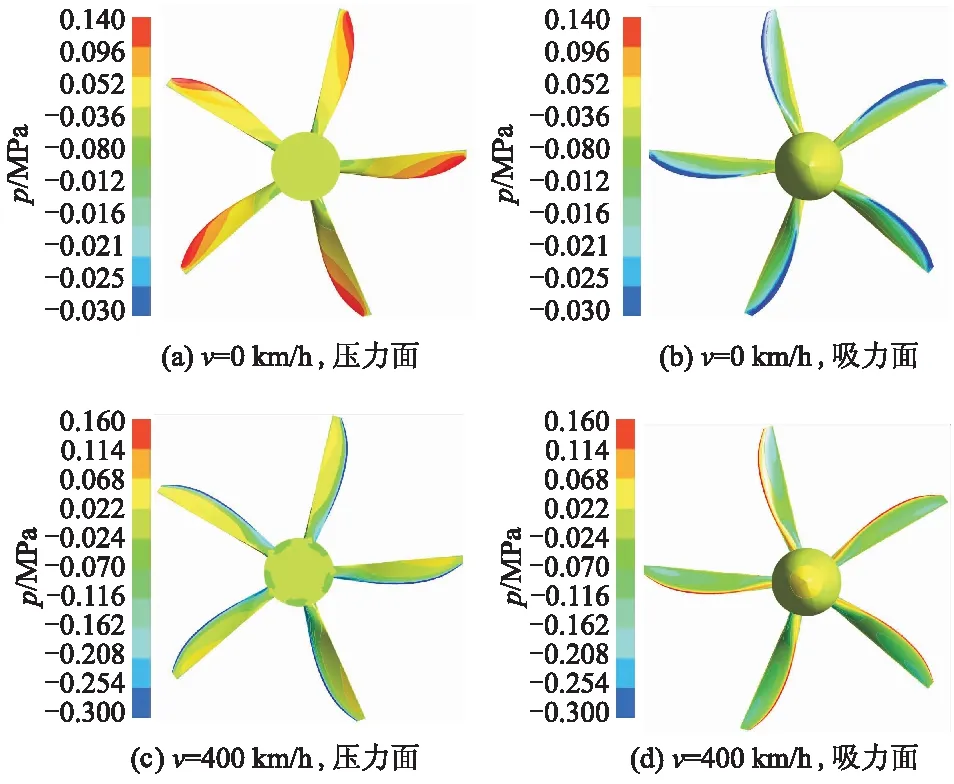

在桨叶角25°下,飞行速度0和400 km/h分别对应的桨叶表面压力分布以及不同径向截面流线图,分别如图10,11所示.

图10 桨叶表面压力云图

图11 桨叶不同径向截面流线图

从图10a,b可以看出,飞行速度0时桨叶的压力面受压力作用,从桨根到桨尖压力逐渐增大,在桨尖前缘区域存在压力峰值,桨叶吸力面受吸力作用,在桨叶的前缘附近存在吸力峰值,桨叶压力面和吸力面的压力和吸力分布合理,两者共同作用使得桨叶具有较高的拉力系数.从图11也可以看出,桨叶不同径向截面的流线均为附着流动,并且沿着径向流线驻点位置后移,绕过桨叶前缘的速度峰值增大.

在同样25°桨叶角下,由于前进速度400 km/h的存在,使得桨叶入流角减小,桨叶处于负迎角状态.从图10c,d可以看出,桨叶的压力面前缘存在吸力峰值,而吸力面存在压力峰值.从图11e,f也可以看出,虽然沿着径向入流角逐渐减小,但是不同径向截面流线的驻点位于吸力面,在绕过桨叶前缘的压力面存在速度峰值.螺旋桨0 km/h启动阶段的安装角显然不适合前进速度400 km/h对应的工况,基于流场信息对螺旋桨的桨叶角进行选取和优化.

3 结 论

1) 基于环量优化设计理论开展的高速直升机尾推螺旋桨的气动优化设计方法能够有效开展螺旋桨的优化设计工作.

2) 基于片条理论的螺旋桨性能估算方法能够有效、快速地对螺旋桨效率、推力系数以及桨叶角度等参数进行计算,为螺旋桨工作过程的控制奠定了数据基础.

3) 基于CFD技术的螺旋桨气动性能数值模拟技术能够对螺旋桨绕流三维流场进行详细分析,为螺旋桨的进一步优化提供流场信息.

4) 通过基于片条理论的螺旋桨气动性能分析结果与基于CFD技术的螺旋桨气动性能数值模拟结果的对比,表明2种分析方法准确可靠,两者之间的误差在1%~2%.为进一步对优化设计方法及性能分析方法的准确性进行验证,后续考虑开展风洞试验进行验证.