轴流泵装置反向发电的水力特性

黄佳程,郑源,阚阚*,许哲,黄从兵,周广新,杜贻钊

(1. 河海大学能源与电气学院,江苏 南京 211100; 2. 河海大学水利水电学院,江苏 南京 210098; 3. 江苏航天水力设备有限公司,江苏 扬州 225600)

pressure fluctuation;numerical simulation

由于季节和环境等因素的变化,许多泵站需要在丰水季将大量洪水、余水排入下游.通过对水泵进行反向发电,可以更合理地节约利用水资源,并产生经济效益[1].轴流泵装置在南水北调东线泵站工程中应用广泛,有的泵站利用反向发电年发电时间最长可达9个月.但是轴流泵装置在反向发电时可能存在水力不稳定性,并诱发机组的剧烈振动,威胁机组的安全运行[2-3].因此对轴流泵装置进行反向发电的水力特性研究具有实际的工程借鉴意义.

目前,对泵反向发电的研究有很多.DAVID等[4]应用URANS方法对某离心泵进行数值计算,结果表明反向发电工况下最佳效率点对应的扬程和流量分别比泵工况下提高41%和27%.SANJAY等[5]进行模型试验,研究了叶轮直径和转速对离心泵反向发电的影响.MIAO等[6]就如何提高泵反向发电的效率展开研究,提出了一种水泵叶轮子午面优化设计方法.杨孙圣等[7]以不同蜗壳出口倾斜角度和叶片包角的混流泵进行模型试验和数值计算,探究蜗壳出口倾斜和叶片包角对混流泵反向发电性能的影响规律.柏宇星等[8]基于BladeGen方法设计了3种不同叶轮外径的混流泵模型,分析叶轮外径对泵反向发电的影响.李照[9]对混流泵进行全流道三维数值模拟,并采用边界元法对声场进行分析,并分析了混流泵反向发电工况时的压力脉动和流动诱导噪声.

以往泵反向发电研究大多针对混流泵、离心泵等,而对轴流泵反向发电的相关研究较少,同时较多研究主要是对装置抽水时的稳定性和反向发电时外特性规律的总结,而鲜有对于压力脉动和内流特性等方面的分析.因此,文中重点研究轴流泵装置在反向发电工况时的内流特性和外部参数变化规律,从而为泵装置进行反向发电提供一定的理论支持.

1 计算模型与边界条件

1.1 计算模型与网格划分

所研究的轴流泵为某卧式轴流泵,其设计性能参数分别为水头H=0.91 m,流量Qd=5 m3/s,转速nr=170 r/min;几何参数分别为叶轮直径D=1 600 mm,叶轮叶片数Zb=4,叶片安放角α=-4°,导叶数Zg=5. 流场计算模型如图1所示,主要包括进水流道、叶轮、固定导叶、出水流道等过流部件.

图1 计算模型

对计算模型进行整体网格划分,因转轮及导叶部分较为复杂,故在ICEM软件中采用适应性较强的非结构网格,同时对叶轮、导叶等过流部件表面进行加密.图2为对网格数N的无关性验证,通过比较8种方案网格数对同一工况扬程、效率的影响,最终选用网格数约为410万的方案进行后续计算,此时各过流部件的网格数分别为进水流道766 384,叶轮1 197 923,固定导叶1 478 007,出水流道659 813.叶轮、固定导叶部分网格质量保证在0.3以上,进出水流道网格质量保证在0.5以上.

图2 网格无关性验证

1.2 湍流模型与边界条件

应用计算流体动力学软件Fluent 17.2对轴流泵进行全流场数值模拟,采用SSTk-ω湍流模型[10],该模型能够更为准确地模拟转轮、导叶等区域的流动情况.近壁区采用低雷诺数模型,可更好地捕捉流动分离现象.转轮设置为旋转部件,其余部分均设置为静止部件,动静交界面采用“interface”进行信息传递.

进行泵工况计算时,采用质量流量进口.通过改变进口流量,监测进出口压力,计算得到不同流量条件下的效率和扬程.出口边界条件采用压力出口.进行反向发电工况计算时,与泵工况的进出口对调,采用质量流量进口和压力出口边界条件.进水流道、出水流道、叶轮轮毂、外壳及导叶体均设为静止壁面.采用无滑移边界.动静交界面在定常计算时设为冻结转子类型,在非定常计算时设为瞬态冻结转子类型.

1.3 基本控制方程与瞬态计算设置

轴流泵装置内部是以水为介质的不可压缩黏性流体.采用连续性方程和雷诺时均N-S方程作为数值计算的控制方程,即

(1)

(2)

式中:ui为在i方向流速的瞬时值;xi为坐标;ρ为流体密度;p为流体压力;Fi为质量力;μ为运动黏度.

对轴流泵反向发电工况进行非定常计算时,转轮转速为170 r/min,周期T=60/170 s.时间步长设定为2.941 176 47 ms,即T/120,每个时间步长叶轮旋转3°.共计算10个周期,前8个周期保证计算的稳定,选取最后2个周期进行分析.

2 试验验证

对轴流泵装置在额定转速下反向发电工况进行模型试验,并对比数值计算和模型试验的结果,以验证数值计算方法的正确性.

模型泵叶轮直径D=300 mm,根据nD值相等原则确定试验转速为906.67 r/min,通过相似定律可得原型装置特征水头与模型装置水头相同.同时模型试验中所测流量通过相似定律换算可以得到原型装置流量.

图3为河海大学水力机械多功能试验台.试验台的设计和建造依据SL140—2006《水泵模型及装置模型验收试验规程》,综合不确定度≤0.4%.

图3 水泵装置模型试验台

图4为数值计算与试验的外特性曲线对比,以模型试验所得结果经过相似换算,得到真机结果与数值计算结果.

图4 数值模拟与试验外特性对比

由图4可以看出:计算效率整体略高于试验效率,这是由于模型装置结构的壁面粗糙度相对较大,使模型试验过程中水力损失相对较大;整体上,数值计算与试验的外特性曲线基本吻合,偏差不超过3.0%,符合轴流泵反向发电工况外特性变化趋势,这表明文中所采用的数值计算方法是正确的.

3 反向发电特性

3.1 外特性分析

对轴流泵装置在额定转速下进行泵工况和反向发电工况的定常数值计算,结果如图5所示.

图5 泵工况与反向发电工况外特性对比

由图5可以看出:在额定转速下,反向发电工况与泵工况相比,水头和流量分别高出43%和38%才能达到最优工况,反向发电工况运行下流量显著增大;当泵做反向发电时,水头与流量呈正相关,因为水头增大,意味着进出水流道的压力差增大,即能够在单位时间内输入更大的流量;效率随流量增大呈先增大后减小的趋势,这是由于流量增大,会显著提高叶片进水边水流的绝对速度,根据速度三角形原理,与牵连速度合成的相对速度方向和大小会随之变化,使水流相对速度的方向与叶片骨线方向先趋近后偏离;达到最优工况后,效率下降较缓,这是由于绝对速度已经足够大,牵连速度不变,再继续增大流量相对速度的方向和速度变化反而不如最优工况前明显;小流量工况时,流场内旋涡损失更为严重,当流量接近最优工况时,会有较大的效率增大,这也是最优工况前效率相对上升较快的原因.

由图5还可以看出,泵装置反向发电工况的最优效率高于泵工况,这可能是由于所研究对象为一双向贯流泵装置,设计时考虑了反向泵工况的流动特点,叶片翼型设计为对称“S”型.因此,为兼顾反向发电工况的流动性能,使得正向泵工况水力效率并未达到正向最优的水力设计方案.同时考虑泵装置在反向发电的最优工况时,水流在叶轮入口可能形成了较为适当的进口入流角,水流流经转轮叶片时具有较好的过流流态,使得反向发电效率较高.

在泵工况最大扬程即反向发电工况水头为1.8 m时,反向发电效率较高,接近于反向发电的最优效率,以此进一步研究不同转速对轴流泵装置反向发电效率的影响.

对不同转速下的泵装置反向发电工况进行数值计算,研究转速对效率变化趋势的影响.分别以0.9nr,1.0nr,1.1nr,1.2nr,1.3nr转速对轴流泵在不同工况下反向发电工况进行数值计算.

图6为不同转速下,泵在反向发电工况时的效率-流量曲线,可以看出:在不同转速工况下,轴流泵反向发电效率随流量增大均呈先增后减变化趋势,效率随流量增大而增大的阶段,上升得较快,当达到最高效率时,同样幅度地增大流量,效率减小的趋势相对小很多,存在着小范围的高效区.

图6 不同转速下反向发电工况的能量特性

由图6还可以看出:在转速一定时,当处于相对大流量时可保证较高效率;转速越大,高效区越宽广,这是由于转速越大,水流的牵连速度越大,当已达到最优工况后,继续增大流量使得绝对速度增大,根据速度三角形分析,按比例关系,则需要比低转速条件下更大的绝对速度变化才能使相对速度方向显著偏离叶片骨线方向,因此需要更多流量增加绝对速度;当流量较小且水头较低时,可采用降低转轮转速以保证较高的效率,这样能够充分地利用水能.

3.2 内特性分析

在轴流泵反向发电的定常计算中得到额定转速下最优工况时对应的流量为7.5 m3/s,由于在最优工况前效率随流量变化幅度很大,因此选择3种相对小流量(6.4,6.8,7.4 m3/s)工况进行非定常流动计算.

3.2.1 监测点布置

分别在导叶进口、转轮进口、转轮出口截面上各设置3个监测点[11],在径向方向由轮毂至轮缘分布,如图7所示.

图7 监测点布置

3.2.2 压力脉动时域分析

取流动稳定后的2个周期数据进行压力脉动时域分析,定义量纲一的压力脉动系数Cp[12]为

(3)

式中:pi为各监测点瞬时压力;pave为平均压力;ρ为流体密度;u为叶轮出口边圆周速度.

为分析3个截面处径向压力脉动分布规律,选取流量为6.4 m3/s工况时2个周期的压力脉动时域图进行分析,结果如图8所示,可以看出,3个截面处在每个转动周期内均出现4个波峰和波谷,呈现明显的周期性波动.

图8 6.4 m3/s工况时各截面压力脉动时域图

在图8a中,导叶进口径向分布的3个监测点A1,A2,A3的压力脉动曲线基本一致,且Cp幅值在0.001 0左右,这个幅值相对很小,表明在导叶进口处的压力脉动规律并不明显.这是由于相对平滑的水流由进水流道进入导叶,且导叶与转轮区域之间存在一定距离,使得在导叶进口处水流受到转轮转动的影响并不明显.

在图8b中,在转轮进口有着相对导叶进口更大的Cp幅值,约为0.020 0,具有较明显的压力脉动现象.这是由于水流进入旋转部件,流速开始有较明显的变化,并且受固定导叶和转轮所产生的动静干涉影响.沿径向分布的3个监测点B1,B2和B3压力脉动曲线有所不同,由轮毂至轮缘压力脉动幅度逐渐增大[13],这是由于点B1相对处于水流中心位置,受转轮影响不大,而监测点B2和B3处于转轮中部和边缘处,水流冲击转轮叶片做功,使之旋转,使得在这部分区域水流流态变化加剧.

在图8c中,转轮出口监测点C1,C2和C3压力脉动幅值沿径向由轮毂向外逐渐增大,与导叶进口和转轮进口相比有更大Cp幅值,约为0.040 0,约为转轮进口脉动幅值的2倍.这是由于随着转轮旋转,在转轮出口处已经最大限度地影响到水流流态,且在转轮边缘由于间隙的存在还可能产生旋涡等现象,使得该处压力脉动更明显.

不同流量工况下各监测点压力脉动趋势大致相同.图9展示了转轮出口处在流量分别为6.8,7.4 m3/s时的压力时域脉动,可以看出,随着流量增大,Cp幅值相对较大,在7.4 m3/s工况时Cp幅值已超过0.040 0.这是由于流量增大,水流流速增大且在转轮出口处水流流态变化更加剧烈,加剧了转轮所引起的动静干涉[14].

图9 不同流量工况下转轮出口压力脉动时域图

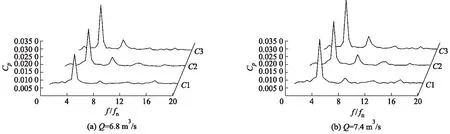

3.2.3 压力脉动频域分析

同样以流量为6.4 m3/s 工况对压力脉动进行频域分析,结果如图10所示,图中横坐标中fn为转轮旋转频率.

由图10a可以看出:导叶进口压力脉动主频为4倍转频,因为叶轮叶片数为4,即主频为叶频;在距离转轮较远的导叶进口,压力脉动仍受到转轮旋转的影响;主频对应的幅值沿径向基本不变,压力脉动主频幅值均小于0.001 2,可见脉动幅值并不大,受转轮影响的程度有限.

由图10b可以看出:转轮进口压力脉动主频仍为叶频,次频为2倍叶频;在整倍叶频对应的频率也存在压力脉动幅值,并随频率增大幅值逐渐减小,Cp幅值接近0.020 0,远大于导叶进口,这是由于水流经导叶导流后进入旋转的转轮,导叶和转轮之间产生动静干涉,在转轮进口水流受到转轮旋转的影响较大;主频压力脉动幅值沿径向逐渐增大,这是由于水流对叶片中部及外缘做功,在转轮边缘区域速度变化明显,具有更显著的压力脉动.

由图10c可以看出:转轮出口压力脉动主频为叶频,次频为2倍叶频;Cp幅值接近0.030 0,表明转轮出口压力脉动大于转轮进口,这说明水流经过转轮后流动变化复杂;主频压力脉动幅值沿径向逐渐增大,受转轮影响,越靠近转轮边缘水流的流态变化越严重.

图10 6.4 m3/s工况各截面径向频域图

图11展示了转轮出口处在流量分别为6.8,7.4 m3/s时的压力频域脉动.与图10c相比较,在3种流量工况下,随着流量增大,主频所对应的压力脉动幅值相对增大,表明在主频下压力脉动幅度更大,且都由轮毂至轮缘沿径向逐渐增大,同时各监测点幅值差距逐渐减小.

图11 不同流量工况转轮出口压力脉动频域图

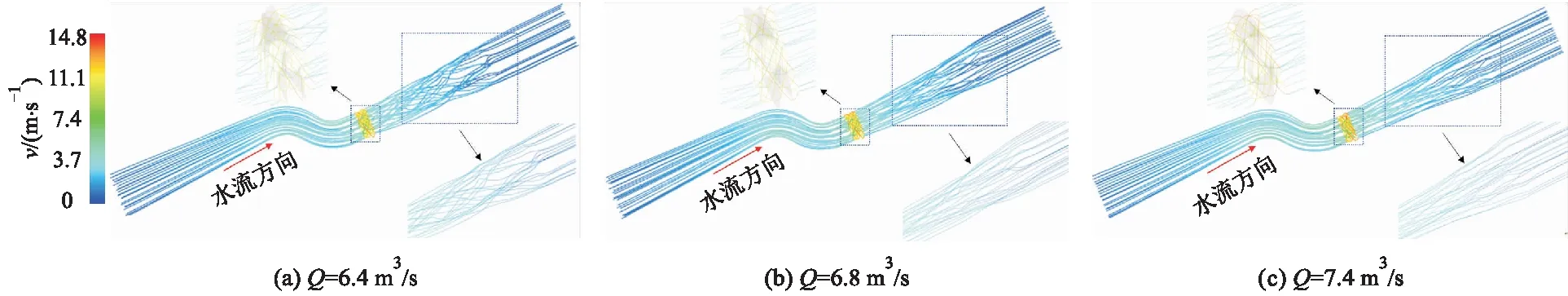

3.2.4 全局流场分析

图12为3种流量工况下第10周期同一时间点的流道内流线分布,由于研究轴流泵反向发电工况,则此时进水流道即为泵工况的出水流道,出水流道为泵工况的进水流道,水流方向相反,且叶轮旋转方向与泵工况相反.

图12 不同流量工况下流道内流线分布

由图12可以看出:3种流量工况均没有达到最优工况,进水流道处的水流经过导叶前速度增大,流线较平顺,说明水流流动状态良好;当水流经过转轮时速度显著增大,这是由于过流截面减小且水流对转轮做功使得圆周速度变大;流量为6.4 m3/s时,出水流道流线十分混乱,这是由于在小流量下水流流动状态不稳定,相对速度方向严重偏离叶片骨线方向,受到转轮转动影响较大,在出水流道形成横流、旋涡等现象;随着流量增大,流线趋于平顺.

利用Q准则[15]对出水流道进行内部结构可视化分析,level值均取为0.008.为保证计算过程中旋涡结构相对稳定,选择9T+2T/3时刻出水流道的旋涡形态.图13为3种流量工况下出水流道的旋涡结构图.

由图13可以看出:旋涡的旋转方向与转轮旋转方向一致,出水流道的螺旋状旋涡涡带结构明显,并在尾部涡带结构断裂,这是转轮出口流体的圆周速度逐渐恢复形成的剪切力所造成的;流量越小,越偏离最优工况时,尾流中复杂旋涡结构越多,水流流态复杂,这与图12a出水流道流线混乱的现象相吻合;随着流量增大,当流量为7.4 m3/s时,流动状态已较为稳定,出水流道涡带的复杂结构变小,水流流动状态良好,这是由于随着流量增大,水流流动方向与叶轮进口边形成的入流进口角与翼型角度更为匹配,水流以更好的流向对叶片做功.

图13 不同流量工况9T+2T/3出水流道旋涡

4 结 论

通过对某泵站轴流泵装置泵工况和反向发电工况的水力特性进行全流道数值模拟以及试验验证,得到结论如下:

1) 与泵工况相比,额定转速时,轴流泵装置进行反向发电的水头和流量需分别高出43%和38%,才能达到其最优工况.

2) 泵装置处于反向发电工况时,随着转速的增大,效率-流量曲线呈向大流量方向偏移的趋势,高效区宽度也逐渐增大.

3) 在压力脉动时域方面,压力脉动呈周期性波动,转轮进出口压力脉动受转轮旋转影响显著,压力脉动系数幅值沿径向由轮毂至轮缘逐渐增大.在压力脉动频域方面,压力脉动主频为叶频,在叶频的倍频处也存在明显压力脉动幅值.在转轮进出口主频所对应的压力脉动幅值沿径向由轮毂至轮缘逐渐增大.在小流量工况下,流量越大,各截面监测点压力脉动幅值越大.

4) 在小流量工况下,随着轴流泵反向发电运行的流量减小,越偏离最优工况时,出水流道流线越混乱,出水流道涡带明显,旋涡结构复杂.流量越接近最优工况流量时,水流流态越好,出水流道流线越平顺,旋涡越少.

——“AABC”和“无X无X”式词语