混流泵瞬态启动性能及空化流场可视化试验研究

邹俊杰,潘强,张德胜

(1. 江苏航运职业技术学院轮机工程学院, 江苏 南通 226010; 2. 江苏大学国家水泵及系统工程技术研究中心, 江苏 镇江212013)

混流泵同时具有轴流泵流量大与离心泵扬程高的特点,其工作高效区较宽,在农业灌溉与市政给排水以及南水北调工程等领域应用广泛.混流泵瞬态启动特性十分复杂,其加速运行时不仅会带来流量和扬程的无规律变化,例如泵运行于启动加速工况时,其流量、转速、扬程等外特性运行参数曲线都会发生有规律或无规律的变化,流场甚至产生从层流到转捩甚至湍流等流动状态的改变,引发泵内产生交互作用的叶道涡、叶顶泄漏涡等多种流动结构,严重时还会诱导局部空化,威胁泵系统的运行稳定性.

近年来,混流泵瞬态启动特性研究逐渐得到国内外学者的重视.混流泵启动空化与水力特性、流态、涡态变化等因素有关[1],启动初期外特性主要受加速项影响,后期流动惯性的影响占主导,线性启动的冲击特性随着启动时间的增加而逐渐减弱,指数启动的冲击现象主要体现在启动初始时刻,且启动时间越短,启动瞬间空化激振就越大.谢昀彤[2]采用大涡模拟方法揭示了混流泵内部瞬态流场特征,包括速度场、压力场和涡量场的演变规律.大流量泵叶轮内流体能量增长方式不同,对泵水力特性的影响也有差异.采用不同方法,如总体欧拉扬程分布、S1流面欧拉扬程分布以及展向欧拉扬程分布,研究不同几何参数对大流量泵水力性能及非定常径向力的影响时,不同含气率对混流泵叶轮内部运行过程中的流态及压力状态的影响也不一样.文献[3-6]通过混流泵启动性能试验发现,当混流泵进口压力低于临界汽蚀压力时出现空化,空泡团运动发展后造成泵流量和扬程徒降,而空化产生前的混流泵性能与无空化启动条件下的性能一致.周强等[7]结合SST湍流模型和Zwart空化模型预测了混流泵加速流空化特性,将空化分为无空泡、空泡增长、空泡减少和空泡稳定4个阶段.李伟等[8-12]分析了混流泵启动过程中进口回流的形态及其产生原因,并将流量和扬程曲线分为缓慢上升、快速上升和趋于稳定3个阶段,解释了混流泵加速末期装置获得瞬时冲击扬程的物理过程,并探讨了混流泵启动过程转子轴心轨迹对机组运行稳定性的影响.王乐勤等[13]基于混流泵内特性建立了泵瞬态水力特性数学模型,并验证了该模型在预测泵开机时的瞬态水力特性的正确性.顾琦[14]对不同叶片数下混流泵的加速流特性和混流泵启动过程中的瞬态空化特性进行研究,分析了类似三角形的空泡云及其动态变化特征.WU等[15-16]通过试验研究了离心泵启动时的瞬态空化特性,认为瞬态加速过程对空化有一定的抑制作用.此外,无论在混流泵、轴流泵还是贯流泵中,叶顶间隙产生的泄漏流对泵的启动性能具有一定影响[17],泄漏流与主流相互干涉并形成卷吸,导致叶顶泄漏涡的出现,而旋涡中心的压力较低,这很可能导致空化提前出现[18-19].结合数值模拟方法、高速摄影和PIV试验技术[20-22],学者发现轴流泵叶轮内的空化结构,包括叶片表面的片状空化、云状空化,以及叶顶间隙空化和泄漏涡空化,为解释空化的产生、发展和演变奠定了基础.

文中通过搭建混流模型泵瞬态启动特性及空化流场可视化试验平台,结合外特性测量和高速摄影对泵启动特性及泵内流场空化形态进行记录,分析混流泵在不同启动条件下的瞬态流场空化特性,研究混流泵启动过程特别是启动初始阶段泵内流场特性及空化发展规律,进而揭示混流泵瞬态启动过程中的空化特性.

1 试 验

1.1 试验装置

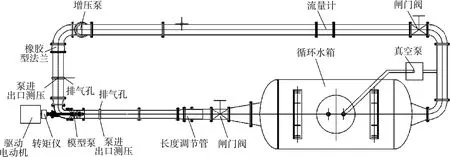

试验采用Φ250 mm混流泵模型,利用江苏大学国家水泵及系统工程技术研究中心试验平台进行启动外特性试验及空化流场高速摄影,试验平台系统示意图如图1所示.

图1 试验平台系统示意图

Fig.1 Sketch of test system

混流泵模型参数分别为进口直径D0=90 mm,叶轮叶片数Z=3,导叶叶片数Zd=5,叶顶间隙tc= 0.25 mm,设计流量Qd=126 L/s,设计扬程H= 2.99 m,转速n=1 450 r/min,比转数ns=829.混流泵叶轮和导叶采用不锈钢材质,为保证摄影效果,整个转轮室采用有机玻璃制造,如图2所示.

图2 Φ250 mm混流泵模型

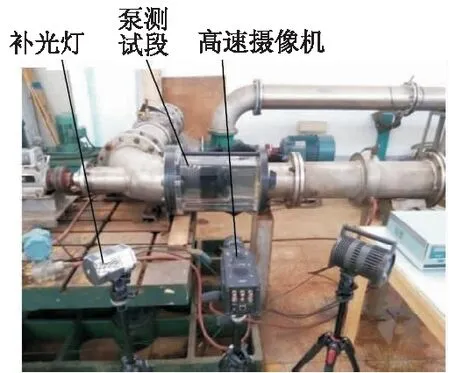

试验测量仪器主要包括压力变送器、涡轮流量计、转矩转速传感器,通过江苏大学自主研发的泵参数测量仪(见图3)采集各数据.

图3 泵参数采集仪

在不同启动条件下,采用高速摄影记录混流泵启动过程中空化初生及空泡团形态演变.试验采用美国IDT公司生产的Y-Series 4L高速摄影机,拍摄速率可达25.6万帧/s,且能保证最小像素点为14 μm×14 μm的拍摄精度.试验时,考虑到叶轮在运转中光线不足以及不易聚焦,在转轮室两侧分别配置补光灯,如图4所示.

图4 高速摄影装置

1.2 试验参数统计

转速转矩仪在试验前需调零.在泵进口、出口的阀门完全开启的情况下启动混流泵,泵的转速由变频器调节至1 450 r/min的额定转速,通过控制出口阀的开度使泵的流量达到试验工况点,标记变频器频率,并将该值设定为混流泵加速启动的最终频率,混流泵启动时间由变频器加速时间决定.

工作介质为常温状态下的清水.为了在混流泵启动过程中记录空化流场特性,首先开启增压泵和混流泵,使循环水在管路系统中运行约30 min,逐步排出管道内空气.随后关闭循环水箱顶部的通气阀门,开启与真空泵相连接的阀门,打开真空泵不断抽出循环水箱内的空气,在水箱内产生负压,使得混流泵进口压力低于大气压.间断开关真空泵,直到泵进口测压计读数达到目标压力值.

试验过程中,混流泵扬程、轴功率和效率的计算公式分别为

(1)

(2)

(3)

2 试验结果及分析

2.1 无空化启动时混流泵的瞬态性能

混流泵无空化启动时,循环水箱接通大气,真空泵未工作,叶轮进口压力高于大气压.

2.1.1 不同启动时间下混流泵外特性

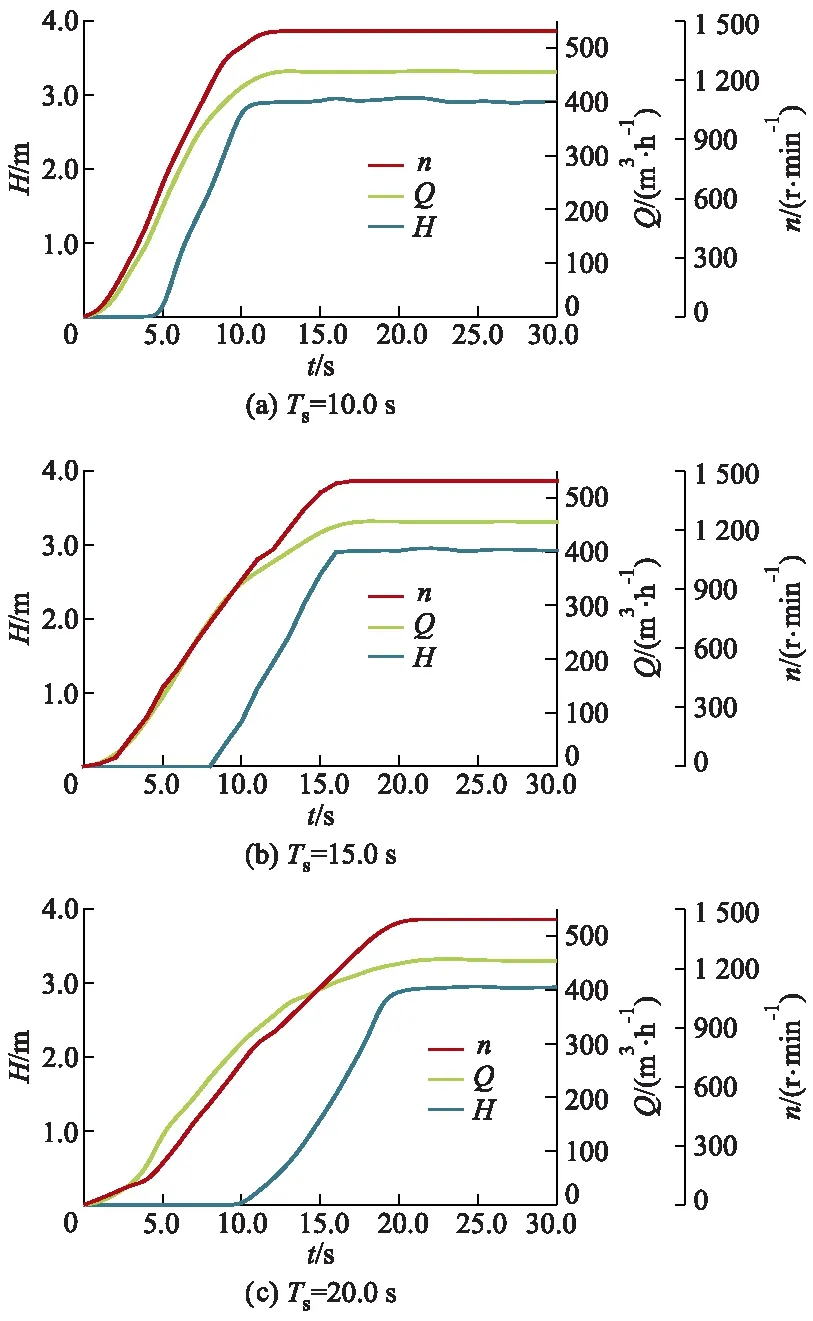

根据混流泵启动过程中所采集的外特性数据,图5给出了额定流量工况下,启动时间Ts分别为10.0,15.0,20.0 s时,混流泵转速、扬程以及流量相对于时间的变化曲线.

图5 不同启动时间下混流泵的外特性曲线

由图5可以看出,在不同启动时间下,混流泵流量相对于转速变化的跟随性较好,当泵转速达到设计转速时,流量和扬程也达到最大值.混流泵的瞬态扬程在启动初期存在延迟,其原因在于,启动初期泵的转速较低,叶轮对介质的做功能力小,局部液流获得的压能少,且从叶轮泵腔到测压点的沿程及局部水力损失作用明显,叶轮难以产生克服损失的扬程,导致启动初期瞬态扬程测量值为0.

当启动时间Ts=10.0 s时,扬程滞后时间约为5.0 s.随着启动时间增加至15.0 s,扬程滞后时间延长约2.5 s,而当启动时间增加至20.0 s时,扬程曲线的滞后时间又延长了约2.5 s.在额定流量工况下,混流泵启动扬程滞后时间约为启动时间的50%,其原因在于,启动时间越长,泵叶轮的转速加速度越小,叶轮对液流的作功能力越小,导致扬程滞后性明显.图5a,5b显示流量曲线位于转速曲线的下方或者与之重合,而图5c中,流量曲线则位于转速曲线之上,即启动时间越长,流量增大梯度会明显大于泵轴转速加速度,扬程变化曲线达到稳态的滞后时间相对较长.此外,在混流泵达到稳定状态并保持流量工况不变时,其扬程、流量以及转速的变化趋势相似,且在稳定状态下各参数的对应数值也相等.因此,混流泵稳态性能不受启动时间影响.

2.1.2 不同启动流量下混流泵外特性

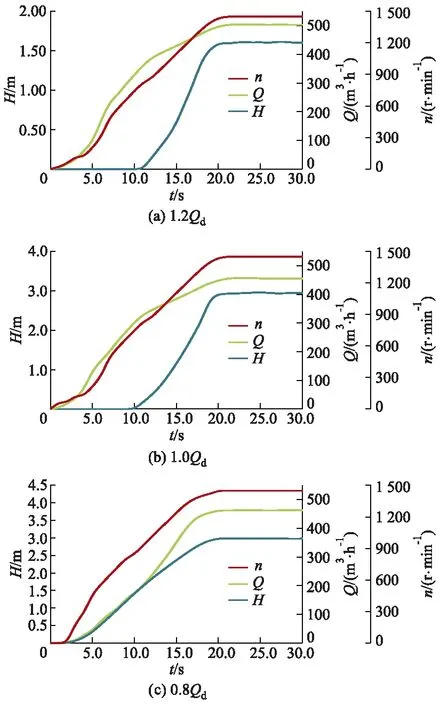

图6为启动时间Ts= 20.0 s时,不同流量工况下混流泵的流量、转速和扬程关系曲线.

图6 不同流量工况下混流泵的启动外特性曲线

由图6可以看出,混流泵的流量、扬程和转速均同时达到峰值,与2.1.1节结果一致.在不同流量工况下,混流泵启动扬程存在滞后性,且延迟时间与流量大小有关,1.2Qd工况相对于1.0Qd工况的启动扬程滞后了约2.0 s,相对于0.8Qd工况则滞后了约8.0 s.小流量工况启动时,泵扬程相对于泵转速增加的同步性更好,这是由于大流量工况启动导致混流泵较高的流量增长速率,且高于小流量工况启动,使得叶轮泵腔到测压点的沿程损失和局部损失影响更大.大流量工况启动下的流量随时间的增加梯度明显高于小流量工况,此外,混流泵在大流量工况启动时,转速变化曲线在流量变化曲线下方,即泵流量的变化速率大于泵转速的变化速率,单位体积液流获得的能量减少,而需克服的损失和阻力增加,使扬程达到稳定状态所经历的延后时间增大.

2.2 空化启动时混流泵的空化形态及演变

空化启动时,循环水箱封闭,真空泵工作,叶轮进口压力为负压,且可通过真空泵调节.

2.2.1 不同启动时间下混流泵的空化性能

图7给出了额定流量工况且进口压力70 kPa下,分别采用启动时间Ts=10.0,15.0,20.0 s时,泵内部流场空化状态发展过程的高速摄影结果.每个启动时间取4个时刻拍摄,对应0.3,0.6,0.8和1.0倍的启动时间,即对应时刻下的转速一致.

由图7a可以看出,启动时间Ts=10.0 s时,泵在启动初期(t<6.0 s)内流场没有空化产生,其原因主要是启动初期泵内没有产生较大的压力梯度,泵内流场压力稳定且分布基本均匀.随着启动过程的推进,在t=8.0,10.0 s时刻,叶顶间隙处产生空化并逐渐发展,这是由于转速增大,泵内流场主流速度增大,且在叶轮压力面与叶背之间产生更高的压力梯度,诱导叶顶间隙区产生压力面流向叶背的泄漏流,主流与泄漏流的流向不一致,相互卷吸形成泄漏涡.由于涡心压力较低,泄漏涡局部压力低于饱和蒸汽压时产生空化,并逐渐演变成大面积的空泡云.

由图7b,7c可以看出,空化规律与图7a相似,但空化发展更快,面积更大,从轮缘扩大到了流道.由此可见,延长混流泵启动时间会导致更为严重的空化.此外,随着启动时间的增大,空泡云沿叶轮周向逐渐呈现“长条状”,这是由于当启动时间增大时,达到相同转速下叶片叶尖划过的圆周方向长度增大,导致空泡云沿圆周方向拉长.结合图5进一步分析可知,启动时间增加造成流量变化率高于转速变化率,叶轮对单位质量流体做功减弱,介质获得的压能降低,使空化发展更为迅速.这一现象对于长期处于频繁启动条件下的混流泵具有指导意义,在实际操作、运行和管理过程中,尽可能选用较小的启动时间,从而改善混流泵启动时的空化性能.

2.2.2 不同进口压力下混流泵的启动空化性能

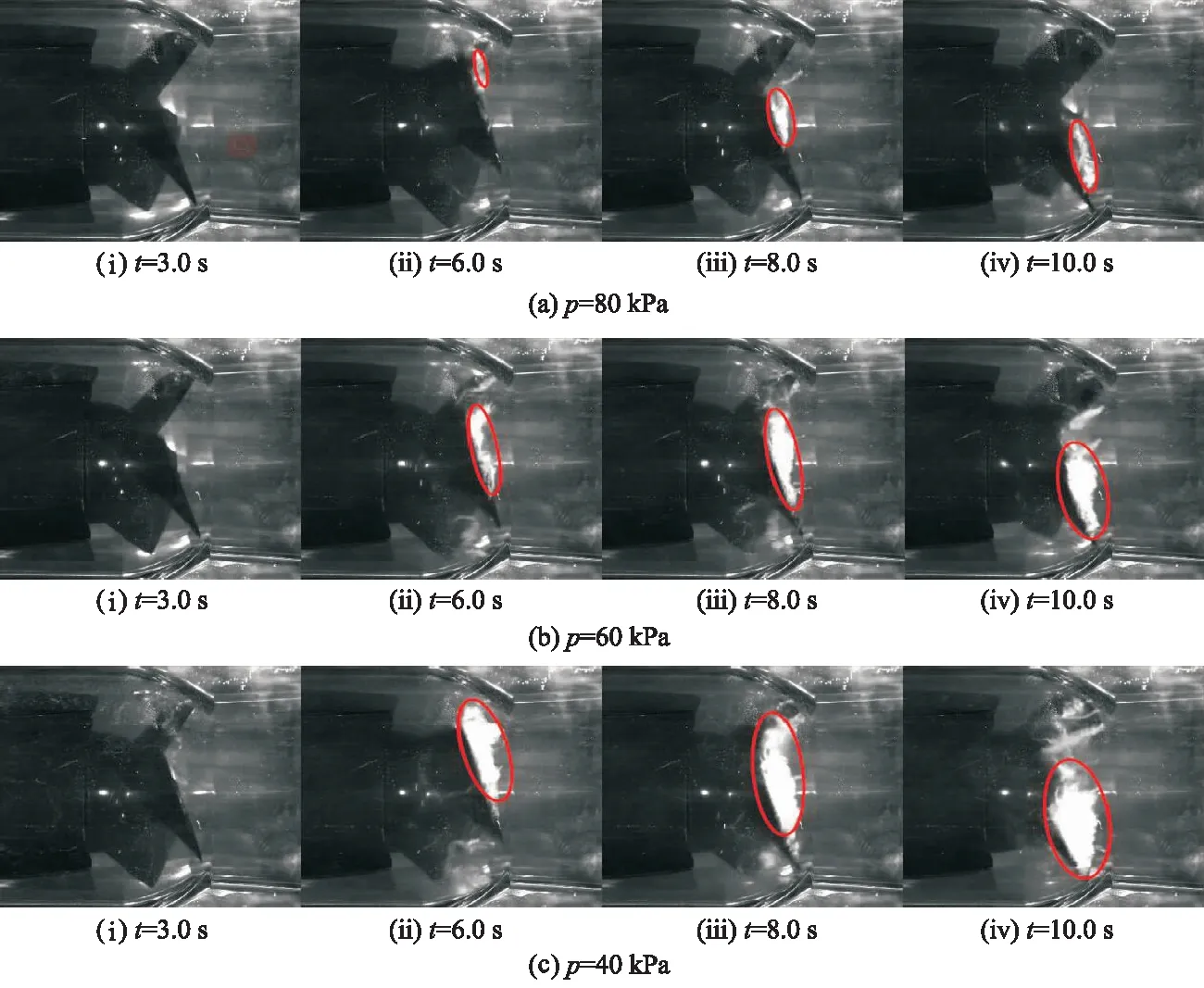

图8为额定流量工况下,启动时间Ts=10.0 s,不同进口压力时泵内部流场空化形态及演变,其中每个进口压力下取4个时刻进行拍摄.

图8 不同进口压力下泵启动的空化现象

由图8可以看出,在t=6.0 s时刻,叶顶间隙处最先发生空化现象,且随着启动过程的推进,空化程度逐渐加剧,空泡团发展并增大.

当进口压力为40 kPa时,空泡团发展明显快于进口压力较高时,空泡面积由叶轮轮缘蔓延至流道,并逐渐对流道产生部分堵塞,可以看到明显的“三角状”空泡云.这与图7中“长条状”空泡云不同.启动时间Ts=10.0 s时,空化现象已经较为严重,并严重影响混流泵的各种运行性能.

此外,对比混流泵在相同时间点、不同进口压力下的空化发展情况可知,空化速度及发展程度受进口启动压力的影响,启动压力小使得混流泵的有效汽蚀余量相应降低,促使泵内流场空化提前,空化面积增加,程度加剧.在实际操作、运行与管理过程中,尽可能提高混流泵的进口启动压力,可减小启动过程空化现象的发生和发展.

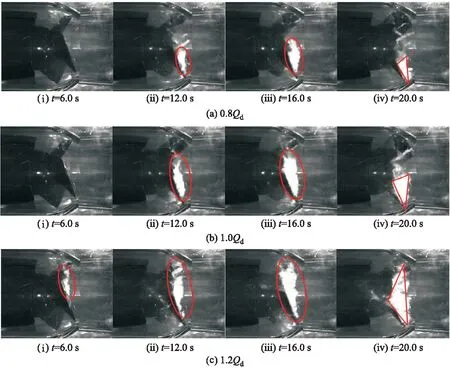

2.2.3 不同流量工况下混流泵启动空化性能

图9为混流泵启动时间Ts=20.0 s,进口压力p=40 kPa时,不同流量工况下4个时刻泵内空化流场特征.可以看出,混流泵在不同启动流量工况下,其内部均是在叶顶间隙处最先发生空化,并随启动时间推进而逐渐发展到流道.

在不同流量工况下,均观测到“三角状”空泡云,以不同启动流量下的最后一张空化流场为例,空泡三角形沿液流方向的投影长度随着流量的减小而缩短,说明空泡云的发展和传播受到了主流方向及主流速度的影响.

结合图6可以发现,当混流泵在大流量工况下启动时,泵的瞬态流量一直保持较大值,即大流量工况下启动使得泵主流轴向速度相对较大,促进了空化沿主流方向传播.

此外,通过对比不同启动流量、相同拍摄时刻下的空化流场可知,相较于小流量工况,大流量工况启动下混流泵内部空化流场发展更快,面积更大,空化相对严重.究其原因在于,启动流量较大时,流量增大速率大于叶轮转速变化率,叶轮对单位质量液流的做功减弱,介质获得的压能降低.同时,大流量工况下液流的流速较大,压力较低,导致空化发展更为严重.

综上所述,在混流泵的操作、运行与管理中,应该尽量避开混流泵在大流量工况下启动,以改善启动过程中的空化性能.

图9 不同流量工况下泵的启动空化现象

3 结 论

通过搭建混流泵瞬态启动试验台,结合泵外特性试验和高速摄影技术,研究了混流泵瞬态启动时性能及诱导的空化流形态演变,得到如下结论:

1) 在不同启动时间和启动流量下,混流泵流量和扬程相对于转速同时达到稳态峰值,三者具有较好的同步性,启动条件对混流泵达到稳态运行时的性能没有影响.

2) 混流泵扬程在启动初始阶段相对于流量和转速具有滞后性.在额定流量工况下,随着启动时间的变化,混流泵启动扬程滞后时间约为启动时间的50%.当启动时间相同时,降低启动流量可缓解泵扬程变化的滞后性.

3) 瞬态启动时,混流泵叶顶间隙处最先产生空化现象,并逐渐发展到流道.随着启动时间的延长,达到相同转速下叶片叶尖划过的圆周方向长度增大,空泡云形状为“长条状”.相同启动时间下,减小进口压力或增大流量,空泡云沿液流轴向生长的速度增大,呈现出“三角状”.

4) 缩短启动时间、增加泵进口启动压力和减小启动流量可有效抑制混流泵启动空化.对于频繁启动的混流泵,在负载条许允许的情况下,可采用上述3种方式改善启动空化性能,确保混流泵启动过程的平稳性.