浅谈API 692中干气密封系统配置方案

梁 华,陈 超

(中国石化工程建设有限公司,北京 100101)

美国石油协会于2018年发布了API 692轴流式、离心式和螺杆式压缩机干气密封系统的规范。该规范从通用要求、干气密封本体、干气密封系统以及干气密封安装和试车4部分,详细介绍了干气密封的设计和制造原则【1-2】。本文着重从干气密封系统配置方面讲述了不同配置的组合,并对比了规范要求与工程实际之间的差异。

1 干气密封系统配置

API 692将密封分为4类,分别是带级间迷宫密封的串联式密封、串联式密封、双端面密封和单封。以最常用的带级间迷宫密封的串联式密封作为案例,其结构如图1所示。

图1 带级间迷宫密封的串联式干气密封本体结构

从图1可以看出:一般需要3股气体通向密封本体,分别是首道密封气、二道密封气和隔离气,统称为密封气。从图1中还可以看出:一般有2股气体需要排放,分别是首道密封气排放和二道密封气排放,二者统称为排放气。实际工程中,还有密封本体的排液系统。而干气密封的系统配置就是通过不同的配置组合来满足密封气、排放气以及排液系统的不同要求。

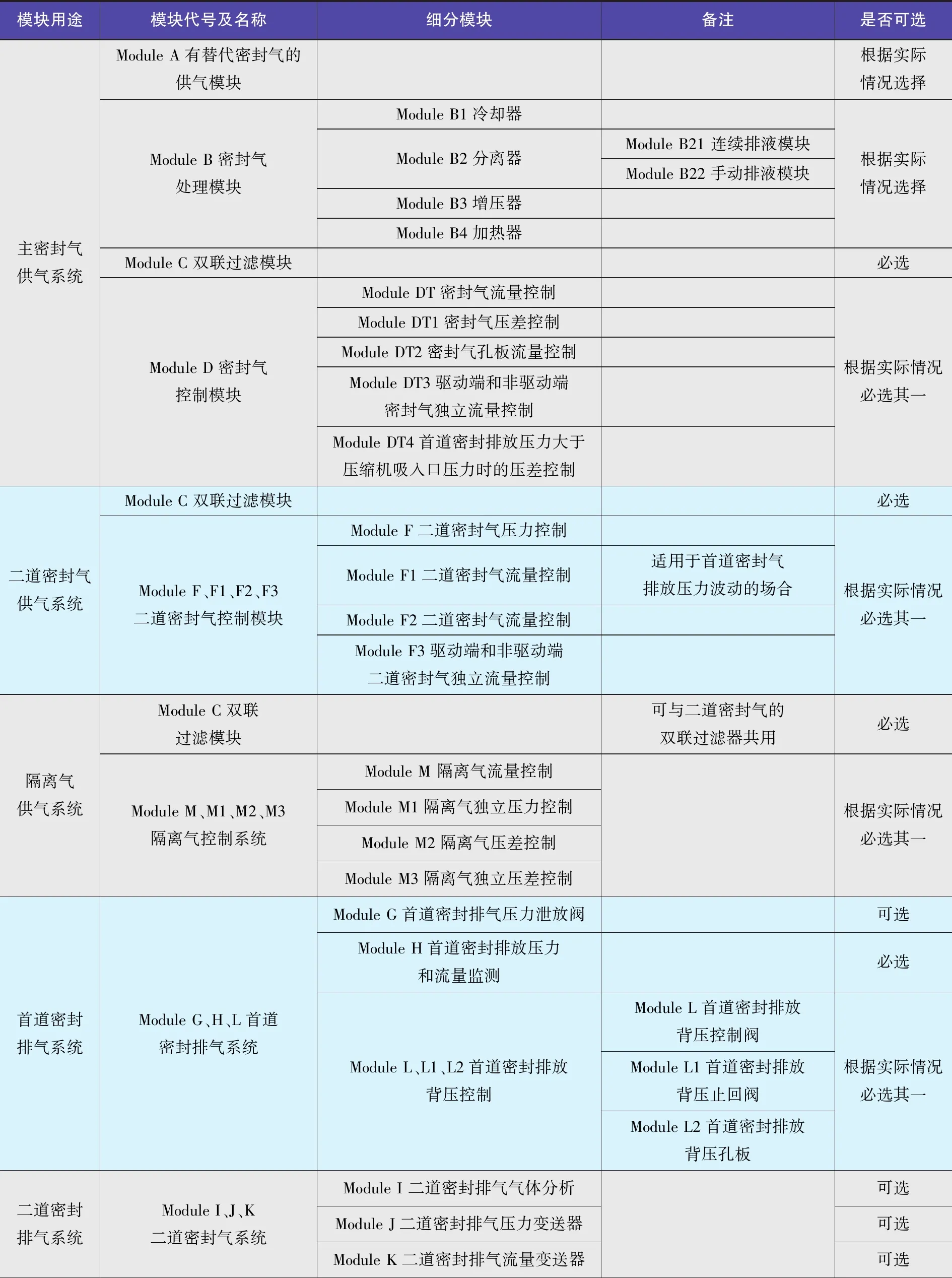

API 692中,干气密封系统由多个模块组成,通过模块的组合满足不同的配置要求。模块分为必选模块和可选模块。表1和图2分别展示了带级间迷宫密封的串联密封的模块分类和典型配置。

表1 API 692带级间迷宫密封的串联干气密封模块分类

(续表1)

图2 带级间迷宫密封的串联干气密封典型系统配置

2 工程比较

API 692中Module A的备用气源的手动切换为标准配置,自动切换为可选配置。实际工程中的高压工况【3】(如加氢装置中的循环氢压缩机)很难找到一股稳定的高压气源作为首道密封气,因此首道气源一般为压缩机出口气。但是在压缩机开停车或不正常工况下,压缩机出口气很可能不能满足密封的压力要求,这就需要一股可切换的备用气源作为备用气,一般选用中压或高压氮气,且一般选用电磁阀作为自动切换阀,以保证气源的及时切换。如图3所示,将PDT的压差信号低作为电磁阀SV的开启信号,实现气源的自动切换。为了防止PDT误动作导致电磁阀关闭,可将电磁阀设为手动确认关闭。

图3 备用气源的自动切换

API 692中,首道密封气可采用压力或流量控制,控制方案有DT、DT1、DT2、DT3和DT4 五种,如图4所示。其中DT2只适用于密封气源非常稳定的工况,工程中一般不常用;DT3适用于两侧密封腔压力不一致的工况,工程中也不常用;DT4适用于压缩机入口压力较低的工况(如乙烯三机等)。

从图4可以看出:无论是压力控制还是流量控制,都需要再配置流量变送器或压力变送器作为辅助监测手段。

图4 密封气的压差或流量控制方案

工程中常使用DT和DT1作为控制方案。流量控制(DT)方案可以完全满足API 692中关于非堕转工况下干气密封内部间隙流速不小于5 m/s 的要求,而压差控制(DT1)可以保证密封气压力超过平衡压力。值得一提的是,很多压缩机厂为了方便,将平衡压力的取压口设置在平衡管上,这是不符合规范要求的。API 692规定,为了精确测量平衡压力,应将取压口设置在平衡腔中而非平衡管上。

首道密封气的排放系统中,Module L、L1、L2(首道密封排放背压控制)三者必选其一,且要求在没有二道密封气时,应调节背压控制阀或孔板,将首道密封气的排放压力调节到比二道密封所需最小压差大0.034 MPa。工程中常使用L2方案,很少使用L的背压控制阀方案,但是对输送重要气体的压缩机,应使用L方案,比如制冷压缩机。很多制冷压缩机压缩的制冷剂是闭式循环的,一方面不允许密封气体充到循环中影响制冷效果,另一方面又不希望制冷剂流失,这就要求干气密封的首道密封气采用压缩机出口气,且首道密封的排气需要回收,此时就不能再充入二道密封气,以免二道密封气混入到回收系统中。这种情况下,应设置背压控制阀,调节首道密封气的排气背压,让首道密封的泄漏气作为二道密封的密封气。同时为了防止干气密封开停机阶段的磨损物进入到密封面中,此类型压缩机应避免频繁启停。

API 692的首道密封气的排放系统中,Mo-dule G 首道密封排气压力泄放阀为可选方案,Module H首道密封排放压力和流量监测为必选方案。工程实际中,对于高压压缩机(如加氢裂化装置的循环氢压缩机),为避免密封失效时高压气体串入到火炬系统中,经常使用爆破片作为压力泄放设施,此时的Module G就是必须的。此外,工程实际中,首道密封气排放系统的压力或流量监测经常采用三取二或二取二的联锁方案,此时,使用流量联锁还是压力联锁,不同人有不同的做法。因此处的流量测量往往使用孔板流量计,而不同分子量的气体通过孔板时计算的流量差距很大。对于使用压缩机出口气作为主密封气的情况,因密封损坏后泄漏的气体与主密封气的组成基本一致,故此时建议使用流量联锁方案,否则应使用压力联锁方案。图5展示了首道密封排气的流量联锁方案。

图5 流量二取二联锁加并联爆破片方案

API 692中,要求每个密封腔体都要排液,且提供了Module N、O、P、Q、R必选方案。实际工程中,受到压缩机密封腔尺寸等原因限制,压缩机厂往往只设置一个排液口,这不符合规范要求,应视为对API 692的重要偏离。

3 结语

本文详细介绍了API 692中干气密封系统的配置方案,重点介绍了工程设计中的几个案例。API 692作为较新发布的规范,有些配置方案及相关要求还没有应用到工程实践中,如未来需严格执行此规范,各方人员均应在细致研读的基础上逐步适应。