加热炉温度场分析研究及试验

袁成志,万大阳,王国耀

(1.中国石化工程建设有限公司,北京 100101;2.洛阳瑞昌环境工程有限公司,河南 洛阳 471003;3.合肥金星智控科技股份有限公司,安徽 合肥 230000)

在加热炉生产运行过程中,炉膛温度是一项至关重要的工艺指标。炉膛温度分布不仅关系到生产产品的质量和产量,同时还与加热炉运行过程中的安全、环保、节能及二氧化碳排放等息息相关。目前常规的炉膛测温手段主要还是采用热电偶或手持式测温枪人工采集监测关键位置的温度数据,对加热炉内的温度数据采集不够全面、及时,因而也无法进行系统的分析和应用。如果能对炉膛温度数据进行系统的采集分析并加以应用,可以使加热炉操作更加智能化,从而获得更好的操作效益。

前人在加热炉温度数据的分析方面已经进行了一定的基础研究,比如对于炉内三维温度场重建技术,周怀春教授等已经开展了较深入的研究,在试验炉上进行过相关试验,并在某炼厂乙烯裂解炉上开展了进一步的工业应用【1-3】。此外,行业中也有大量针对炉内炉膛温度场及炉管热点的监测等方面的有关研究案例【4-7】。

由于二维温度数据生成的热成像图已经具备了图像属性,所以一些图像分析手段同样也可以应用于加热炉温度场数据的分析中,从而获得大量具有加热炉操作指导价值的分析结果。

在前人研究的基础上,通过完整采集加热炉内各个方向的二维温度场数据,基于其温度和图像双重属性,利用双重分析手段,并深度结合加热炉的工艺需求、操作特点进行分析,更加系统、完整、全面地提取炉膛温度特征,并将其转化为工艺参数指标,可为加热炉生产操作过程提供更加完善的指导依据和自动控制数据,极大地提高了炉膛温度数据的利用效率和效益。

1 炉膛测温系统

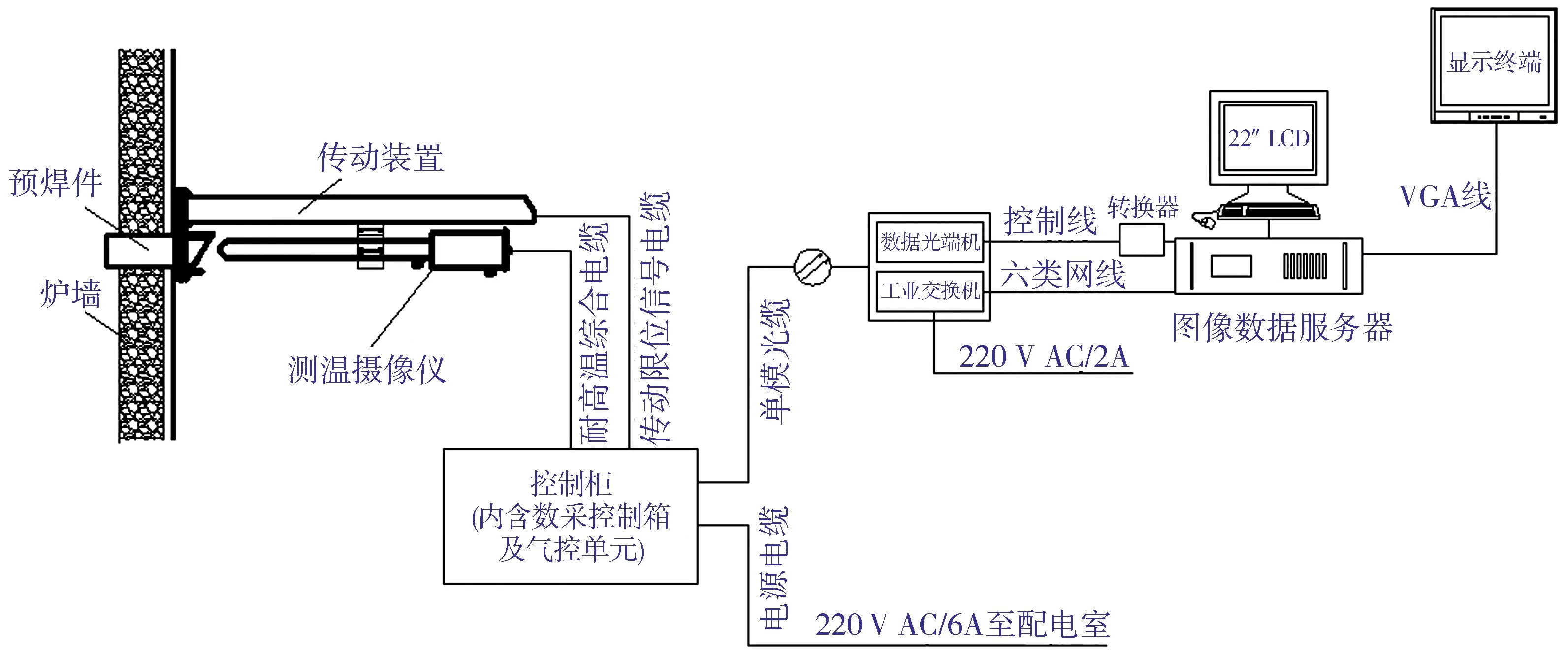

前端炉膛测温系统主要由测温摄像仪、传动装置、控制柜、传输线缆、图像数据服务器及显示终端等部分组成,系统组态见图1。

图1 前端炉膛测温系统组态

系统采用气动传动方式控制测温摄像机向炉膛推进。测温摄像仪可获取炉膛内的二维温度场数据,通过控制柜内的工业级交换机将信号传输到数据服务器。测温系统需要具有较强的适应性,同时还需结构简洁、安装方便,以便能够在高温、腐蚀的工况环境下长期稳定运行,并可方便快捷地检维修及更换配件。

测温摄像仪主要技术指标如下:

炉内测量范围600~1 800 ℃;

示值误差为±2%量程;

视场角102°;

最高工作温度≤2 000 ℃;

冷却方式为气冷。

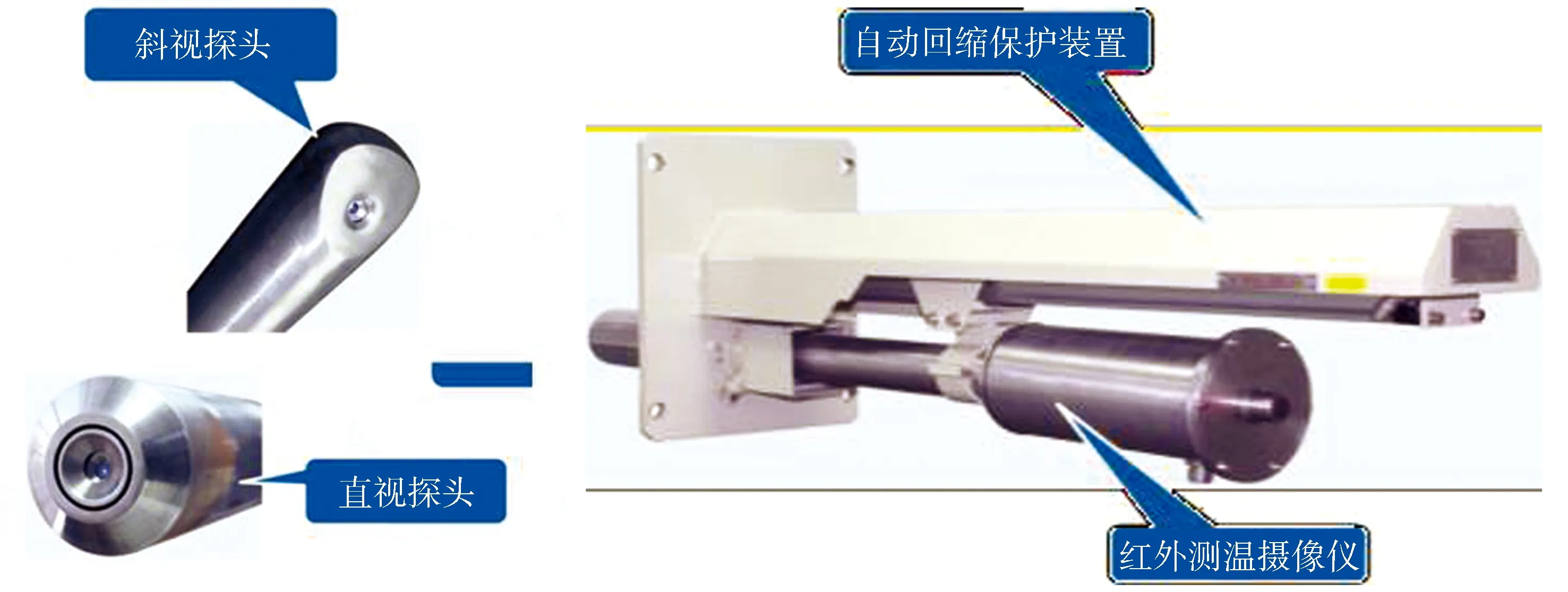

图2为系统实物。为了方便采集炉膛温度数据,采集探头可选择直视与斜视2种方式。

图2 前端测温探头结构示意

系统基于普朗克辐射定律,以红外辐射检测技术为基础,采用计算机图像处理和温度数据分析算法等多项技术研发而成。普朗克辐射定律公式如下:

式中:Ebλ——黑体光谱辐射力,W/m3;

c1——第一辐射常量;

c2——第二辐射常量;

λ——波长,m;

T——黑体热力学温度,K。

在石化加热炉中除了600 ℃以上的高温监测需求外,还有100~600 ℃低温段的监测需求,这就需要内窥式热像仪来实现。内窥式热像仪与测温摄像仪整体结构类似,区别在于响应波段不同。

内窥式热像仪主要技术指标如下:

测量范围80~800 ℃;

响应谱段8~14 μm;

测温准确度为±2 ℃或±2%量程;

图像分辨率384×288;

输出信号为温度视频流。

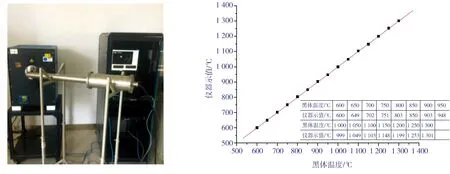

为确保炉内高、低温区域温度测量的准确性,高温探头和内窥式热像仪在安装调试之前,要先在实验室内通过标准黑体进行标定。以高温探头为例,标定过程见图3。

图3 高温探头标定试验

标定结果显示仪器示值与黑体温度相关系数能达到0.999 96,出厂最大误差0.38%。

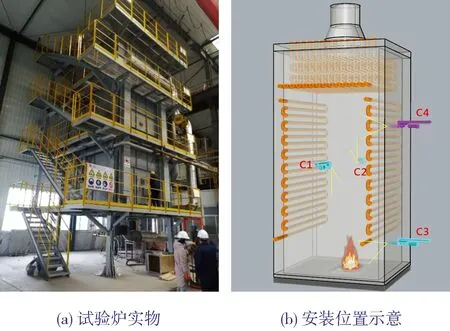

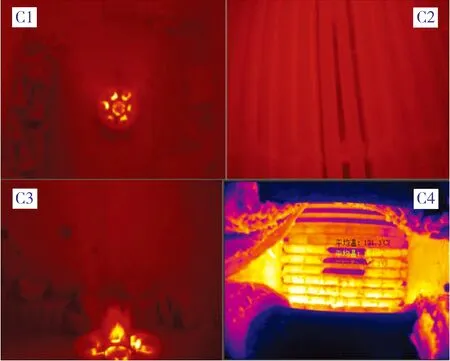

2 试验炉及安装方案

图4(a)所示为该热态试验炉实物,图4(b)所示为探头安装位置示意。该试验炉设有1台底部燃烧器,长明灯在燃烧器主火焰内部,炉内温度最高可达800 ℃,侧墙为水冷盘管。本次试验需要安装4个测温探头(C1、C2、C3、C4),其中C1朝下监测底部火焰温度场及下部侧墙温度,同时用于主火焰及长明灯的熄灭报警,C2朝上监测顶部炉管温度及上部侧墙表面温度,C3用于监测记录火焰在高度方向的温度变化以及火焰偏烧情况,C4用于监测低温盘管的温度变化情况。

图4 试验炉

根据维恩位移定律,高温物体需要使用短波传感器检测,低温物体则需要使用长波传感器检测。试验中,针对侧墙低温炉管的测温探头C4使用8~14 μm长波热像仪进行测温,测量顶部高温炉管的测温探头C2和火焰的测温探头C1、C3使用短波高温探头。本试验将长波热像仪与短波高温探头相结合,拓宽了系统的测温范围。

3 功能试验及结果分析

图5所示为4个探头分别采集到的炉内二维温度场伪彩分布图,其中C1、C2、C3为高温监测探头,C4为低温监测热像仪。

图5中,视场范围内每一个像素点均可采集到温度数据。通过上述数据可以直接实现如下基本功能:

1)通过图像上的亮暗分布即可直观地监视异常热点是否存在,也可通过算法进行智能分析。

2)通过设置虚拟热电偶(如图5中C4)可以精准采集关键点的温度数据,用于实现绝对温度报警、温度变化趋势曲线分析等。图中C4探头对应的是侧墙低温盘管,选定其中3根进行了效果试验。试验前预先拆除了这些炉管表面的部分保温棉;试验过程中,通过调整燃烧器燃料量大小来改变炉膛温度,从而改变炉管壁温。

图5 采集到的原始温度数据伪彩效果

上述内容是炉膛温度数据的基本使用方式,通过数据的积累和算法研究的深入,还可以更进一步实现如下功能。

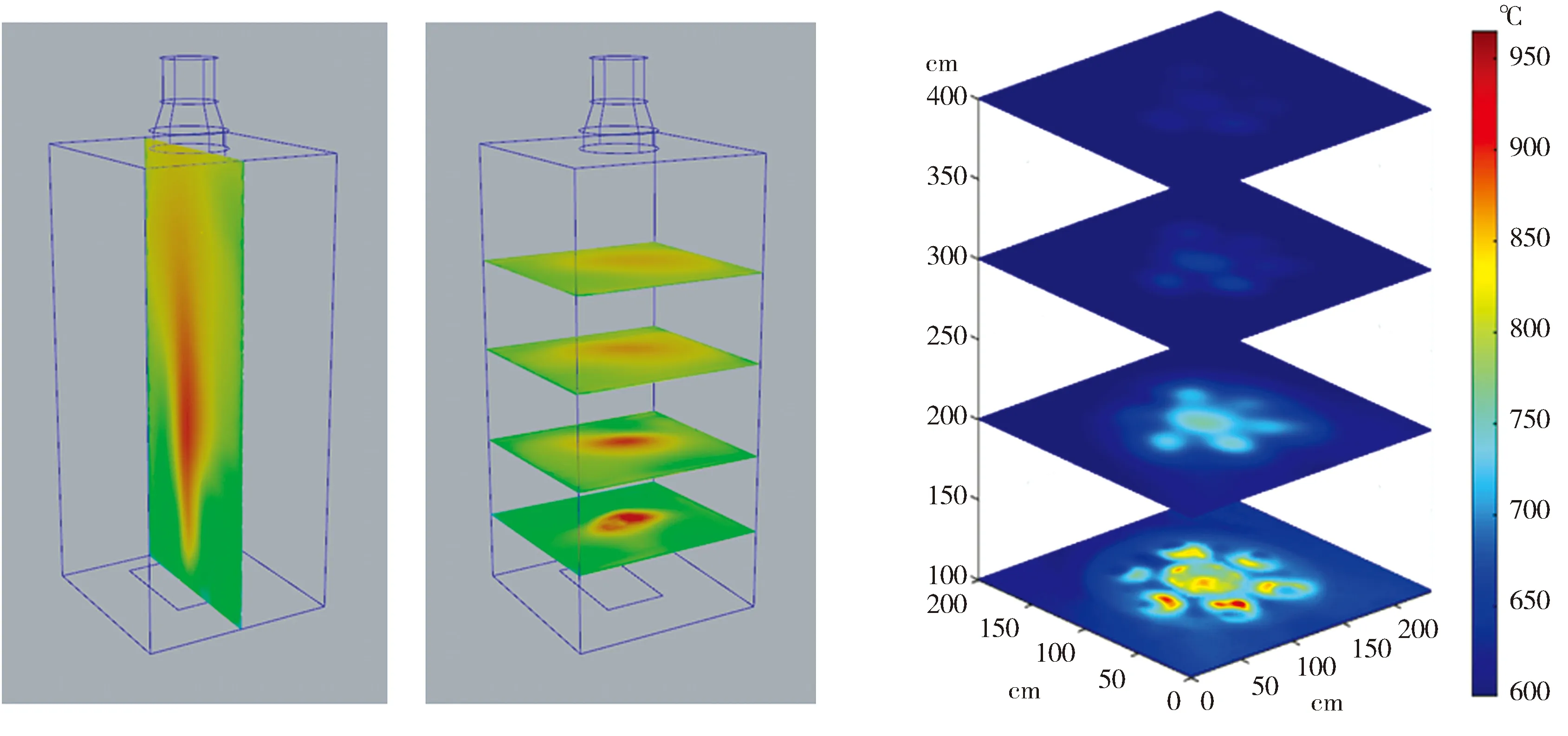

3.1 三维温度场显示功能

本文利用某一时刻采集到的炉膛温度数据模拟计算了炉内气氛的三维温度分布情况,并进行了可视化处理,其效果如图6所示。将本可视化处理结果与加热炉工艺核算软件及温度场模拟软件计算结果进行对比,发现数据吻合良好,炉膛温度监测热电偶采集的实测数据也进一步验证了数据处理的准确性。该功能有助于辅助判断炉内整体燃烧状态。三维温度场重建的原理可参见文献【1-3】。

图6 炉管三维温度场分布效果

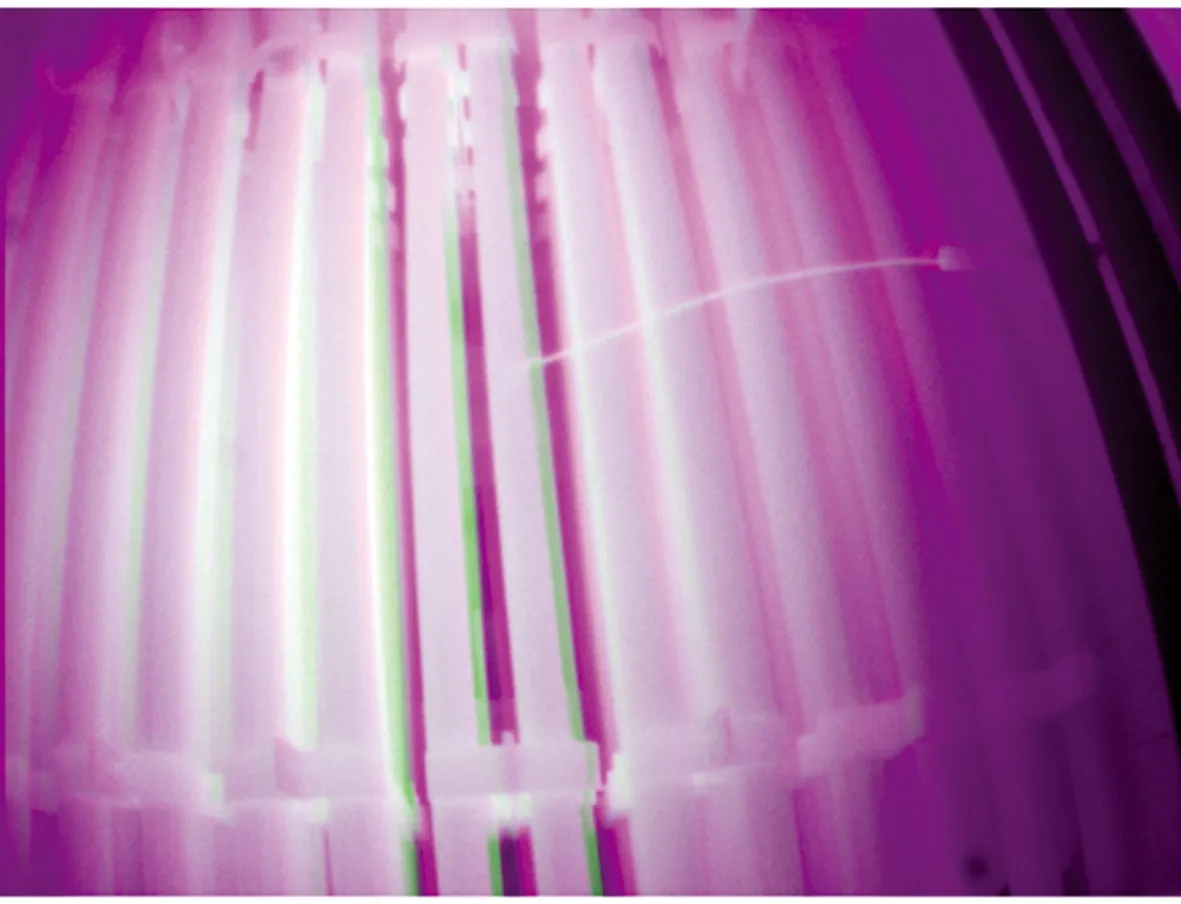

3.2 炉管变形监测功能

基于二维温度场数据的图像属性,通过与基准温度分布图进行实时比对,可以实现实时的炉管变形和移位监测。由于本次试验中没有发生炉管变形的情况,所以通过人为对探头施加外力造成的探头与炉管的相对位移来模拟炉管变形移位,产生了图7中效果。图7中亮绿色部分为亮色标示的超标报警偏移位置。本次试验通过数据处理,实现了对偏移量进行量化统计和超幅度偏移报警的目标。

图7 炉管移位显示效果

目前在试验炉上实现的炉管位移检测刷新率为5 min/次。可通过硬件升级和软件优化来提升刷新率,缩短时间间隔,以达到实时监测的目的。

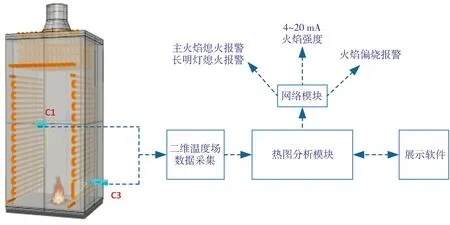

3.3 火焰燃烧诊断功能

图4中C1和C3探头综合分析可用于火焰燃烧诊断。

石化加热炉运行状况受火焰燃烧过程的多个因素影响,其中火焰是否偏烧、火焰长度、火焰温度以及长明灯燃烧状态等等都是重要的监测指标。基于热成像技术的综合性多维度的火焰燃烧监测诊断设备在这方面具有突出的优势,能够在温度监测的同时提供一种图像分析手段。

如图8所示,两个探头,一个安装于加热炉下部直视火焰,另一个正交安装于加热炉上部斜视火焰及长明灯,这样可以同时从两个方向采集火焰的二维温度场数据。将二维温度场数据转化为热像图后,即可利用成熟的图像分析算法进行分析,对主火焰及长明灯熄灭与否、主火焰强度、火焰温度分布、火焰偏烧状态等均可进行监测,而且这些监测均可实现量化并发送给DCS系统用于报警。本试验也进行了相关操作以验证上述猜想。

图8 火焰诊断逻辑示意

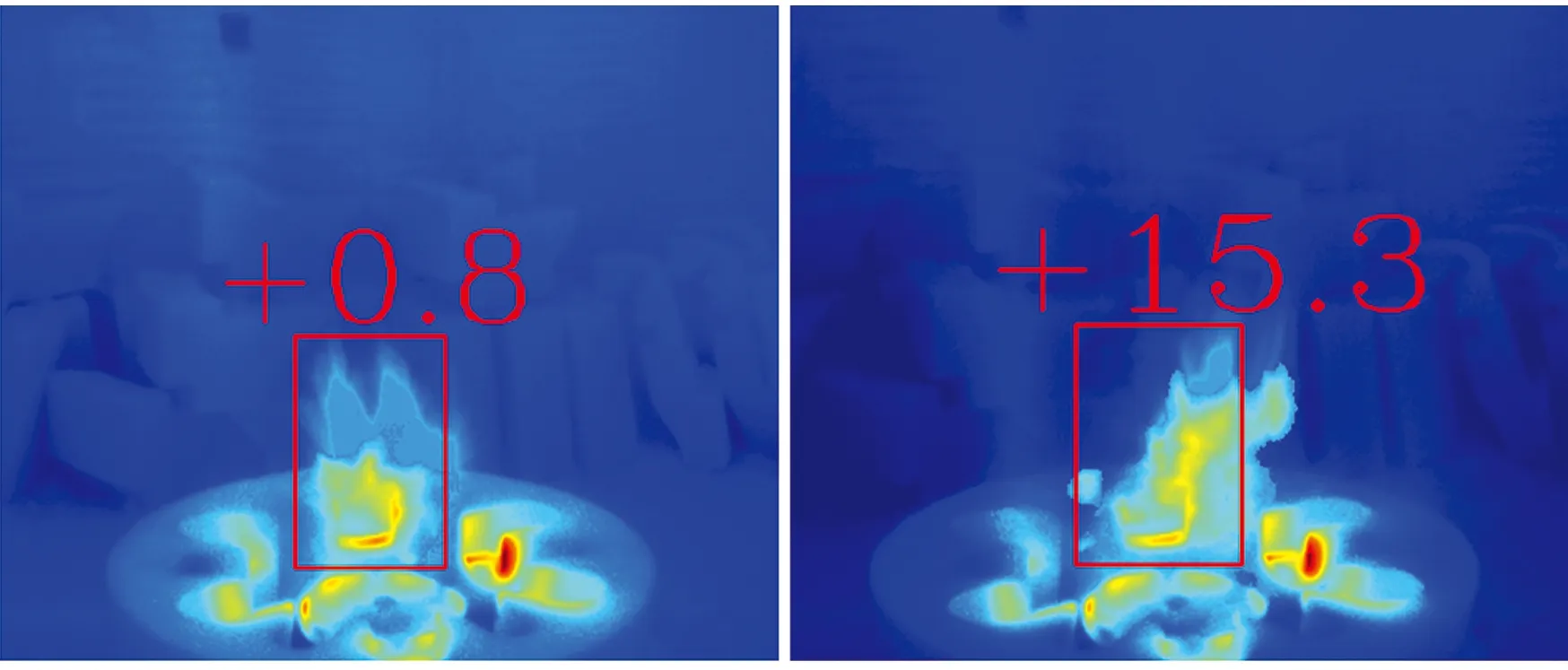

试验利用C3探头监测火焰的偏烧情况。试验过程中,通过人为调节炉膛燃烧器燃料和助燃空气量大小,使炉膛火焰燃烧形态发生改变,出现偏斜等情况,以便进行测试。图9为火焰偏烧的监测效果。由图9可见,左侧火焰基本不偏,右侧火焰向右偏15.3°。

图9 火焰偏烧

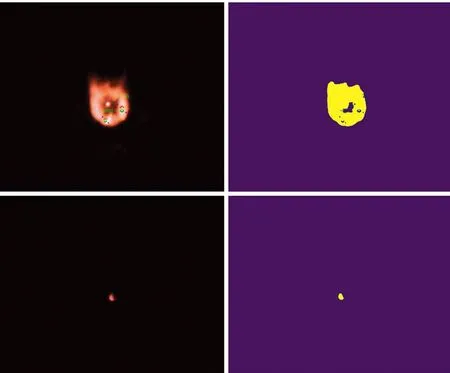

通过C1探头进行主火焰及长明灯的熄灭报警试验(与前述试验燃烧器不同)。试验过程中,人为切断主火焰或长明灯燃料,造成熄火情况。图10为主火焰及长明灯图像及算法提取的火焰形态。该技术将监测到的火焰强度信息及火焰形态变化相结合,获得对火焰燃灭的判断能力,通过控制图像监测范围,规避了火焰飘忽带来的误报风险。

图10 主火焰及长明灯图像及算法提取的火焰形态

试验证明:本方案可以实现主火焰熄灭报警;提前框选标识长明灯和主火焰的大概区域,则可以在主火焰熄灭后,继续完成对长明灯的监测和报警。

4 结语

综上所述,加热炉炉膛二维温度场数据兼具温度和图像双重属性,结合工艺需求对其进行深入挖掘,可以提炼出大量有价值的信息。这些信息与加热炉本身的工艺运行状态、操作条件等息息相关。经过本文所述的分析和试验,挖掘出了部分炉膛温度场信息可实现的功能,证明二维温度场数据可以较准确地实现三维温度场重建、炉管热点监视及超温报警、炉管变形及移位监测、火焰燃烧诊断等。受限于试验条件,无法模拟复杂的不同工艺加热炉型,也暂时无法证明上述功能的普适性,针对不同炉型的复杂炉膛温度监测,还有进一步开展研究的空间。