S-Zorb再生器焊接修复技术研究

梁 斌,王郁林,崔 强

(1.南京市锅炉压力容器检验研究院,江苏 南京 210019;2.中国石油化工股份有限公司金陵分公司,江苏 南京 210033)

汽油产品质量的不断升级对炼油企业的脱硫技术提出了更高要求。针对FCC汽油馏分的 S-Zorb 吸附脱硫技术具有脱硫效率高、辛烷值损失小的优点,已在我国多个炼化企业得到应用【1-2】。S-Zorb再生器是脱硫吸附剂再生单元的核心设备,其工艺作用是将待生吸附剂中的ZnS进行氧化再生。操作过程中,在过量氧以及水分的作用下,将生成块状的ZnSO4,引起再生结块【2-3】。此外,待生吸附剂上C的氧化燃烧叠加效应【1】以及再生反应放出热量取热不畅【4】均会造成再生器的“飞温”,威胁其安全运行。

某石化S-Zorb再生器设计温度550 ℃,工作温度524 ℃,考虑到工艺介质中S与微量H的影响,设备主体材料选用抗氢Cr-Mo钢14Cr1MoR(H);考虑到再生反应为剧烈的放热反应,内部设置通水的取热盘管,气化带走热量。取热盘管材料选用SA335-P11。再生器运行近2年后,取热盘管腐蚀磨损发生泄漏,造成再生器运行温度超过其设计温度。由于再生器结构原因,更换取热盘管需要割开主体筒壁,涉及14Cr1MoR(H)新旧材料的焊接。而该材料属于1.25Cr-0.5Mo钢,其在高温下长期使用,将发生回火脆化和蠕变脆化【5-6】;在制造或修复的焊接后,如经历了长时间不恰当的焊后热处理(PWHT),将产生应力松弛脆化【6】;加之此材料在我国压力容器标准GB/T 150—2011中并未给出明确要求,因此,开展长期服役后S-Zorb再生器14Cr1MoR(H)材料劣化状况研究并开发适宜的焊接修复工艺,具有重要的工程价值。但此方面研究鲜有报道。

为此,本研究通过对再生器14Cr1MoR(H)在役材料及其模拟焊后热处理后的状态进行性能试验,分析评价其劣化状况和焊接修复的可行性,编制出合格的新旧材料焊接工艺并应用于工程实际。

1 在役材料劣化状况评价

再生器主体材料14Cr1MoR(H)的化学成分虽与14Cr1MoR(GB/T 713—2014)和ASME材料SA387 Gr.11 Cl2相近,但其杂质元素含量、冲击性能等指标要求却明显不同。因此,将材料性能试验结果与再生器设备技术条件要求和质保书相比较,以分析材料的劣化状况。

1.1 力学性能

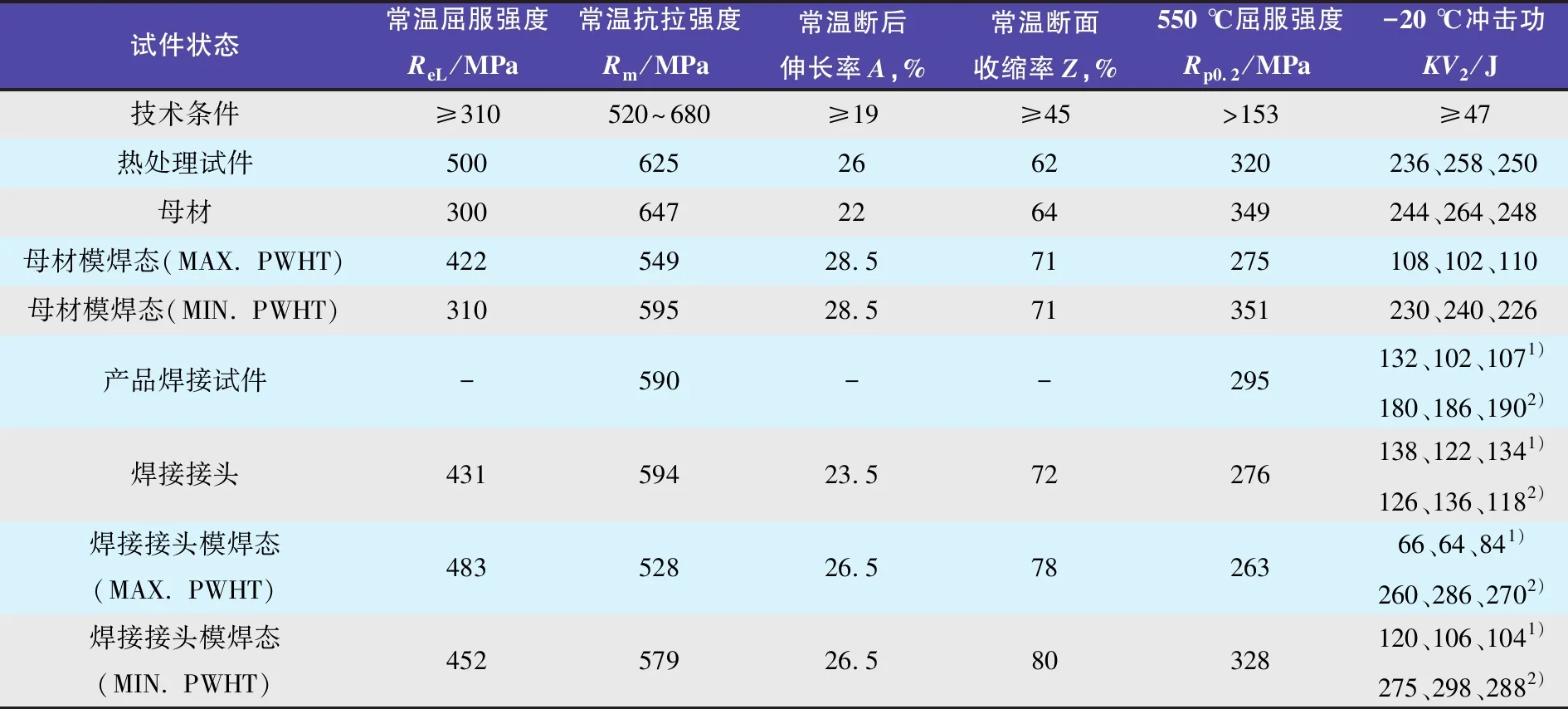

分别对再生器14Cr1MoR(H)在役母材及焊接接头材料进行常温拉伸试验、550 ℃高温拉伸试验和-20 ℃夏比冲击试验,结果见表1。从表1 可以看出:母材与质保书中热处理试件相比,常温屈服强度下降40%,常温断后伸长率下降约15%;焊接接头与质保书中产品焊接试件相比,550 ℃高温屈服强度下降约6%,热影响区夏比冲击功平均值下降约30%;其他力学性能指标未见明显下降。除常温屈服强度外,所有性能指标均满足技术条件要求。

表1 14Cr1MoR(H)材料力学性能试验结果

1.2 金相组织

图1(a)~图1(c)为在役14Cr1MoR(H)焊接接头内表面金相组织。从图1中可以看出:焊接接头的母材及热影响区均为回火索氏体组织+少量块状铁素体,2个区域相比,热影响区块状铁素体较多,部分索氏体保留马氏体位向;焊缝区为珠光体+铁素体组织;未发现明显碳化物聚集及球化现象,热影响区也未发现晶粒粗大和淬硬马氏体组织。由于质保书中未有热处理试件和产品焊接试件的金相报告,因此无法比较组织的劣化状况。

图1 焊接接头内表面组织形貌(400×)

1.3 回火脆性

1.3.1 回火脆化敏感性

杂质元素P、S、Sn、Sb、As等对Cr-Mo钢材料的回火脆性有较大影响。目前国际上普遍采用J系数和X系数评价材料的回火脆化敏感性,其公式为:J=(Si+Mn)(P+Sn)×104,X=(10P+5Sb+4Sn+As)×102,式中元素以百分数含量代入。从式中可以看出,元素P对Cr-Mo钢材料的回火脆化影响更为显著,因此对于高Si含量的 1.25Cr-0.5Mo钢材料,采用X系数评价材料的回火脆化敏感性比J系数更有意义【7】。

注:1)为缺口在焊缝中心线的试件冲击功;2)为缺口在热影响区的试件冲击功。

分别检测14Cr1MoR(H)在役母材及焊缝金属材料的化学成分,结果见表2。从表2中可以看出:母材和焊缝金属化学成分均满足技术条件要求;计算得到母材X=9.9 mg/L,略高于质保书中的9.1 mg/L;计算得到焊缝金属X=8.8 mg/L,低于质保书中的14.2 mg/L。母材与焊缝金属的X系数均满足≤15 mg/L的技术条件要求,但母材X系数大于焊缝金属,说明母材的回火脆化敏感性稍大于焊缝。

表2 14Cr1MoR(H)在役材料化学成分 w,%

1.3.2 韧脆转变温度

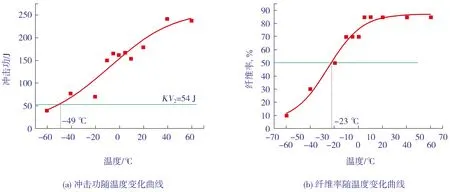

工程上将夏比冲击功KV2=54 J时及解理断裂与纤维断裂面积之比为50%时对应的温度vTr54和FATT称为韧脆转变温度,用于评价Cr-Mo钢材料的回火脆化程度。不同温度下进行14Cr1MoR(H)在役母材及焊缝的冲击试验,结果见图2(a)~图2(b)和图3(a)~图3(b)。从图中可以看出:母材vTr54=-31.8 ℃、FATT=-22 ℃;焊缝vTr54=-41.6 ℃、FATT=-27.4 ℃;母材的韧脆转变温度均高于焊缝,其回火脆化程度大于焊缝。无论是母材还是焊缝,其韧脆转变温度均远低于再生器设备的最低金属设计温度MDMT=-4.9 ℃,因此,只要在MDMT温度之上进行升压操作,可不考虑14Cr1MoR(H)在役材料回火脆性对安全升压操作的影响。

图2 在役母材韧脆转变温度曲线

图3 在役焊缝韧脆转变温度曲线

2 模拟焊后热处理对在役材料性能的影响

由于14Cr1MoR材料具有一定的淬硬性,焊接后必须进行焊后热处理,但焊后热处理会使该材料的强度、冲击韧性明显降低【8-9】,因此通常采用模拟焊后热处理考量其对材料性能的影响。

1.25Cr-0.5Mo钢容器焊接接头一般在678 ℃以上开始应力释放,定义一个PWHT循环为(690±14)℃,保温4 h。参考API 934E标准【7】,模拟PWHT应考虑2~3个循环,同时,考虑更为恶劣的(690±14)℃、保温20 h循环,则共5个循环。因此选定的模拟焊后热处理参数为:PWHT厚度14 mm;MAX.PWHT——(690±14)℃×20 h,空冷;MIN.PWHT——(690±14)℃×4 h,空冷;升温速度≤150 ℃/h,降温速度≤180 ℃/h。

2.1 力学性能的变化

分别对再生器模拟PHWT后的14Cr1MoR(H)在役母材及焊接接头材料进行常温拉伸试验、550 ℃高温拉伸试验和-20 ℃夏比冲击试验,结果见表1。从表1中可以看出:两种模拟PWHT使母材的常温屈服强度分别回升40%和3%,断后伸长率和断面收缩率分别回升29.5%和11%,但其常温抗拉强度分别下降15%和8%,高温屈服强度最大下降幅度为21%,冲击韧性下降55%;而保温时间较长的MAX.PWHT使母材性能指标回升和下降的程度更大;同样,两种模拟PWHT使焊接接头的常温抗拉强度分别下降11%和2.5%,高温屈服强度最大下降幅度为4.7%,焊缝冲击韧性下降31%,但热影响区冲击韧性反而大幅度上升。

以上力学性能的变化表明:模拟PWHT可使再生器14Cr1MoR(H)母材和焊接接头的塑性得到一定恢复,虽然强度和韧性下降明显,但仍然满足设备技术条件要求。

2.2 金相组织的变化

图4(a)~图4(c)为模拟MAX.PWHT后14Cr1MoR(H)焊接接头内表面金相组织形貌。从图4(a)~图4(c)中可以看出:焊接接头的母材及热影响区均为回火索氏体组织+少量块状铁素体,热影响区原有的部分马氏体位向消失;焊缝区为珠光体+铁素体组织。与模拟PWHT之前(见图1)相比,碳化物析出相明显增加,颗粒粗化,但未发现明显的碳化物聚集现象。碳化物相的增加使母材和焊缝的抗拉强度下降。

图4 模拟MAX.PWHT后焊接接头组织形貌

2.3 韧脆转变温度的变化

不同温度下进行模拟MAX.PWHT后14Cr1MoR(H)母材及焊缝的冲击试验,结果见图5(a)~图5(b)和图6(a)~图6(b)。从图中可以看出:母材vTr54=-35.2 ℃、FATT=-17.6 ℃;焊缝vTr54=-49 ℃、FATT=-23 ℃;母材的韧脆转变温度均高于焊缝,其回火脆化程度大于焊缝。与模拟PWHT之前[图2(a)~图2(b)和图3(a)~图3(b)]相比,vTr54值上升,FATT值降低,但韧脆转变温度总体变化不大,均低于再生器设备的最低金属设计温度。

图5 MAX.PWHT后母材韧脆转变温度曲线

图6 MAX.PWHT后焊缝韧脆转变温度曲线

3 焊接修复工艺

以上再生器14Cr1MoR(H)在役材料及其模拟PWHT后的性能试验结果表明:进行焊接修复具有可行性。下面采用手工电弧焊(SMAW)对14Cr1MoR(H)材料进行旧板+旧板和旧板+新板的焊接工艺试验,同时考虑降低预热温度和PWHT温度的影响。

3.1 修复材料

14Cr1MoR(H)材料新板以及焊材R307H的化学成分见表3。计算可得,14Cr1MoR(H)新板材X=10.3,焊材R307H的X=12.4,均满足设备X系数≤15 mg/L的技术条件要求。

表3 修复材料化学成分 w,%

3.2 焊接修复工艺

焊缝采用双面全焊透结构,维修单位可根据板厚选择坡口形式。典型的焊接参数如下:板厚14 mm,焊接方法为SMAW,焊接位置为平焊,焊材R307H规格为φ3.2 mm,极性反接,焊接电流100~130 A,焊接速度6~12 cm/min,线能量22.0~31.2 kJ/cm。焊前对焊接接头部位进行预热,预热范围需保证坡口两侧50 mm范围内温度不低于150 ℃。

3.3 焊后热处理工艺

焊接完成后,焊件温度降至预热温度前应进行PWHT。PWHT温度为(690±14)℃,保温时间4 h,升温速度≤150 ℃/h,降温速度≤180 ℃/h,降温至400 ℃后空冷。

3.4 降低预热及焊后热处理温度的影响

考虑到现场焊接修复时,预热及PWHT温度不易控制、容易失温,选择预热温度80 ℃和PWHT温度(590±14)℃两种情况,其他工艺参数不变,进行施焊及焊后热处理。结果显示,旧板与旧板材料的焊接试件焊缝冲击性能不合格。因此现场应严格控制预热及PWHT温度。

4 结论

使用近两年且温升过高的S-Zorb再生器,其14Cr1MoR(H)母材的常温屈服强度和塑性明显降低,焊缝热影响区发生脆化,材料存在一定程度的劣化,但金相组织状态良好,韧脆转变温度仍然远低于设备的最低金属设计温度。

进行(690±14)℃、保温20 h和保温4 h两种模拟焊后热处理后,14Cr1MoR(H)母材和焊缝的抗拉强度和冲击韧性下降明显,碳化物析出相明显增加且颗粒粗化,但母材常温屈服强度和塑性得到一定程度的恢复,韧脆转变温度变化不大,材料性能仍然满足设备技术条件要求。在此基础上开发了焊接修复工艺并付诸实际应用,设备修复后投用1个周期(3年),运行正常。