600 MW机组锅炉屏式再热器爆管原因分析及预防对策

王 荣,魏广鸿,刘 吉,常 屹,赵志宏

(内蒙古京隆发电有限责任公司,内蒙古 乌兰察布 012100)

京隆发电公司2×600 MW空冷机组锅炉型号为SG2060/17.5-M915。再热器由墙式再热器、屏式再热器、末级再热器组成,其中屏式再热器共50屏,每屏由16根U型弯管组成,管子规格为Φ63 mm×4 mm,材质为12Cr1MoV和SA213-T91。

1 设备概况

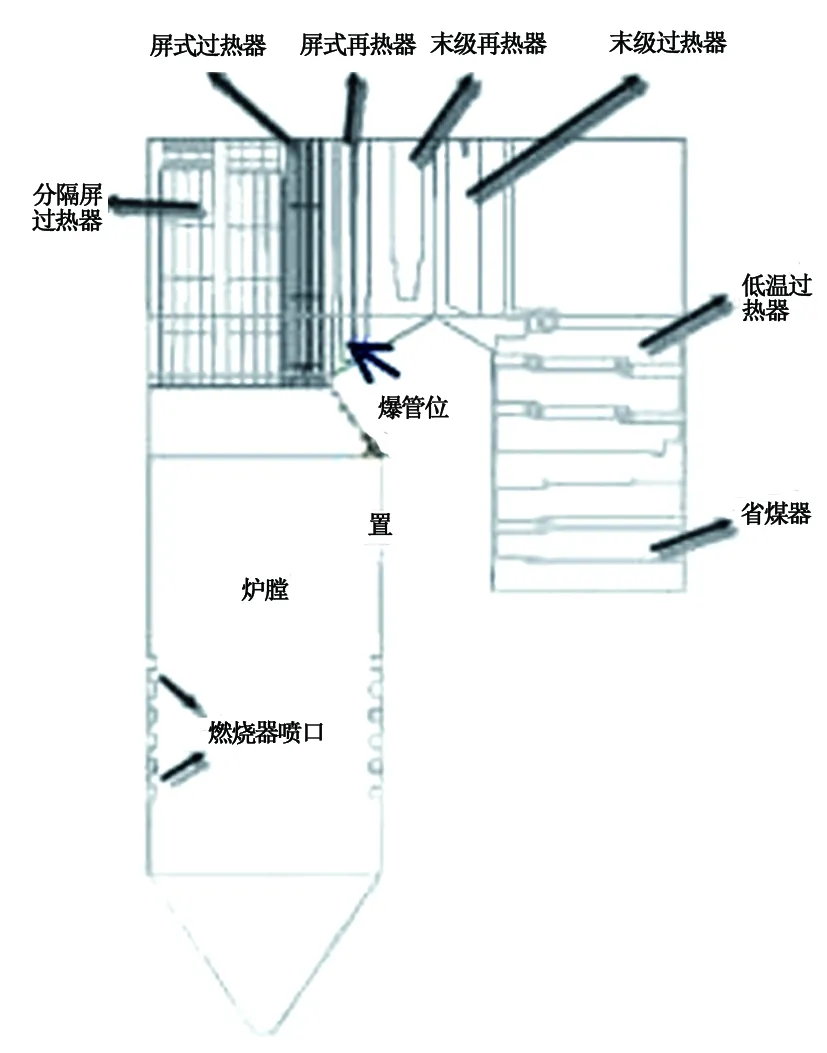

2019年9月29日,京隆发电公司1号锅炉屏式再热器(以下简称屏再)从第23屏第5根管下部(即下部第1根管)入口段靠近弯管处爆破,材质为SA213-T91,标高约57 m,如图1所示。

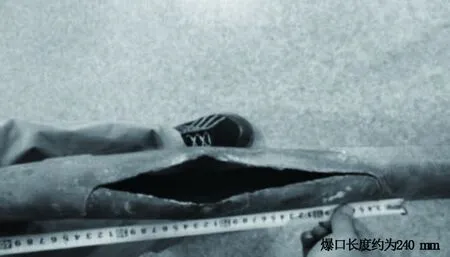

泄漏管子爆口较大,呈喇叭状,长度约340 mm,宽度约50 mm,开口最大处管壁无明显减薄,内壁氧化皮较厚,有剥落痕迹,附近无明显冲刷痕迹,见图2、图3。相邻两屏(即22屏和24屏)均有胀粗,割下后发现迎火面内壁也有氧化皮斑驳痕迹。正对的后屏过热器第11、12屏有部分管子吹损。对其他管屏同部位管全部进行胀粗检查,发现出口段蠕胀均不超标,入口段共有9根存在胀粗超标现象,见表1。

表1 1号锅炉屏再第5根(下部迎火面第1根)管蠕胀超标统计(标准值:63.756 mm) 单位:mm

2 原因分析

随着火电机组单机容量越来越大,锅炉蒸汽参数不断提高,过热器和再热器受热面布置也不断增大。锅炉过热器、再热器管子中流动的工质是高参数蒸汽且位于温度较高的区域,工作环境恶劣[1]。由于各种原因,运动中会造成管壁实际温度超过设计值,当发生短时间、小幅超温时,金属蠕变速度较慢,其破坏性不会立刻显现。但当管子长期处于超温工况下运行,管材金相组织就会缓慢发生变化,蠕变速度逐渐加快,材料强度不断降低,导致管材使用寿命缩短,严重时发生超温爆管事故[2]。

图1 屏再爆管位置

图2 屏再爆口形貌

(a)

(b)图3 爆口尺寸

根据近年来对过热器、再热器爆管事故进行统计,约70%是由于长期过热超温而引起的,爆管大多发生在高温受热面管子的入口段向火侧及弯头处[3]。京隆发电公司1号锅炉于2013年5月进行了低氮燃烧器改造,改造后燃烧器从下至上分为主燃烧器区、主还原区及燃尽区3个区。通过纵向3个区布置形成纵向空气分级,燃烧器区域有所扩大,热力型NOx生成得到极大抑制,但炉膛火焰中心上移,炉膛出口烟温升高,再热器的吸热量也相对有所增加。本次1号锅炉屏再爆管正好位于炉膛出口烟温较高的区域。查阅SIS系统,低氮燃烧器改造后该泄漏管共超温35次,其他管子合计超温不超过10次。在长期超温过热环境下,高温蒸汽和烟气等腐蚀性介质起到了助推作用,当管壁温度超过其氧化临界温度时,日积月累蒸汽和烟气会使管壁产生一层较厚的氧化铁,当管子胀粗时,这层氧化铁将沿垂直于应力的方向裂开,使重新裸露的金属在拉应力和蒸汽或烟气的作用下产生应力腐蚀,加速胀粗扩展,最终导致管子爆裂。爆管破口具有脆性断裂特征,且往往有腐蚀产物存在于裂缝内,破口的这些特征与管材在长期超温运行工况下组织结构不断受介质腐蚀有关,最初产生微细的蠕胀裂纹和应力腐蚀裂纹,继续在超温工况下运行,微细裂纹不断发展和扩大,最终发生爆管。

在锅炉实际运行中,由于受吸热不均和流量不均的共同影响,受热面同一管屏的不同部位管子之间的热负荷也存在差别,也称为同屏热偏差,其原因一般有以下几个方面:①由于辐射角系数不同导致屏再同屏各管子接受炉膛辐射换热存在差异,换热不均;②由于分布位置不同导致屏再同屏管子换热不均,入口部分管子辐射换热面积较大,中间、出口部分管子辐射换热面积相对较小,导致同屏不同部位管子吸热量有偏差;③由于换热长度不同导致屏再同屏各管子换热不均。屏再管屏布置在炉膛上方出口处,属于半辐射半对流受热面,底部直接受炉膛火焰辐射,辐射热负荷较高,热偏差大,对于最外圈管子来说尤为明显,长度最长,受热最强,也最容易发生超温爆管[4],该处爆管泄漏也是京隆发电公司2台机组投运十多年来再热器第1次泄漏。

3 爆管产生机理理论分析

3.1 管束热偏差分析

锅炉运行中,屏再同屏管子由于结构尺寸不同、内部流动阻力不同、进出口压差不同,热负荷也存在差异,导致并联布置的同屏管子中蒸汽的焓增不同,产生热偏差,主要是由于流量不均和吸热不均所引起的。

在锅炉实际运行中,使用的蒸汽参数一般是混合后的平均值,由于并联受热管中存在热偏差,所以尽管其平均值处于安全范围内,但个别偏差管的参数已远远超出了安全运行的允许值。受热管中运行工况最恶劣的是蒸汽流量小、热负荷高(即热偏差系数最大)的偏差管,最可能由于蒸汽温度过高等原因而导致管壁超温。因此,只有对热偏差产生的原因及影响因素进行分析,同时在锅炉设计制造、运行调整中采取适当的措施,尽可能减小并联受热管之间的热偏差,才能保证受热管的安全稳定运行[5]。

3.2 受热管壁温分析

过热器和再热器是锅炉四管中介质温度最高的受热面管屏,大多布置在烟温较高的区域,管子内蒸汽与管壁之间的换热系数比水冷壁管和省煤器管要低,因此其壁面温度在各受热面中一般是最高的。屏再布置在炉膛上部,对于同一管屏上的各管子来说,不同管子之间所处位置的不同而导致其壁温存在差异,底部管子直接接受炉膛火焰辐射,热辐射比例大,辐射热负荷和角系数也高于其他管子,屏再的最外圈管子最长且三面均无遮挡,辐射换热面积最大。在屏再区域烟气温度由入口方向至出口方向递减,在垂直方向上温度自下而上递减,致使壁温较高点不在管组出口处,而在入口最外圈底部弯头(下部第1根泄漏管)处,这也与阻力增大、流量降低有关。蒸汽流量较小的管子处于烟温较高区域,管壁温度也最高,烟温偏差与流量偏差的叠加,使外圈向火侧低流量管弯头部位在机组负荷降低时很容易发生超温,甚至爆管。

4 原因确认

4.1 金相组织分析

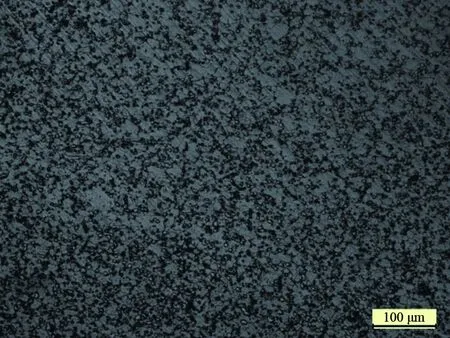

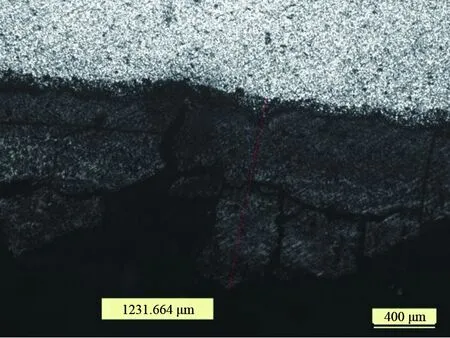

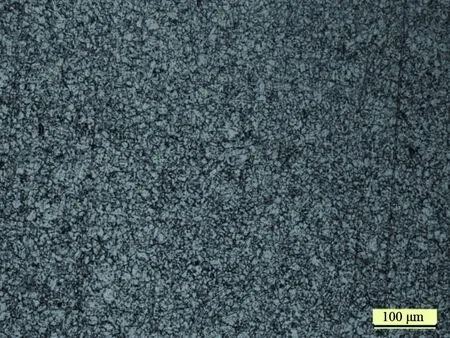

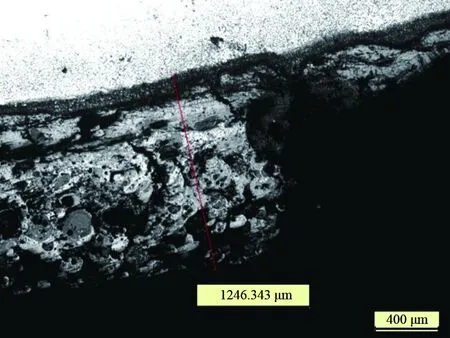

对屏再23-5爆口位置进行金相分析,爆口位置横截面金相组织为铁素体+碳化物,马氏体相位消失,金相组织异常,外壁存在较厚的氧化皮,氧化皮厚度为1231.66 μm,两侧位置金相组织为回火马氏体,金相组织正常。通过对管内外壁氧化皮进行分析,发现管内壁存在较厚的氧化皮,影响管子与工质的热交换,在局部形成传热恶化区域,见图4—图7。

4.2 力学性能

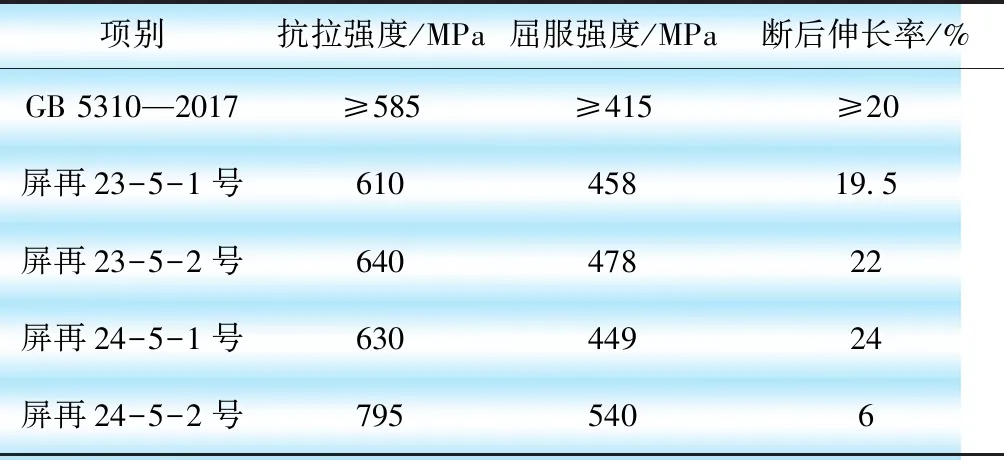

对屏再23-5和24-5管的爆管远端处取拉伸试样进行力学性能检测,试验结果如表2所示。根据ASME—2017中对SA213-T91钢的要求,送检管段的抗拉强度、屈服强度均符合标准,2根管均有一组试样断后伸长率低于标准值。

图4 屏再23-5爆口尖端金相组织

图5 屏再23-5爆口尖端外侧氧化皮

图6 屏再23-5爆口两侧金相组织

图7 屏再23-5管弯管外壁氧化皮

表2 1号炉屏再送检管段力学性能检测结果

4.3 综合分析

从爆口形貌看,屏再23-5管爆口粗糙不平整,开口不大,爆口边缘无明显减薄,管子内、外壁存在较厚的氧化皮,管子外壁存在较厚的结焦层,影响其热交换,易引发局部超温,整体呈长期过热特征,与长期过热爆管破口宏观特征较为相符。从金相组织来看,爆口位置金相组织老化严重,马氏体相位消失,综合分析判断此处爆管泄漏是由于屏再23-5长期过热导致的。

5 预防措施

5.1 运行调整

a.低氮燃烧器改造后,根据其结构、设计原理,在保证制粉系统出力的前提下尽可能降低一次风压及煤粉细度,提高一次风温,保证充足的二次风量,控制火焰中心不上移。进一步优化煤源结构,尽可能实现5台磨煤机带满负荷运行。利用大修机会对锅炉低氮燃烧器进行优化改造,缓解对后屏过热器、屏再等高温区域受热面的影响[6]。

b.对屏再管子热偏差的影响因素进行多方面分析,在锅炉运行中采取切实可行的控制措施,尽可能减小并联受热管之间存在的热偏差,保证受热管的安全稳定运行[7]。

c.机组正常运行,在AGC投入的情况下,适当降低负荷响应速率,避免负荷长期高频次、大幅度波动,减小受热面管材的交变应力[8]。

d.机组启动严格执行规程,全过程控制升温升压速率不超限。运行中做好汽水品质、壁温的控制工作,避免超参数运行,高低旁投停应控制开关速度,自动情况下避免大幅设定定值,防止参数大幅波动,减小管材交变应力[9]。

e.根据煤质的情况组织合理掺烧,避免锅炉严重结焦,控制好吹灰频次,避免吹灰对管壁造成损伤。

5.2 检修消缺

a.利用机组检修的机会优化锅炉空气动力场,避免局部高温区域出现,造成受热面管子长期过热。

b.根据燃用煤种和机组调峰方式的变化优化受热面检查、检修方式,包括检查方法、范围、深度等。对运行工况比较恶劣的受热面管进行蠕胀检测并取样送检,发现胀粗超标或性能下降的受热面管要及时更换。

c.炉内受热面壁温测点偏少,尤其是运行环境最恶劣的最外圈管。结合机组检修逐渐增加、完善壁温测点,便于运行人员有效监控壁温。

6 结语

综上所述,当屏再并列管子中偏差管的吸热量偏大时,在其热负荷增加、蒸汽流量减小的共同作用下,管束蒸汽焓增会有比较明显增加,对应的管子出口蒸汽温度和壁温也会明显高于平均值,此种工况长期存在就会导致管束金属发生蠕变、金相组织老化、金属强度降低,“爆管”现象也就在所难免[10]。因此,只有运行中做好壁温监视,尽可能减少受热面超温,检修期间认真开展防磨防爆检查检修工作,才能保证受热面长周期安全稳定运行。