基于330 MW亚临界燃煤锅炉吹灰器技术改造的研究

陈晓龙,吴 炬,宋大勇,段祺友

(1.国家能源集团科学技术研究院有限公司,江苏 南京 210046;2.沈阳工业大学,辽宁 沈阳 110870)

在全球储煤量减少、煤价上涨的现状下[1],火电企业为降低运行成本,尝试探索多煤混燃发电运行的新途径。通过积极调整煤种变化组成配比,使发电总成本最优化,进而提升企业经济效益[2-3]。褐煤因其价格低廉成为火电厂掺配燃烧方案中主要的煤种,其煤质特点是水分含量大、挥发分高、发热量低,同时大多数褐煤还具有低灰熔点和易结渣的物理特性,这种易沾污特质将使发电企业的锅炉燃烧和安全运行面临巨大挑战。褐煤混烧会导致各受热面污染指数增加,造成主蒸汽温度、再热蒸汽温度偏低[4-6],及排烟温度高等运行问题,使锅炉出力和效率明显下降,而且沾污会导致锅炉受热面换热不均,可能引发爆管停炉事故。因此对锅炉受热面的有效和及时清扫,对机组安全高效运行至关重要[7-10]。

目前,电站锅炉安装的吹灰设备种类繁多,技术在不断变革和创新。每种吹灰方式在不同的工况环境下都有各自的优势和局限。文章探讨了在330 MW机组锅炉中声波吹灰器改蒸汽吹灰器的实际应用情况,总结了使用蒸汽吹灰器的弊端,并对机组锅炉技术改造存在的问题提出建议,其研究成果可为330 MW亚临界燃煤锅炉吹灰技术改造提供参考。

1 技术改造背景

吉林市某330 MW 供热发电机组1号锅炉型号为 HG1100/17.5-HM ,采用亚临界技术。配套5台MPS 200-HP-IIB型中速磨煤机、20台等离子燃烧器,为一次再热,原设计配置58支蒸汽式吹灰器和66支声波式吹灰器。

锅炉在运行中,存在排烟温度偏高、主蒸汽温度和再热蒸汽温度偏低等问题,严重制约了设备的带负荷能力。通过锅炉性能试验和燃烧调整试验[11],发现锅炉运行上4层燃烧器,负荷在250 MW时空预器入口烟温已超过400 ℃,比设计值379 ℃高出20 ℃,排烟温度已接近160 ℃,比设计值130 ℃高出30 ℃,严重影响了空预器与布袋除尘器的运行安全,同时还发现锅炉在吹灰前后,蒸汽参数、烟气参数变化较小。

此外,研究人员还对电厂燃煤进行了样品分析,并对煤的特性分析数据进行了总结,如表1所示。由表1中所列当时厂内燃用煤质情况来看,燃煤灰熔点偏低,各煤种DT值均低于1200 ℃,并且FT值与DT值之差均小于100 ℃,说明入炉煤具有严重的结焦沾污倾向[12]。

表1 煤质特性参数

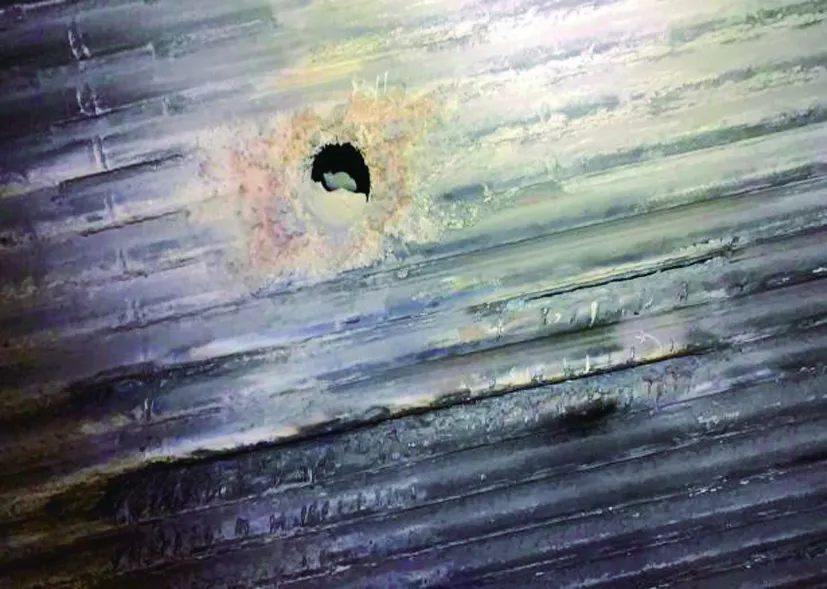

通过对1号锅炉受热面积灰沾污状况的现场检查,发现水平烟道受热面存在较明显的大面积沾污现象,尾部竖直烟道受热面存在着一定程度的上下相邻管子之间积灰搭桥的现象,如图1所示。

结合以上试验和检查结果,分析认为声波式吹灰的局限性是造成上述问题的原因之一。

(a)末级再热器沾污情况

(b) 省煤器沾污情况图1 锅炉受热面沾污情况

针对褐煤的沾污特性以及保障机组运行安全的考虑,电厂决定尝试将原声波吹灰器更换为伸缩式蒸汽吹灰器。

2 技术改造方案

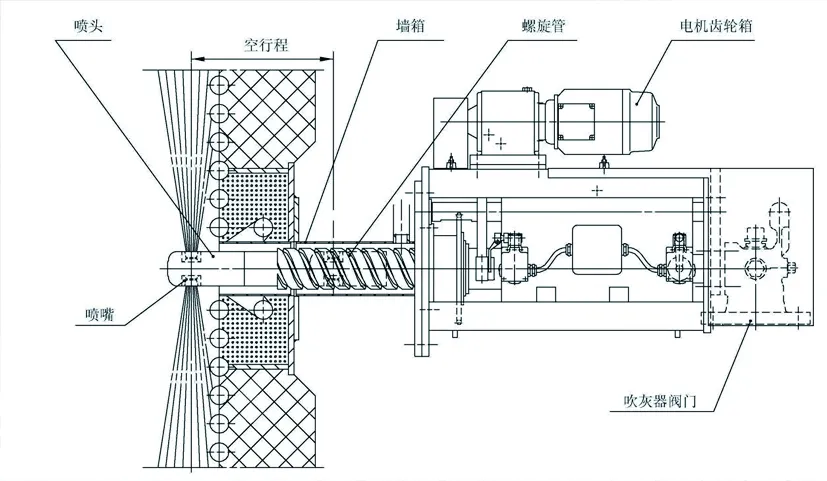

2.1 蒸汽吹灰器原理与设计

伸缩式蒸汽吹灰器是采用高压蒸汽作为介体进行动能型清污,其主要部件是开设有2个文氏管喷嘴的喷头。当吹灰器从停止状态启动后,喷头先向前运动至预设定的吹扫位置;同时蒸汽阀门自动打开,喷头按逻辑指令的角度、圈数和方向旋转吹扫。喷头旋转吹扫完毕后,吹灰器的蒸汽供给被关断,最后喷头回退到墙箱中的原始位置。蒸汽式吹灰能够适用于水冷壁、过热器、再热器和省煤器等多个部位的吹灰作业,特别是对炉内结渣和粘性灰质清理效果显著,伸缩式蒸汽吹灰器结构见图2。

图2 蒸汽式吹灰器结构

2.2 改造实施方案

a.吹灰器替换

将炉膛上部、水平烟道、尾部受热面部分的66台声波吹灰器更换为36台长伸缩式和6台半伸缩式蒸汽吹灰器,同时增加改造相应平台。加上锅炉炉膛水冷壁上原有的58支蒸汽式吹灰器,改造后1号锅炉内总计设置有100支蒸汽吹灰器。当锅炉运行时吹灰器和锅炉有7%~8%的疏水斜度,以便吹灰枪管和内管的冷凝水从喷头处挥发,避免将冷凝水吹向受热面,并保证吹灰枪管的干燥而延长其寿命。

b.蒸汽来源改造

原设计吹灰器喷射汽源引取于末级过热器进口,压力17.5 MPa,温度490 ℃,属于直接做功的一次汽源,压力、温度等参数远高于吹灰器要求,经多次降温降压后用于吹灰,热耗极大,极不经济。同时因压差较大,从17.5 MPa调整为0.8~1.2 MPa,管路、阀门损坏几率大,阀门冲刷磨损较重,改造后汽源取自墙式再热器出口,压力3~4 MPa,温度390~420 ℃,足够满足吹灰器350 ℃、0.8~1.2 MPa的参数要求。管路压差变小,阀门及管路安全可靠性提高,设备损坏几率变小,节能降耗的同时节省维护费用,原汽源调整为备用汽源。

c.受热面防磨保护措施

在吹灰器喷射吹扫半径500 mm范围内布置防磨瓦或进行强化耐磨喷涂。对受热面金属喷涂防磨施工后,减缓飞灰及吹灰蒸汽对受热面管材的冲刷磨损,保证锅炉四管安全稳定运行,防止锅炉四管磨损爆破造成机组的非计划停运。

3 改造效果分析

3.1 运行参数分析

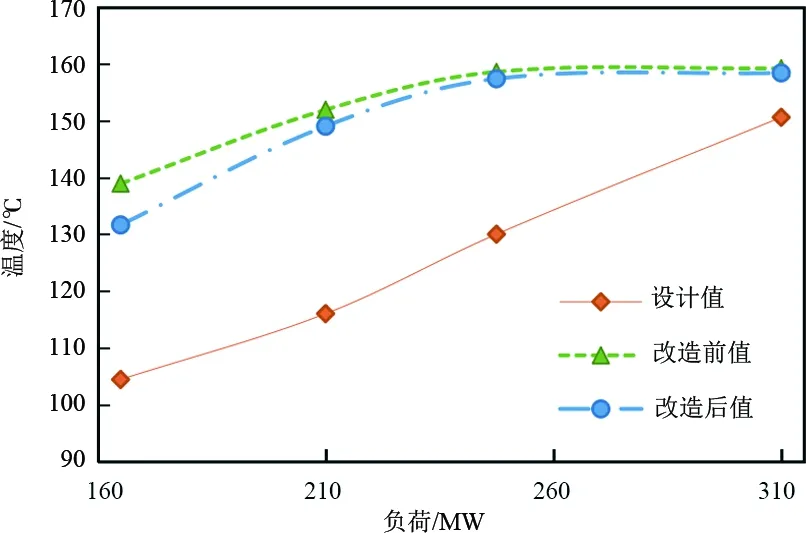

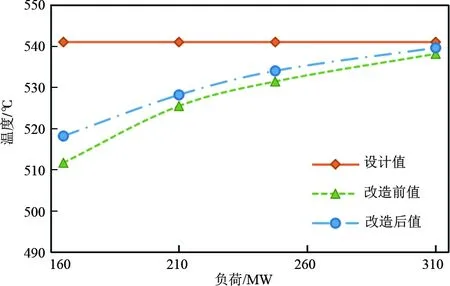

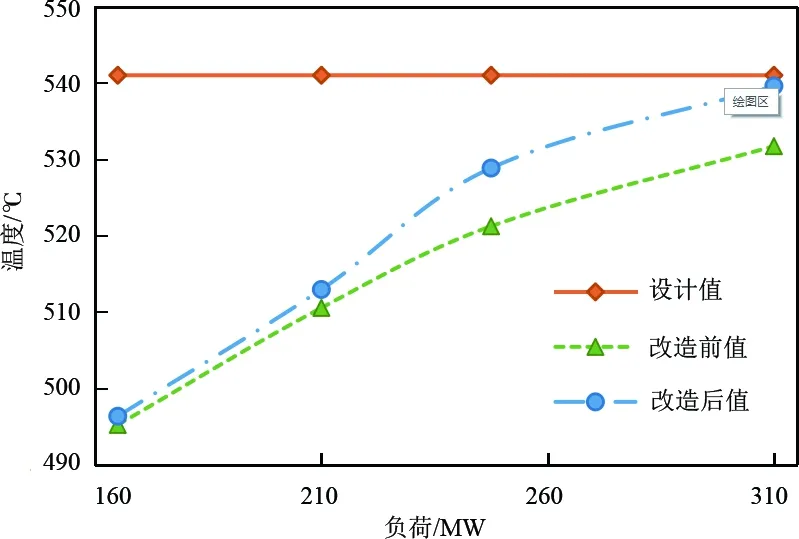

改造后,研究人员对机组进行技改后性能评估试验和吹灰器投运优化试验,试验条件与改造前摸底试验相同。试验前锅炉设备经历热控装置和保护系统全部投入的条件下运行7天以上的考验,试验期间机组解除AGC及一次调频控制,运行方式为纯凝,按试验要求严格进行系统隔离,保证试验热力系统严格按照设计热平衡图规定的热力循环进行,汽轮机背压为4.9 kPa,机组补给水率为零。改造前后锅炉参数对比曲线如图3所示。

(a)修正后排烟温度

(b)主蒸汽温度

(c)再热蒸汽温度

(d)锅炉热效率图3 改造前后锅炉参数对比曲线

锅炉吹灰系统经过技术改造后,其排烟温度、主蒸汽温度、再热蒸汽温度和锅炉热效率均略好于改造前指标参数,排烟温度平均降低3.05 ℃,主蒸汽温度平均升高约3.32 ℃,再热蒸汽温度平均升高约4.76 ℃,锅炉热效率平均升高0.13个百分点。节能分析结果汇总如表2所示,根据机组改造后性能试验计算,锅炉吹灰系统经过技术改造,合计降低机组供电煤耗约1.26 g/kWh。试验发现,中低负荷时各指标参数与设计值仍有巨大差距。表现在改造后主蒸汽温度比设计值平均低11 ℃,再热蒸汽温度比设计值平均低21 ℃,排烟温度比设计值平均高24 ℃,锅炉热效率比设计值平均低0.6个百分点,因此机组节能降耗工作仍有调整改造空间。

通过吹灰器投运优化试验了解到,锅炉全面吹灰一次后排烟温度降幅在5~7 ℃,在吹灰器投运结束10 h后,排烟温度、主蒸汽温度、再热蒸汽温度即恢复到吹灰前的水平,如此印证了褐煤沾污指数较高的特性。

试验表明,当燃用或混燃具有沾污特性的劣质煤时,蒸汽吹灰器的合理吹扫有助于保障受热面清洁,改善机组运行指标参数。

表2 节能分析结果

3.2 安全性分析

通过吹灰器及受热面防磨技术改造,机组常规吹扫后受热面未发现明显结焦,大部分管束较清洁,机组运行稳定,未发生过四管泄漏事故。改造方案总体上是安全可靠的,但同时研究人员也发现了一些安全隐患。

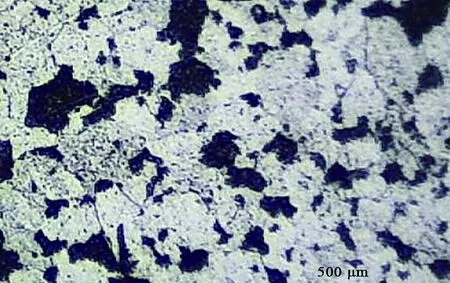

a.部分受热面发生吹损。通过对锅炉炉膛水冷壁进行宏观检查及测厚检验[13]发现,部分吹灰器附近的管束存在明显吹损减薄现象。对吹损最严重管束进行金相检验[14],结果显示,金相组织主要构成为铁素体与珠光体,轻度球化。里氏硬度试验[15]结果显示受损管材的硬度有显著下降趋势。水冷壁检测结果见图4。受热面吹损减薄可能引发锅炉爆管,严重时会导致机组非停事故,造成企业巨大的电量损失和经济损失[16-19]。

(a)宏观检查

(b)金相检验图4 水冷壁检测结果

b.吹灰有死角。蒸汽吹灰因设计原理所限,虽然对结渣性强、黏度高的灰吹扫有明显的效果,但是介质吹扫面积有限,吹灰无法实现全覆盖。经现场检查,省煤器管束背风侧的积灰现象尤为突出,局部积灰将阻碍锅炉内烟气流通,使烟气流动阻力增加,造成风机出力增加,影响受热面换热,甚至可能发生爆管停炉事故[20-22]。

c.加剧管束热疲劳[23-24]。热疲劳是指在锅炉启停或断续性蒸汽滞缓与骤冷时,引起周期性冷却等交变热应力作用,造成金属管材的疲劳性损伤。虽然目前暂未发现炉内管束出现裂纹的现象,但现阶段发电企业经常性参予调峰运行[25],频繁启停和变负荷必然导致炉管产生低周热疲劳,而使用蒸汽吹灰时,炉管金属壁温急剧下降,这种间断性的胀缩将加剧管壁的热疲劳。热疲劳将大大缩短管材的使用寿命,增大了锅炉发生爆管事故的潜在风险。

3.3 经济性分析

本次技术改造总投入419万元,其中包括更换吹灰器费用311万元,受热面防磨保护48万元,汽源出口改造60万元。改造后炉内共布置100支蒸汽吹灰器,平均每年运行成本为267万元,与改造前(运行总成本约155万元)相比增加了112万元;改造后吹灰系统平均每年检修成本约为10万元,与改造前(约6万元)相比增加了4万元;降低供电煤耗约1.26 g/kWh,按照全年16.5亿kWh发电量计算,1年节煤可产生145.5万元的经济效益[26-27]。另外,由于改造后的蒸汽压力无法满足深度调峰时吹灰器运行参数,最终电厂选择继续使用原汽源,所以此项改造投入没有产生经济效益。综上所述,声波吹灰器改造为蒸汽吹灰器后,机组运行成本远大于其节煤效益,项目的经济性较差。

4 结论

开展火电机组节能技术改造是提升机组经济性和安全性的有力措施之一。在机组改造的过程中应结合企业自身特点,多方面兼顾考虑,避免盲目、过度改造。基于330 MW亚临界参数锅炉实施蒸汽式吹灰器技术改造的研究,对锅炉吹灰器的技术改造选择与开发意义深远。

a.在机组燃烧或掺混燃烧低灰熔点褐煤时,使用蒸汽吹灰器有助于受热面清洁,能小幅度降低锅炉排烟温度、提高锅炉热效率、提高主蒸汽和再热蒸汽温度。

b.受热面做防磨处理能够防止蒸汽吹灰器对管束的吹损,但如果监控不到位,仍会造成水冷壁管束不同程度的吹损,同时会加剧管束的热疲劳。建议优化吹灰系统吹扫方式[28],加强灰污监测手段,进而提高机组的安全性和经济性。

c.吹灰范围有限,蒸汽吹灰器无法立体、全方位吹扫受热面。为防止炉内受热面换热不均匀引起爆管事故,有必要加强对受热面积灰的监测[29]。

d.声波吹灰器改蒸汽吹灰器经济收益小,运行成本高,考虑到机械设备的折旧率、故障率以及未来燃用煤质的不确定性,此项技改工程的投资收益率较低。

e.企业技术改造应遵循科学发展规律,综合论证全面分析,避免改而无用、改而不用、刚改就拆的现象出现。