基于离散元法搅拌筒磨损分析与实验研究

宫 琛,白传辉,程晓东,姜 超

(中国重汽集团青岛重工有限公司技术中心,山东 青岛 266114)

搅拌筒作为混凝土搅拌运输车的主要工作部件,其结构如图1 所示,由筒体、螺旋叶片、封头等部分组成。近年来随着法规的不断完善,其轻量化开发是未来发展的必然趋势。搅拌筒的轻量化开发引发的失效主要以磨损失效为主,因此对于搅拌筒的磨损研究十分重要。

图1 混凝土搅拌运输车搅拌筒结构Fig.1 Mixing drum structure of concrete mixer truck

学者们对工程车辆的磨损做了大量的研究工作。Forsström 等[1]采用DEM-FEM 联合仿真的方法对自卸车的各种工况进行模拟仿真,并通过引入Achard 磨损模型对自卸车的磨损状况进行分析,通过对自卸车实际磨损量的测量,发现分析数据的结果与实际数据具有良好的一致性。张延强等[2]应用EDEM软件模拟了挖掘机的工作过程,并对其磨损进行分析,通过对将分析结果与实际工况试验数据进行对比,从而验证了分析模型的正确性。应武权[3]针对双卧式搅拌机叶片易磨损的缺点,以磨损机理作为基础理论,以EDEM 作为分析软件,模拟了物料在不同的安装角度下搅拌的混合特性,并对叶片的磨损及其寿命进行探究。未星等[4]以离散元法作为理论基础,应用EDEM软件对刮板运输机进行磨损仿真。

探究搅拌筒的磨损规律以及磨损机理,可以用于搅拌筒磨损量的预测,以此为依据对搅拌筒进行轻量化设计,从而为搅拌筒在确保不降低使用性能和寿命的前提下,为最大程度的轻量化设计提供理论依据。本文采用离散元法,通过将Archard 磨损模型应用到搅拌筒的磨损分析,确定最大磨损位置,并通过实验验证了该模型的准确性,为搅拌筒的磨损失效分析与结构优化设计提供了一种新的方法。

1 计算模型

1.1 Archard磨损模型

固体颗粒磨损计算中常用的模型有Finnie[5]、Tabakoff[6]、Archard[7]等,其中EDEM 分析软件内置了Archard 模型,使用磨损深度h表征磨损量的大小,即

式中:H为材料的硬度;L为滑移距离;Fn为法相载荷,N;ΔW为磨损质量,g;D为材料比重,g/cm³;P为实验负荷,N;V为滑动线速度,m/s;t为磨损时间,s。

1.2 搅拌筒磨损模型

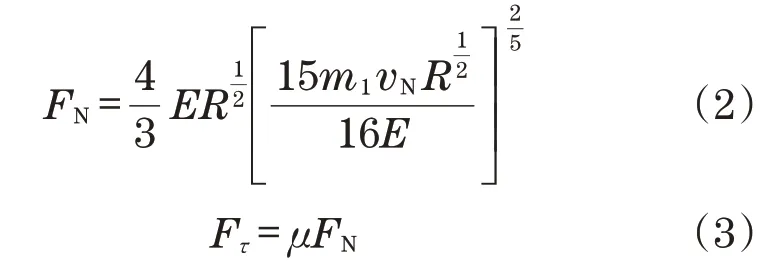

将混凝土颗粒简化为球形颗粒,颗粒对于搅拌筒的冲击速度为v,冲击角度为α,颗粒与搅拌筒接触后产生的法向冲击力为FN,切向力为Fτ。在冲击力FN的作用下,搅拌筒的表面会产生凹坑;在切向力Fτ的作用下,混凝土颗粒在搅拌筒表面上产生滑动,造成凹坑逐渐扩大,即

式中:E为等效弹性模量;m1为混凝土颗粒的质量;vN为混凝土的法向速度;R为等效半径;μ为摩擦系数。

根据Hertz 接触理论[4]以及莫尔-库仑屈服准则[8],得到搅拌筒的磨损体积ΔV的计算公式为

式中:μ1、μ2分别为混凝土颗粒和搅拌筒的泊松比;E1、E2分别为混凝土和搅拌筒的弹性模量;c为搅拌筒的黏聚力;φ为搅拌筒内摩擦角。

2 模型建立及参数设置

2.1 颗粒模型

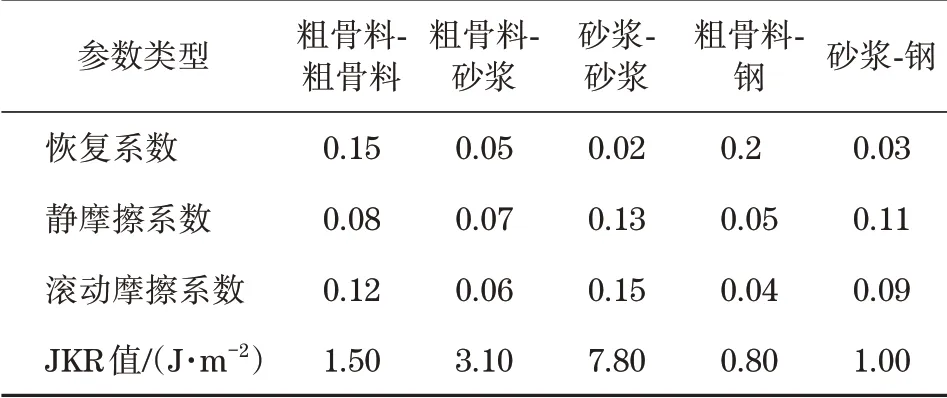

为简化计算过程,本次模拟分析将混凝土简化为砂浆、粗骨料两种颗粒模型[9]。分析过程中,颗粒模型与实际形态相差越小,仿真结果越精确。因此,将混凝土当中形状复杂的石子颗粒采用多球体颗粒模型,以提高仿真结果的精度。通过多次模拟塌落度实验,最终得到混凝土颗粒的模型参数如表1所示,其仿真结果如图2所示。

表1 材料间的接触参数Tab.1 Contact parameters between materials

图2 塌落度仿真结果Fig.2 Collapse simulation results

2.2 搅拌筒模型

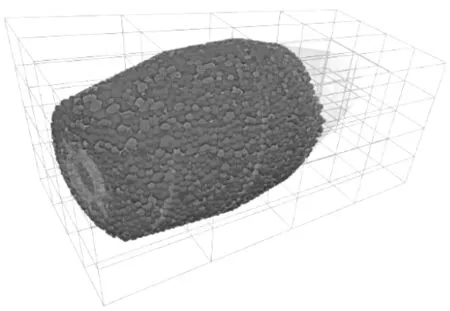

搅拌筒的结构比较复杂,本次模拟实验对模型进行了适当的简化,并进行网格划分,网格大小设置为50 mm,网格模式选择Hex Dominant,其中节点数量为253 676,网格数量为111 827,其模型如图3所示。

图3 搅拌筒网格模型Fig.3 Mesh model of mixing drum

2.3 参数设置

由于搅拌筒的工作状态为匀速转动,因此将搅拌筒的加速度设置为0,转速设置为-6 r/min,仿真的时间步长设置为2×10-5s,仿真的总时间设置为20 s,网格的大小设置为10Rmin。

3 计算结果及分析

3.1 搅拌匀质性分析

离散系数[10]是判断混合物匀质性最常用指标,混合物的搅拌匀质性越高则离散系数越小。在计算离散系数之前,对EDEM软件中搅拌筒的搅拌区域进行网格划分,并对每个网格的数据进行处理,做颗粒数量统计,如图4所示。在EDEM的后处理模块中,创建5×5×5的网格,共计125个正方体网格空间。

图4 网格划分Fig.4 Meshing

对于一些网格没有颗粒以及颗粒数太少的网格,匀质性的分析并没有意义,将其视为无效的网格。本文对于网格筛选的原则为:对于颗粒数目小于200 的网格不纳入离散度计算范围,将其视为无效的网格,可以保证网格数据的准确性。筛选掉无效的网格,最终留下37 组网格数据进行统计计算,得到离散系数,如图5所示。

图5 离散系数Fig.5 Dispersion coefficient

由图5 中可知,随搅拌时间的推移,物料的离散系数总体呈下降的趋势,表明物料的匀质性越来越好。因此可以判断出,搅拌筒的搅动质量性能比较理想,物料的匀质性整体呈上升的趋势,满足工作的需求。

3.2 搅拌筒的累计接触能量分析

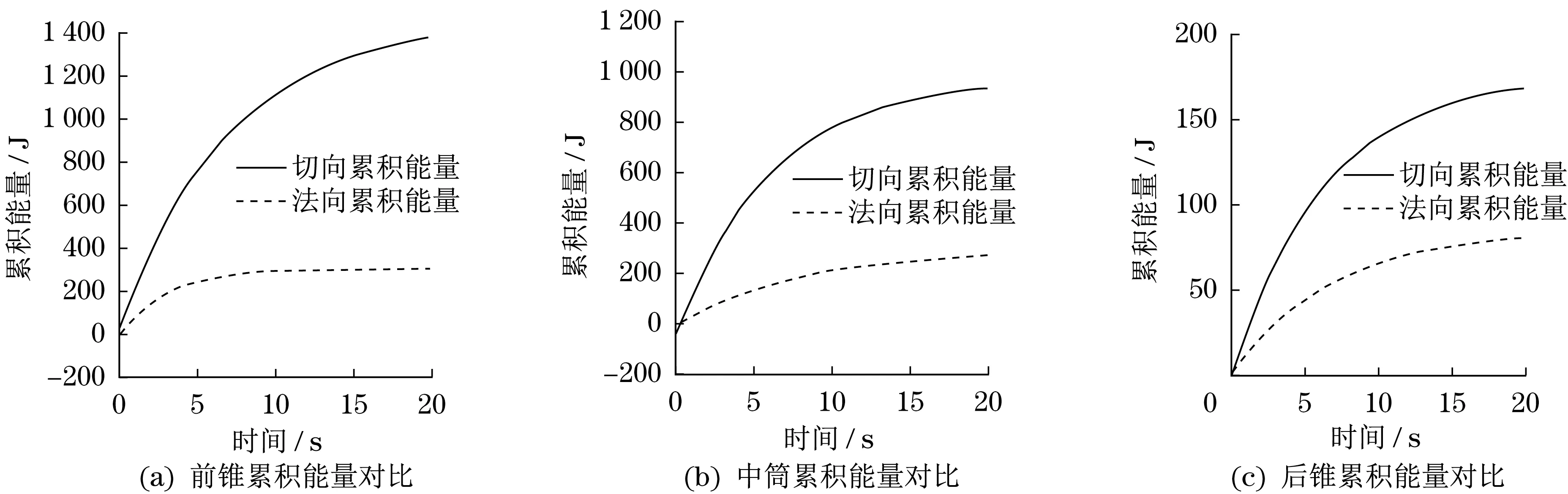

搅拌筒在工作状态下,一直处于转动状态,混凝土在其内部不断地搅动,因此,颗粒对搅拌筒的作用力比较复杂。从颗粒的运动状态分析,混凝土颗粒对于搅拌筒的冲击力主要集中在法向方向,而颗粒对于搅拌筒的磨损主要为切向方向的摩擦作用所导致,为了确定搅拌筒的磨损规律,从搅拌筒与预拌混凝土之间的接触能量[11]入手。通过EDEM 的后处理工具可以得到搅拌筒离散元模型的法向、切向累积接触能量云图,如图6和图7所示。

图6 搅拌筒法向、切向累计能量对比Fig.6 Comparison of normal and tangential cumulative energy of mixing drum

由图6 各锥段的法向累积接触能量云图可知,前锥部分的法向累积接触能量最大,中筒次之,后锥最小。由各锥段的切向累积接触能量云图总结归纳出前锥部分的切向累积接触能量最大,中筒次之,后锥段最小。由图7 可知,叶片的切向累积能量远小于法向累积接触能量。搅拌筒在搅动过程中,前锥部分的混凝土最多,受混凝土重力作用,其对前锥段产生的作用力最大,因此前锥是主要的磨损区域;混凝土在搅拌筒内的流动主要靠螺旋叶片的推动作用,因此其对叶片产生的能量主要以法向累积能量为主。

图7 叶片累积法向、切向积能量对比Fig.7 Comparison of cumulative normal and tangential energy product of blade

将前锥、中筒以及后锥的工作面作为研究对象,对其法向、切向累积能量进行对比。如图8(a)所示,搅拌筒运动过程中,切向累积能量逐渐增加,且增速由快变慢,当达到10 s 以后,能量的累积速度陡然降低,这是由于前锥部位的混凝土颗粒的数量基本稳定,对搅拌筒的切向力基本稳定,当20 s时,累积能量已达1 400 J;相对于切向的能量累积,法向能量的累积开始时间与切向一致,均为0 s 开始,法向能量的累积速度明显小于切向的累积速度,能量的累积速度呈下降的趋势,渐渐趋于稳定。这是由于搅拌筒转动带动混凝土颗粒沿转动方向上升然后再跌落,下落的颗粒对筒体造成冲击所产生。

图8 搅拌筒累积能量对比Fig.8 Comparison of cumulative energy of mixing drum

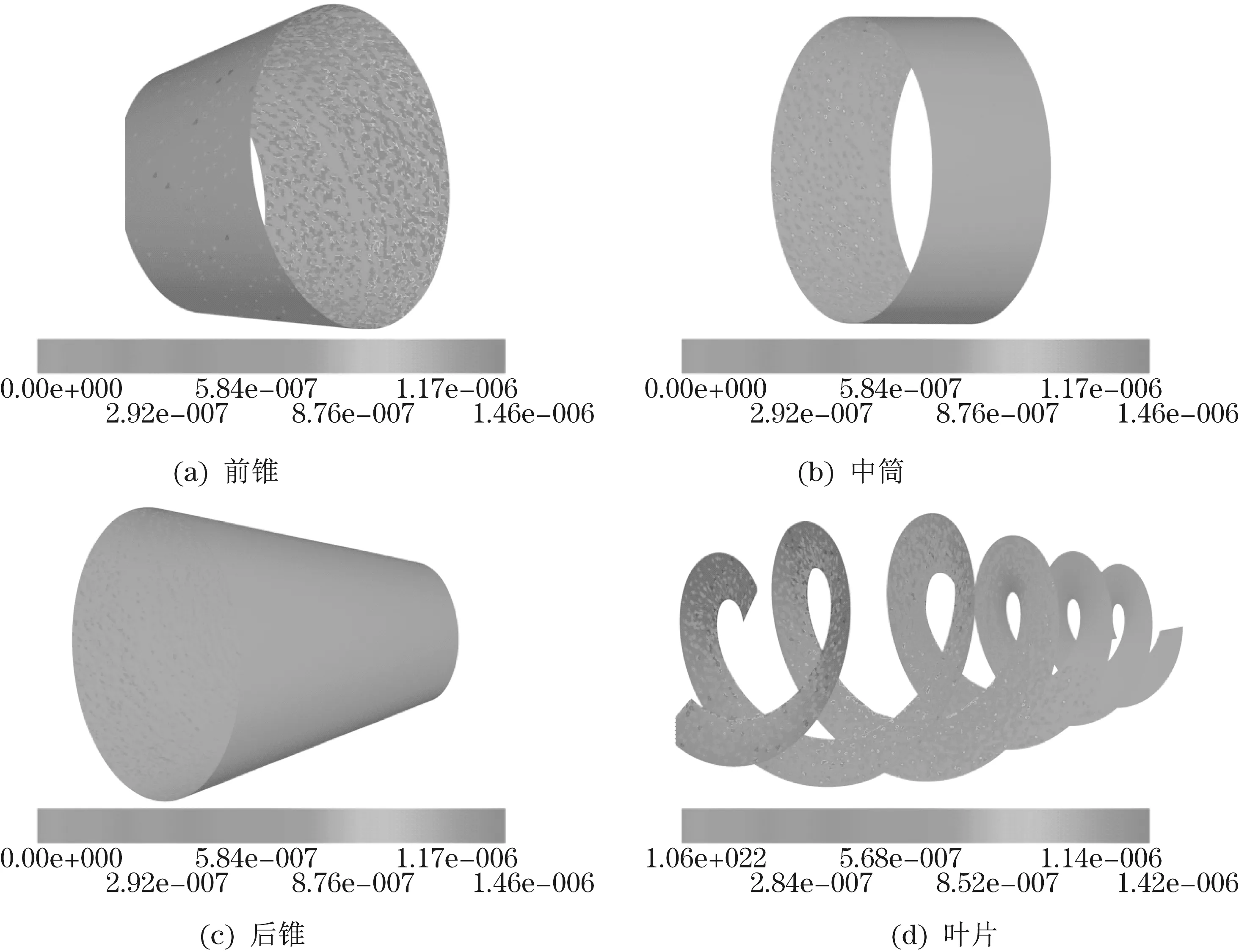

3.3 磨损分析

搅拌筒各段的磨损云图如图9所示。图中可见,搅拌筒的磨损规律为前锥部位的磨损最严重,中筒次之,后锥的磨损最轻,前锥的磨损量从小端到大端逐渐递增,中筒的磨损量从靠前锥端至后锥端逐渐递减;前锥位置叶片磨损最严重,叶片顶端的磨损量大于叶片根部的磨损量。这与实际过程中搅拌筒的磨损失效基本一致。其中后锥以及叶片靠近出口侧的部分并没有参与搅拌,该处的磨损量为0。从各锥段的磨损云图中可以观察到在转速为-6 r/min、工作时间为20 s的情况下前锥、中筒磨损量最大均为1.46×10-6mm,后锥最大磨损量为7×10-7mm,叶片的最大磨损量为1.42×10-6mm。以此推算搅拌筒工作300 h 的最大磨损量为0.039 mm,螺旋叶片的最大磨损量为0.038 mm。

图9 磨损量Fig.9 Wear amount

4 实验结果

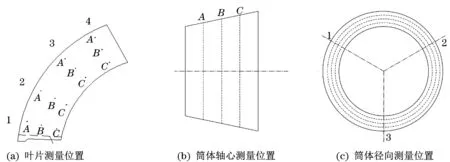

通过对搅拌筒的实际搅拌过程进行模拟仿真,得出了混凝土对搅拌筒的磨损特性,对搅拌筒进行试制并应进行满载搅拌实验,正常情况下搅拌车的转速一般控制在3 r/min,本次实验为了提高效率,将搅拌筒的转速调至为6 r/min,实验时间共计150 h,近似模拟的实际工况可达300 h。实验完成之后对搅拌车进行清洗,按照实验前的板厚测量位置,对搅拌筒及叶片各个点分别测量,测量前需要将测点位置的锈迹用细砂纸打磨干净,然后进行测量,由于搅拌筒的尺寸比较大,因此,对其选取适当的点进行测量,如图10 所示。图10(a)为单叶片测量位置,螺旋叶片由多个叶片拼接组成,相同螺旋位置测量点共计38个,图10(b)、图10(c)为前锥测量点,罐 体包含前锥、中筒、后锥,轴向测量点共计9处。

图10 搅拌筒测量位置Fig.10 Measuring position of mixing drum

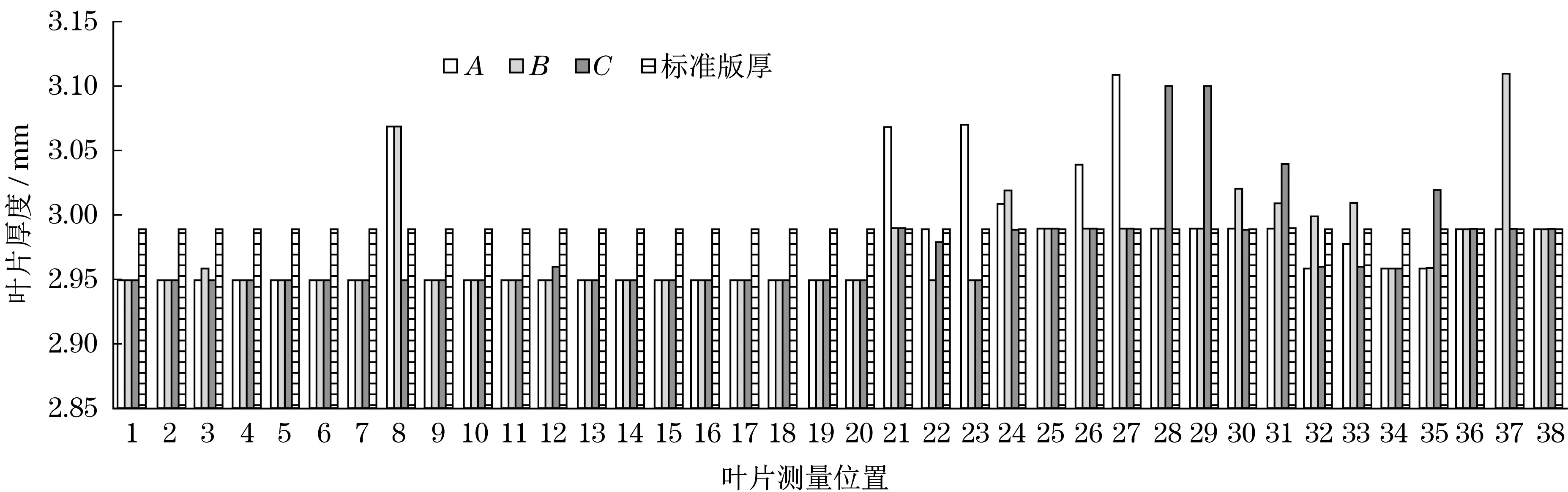

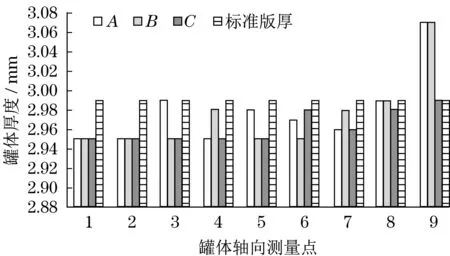

为了保证测量数据的准确性,对每个点进行测量3 组数据取平均值,测量的叶片以及搅拌筒的磨损数据如图11 和图12 所示。从图11 可知,叶片的最大磨损量位于前锥,中筒次之,后锥磨损量最低,叶片的最大磨损量为0.04 mm。对搅拌筒的磨损数据整理得出搅拌筒的磨损规律如图12 所示。搅拌筒的磨损规律与螺旋叶片的磨损规律基本一致,前锥段的磨损最高,中筒次之,后锥段的磨损最低,最大磨损量为0.04 mm。

图11 螺旋叶片的磨损数据表Fig.11 Wear data sheet of spiral blade

图12 搅拌筒的磨损数据表Fig.12 Wear data sheet of mixing drum

5 结论

本文开展了对搅拌车搅拌筒的磨损仿真模拟及实验研究。通过此次分析可以得出以下结论:①通过模拟塌落度实验确定混凝土颗粒参数,以此为基础,采用离散元法对搅拌筒工作状态进行了模拟分析,通过对不同时间阶段多网格内颗粒的数量统计,进而分析搅拌筒的混合匀质性,模拟结果表明,搅拌筒的搅拌质量性能良好;通过对搅拌筒的累积接触能量及磨损量的分析,确定了搅拌筒的最大磨损位置位于前锥大端。②对搅拌筒的实际磨损量进行了测量,搅拌筒工作300 h 的最大磨损量为0.04 mm,最大磨损量与模拟分析误差为2.5%,验证了模拟分析的准确性,因此,在进行搅拌筒结构设计时,应当保证前锥段的耐磨性。