基于搅拌图像的混凝土匀质性检测技术研究

齐 华,张 叠,范 卿,刘睿思,廖 超

(1.中联重科股份有限公司中央研究院,湖南 长沙 410205;2.中联重科股份有限公司国家混凝土机械工程技术研究中心,湖南 长沙 410205)

在混凝土生产过程中,混凝土原材料在搅拌机内进行连续的、复杂的流体运动,其均匀程度随搅拌达到一定时间后逐渐趋于稳定状态。为了有效避免混凝土在浇筑过程中发生因匀质性不合格而导致的混凝土离析、强度下降的现象,在搅拌站生产过程中需要对混凝土匀质性进行检测以确定最优搅拌时间,保证搅拌质量与效率。

混凝土匀质性的实验测量方法是在搅拌完成后对混凝土进行取样试验,通过计算不同样本稠度和砂浆密度之间的相对误差来对混凝土的匀质性进行表征。这些实验方法步骤繁琐复杂,并且属于事后检测,即使发现不合格也无法对混凝土质量进行调整,造成材料和资源的浪费。在实际混凝土搅拌站生产过程中普遍是依赖现场操作人员的主观经验对混凝土匀质情况进行评价的。

混凝土搅拌图像是评价混凝土匀质性最直观的资料,有经验的现场人员可以通过观察搅拌过程中混凝土拌合物外观的变化来判定当前时刻混凝土是否搅拌均匀。随着图像处理技术的发展,国内外科研人员针对基于图像处理的方法检测混凝土匀质性进行研究。如Daumannn 等[1]通过将拌合物颗粒的颜色作为目标特征以确认拌合物是否搅拌均匀;Juez 等[2]利用混凝土拌合图像表面纹理特征的变化来研究描述拌合物的合易程度;安雪晖等[3-5]通过识别搅拌叶片带起混凝土的轮廓形状来表征混凝土的拌合情况。但以上研究所用的试验平台皆为小型试验用搅拌机,其运行工况与搅拌站实际生产所用搅拌主机存在较大差别。

本文针对搅拌站生产用双卧轴螺带式搅拌主机的搅拌工况,通过对混凝土图像进行处理分析,选择与匀质性相关的图像特征进行提取与计算,对混凝土搅拌过程中匀质性的变化进行实时检测,以提高搅拌站混凝土的生产质量和自动化程度。

1 实验设备

考虑到本文技术研究成果在实际生产中的应用,实验所选用的搅拌机为中联重科3 方双卧轴双螺带式搅拌主机,产品型号为JS3000,出料容量为3 m2,搅拌额定功率为45×2 000 W,转速为26.2 r/min。双卧轴螺带式搅拌主机如图1 所示。

图1 双卧轴螺带式搅拌主机Fig.1 Schematic diagram of twin-shaft screw-belt mixer

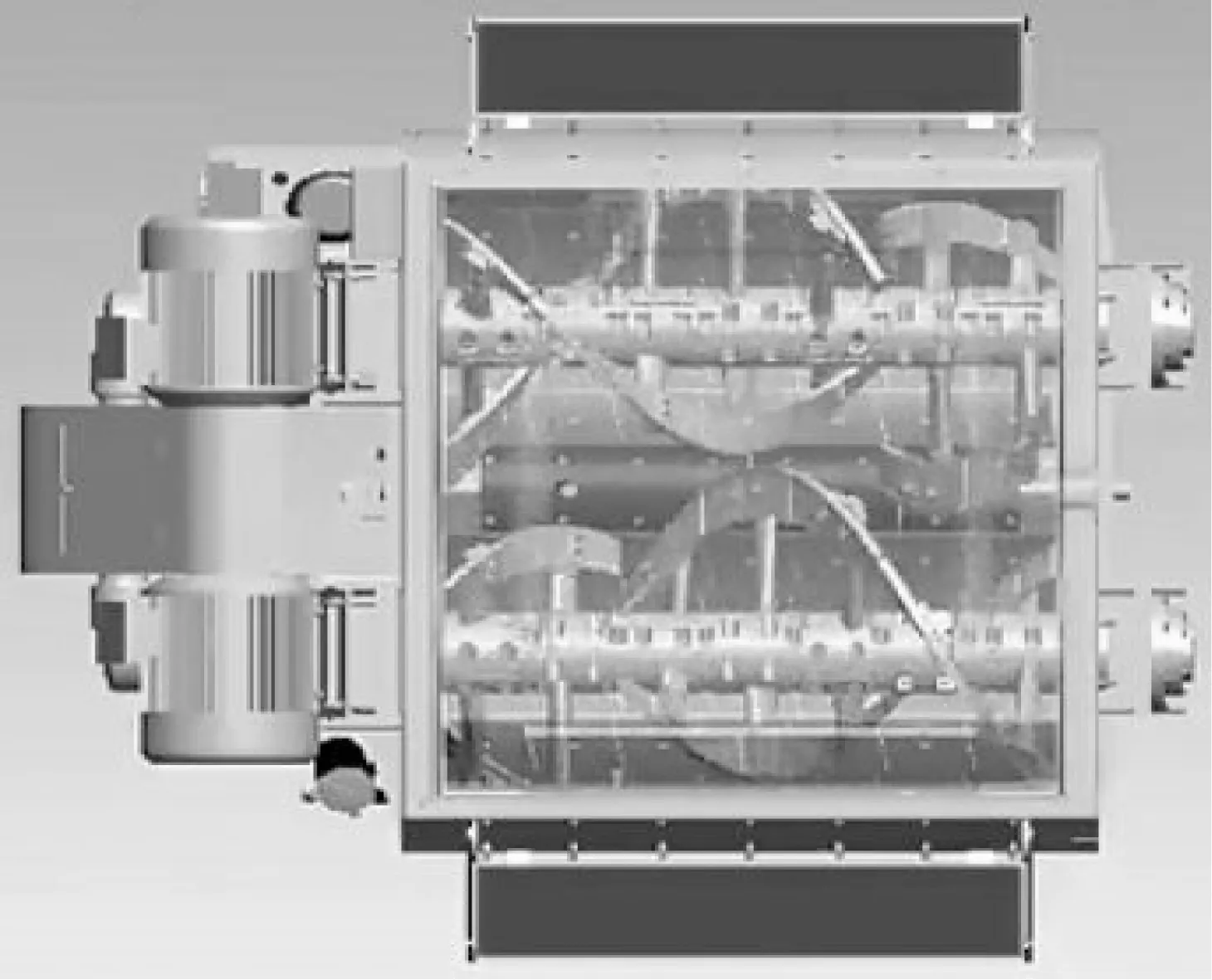

图像采集设备包括防尘防水的高清摄像头和穿透能力较强的LED光源。通过搅拌机缸壁上安装的法兰对搅拌主机内部进行拍摄,法兰内装有通过气动执行机构控制开闭的蝶阀,用于投料过程中扬起的粉尘和水雾对图像采集设备的污染,如图2所示。

图2 主机看料机构Fig.2 Schematic diagram of the viewing mechanism

2 图像处理算法

2.1 搅拌图像特征

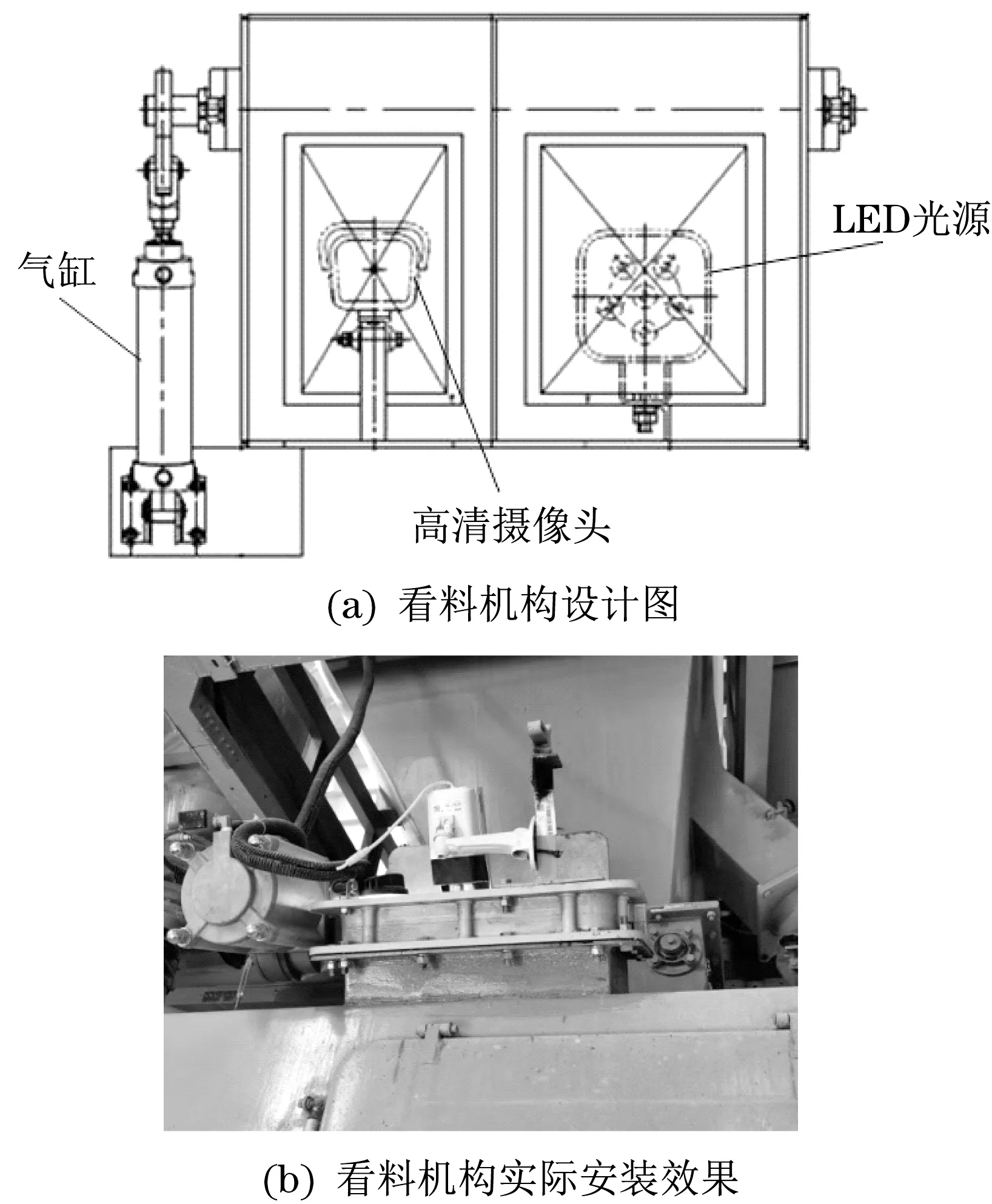

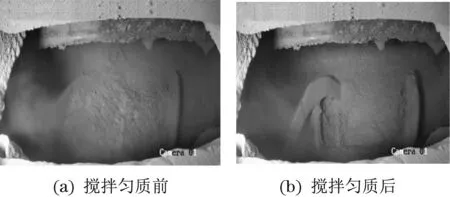

混凝土搅拌过程的实质是搅拌叶片周期性地克服拌合物屈服强度和塑性黏度不断做剪切运动的过程。随着搅拌时间的变化,搅拌机内的混凝土拌合物在图像上会发生明显的变化。通过采集混凝土整个搅拌过程的图像序列,将搅拌视频转换为一帧一帧的图像进行分析,如图3所示。

图3 混凝土搅拌匀质前后特征对比图Fig.3 Before and after homogenization characteristics comparison of concrete mixing

对比混凝土搅拌完成前后图像上的差异,可以发现搅拌过程中混凝土拌合物在图像特征上的变化:①混凝土表面纹理逐渐由粗至细,这是由于拌合物中各原料成分在搅拌过程中逐渐溶解融合的缘故;②搅拌叶片在运动过程中带起混凝土物料逐渐减少,由于混凝土拌合物内部成分逐渐匀质使搅拌叶片所受阻力减小并达到相对平衡;③搅拌叶片露出部分逐渐增多,并达到趋于稳定的状态,由于混凝土拌合物中各原料溶解逐渐融合,拌合物体积逐渐减小直至内部成分均匀密实从而导致液位降低。

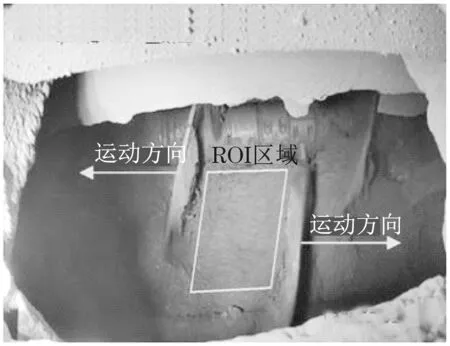

基于混凝土搅拌前后的特征变化,选取位于搅拌主机观察口中部位置的混凝土图像作为匀质性相关特征提取和计算的待测区域(Region of Interest,ROI)。待测区域具有光线照度良好、粉尘较少的特点,同时区域两侧边缘与搅拌叶片保持同一倾角使叶片各部位进入待测区域的时刻基本一致,并避开搅拌机主轴部分同时能在两轴相对运动中保持较长的稳定时间,如图4所示。

图4 待测区域的选取Fig.4 Selection of regions of interest

2.2 图像处理及特征提取

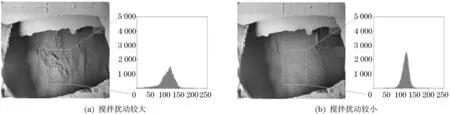

图像处理算法提取混凝土匀质性变化的基本原理则是,依据上述特征规律提取并计算能反映拌合物与搅拌叶片相对运动情况的图像特征,并跟踪其随在搅拌时间内的变化。特定区域内像素灰度级的直方分布是一个较理想的图像特征,如图5 所示。混凝土拌合物在搅拌叶片不同剪切运动阶段其直方分布有较明显的区别,叶片对区域内混凝土扰动较小时,直方分布接近于正态分布且灰度的像素集中在跨度较小的区域。反之,则灰度像素分布分散,跨度区域较大。

图5 不同搅拌阶段混凝土图像灰度直方分布对比Fig.5 Contrast of grayscale histogram distribution of concrete images under different mixing stages

像素灰度级的直方分布趋势可通过不同的数学方法进行描述,如Nalesso 等[6]采用了计算直方分布标准差(Standard Deviation of Gray-level Histogram)的方法如下:

式中:f(zi)为灰度级为i的像素直方统计数;m为像素区域内的灰度平均值;L为灰度级范围(8 位像素深度下L=28=256)。

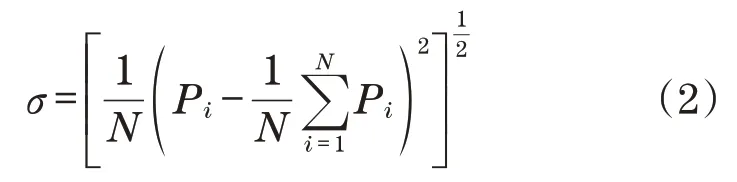

本文采用计算特定区域内灰度2 阶矩的方式来描述灰度级的直方分布情况,其计算公式如下:

式中:Pi为第i个像素的灰度强度;N为待测区域内像素数量。

该值作为描述拌合物与搅拌叶片相对运动情况图像特征的“搅拌因子”,其对特定区域内像素分布均匀性的描述效果,经测试与直方分布标准差基本一致,且计算量较小。

搅拌叶片的运动是周期性的,因此用以描述拌合物与搅拌叶片相对运动情况的图像特征也是周期性的,在混凝土搅拌过程中,“搅拌因子”会随时间呈周期性变化,其变化周期与螺带式搅拌叶片的搅拌周期一致,周期内最大值为螺带式叶片经过待测区域中时刻,最小值为叶片通过后特定区域扰动影响降至最小的时刻。

2.3 图像特征的量化

针对混凝土从开始搅拌到出砼的全过程图像进行逐帧处理,计算待测区域内“搅拌因子”随时间的变化,并分析其与搅拌匀质度变化的相关性。图6为基于图像处理的某C30标号混凝土搅拌过程中“搅拌因子”的实时计算结果。由图可知,“搅拌因子”随搅拌叶片的转动做周期性上下幅动,且在单位搅拌周期内“搅拌因子”的变化幅度在混凝土拌合物逐渐匀质的过程中随时间变化呈先增大后趋于稳定的趋势。这是由于2.1所述混凝土在搅拌过程中图像特征的变化规律导致图像算法对混凝土表面纹理受搅拌叶片周期性扰动的识别能力增强的缘故。这种变化趋势可以作为描述混凝土拌合物在搅拌过程中匀质情况变化的图像特征指标。

图6 搅拌过程中“搅拌因子”的变化Fig.6 Changes in“mixing factor”during mixing

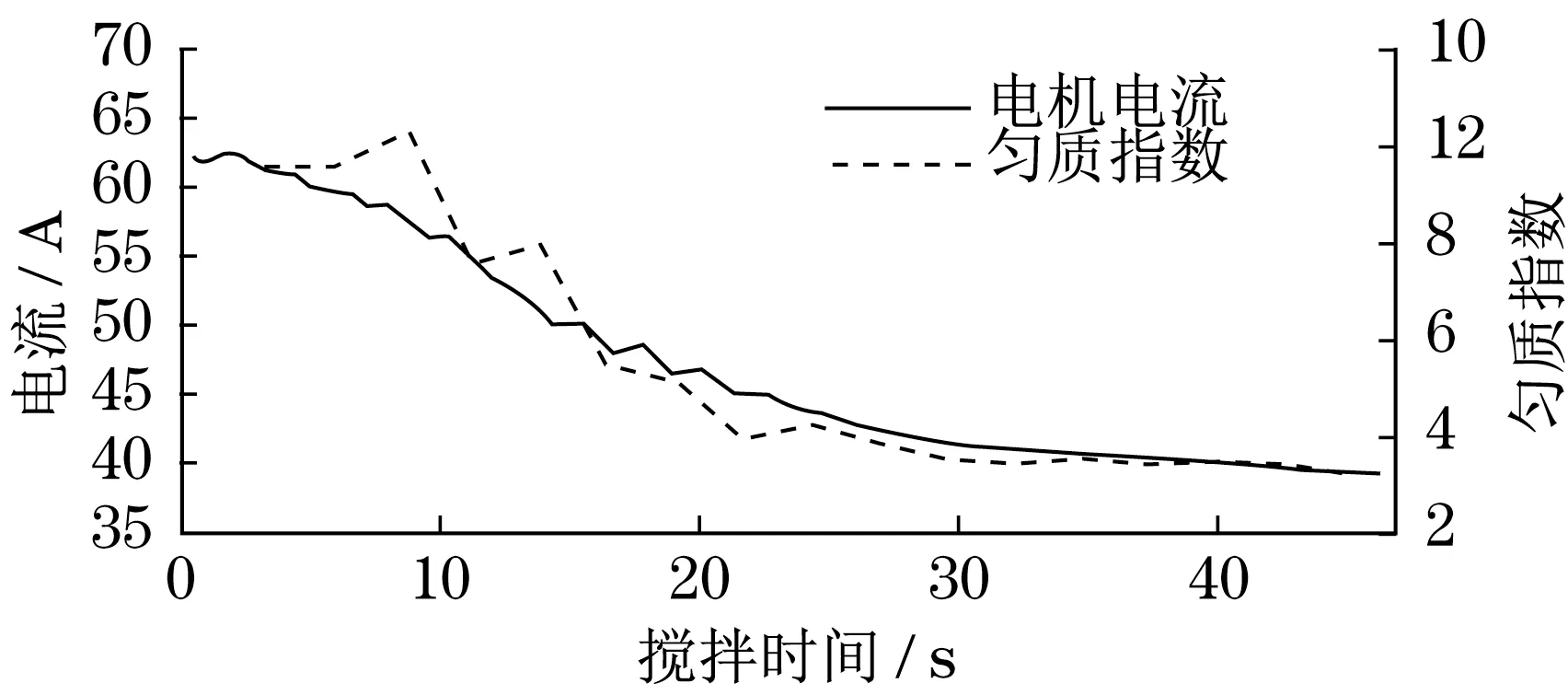

以搅拌周期为单位对“搅拌因子”在周期内的幅度进行量化,作为描述混凝土搅拌过程中匀质性变化的“匀质指数”。考虑到搅拌主机电流的变化是实际生产中判断搅拌匀质性是否合格的重要参考依据,因此,将搅拌过程中电机电流的变化曲线作为验证“匀质指数”有效性的参考,如图7 所示。“匀质指数”的计算公式如下:

图7 “匀质指数”与搅拌主机电流在搅拌过程中的变化趋势Fig.7 Changing trend of“homogeneous index”and mixing current during the mixing process

式中:fmax(σ)、fmin(σ)为单位搅拌周期内“搅拌因子”的极大值与极小值。

由图7 可知,“匀质指数”与电机电流在搅拌过程中随时间变化上有着良好的相关性。这表明“匀质指数”能有效反映混凝土搅拌过程中匀质性的变化,其描述方式与主机电流类似,“匀质指数”越小,所对应的混凝土拌合物越接近匀质。

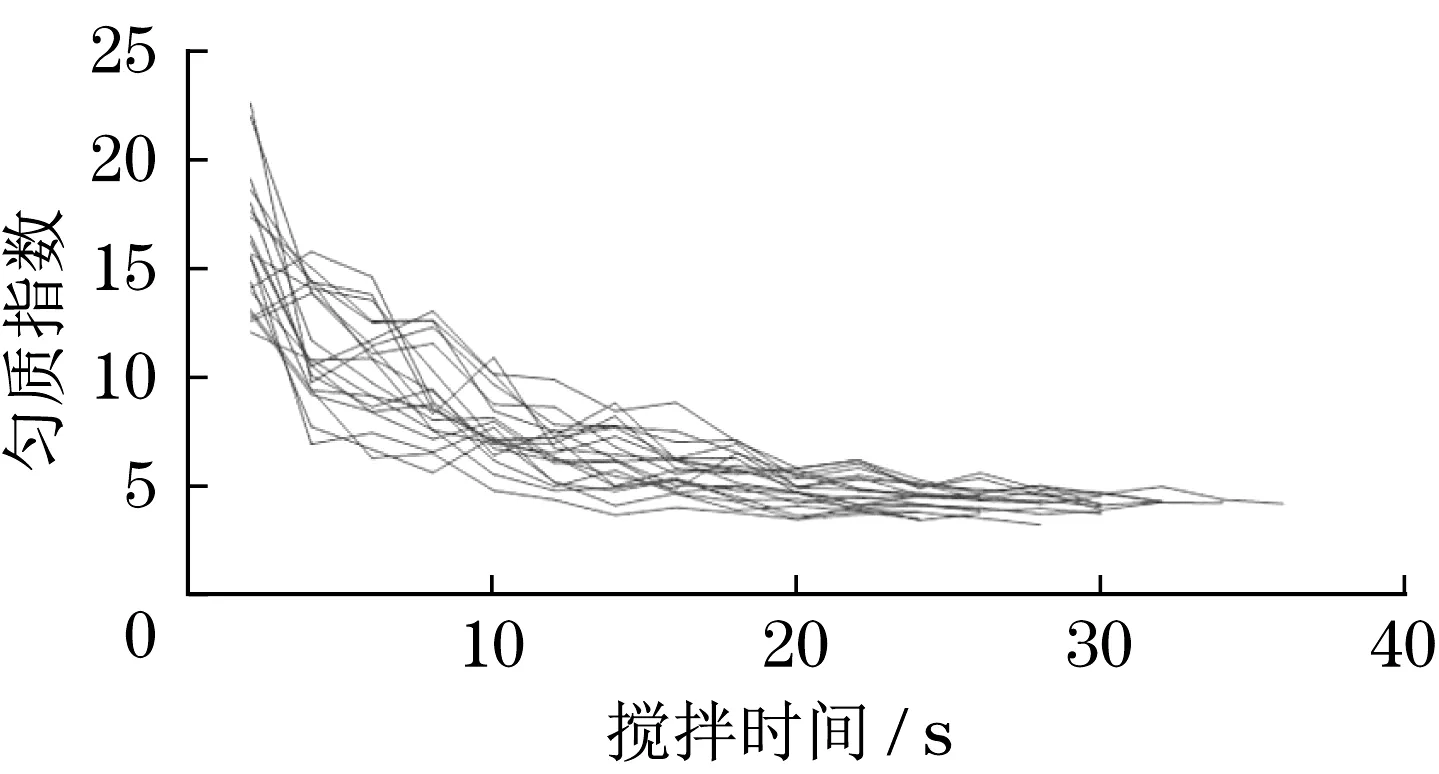

对多盘不同配方的混凝土搅拌过程中“匀质指数”的变化进行统计,结果如图8所示。由图8可知,在搅拌过程中“匀质指数”整体变化趋势具有普遍一致性,可以通过跟踪搅拌过程中“匀质指数”平稳趋势随时间的变化来判定混凝土搅拌匀质性是否合格。

图8 多盘混凝土搅拌过程中“匀质指数”的变化统计图Fig.8 Statistical chart of“homogeneous index”in the process of concrete mixing

设计提一种“拟合直线斜率”的指标参数作为“匀质指数”变化平稳的表征,对设定时间窗口(如5 s)内的数据进行线性拟合,拟合直线的斜率代表“匀质指数”在该时刻的变化趋势,其绝对值越小说明在该时刻的变化越趋于平稳。“拟合直线斜率”的计算公式如下:

式中:N为当前设定时间窗口内“匀质指数”数据长度;δi为第i个“匀质指数”检测数据。

将“拟合直线斜率”进入某一设定阈值区间作为判断该盘混凝土匀质性达标的参考标准。

3 验证与结论

为了验证图像处理算法对匀质性判定的有效性,在研究过程中随机选取40盘样本由混凝土搅拌站技术人员组成的专家组对该图像处理算法判定的匀质合格时刻的准确性进行判定。测试验证结果表明,92.5%的测试样本中专家组对搅拌匀质性合格时刻主观判定匀质合格时刻与图像处理算法判定的匀质合格时刻误差在1 s以内。说明基于搅拌图像的混凝土匀质性检测技术能,在一定程度上能够替代基于人工主观经验观测判断的传统方法,有利于提高混凝土搅拌站生产质量的智能化检测水平。