岩溶隧道衬砌疏水型箱式隧底结构研究

卿伟宸,曾宏飞,张志强

(1.中铁二院工程集团有限责任公司,成都 610031;2.西南交通大学土木工程学院,成都 610031)

随着在岩溶及地下水发育地区修建的隧道越来越多,尤其是在西南山区,诸多长大复杂岩溶隧道正在修建或已经修建[1-2]。由于岩溶及岩溶水的复杂性及发育的不规律性,岩溶地区隧道建设、运营风险高[3-6]。

近年来,由于排水系统堵塞、排水不畅、排水能力不足等原因,特别是暴雨季节,导致铁路隧道运营期间发生边墙开裂、仰拱隆起、无砟道床变形等影响行车安全事故[7-9]。2012年6月15日,黔桂线邓山隧道D1K125+894左侧水沟底出现涌水、涌砂并进入道床,中断行车3 h43 min;2015年12月,由于连续降雨,贵广铁路胡山隧道出现局部轨道上拱,威胁运营安全;2015年6月暴雨后,沪昆线麻拉寨隧道D1K610+390~D1K610+490段仰拱出现翻浆冒泥、轨道板隆起,威胁运营安全;2014年6月,广昆线秀宁隧道DK997+300~DK997+580段二衬施工缝渗漏水、局部地下水沿施工缝射出(黄色泥浆水),引起地表塌陷,威胁运营安全[10];2017年6月30日暴雨后,沪昆线白岩脚隧道左侧侧沟施工缝处大量水流涌出,高度约2.1 m,水流冲入左线道床与沟槽间,并影响接触网,导致行车中断[11]。

因此,合理有效的防排水体系尤其是隧底排水体系成为岩溶隧道设计的关键。为降低岩溶或地下水发育的隧道结构及运营安全风险,改善防排水系统势在必行,而防排水系统又与衬砌结构尤其是隧底结构直接相关。目前已经取得越来越多共识的结构体外排水系统(例如隧底设置排水管沟)却没有真正落到实处,主要原因在于,在目前常用的隧底结构形式下设置隧底排水管沟,将带来一系列施工繁琐、维护管理困难等问题。因此,只有探索研究切实可靠的防排水系统及与其匹配的隧底结构,才能真正降低岩溶隧道建设、运营风险,确保结构及运营安全。

1 既有铁路主要水害类型调研

根据调研,既有铁路水害主要分为两类:仰拱填充上浮变形及衬砌结构变形开裂。

1.1 仰拱填充上浮变形

近年来隧道内发生的填充上拱变形,结合相关文献[12-15]的研究表明,其根本原因在于仰拱与仰拱填充间及仰拱填充分层施工形成的施工缝,在水压作用下的变形、扩张。

(1)仰拱与仰拱填充分开浇筑

现行相关设计、施工规范要求仰拱与仰拱填充应分开浇筑,导致仰拱与填充之间存在施工缝,一旦仰拱环向施工缝防水措施失效,地下水则可通过环向施工缝进入仰拱填充底部,经计算,3~4 m高的水头即可导致仰拱填充发生上浮;

(2)仰拱填充分层浇筑

在现场实际施工中,为防止施工期间由于重车碾压造成道床面破损,往往对仰拱填充不是一次浇筑成型,而是采用分层浇筑的方式。在道床施工前浇筑的仰拱填充基层厚度0.2~0.4 m,在0.5~1 m高的水头作用下即可导致其上浮,进而引起道床上拱。

(3)无砟道床板与仰拱填充间存在施工界面

对无砟轨道结构,道床至道床板与仰拱填充面采用的是无连接接触方式,存在施工界面,当仰拱施工缝防水失效时,有压地下水进入到该施工界面时,往往导致道床板“离缝”抬升现或发生磨损。再加上无砟轨道结构与隧道结构巨大的刚度差异、变形不协调等,导致轨道结构对隧底基础变形的适应性较差,从而进一步加剧隧底水害对隧道结构安全的不利影响,增大了运营期间病害治理难度。

1.2 衬砌结构变形开裂

隧道衬砌结构的变形开裂,主要发生在雨季和极端气候条件下,由于地下水量急剧增加,水压积聚升高,加之部分地段由于排水系统失效、排水能力不足、衬砌结构存在缺陷等原因[16-20],引起隧道变形、开裂和破坏,具体原因分析如下。

(1)隧道结构工作环境的变化

隧道开挖后,改变了围岩地下水的运移路径,且其流量、流向、畅通程度、对大气降雨的响应是随时间演变的,往往是隧道结构的工作环境出现巨大改变(这种改变又是难于预测和量化的),导致衬砌对水压的设防能力不足,诱发结构破坏。

(2)排水系统堵塞或能力不足

一方面,受纵向盲管、环向盲管、边墙泄水孔等排水系统的排水能力的限制,另一方面,由于工后排水系统受物理型堵塞(泥沙、细颗粒沉积淤塞)、化学型堵塞(可溶物析出、混凝土及浆液反映残留物凝结)等原因,造成排水不畅,导致水压急剧升高,引起衬砌结构开裂破损。

(3)“三缝”等薄弱部位破坏失效

隧道二次衬砌结构沿纵向每10 m左右设置一道施工缝,拱墙衬砌与仰拱连接处设置纵向施工缝,在抗震设防地段、软弱不良地质构造地段、明暗交界处等需设置变形缝。隧道内大量施工缝和变形缝成为防水薄弱环节,一旦防水失效,局部位置出现喷水、涌泥沙等。

(4)地下水位季节性变化引起的“动载”影响

地下水受季节降雨的影响,其水位呈现随季节性变动的特点,特别是岩溶地区表现更为明显。由于地下水位的变化,从而导致衬砌可能承受“动载”影响。

2 现行带仰拱衬砌排水系统缺陷分析

2.1 现行带仰拱衬砌排水系统存在问题

目前,我国铁路隧道大部分采用曲墙带仰拱型衬砌结构,排水系统多采用“隧道体内排水”模式。对于双线隧道,地下水排放路径为:围岩→初期支护→土工布→排水盲管(沟)→侧沟→横向排水管→中心沟(管)→洞外;对于单线隧道,地下水排放路径为:围岩→初期支护→土工布→排水盲管(沟)→侧沟→洞外。无论单线隧道还是双线隧道,均是利用纵、环向排水盲管(沟)在初期支护与防水层间建立过水通道,将地下水或渗漏水通过盲管(沟)出口引入隧道侧沟内,再从侧沟或中心沟引出洞外。隧道体内排水系统主要存在以下几个方面的缺陷。

(1)隧道内的中心水沟和侧沟,均布置于衬砌结构之内,拱墙范围的周边围岩地下水经环、纵向盲管及边墙泄水孔引入侧沟,但对于仰拱以下(排水盲管口或边墙泄水孔以下)范围的地下水无法引排至隧道内,导致隧道仰拱始终承受部分水压。

(2)洞内水沟布置时,需要根据道床结构、附属构筑物布置,并综合考虑工程经济性、施工难易程度等因素,侧沟或中心沟的断面尺寸可调整的自由度相对较小,过水能力受限,往往也会引起隧道内水害。

(3)隧道洞身位于季节变动带等与外界水力联系紧密的区域时,当在连续降雨或暴雨天气下,由于地表水的大量入渗,地下水的水量骤增,采用传统的排水体系,难以及时将隧道拱墙范围地下水引排至隧道排水沟内,从而导致地下水位急剧升高,在衬砌周围形成高水压。在高水压作用下,造成衬砌开裂破损、仰拱或仰拱填充隆起。

2.2 传统解决方法

针对上述问题,解决的传统方法和措施主要有以下3个方面。

(1)加强衬砌结构,提高抗水压能力。一方面,对素混凝土二衬可增设钢筋,对钢筋混凝土二衬可加强配筋,以进一步提高衬砌结构承载能力,降低衬砌开裂风险;另一方面,可加大衬砌厚度;再次,可调整仰拱曲率,采用近圆形或圆形内轮廓,以提高抗水压的能力。但单纯增加配筋或增大衬砌厚度难以有效防止仰拱隆起、道床变形,圆形抗水压衬砌投资大,且水头高地段难以实施。

(2)通过加密拱墙环向盲沟、加密边墙泄水孔,可加强拱墙范围地下水的排泄,降低拱墙部分水压。但难以降低隧底结构承受的水压。

(3)设置泄水洞排水泄压。设置泄水洞能大幅度降低岩溶隧道风险,但工程造价较大;泄水洞距离正洞20~30 m,难以完全袭夺地下水,在建成的铁路隧道中,个别隧道即使设置了平导,仍出现隧底开裂等水害。

3 新型衬砌思考

在调研国内外资料的基础上,提出了一系列适用于复杂岩溶地区的新型衬砌结构,主要分为两类,第一类是仰拱深埋中心沟型衬砌,第二类是底板中心水沟型衬砌。

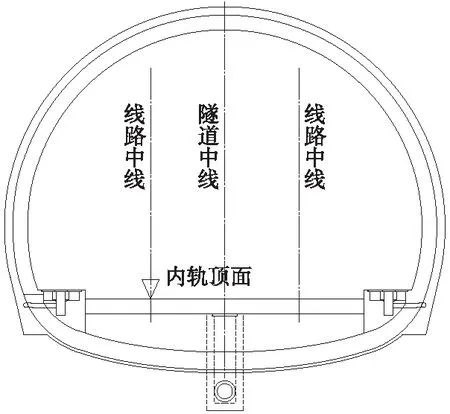

3.1 仰拱深埋中心沟型衬砌

仰拱深埋中心沟型衬砌,其主要特征是在隧道仰拱以下设置深埋的中心水沟,用于引排隧道周边及底部的地下水,其典型衬砌断面如图1所示。

图1 仰拱深埋中心沟型衬砌结构示意

通过工程类比及分析,仰拱深埋中心沟型衬砌存在以下问题。

(1)施工困难,形态难控

仰拱深埋中心水沟型衬砌在仰拱下设置中心水沟,仰拱结构自身开挖高度已经在轨面以下2.2~2.8 m,深埋的中心水沟将继续在仰拱以下开挖约2 m,总计开挖高度在轨面以下约5 m,现场施工极为困难,开挖形态难以保障。

(2)隧底掏蚀,破坏稳定

在仰拱底部设置深埋中心水沟(管),常常充填碎石,衬砌周围地下水引入中心水沟后,在隧底形成纵向流动,易对隧底围岩形成掏蚀作用,破坏隧底稳定,影响结构安全。

(3)检修困难,维护缺失

岩溶地区地下水在排水系统中常形成堵塞,需要及时检修维护,而仰拱深埋中心水沟型衬砌在运营期间的检修维护是一大难题,即便在隧道纵向设置了检查井,由于天窗时间有限,作业空间狭小等问题,亦会存在检修困难,维护缺失。

3.2 疏水型箱式隧底衬砌

为彻底解决上述问题,通过研究,提出如图2所示的疏水型箱式隧底衬砌结构,其主要特征是在隧道衬砌以下设置中心水沟,用于引排隧周的地下水。隧底中心沟与底板采用固结的形式。该结构具有以下四大优点。

图2 疏水型箱式隧底衬砌结构示意

(1)隧底开挖施工更方便

隧底采用底板形式,施工开挖作业更方便、简洁,克服了传统衬砌形式由于仰拱基础开挖曲率不易控制,导致仰拱施工与设计不一致而造成的开裂隆起等问题。

(2)不良地质适宜性强

隧底中心沟与底板固结,类似箱梁结构,极大地增加了隧底结构纵向抗弯刚度,显著增加隧底结构承载能力;另外,当隧底存在中、小型溶洞或局部地质条件较差(溶蚀破碎等)时,以往一般需专门设置桩筏结构通过,采用本衬砌结构,可直接跨越,不需进行隧底处理或专门设置隧底桩筏结构。

(3)排泄路径更为直接,隧底泄水快

在底板下部设置中心水沟兼集排水廊道,环向盲管可引入中心水沟中,箱体内部也可直接设置泄水孔,隧道周边岩溶水、地下水可以快速高效的引入箱体内并快速排走,其具有排水路径直接、泄水速度快的优点。

(4)排水空间可调,泄水能力强

对于传统仰拱衬砌,由于受轨道结构布置的影响,其排水空间受限;而疏水型箱式隧底衬砌结构,中心水沟设置于隧底,其尺寸可根据隧道涌水量进行调整,确保了足够的排水空间。

可以发现,“疏水型箱式隧底衬砌”相比于“仰拱深埋中心沟型衬砌”,施工更为方便,排水能力更强,不良地质适应能力更强。下面基于“疏水型箱式隧底衬砌”,进一步对其结构稳定性、围岩稳定性和泄水能力等因素进行理论分析。

4 衬砌结构受力对比分析

4.1 计算模型

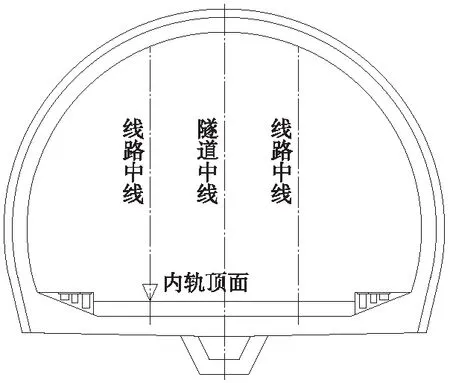

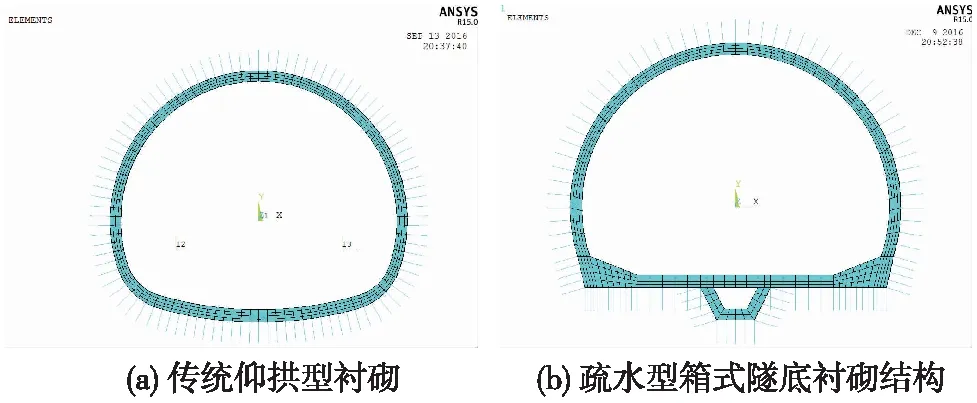

为对比分析疏水型箱式隧底衬砌结构与传统仰拱衬砌的受力特征,采用通用有限元分析软件ANSYS,建立实体模型,以时速350 km高铁双线隧道Ⅴ级围岩深埋荷载为代表,进行结构理论分析,计算模型如图3所示。

图3 衬砌结构有限元计算模型

采用实体单元Solid45来模拟二次衬砌,采用径向弹簧单元Link10(只受压)来模拟围岩对模筑二次衬砌的弹性抗力,并对弹簧单元外部施加固定约束。

梯形中心水沟先浇,底板后浇筑,二者相接处有施工缝,没有直接连接,采用TARGE170模拟底板接触面,用CONTA173模拟梯形水沟的接触面,建立接触对。

4.2 计算参数

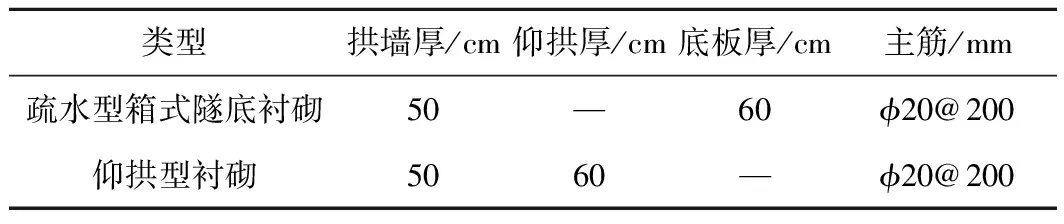

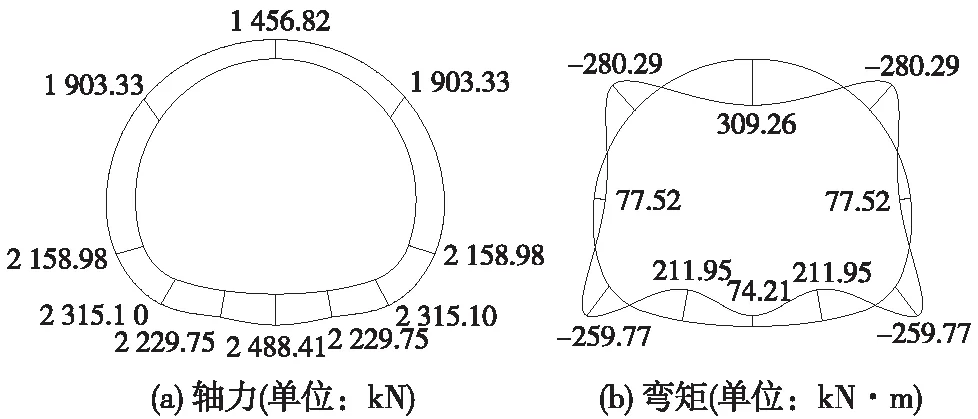

根据《时速350公里客运专线铁路双线隧道复合式衬砌》(通隧(2008)0301),Ⅴ级围岩深埋段衬砌拱墙厚度50 cm,仰拱厚度60 cm,主筋直径20 mm。两种衬砌的尺寸及配筋详见表1。

表1 隧道衬砌参数

根据现行TB10003—2016《铁路隧道设计规范》规定,V级围岩物理力学参数按表2取值,衬砌混凝土的力学性能指标如表3所示。

表2 围岩物理力学参数

表3 衬砌混凝土力学参数

4.3 计算结果

(1)传统仰拱衬砌

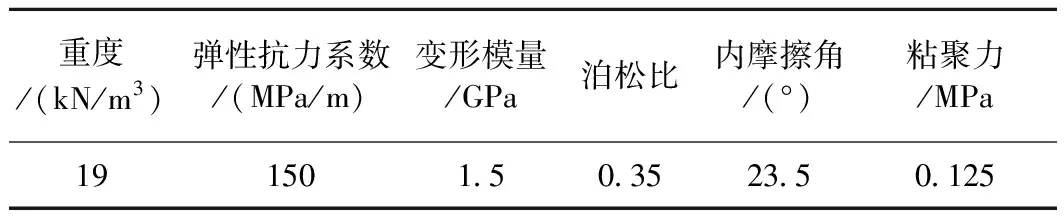

建立如图3(a)所示模型并施加围岩荷载,得到衬砌结构的应力,选取如图4所示具有代表性的6个控制点,通过积分得到内力。

图4 传统仰拱型衬砌截面控制点分布

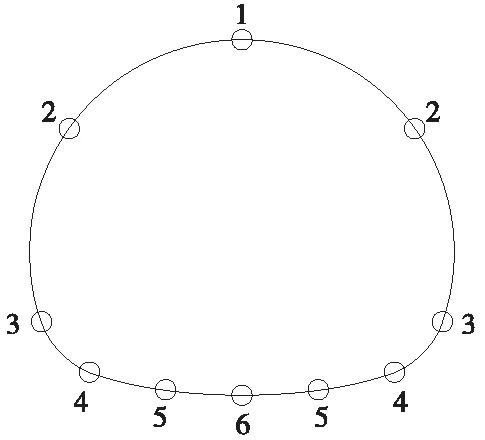

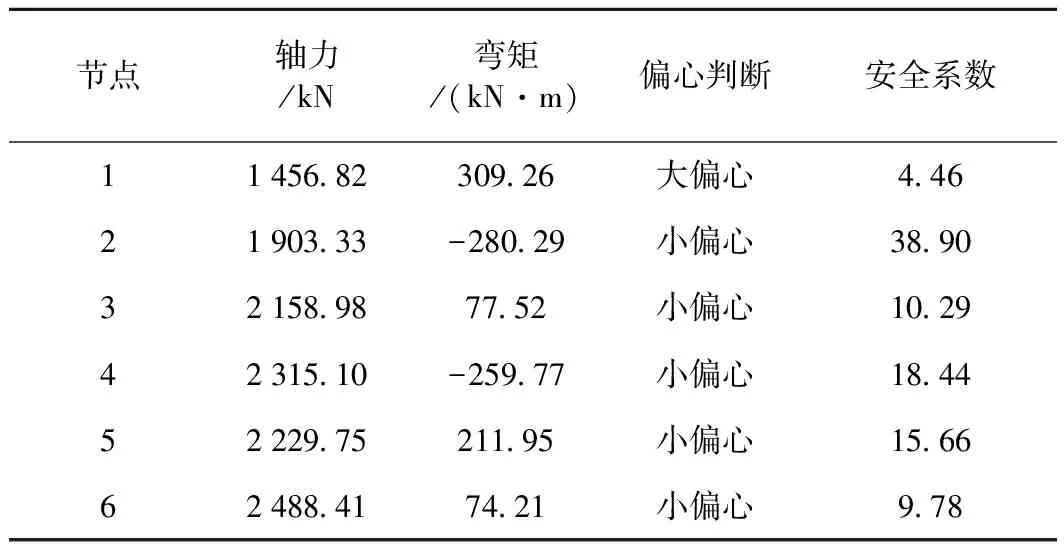

通过计算,二次衬砌轴力及弯矩如图5所示,根据计算得到的结构内力,对截面控制点进行安全系数检算,计算结果如表4所示。

图5 传统仰拱型衬砌二衬内力分布

表4 控制点安全系数

(2)疏水型箱式隧底衬砌

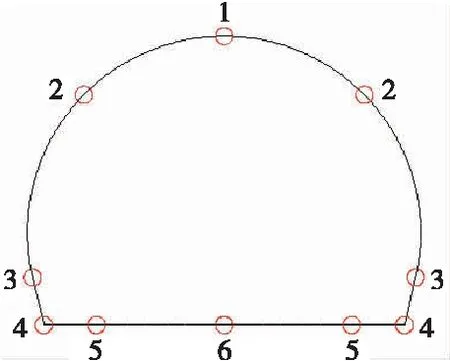

建立如图3(b)所示模型并施加围岩荷载,得到衬砌结构的应力,选取如图6所示具有代表性的6个控制点,通过积分得到内力。

图6 疏水型箱式隧底衬砌截面控制点分布

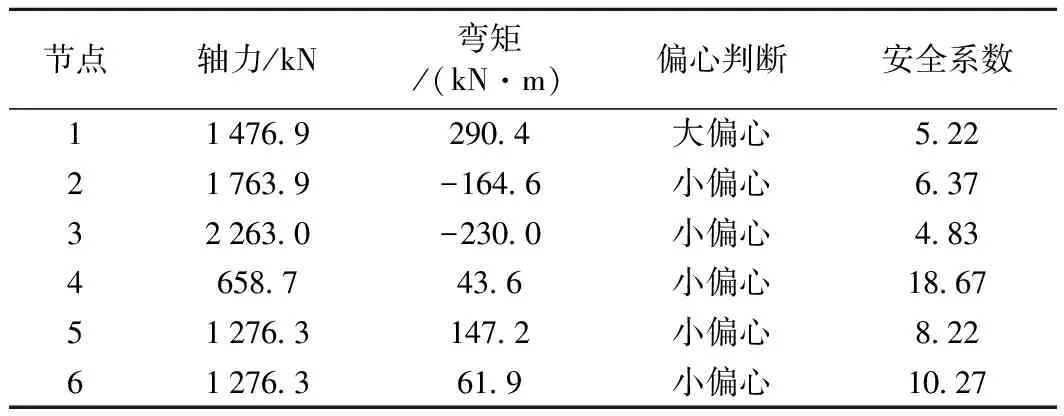

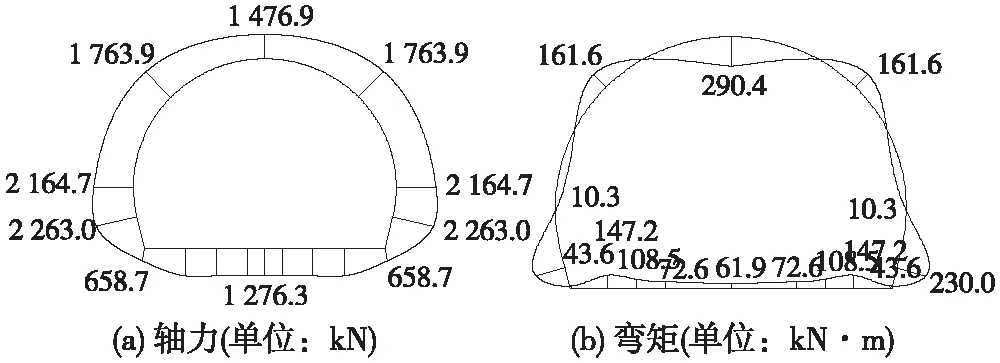

通过计算,二次衬砌轴力及弯矩如图7所示,根据计算得到的结构内力,对截面控制点进行安全系数检算,计算结果如表5所示。

表5 控制点安全系数

图7 疏水型箱式隧底衬砌二衬内力分布

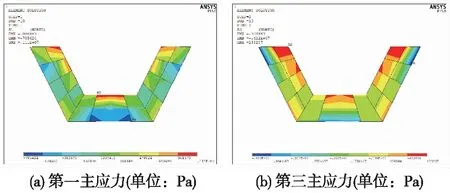

隧底梯形中心沟结构应力分布如图8所示,根据计算结果可知,水沟结构最大拉应力为1.11 MPa,最大压应力为4.12 MPa。

图8 中心水沟应力分布

(3)小结

① 疏水型箱式隧底衬砌采用与传统仰拱衬砌相同的尺寸和配筋情况下,安全系数满足规范要求。

② 疏水型箱式隧底衬砌与传统仰拱衬砌相比,拱顶、边墙脚、仰拱中心的安全系数基本一致,但拱脚、边墙、仰拱两侧的安全系数有所减小。但从各控制节点安全系数总体来看,疏水型箱式隧底衬砌安全受力更为均衡。

5 结论

通过调研目前铁路岩溶隧道的水害情况,并基于现行衬砌排水系统存在的问题,提出了“岩溶隧道衬砌疏水型箱式隧底结构”。

(1)理论计算表明,疏水型箱式隧底衬砌结构与现行仰拱型衬砌结构相比,在不增加结构厚度及配筋的基础上,结构受力更为均衡,安全系数满足规范要求。

(2)隧底采用“箱式”结构,极大地提高了隧道纵向刚度,能直接跨越中、小型溶洞(空溶洞或充填溶洞)、局部溶蚀破碎带等不良地质。

(3)排水沟位于底板之下,一方面,水沟布置不受洞内结构布置限制,排水断面及结构尺寸调整自由度高,相当于在隧道下部设置了泄水洞,排泄路径直接,泄水能力更强;另一方面,可始终将地下水水位降低至隧道结构之下。

(4)隧底采用底板形式,施工开挖作业更方便、简洁,能有效克服传统衬砌形式由于仰拱基础开挖曲率不易控制,导致仰拱施工与设计不一致而造成的开裂隆起等问题。

(5)提出的衬砌结构目的是解决排水问题,主要适用于岩溶地区等地下水较发育地段的双线隧道。当单线隧道采用该类型衬砌时,需要利用避车洞或专用洞室设置检查井,具体详见作者申报的发明专利“一种利用避车洞设置检查井的单线铁路底板型衬砌及其排水系统构造(CN108468555A)”。

(6)建议进一步加强衬砌结构及支护参数、防排水系统及施工工法工艺等研究。