2.0m高能脉冲风洞研制及其关键技术

朱浩,毕志献,陈星,宫建,蒋博,张冰冰,江海南,李辰,吴健,宋可卿,谌君谋,孙日明

中国航天空气动力技术研究院,北京 100074

0 引 言

航空航天领域的先进性依赖于技术先进、高效、经济上可负担的试验能力。这种试验能力包括地面模拟能力和飞行试验能力。在过去的几十年中,随着CFD技术和超级计算机的发展,已有一部分地面试验被CFD技术所取代。例如,1980—2003年间,用于翼型研究的风洞数目从77个减少到5个。当前航空航天工业向纵深发展,特别是以高超声速飞行器为代表的新一代飞行器的兴起,反而增加了对风洞试验的依赖。这是因为高超声速飞行器面临的飞行环境严酷而复杂,飞行范围内的不确定性显著增加。在此飞行环境下,试图通过CFD技术去发现或者认识这些不确定性目前仍不现实。虽然高超声速地面模拟环境与用户要求存在一定差距,但风洞试验依然被工业界视为高超声速飞行器研发过程中最大最详尽的数据源。这一共识使得风洞试验在一些重点项目上反而获得更为持久的增长。另外,高超声速地面设备的内在完备性也要求研究者寻求新的范式来弥补上一代地面设备的欠缺。总之,这种复杂的内外消长态势为发展新的高超声速地面模拟设备既提供了契机,也带来了挑战。

中国航天空气动力技术研究院2.0 m高能激波风洞(以下简称FD-21风洞)就是这种复杂态势下的产物。FD-21风洞是一座自由活塞驱动的反射型激波风洞,简称自由活塞激波风洞,本文主要讨论该风洞的研制历程和若干关键技术。

1 自由活塞激波风洞的基本特征

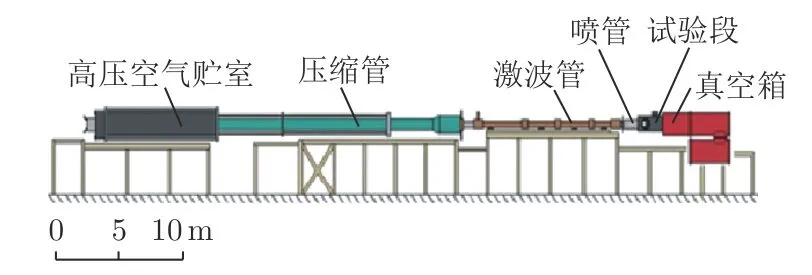

自由活塞激波风洞主要由以下几个部分组成:高压空气贮室、压缩管(含活塞)、激波管、喷管、试验段和真空箱。图1是澳大利亚昆士兰大学T4风洞的轮廓图,该图很好地显示了这类风洞的组成和各个部件的空间关系。高压空气贮室、压缩管和活塞构成了风洞的活塞压缩器。经典的激波管理论表明:采用热的轻质气体作为驱动气体更容易获得强激波。为了模拟更高的参数,激波风洞需要对轻质的驱动气体进行“加热加压”,这些不同的“加热加压”方式是激波风洞分类的重要标志。自由活塞压缩器是自由活塞激波风洞独特的加热加压设备,它成就了自由活塞激波风洞的优势,但也带来了一些不足之处。

图1 T4自由活塞激波风洞轮廓[6]Fig.1 Sketch of T4 free piston shock tunnel[6]

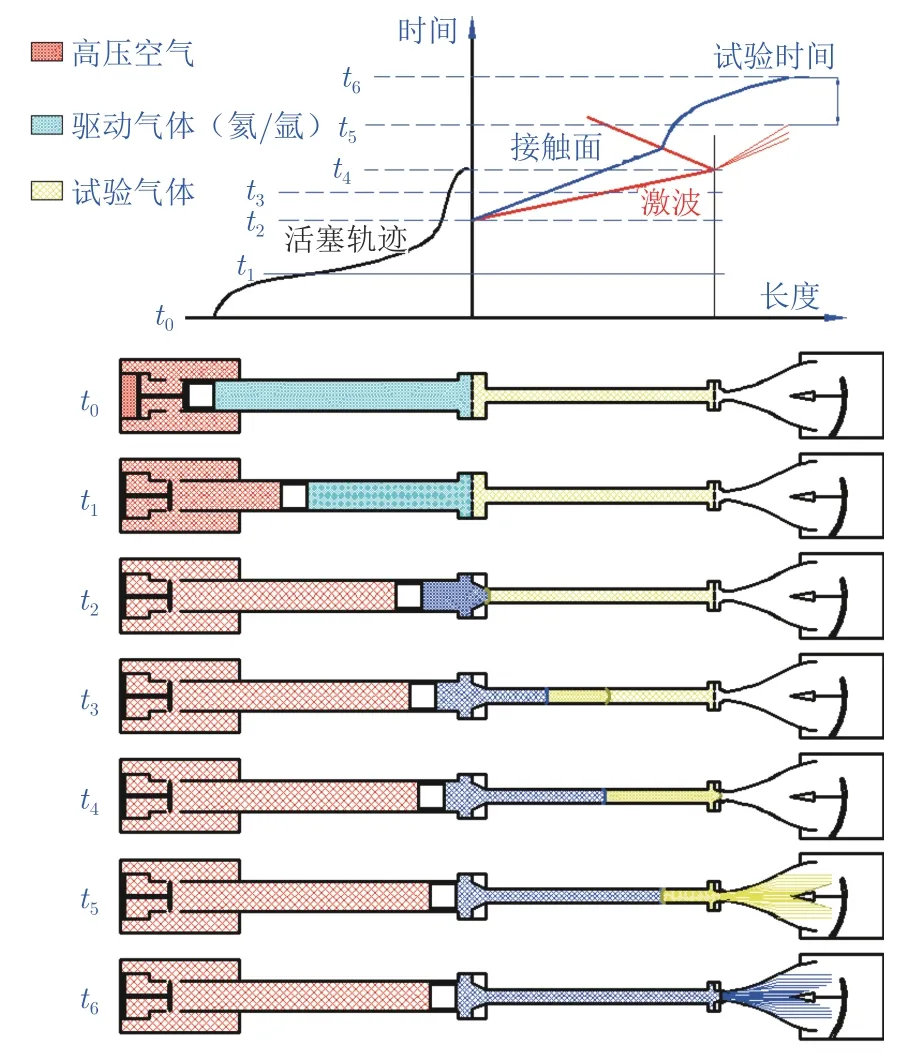

自由活塞激波风洞的工作原理是采用高压空气推动活塞对驱动气体进行快速压缩,实现对驱动气体(主要是氦气与氩气的混合气体)的加热加压,以便在激波管中获得更为强劲的激波。自由活塞激波风洞的详细运行过程如图2所示。自由活塞激波风洞是承袭炮风洞或者长射风洞的设计思路去获得高温气体效应的设备。随着高超声速技术的发展,这类风洞日益受到重视,澳大利亚的T4、美国的T5、德国的HEG和日本的HIEST等自由活塞激波风洞相继出现,承担了大量的高超声速试验研究课题。关于自由活塞激波风洞系统而详细的研究,可参见文献[9-11]。

图2 自由活塞激波风洞的运行过程Fig.2 Operation process of free piston shock tunnels

自由活塞激波风洞是产生高焓值、高密度试验气流的重要设备。在实际运行中,自由活塞激波风洞的滞止焓上限约为25 MJ/kg,滞止压力上限约为100 MPa,自由流速度上限约为6.5 km/s。自由活塞激波风洞可以获得的Re范围为 1 0~ 1 0m,可以覆盖不少高超飞行器的飞行环境。图3展示了HIEST自由活塞激波风洞的单位Re和滞止焓的关系,可以看到在高滞止焓下很难获得高Re。图4展示了不同高超声速地面设备的滞止温度,这个参数体现了试验气体的离解水平和从事高温气体研究的能力。现有高超声速风洞的比较和分析,可参见文献[5]。

图3 HIEST自由活塞激波风洞单位Re和滞止焓的关系[12]Fig.3 Reynolds number vs.enthalpy in the HIEST shock tunnel[12]

图4 从事真实气体研究的不同高超声速地面设备[13]Fig.4 Different hypersonic facilities for real gas research[13]

逼真的气动热环境模拟需要产生与飞行条件相接近的热/化学反应。特别是在给定速度下模拟离解流场时,高超声速风洞需要双尺度参数(流动密度和特征长度的乘积)的匹配。在多数情况下,风洞模型比实际飞行器尺寸要小,因此,相比飞行条件,风洞流场需要更高的压力(或密度)。以双尺度参数作为模拟基础,可以实现或者部分实现风洞自由流的化学组分与实际飞行状态的匹配,使得流场的若干细节得以保留。自由活塞激波风洞获得双尺度参数范 围在 10~ 10量级。相比于其他类型的风洞,自由活塞激波风洞可以获得更高的滞止压力。因此,在相同的特征长度下,自由活塞激波风洞在双尺度参数模拟上具有明显优势。

活塞压缩器与氦气的配合使用成就了自由活塞激波风洞强大的模拟能力。但是,自由活塞激波风洞存在两处不足:一是激波衰减,二是驱动气体对试验气体的污染。文献[14]的研究结果表明,在自由活塞激波风洞中,边界层黏性导致的激波衰减往往是次要的,而反射膨胀波的影响可能更为主要。导致这一情况出现的原因是:在主膜片打开时刻,活塞距离主膜片的位置过于靠近,除非对活塞实施过操作,否则就会使得激波管实际驱动段过短,膨胀波反射过快。驱动气体对试验气体的污染在反射激波风洞中普遍存在,而自由活塞激波风洞采用轻质气体作为驱动气体,这一问题会更加突出。当滞止焓达到25 MJ/kg以上,有效试验时间将因污染变得特别短暂。这两个因素严重影响了自由活塞激波风洞的性能,还需再进一步深入研究。

传统自由活塞激波风洞,通过活塞的“过操作”技术维持驱动段的压力,延迟膨胀波的反射和传播。这就要求活塞在主膜片打开时刻具有相当高的速度(通常约为驱动气体声速的1/10),以补偿驱动气体的下泄,但其效果有限。这主要是因为在主膜片打开时刻,活塞已经十分靠近主膜片,活塞速度不能过快,否则无法在此距离内完成软着陆,所以常压力驱动时间受到很大的限制。

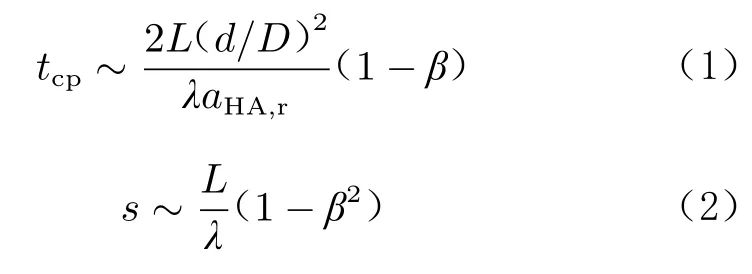

传统自由活塞激波风洞的常压力驱动时间和常压力驱动时间内活塞行进的距离满足:

式中,L为压缩管长度,d为激波管内径,为压缩管内径,为压缩比,为主膜片打开时刻驱动气体的声速,为活塞在常压力阶段起点和终点处速度的比值。在软着陆的要求下,通常约大于0.5。式(1)表明:为了保证活塞的软着陆,当活塞速度减半时,常压力驱动时间宣告结束,此时约1/4的驱动气体没有得到利用。

2 FD-21风洞的研制经过

中国航天空气动力技术研究院研制FD-21的最初目的是承担航天探月工程中相关气动力/热试验。当时该单位所拥有的脉冲风洞的总焓相对较低,无法有效模拟3 km/s以上的高超(或超高)声速飞行环境。在这样的背景下,发展FD-21风洞就变得十分迫切。

FD-21风洞的预先研究发轫于2010年6月。在充分调研的基础上,结合单位在脉冲风洞领域的专长和积淀,最终选择自由活塞作为FD-21风洞的驱动方式。事实上,中国航天空气动力技术研究院在活塞类的脉冲风洞上具有相对系统的技术储备。早在20世纪70年代中后期就已经完成炮风洞FD-20的研制,它是在原氢气驱动的激波风洞基础上改建完成的。另一座尺寸更大的炮风洞FD-20a也服役达20年之久。这两座在运行的炮风洞,为活塞类的脉冲风洞的研究、设计、建造和运行提供了宝贵的经验。在20世纪70年代,为获得更高的总温和总压,中国航天空气动力技术研究院着手研制重炮风洞FD-22,并参考比利时冯卡门流体力学研究所的长射风洞进行相关设计,直到90年代才完成初步调试。

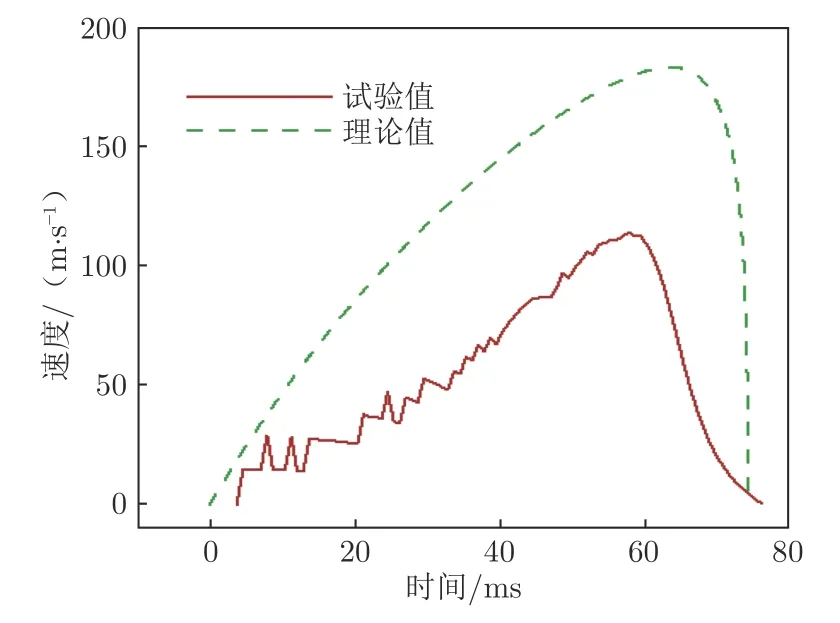

FD-21风洞项目初步审批在2012年完成。在此之前,自由活塞激波风洞的相关研究也逐步开展。早期的研究工作主要集中在活塞压缩器的气动建模、激波管性能以及风洞的气动设计。2013年完成风洞的初步设计,这一时期的气动设计更侧重于探月三期返回器的再入飞行环境。2014年上半年FD-21风洞项目正式获得批复。2014年下半年,风洞研制的“两总”体系成立,风洞总体设计进一步完善。随后,结构设计、风洞土建、控制系统等设计陆续开展。2015年FD-21风洞的验证性平台搭建完成(图5),并进行了多个车次的试验。该平台主要是验证物理模型的预测效果和活塞压缩器结构设计的合理性。试验结果表明:导气-释放装置的设计可能会消弱活塞后脸压力,导致活塞加速不充分,速度未达到理论值(图6)。这个验证性平台对掌握活塞发射和止停技术具有不可估量的价值。

图5 活塞压缩器验证性研究平台Fig.5 Photographic view of the free piston compression tube

图6 活塞速度位移曲线[22]Fig.6 Velocity and displacement of piston[22]

2016年,FD-21风洞安装完成。2017年初开始相关调试的准备工作,第一状态(低状态)校测完毕并开展相关试验。同年,风洞被正式命名为FD-21,进入科研生产序列。该风洞进行了多次校测和多项气动力/热试验,获得大量可用数据。2018年,为了开展超燃冲压发动机模型自由射流试验,风洞还增添了氢燃料供应及喷注时序控制系统,实现了燃料有效输送与喷注。目前,FD-21风洞已经安全运行146车次。

3 FD-21风洞的基本情况

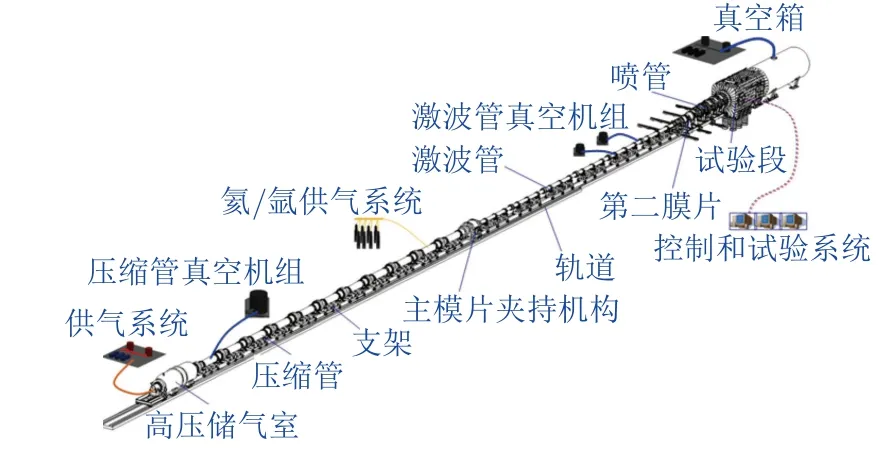

中国航天空气动力技术研究院的FD-21风洞是当今世界上尺寸最大的自由活塞激波风洞,包括风洞本体(高压储气室、压缩管、夹膜机构、激波管、喷管、试验段和迎角机构),高压空气/特殊气体供气系统,真空系统,轨道系统,激波速度测量系统,数据采集系统和控制系统,示意如图7所示。图8为FD-21风洞的实物照片。FD-21风洞总长约160 m,总重约600 t。风洞本体采用全钢卧式结构和全浮动设置,可以有效缓解活塞巨大的冲击载荷,风洞主要部件参数见表1。

图7 FD-21风洞子系统Fig.7 Subsysytems of FD-21 tunnel

图8 FD-21风洞照片Fig.8 Photographic view of FD-21 tunnel

表1 FD-21风洞主要部件参数Table 1 Parameters of FD-21 tunnel

FD-21风洞的设计总焓为23 MJ/kg,设计总压为90 MPa,有效试验时间约5~10 ms。表2显示了风洞当前运行的三个状态,表中p为高压储气室的初始压力,p为压缩管中氦气和氩气混合气体的初始压力,M为活塞质量,p为激波管初始压力,p和T分别为风洞滞止条件下的压力和温度, p、T、v、Ma分别为喷管出口自由流静压、静温、速度和马赫数。在这三个状态中氦气和氩气的质量比都为1∶9。状态1-1和状态1-2所使用的活塞质量M都为205 kg,状态1-3所使用的活塞质量M为275 kg,虽然活塞质量不同,但在压缩管中均可实现软着陆。在激波管末端,三个状态所对应的入射激波马赫数分别为5.0、7.4和7.0。这三个状态采用同一只型面喷管,出口直径1.2 m,喉道直径42 mm,长度约8.0 m。

表2 FD-21风洞的运行状态Table 2 Flow conditions of FD-21 tunnel

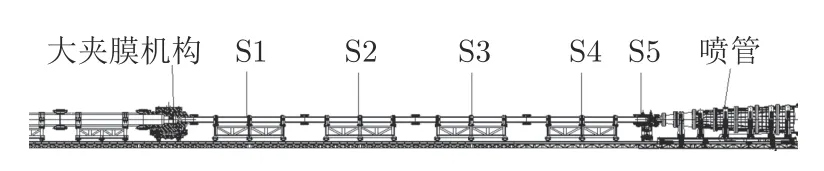

为了精确获得活塞的位移和速度,压缩管壁面安装了多个压力传感器或光电传感器,这些传感器所采集的时序信号对应活塞的通过时刻,以此得到活塞速度。在主夹膜机构处也布置若干压力传感器,用以监控破膜后驱动气体的压力演化,分析活塞末端运行状态和活塞止停机构的工作效果。图9显示了基于传感器信号获得活塞速度的试验值与计算值对比(第11车次),可以看到理论模型和活塞实际速度吻合很好。激波管壁面上同样也布置了多个压力传感器,如图10所示。这些压力传感器可以反映出激波行进过程中的速度变化和衰减情况,尤其是在激波管末端安装多只压阻传感器后可实现相互校验,得到更准确的滞止压力值。

图9 活塞速度的试验值与计算值对比(第11车次)[27]Fig.9 Comparison of piston velocity (Shot 11)[27]

图10 压力传感器布置Fig.10 Placement of pressure sensors

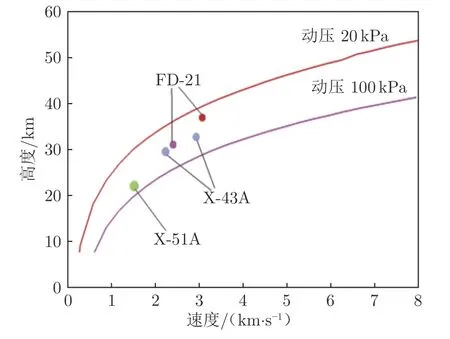

作为大型高超声速设备,FD-21风洞的研制周期相对漫长,本着稳健安全、循序渐进的发展思路,风洞调试优先考虑马赫数8以上的超燃飞行环境,以便早日具备吸气式推进的试验能力。于是,风洞当前的运行状态参照气动设计方案中的低焓模拟点加以实施并拓展。图11显示了FD-21风洞推进试验的2个模拟点。由于自由活塞激波风洞有效试验时间短暂,在进行推进试验时氢燃料需要在喷管起动之前提前喷注,为此研发喷注时序控制系统(图12)实现可控延迟触发。通过压缩管末端附近的壁面压力信号控制时序控制器的启动,实现对氢气喷注的精确时间控制。

图11 FD-21风洞推进试验的模拟点Fig.11 Propulsion test simulation points of FD-21 tunnel

图12 FD-21风洞的燃料控制系统Fig.12 Fuel supply system for FD-21 tunnel

目前,FD-21风洞所模拟的自由流密度和焓值仍然较低,与气动设计方案的最高指标仍有差距,尚未充分体现自由活塞激波风洞的技术特点。气动设计方案的高焓模拟点还有待进一步调试。

4 设计原则与运行策略

风洞是进行空气动力学试验的基本设备,空气动力学中大量的重要成果是在风洞中完成的。风洞设计应当以空气动力学试验为归旨,并在每一个设计细节中加以贯彻。为了行文的方便,暂将风洞设计划分为气动设计和结构设计两部分。但需要指出的是,这两个部分本是密不可分、相辅相成的。没有风洞气动设计,整个风洞结构设计无从开始。没有结构设计,再好的气动设计也只能停留在书面阶段。风洞的结构设计需要根据气动设计的要求设计各个部件。如果建造的风洞仍然不能达到或者接近所需要的工作状态,那很有可能是气动设计的错误,因此气动设计是一项严谨的工作。

现代化的风洞涉及众多系统,以FD-21风洞为例,整个风洞体系包含了风洞本体设备、供气系统、真空系统、控制系统、测试系统等多个系统,而每个系统又由若干子系统构成。因此风洞设计需要不同学科的专业知识,是一个很复杂的系统工程,必须吸收各种专业技术人员共同参与。风洞的功能决定了气动设计的基础性地位,它是整个风洞设计的灵魂,是关联各个学科的纽带。

FD-21风洞的设计始终坚持面向用户,以提供精确可靠的试验环境为最终目的。风洞设计全程考虑多种因素,平衡各种矛盾,实现风洞效益、造价和性能的平衡。FD-21风洞在设计过程中逐步形成并遵循如下2个指导原则:

1)均衡性原则。将风洞的模拟能力、尺寸、当前技术局限以及后期运行维护成本等诸多因素加以综合考虑,追求综合效益。

2)侧重性原则。基于自由活塞驱动方式的特点与经验,以及高超声速试验需求,设计方案优先考虑以中高焓值(≤20 MJ/kg)范围运行,兼顾不同运行模式,以便风洞在漫长的服务周期中保持优势。

上述指导原则增加了FD-21风洞的兼容性和可扩展性。通过科研人员在气动设计和结构设计方面的共同努力,FD-21风洞可以根据不同试验任务和具体模拟需求,在如下3种运行模式下进行切换:1)自由活塞驱动的反射型激波风洞;2)自由活塞驱动的炮风洞;3)常规反射型激波风洞。第一种运行模式主要是满足高焓值模拟需要,后两种运行模式主要针对低焓值模拟。

5 气动设计中的关键技术

假定外部需求和空间限制是风洞气动设计的先决条件,气动设计在这些约束下进行。FD-21风洞的气动设计采用逆向设计思路,其设计流程如图13所示。风洞喷管自由流条件根据高超声速飞行器的飞行弹道(速度-高度图)得到,接下来依次逆向推算风洞的喷管贮室状态、激波管的运行状态、压缩管的运行状态。然后再采用正向计算进行迭代,将风洞的运行参数确定下来。

图13 自由活塞激波风洞气动设计流程图[11]Fig.13 The aerodynamic design process for free pist on shock tu nnels[11]

气动设计者需要对空气动力学、激波管以及高焓喷管流动具有较系统性的知识储备,同时也需要积累一些风洞运行的相关经验,以便于处理气动设计中的具体问题。FD-21风洞中内流演化复杂,且这些流动现象和具体设备存在一定程度的相关性。鉴于目前的认知水平,气动设计方案有时和实际运行状态有稍许偏差。气动设计者应根据经验和实际情况,尽可能减少或者规避潜在因素的影响。

在气动设计中,构建可行的气动设计流程、开发满足设计需要的快速计算程序是最为重要的系统级关键技术。高温气体效应的存在使得气动设计变得复杂而困难,为此发展了理论计算程序FPST-thc,该理论计算程序具有良好的物理直观性。在保证一定精度的前提下,可以实现对大量数据的快速分析和评估,有效地降低气动设计过程中的时间成本。FPST-thc程序主要由COMPRESS、SHOCKTUBE和NOZ-FAST模块构成,可以给出压缩管、激波管和喷管等3个主要区域流场的参数信息,其合理性和可靠性已经通过大量的试验和对比研究得到确认。这个系统级的技术,由众多具体的关键技术凝练而成,现将这些具体技术分别陈述如下:

5.1 活塞动力学建模

自由活塞激波风洞的气动设计面临的首要任务是掌握重型活塞的运动规律,并根据模拟要求选择稳妥的活塞控制策略。通过巧妙地安排气动参数,使活塞获得合理的加速和减速,实现驱动气体的高效压缩,并确保设备安全。活塞动力学建模将在2种不同场景下使用:一是在参数空间获得活塞软着陆的可行集,并筛选出使活塞接近调谐操作的参数点;二是针对具体的设备和运行情况,选择经验参数对活塞运动轨迹进行精准预测。对于第二个场景,为了提升预测精度,不同的能量损失(压力损失、摩擦损失和气体泄漏等)应当予以考虑。对于活塞运动的细致研究,可参考文献[11, 29]。

5.2 膜片的动态打开过程刻画

利用主膜片的剪切-应变模型和活塞动力学模型,可以得到主膜片渐开-活塞运动的耦合方程组。这组方程反映了主膜片动态打开和活塞运动之间的相互影响。研究显示,由于活塞前脸处气体压力和活塞速度之间存在“博弈”,主膜片打开的快慢对驱动气体压力峰值、活塞的末端速度和激波的末端强度均影响微弱,在压缩管末端,活塞仍然可以实现软着陆。但是主膜片打开的快慢对驱动气体压力的演化过程影响较大,这将导致常压力驱动时间的变化,以及激波(或接触面)形成与演化上的差异。

5.3 变截面激波管中的激波强度和波后气体状态计算

在自由活塞激波风洞中,压缩管末段充当了传统激波管驱动段(高压段)的角色,而风洞激波管仅相当于传统激波管的被驱动段(低压段)。因此,自由活塞激波风洞可以简单地视为一种截面突然收缩的激波管。主膜片处截面积变化产生的波系和等截面激波管所产生的波系不同,截面突然变化会为驱动气体带来额外的定常加速效果,从而获得更强的入射激波。在强激波作用下,波后气体状态必须考虑高温气体效应。在激波管中,波系的形成、传播和相互作用与气体本身的热/化学模型存在不同程度的依赖关系,并且气体的热/化学模型通常是理论和经验综合的产物,所以这种情况增加了计算激波管各个区域气体状态的不确定性,相关研究可参见文献[7, 11, 31, 32]。

5.4 激波的衰减及其影响分析

如前所述,在自由活塞激波风洞中,压缩管末段充当了传统激波管驱动段(高压段)的角色,其长度比传统激波风洞短很多,这会使膨胀波快速反射和传播,成为激波衰减最主要的因素,而边界层黏性导致的激波衰减往往处于次要位置。在风洞设计和运行中,在主膜片破裂时可适度增加活塞前脸与主膜片之间的距离,有助于风洞的运行。

5.5 缝合接触面操作

缝合接触面操作是延长激波风洞有效试验时间的重要方式。高温气体效应通过改变气体的热力学性质显著影响缝合接触面条件。当激波马赫数大于4时,激波后面的真实气体平衡流参数开始与量热完全气体结果偏离,并且马赫数越大,偏离越显著。

在高温气体效应下,缝合马赫数依赖于试验气体压力的初始填充压力,需要多次数值迭代才能获得高温气体效应下的缝合马赫数,计算颇为麻烦。文献[11]借鉴Reddy无量纲化速度分析理论获得真实气体效应下的变截面激波管的缝合马赫数约束方程,避免迭代求解的繁琐。另外,关于激波衰减情况下的缝合操作研究,可参考文献[33]。

5.6 利用速度-高度图推算喷管贮室条件

逆向的风洞气动设计思路需要根据飞行器的飞行弹道(速度-高度图)来确定风洞喷管贮室的总温和总压。在低焓值条件下,可以采用Berthlot状态方程(适用于双原子气体)考察振动激发带来的偏离,该方法适用的温度在3 000 K以下。在更高的温度和焓值条件下,试验设备在模拟飞行速度时无法兼顾马赫数,此时利用飞行弹道推算喷管贮室条件也变得复杂。其原因有2点:一是比热比已经不再是温度(或其他热力学参数)的单变量函数;二是试验气体有一部分内能因为化学反应冻结而被“锁住”,不易估计。文献[11]提供了一个近似公式,在给定的喷管膨胀比条件下,可以根据喷管出口试验气体静压、静温和速度求解得到对应的总压、总温和焓值。

5.7 高焓流动及高焓喷管设计

喷管是产生高超声速或超高速流场的重要部件。在自由活塞激波风洞中,高焓试验气体快速膨胀通过喷管,时常伴随着热/化学非平衡现象。以空气为例,化学反应以氧原子和氮原子的复合为主,振动激发则可接近平衡态。采用CFD技术求解流场参数已相对成熟,但计算值和测量值之间仍可能存在较大差异(如静压),这意味着复合反应速率仍不完善。在FPST-thc程序中,NOZ-FAST模块采用的是平衡-冻结理论形成的半经验算法。

对型面喷管设计而言,特征线方法(MOC)中使用的Prandtl-Meyer函数是气体比热比和声速的函数,必须和变比热比条件相容。对型面喷管而言,需尽可能使得化学反应在径向流区域(锥段)附近发生冻结,锥段后的喷管型线可以采用传统的MOC方法获得。喷管边界层修正通常选择经验公式来实施。但需注意的是,这些经验公式通常是低焓值条件下的结果,因此这方面的研究工作还需深化。

上述7个技术中,每一个都包含大量的系统工作,都可作为独立的专题加以呈现,本文限于篇幅不具体展开。

6 结构设计中的关键技术

风洞主体中结构较为复杂的部件有活塞发射机构、活塞止停装置、支撑机构和试验段等。以下对这4个部件中的关键技术略加说明。

6.1 活塞发射机构

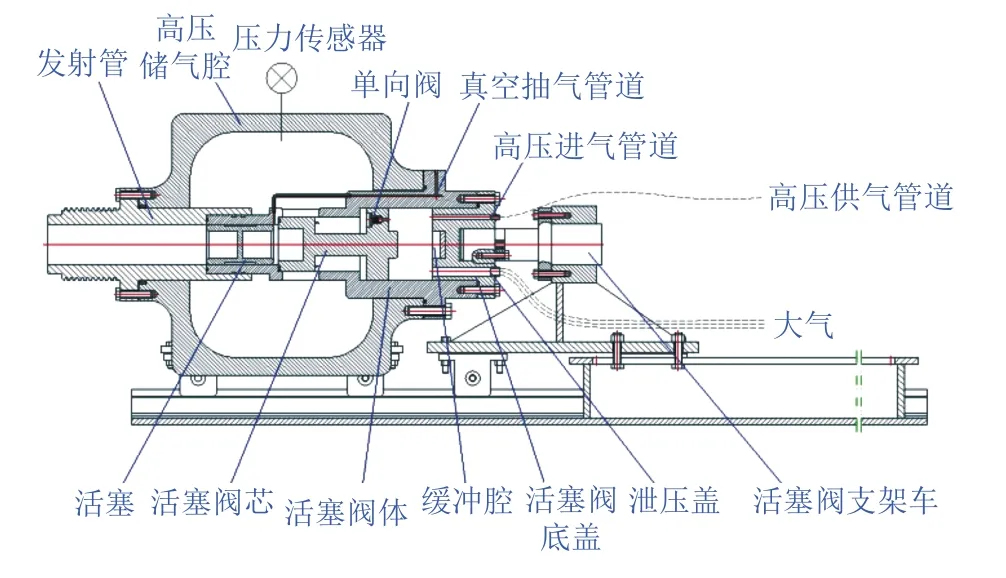

在自由活塞激波风洞中,活塞发射机构和高压储气室是一体的,它们快速可靠地执行发射动作是风洞性能的重要保证。根据风洞设计需要以及验证平台的运行经验,活塞发射机构需考虑如下要求:容积、承压和下泄流量;快速、大开度的联通储气空间和发射腔体;活塞的重量和结构不影响发射动作;活塞装填方便,发射动作操控简单可靠。

为了达到上述技术要求,风洞发射机构采用后装活塞高压自驱的发射形式,其原理如图14所示。发射管用于连接风洞的压缩管段。活塞阀体前部壁面设置通气孔,可容纳活塞阀芯在其中顺畅滑动,实现快速联通和隔开功能。活塞阀底盖上分别设置了充气、放气控制阀,分别连接高压供气系统和大气环境,实现对活塞阀芯的控制。活塞阀芯上的单向阀在充气时形成通气管路,在发射时封闭通气管路。在最高压力20 MPa下,为实现活塞阀的快速锁紧、打开,设置了双层快开螺纹,且全部开合过程由液压系统驱动自动完成。图15为正在进行总装调试的高压储气室部件。

图14 发射机构结构原理Fig.14 Structure of piston launching device

图15 高压储气室部件总装调试照片Fig.15 Photographic view of high pressure chamber

6.2 活塞止停装置

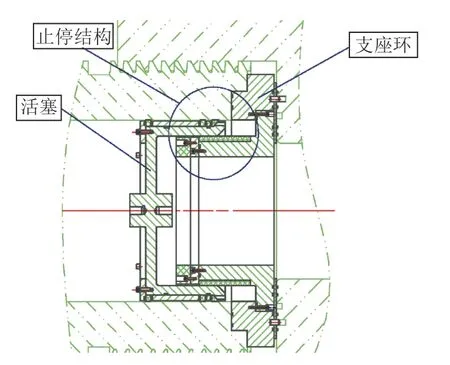

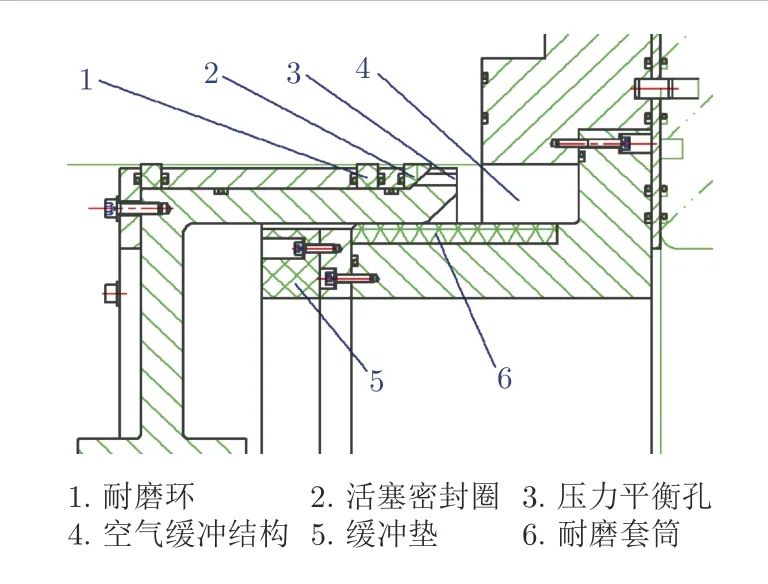

活塞止停装置的结构如图16、17所示。活塞止停装置的主要功能是吸收活塞剩余动能,确保风洞结构安全。为了达到这一目的,结构设计主要通过如下3个途径来实现:

图16 活塞止停装置结构图Fig.16 Structure of piston and stop device

1)增加活塞密封圈与压缩管壁面之间的摩擦力。活塞密封圈为可胀结构,采用尼拉特隆(nylatron)纤维材料,其上分布“V”字形开口槽,其压力通过压力平衡孔和驱动气体压力保持一致。当活塞运行到压缩管末端时,轻质驱动气体的高压力使得活塞密封环发生膨胀,从而紧贴着压缩管内壁,活塞受到的摩擦力随着驱动气体压力的增大而增大。这种技术增加了活塞的摩擦力,防止了活塞两侧气体的泄漏,避免了高压空气污染轻质驱动气体。

图17 止停结构图Fig.17 Structure of stop device

2)设置缓冲腔。当活塞运行到压缩管末端时,会套入止停机构。此时,活塞外套前端面、止停机构的外周面和底座内周面将形成一个封闭的环状空间。随着活塞的移动,此环状空间内的压力随体积减小而急剧升高,对活塞产生极大的反向作用,使得活塞充分减速,减小撞击概率。

3)设置硅橡胶缓冲垫。当活塞在缓冲腔中减速不理想,具有20 m/s左右的速度时,止停机构前端面的硅橡胶缓冲垫可吸收活塞动能,保证活塞和止停机构的安全。

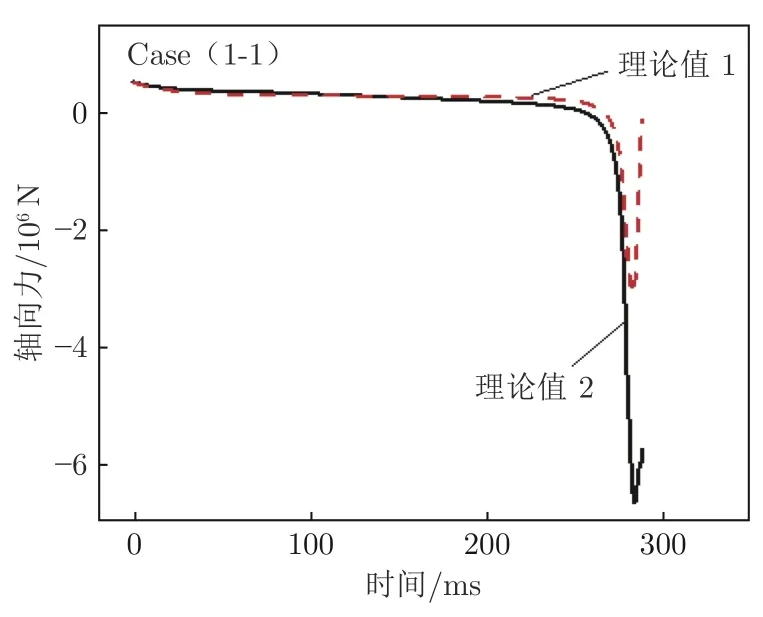

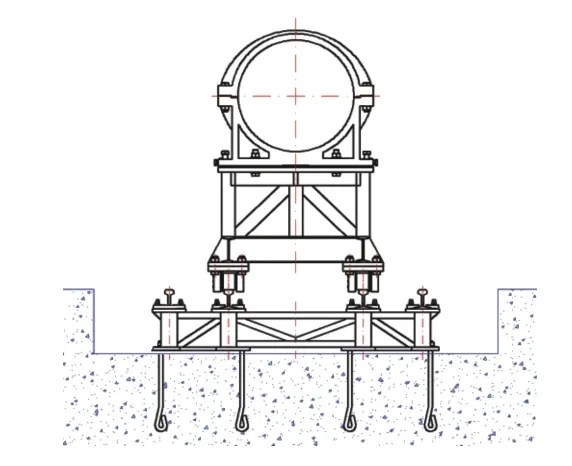

6.3 支撑系统

据估算,活塞施加的最大瞬态轴向冲击为848.6 t,如图18所示,因此风洞本体的全浮动结构可以有效缓解轴向冲击载荷,保证风洞的安全运行。在全浮动状态下,风洞最大轴向位移约为100.1 mm,所以支撑系统不仅需要支撑风洞洞体,还需要在风洞本体高速位移时不产生卡滞。另外,为了确保运行模式切换,支撑系统需具有高直线度和高度一致性。

图18 FD-21风洞的轴向冲击载荷[21]Fig.18 Axial impact load of FD-21 tunnel[21]

全浮动风洞支撑系统采用两层可调的高刚度组合轨道系统,保证轨道面的直线度误差,如图19所示。图中位置1为轨道支架和地基面之间的高度调节点,通过斜铁对各支撑点的高度进行精细调整,使轨道支架上表面达到水平,满足100 m距离的高度差小于0.50 mm。位置2为轨道和轨道支架上表面之间的高度调节点,此处使用最小厚度为0.1 mm的铜皮配合压板,使轨道相对风洞水平基准面的高度差小于0.05 mm。位置3为精调结构,保证在安装时压缩管和激波管水平-高度双向的高效调节。

图19 FD-21风洞的轨道&压缩管支架结构图Fig.19 Structure of track and support for FD-21 tunnel

上、下表面的精细加工使得轨道上、下表面的粗糙度达到Ra3.2,感应淬火技术使得轨道表面硬度达到HRC40以上。这两项技术确保了高精度轨道系统的加工和安装,实现了FD-21风洞的顺畅运行,调节完成后的轨道系统如图20所示。

图20 调节完成的轨道系统Fig.20 Photographic view of the adjusted tract system

6.4 试验段

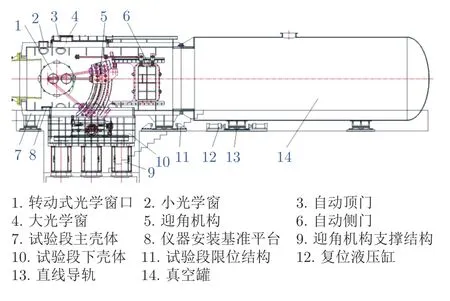

FD-21风洞的试验段结构如图21所示。试验段包括试验段本体和迎角机构两个部分。结构设计需要满足以下要求:模型安装、接线方便;模型支撑的隔振、高刚度及高精度变姿态角;抗电磁干扰;多角度的观察窗和较大的光学视场;大顶部模型吊装门和自动侧门;限位结构和位置传感器。

图21 FD-21风洞的试验段结构图Fig.21 Structure of test section for FD-21 tunnel

为了消除测力试验时风洞本体的振动对试验模型的影响,迎角机构独立与地基固定连接。同时为保证风洞本体的全浮动要求,试验段本体整体支撑在直线导轨组上,试验段本体与迎角机构之间设置波纹管以保证试验段内部的密封,减小振动带来的干扰。试验段设置限位装置和位置检测装置防止运动超限。在试验结束后,复位液压缸执行复位动作。

FD-21风洞的模型采用尾部支撑方式,可以满足试验模型自动变姿态的要求,其结构参见图22。支撑系统能进行四轴联动和高精度定位。迎角机构系统主要由迎角机构、侧滑角机构、X轴机构、Y轴机构、液压系统和伺服控制系统组成。在试验准备时,各运动机构在伺服电机驱动下运动并定位。在运动到位后,液压柔性锁紧机构启动。液压系统设置了保压结构,可以保证试验时系统断电运行,并消除对试验不利的电磁干扰。

图22 FD-21风洞的攻角机构Fig.22 Structure of attack angle system for FD-21 tunnel

7 经验和教训

虽然在FD-21风洞研制周期内很多技术问题逐步得到解决,但仍然存在一些问题。作为经验和教训,我们将其分享出来供国内外同行参考,列举如下:

1)自由活塞激波风洞运行时间一般在10 ms以内,为了适应这个不利因素,风洞设备(包括各个分系统)的运行需要具有高度的同步、精密化和自动化水平。为了适应这一要求,需要我们在研究深度、广度,以及运行管理等诸多方面做出调整。

2)就建成的风洞而言,风洞技术仍是一门动态发展的学问。风洞设计需要为后期的改造留有方便之门,尽可能模块化。这样不仅可以为风洞性能的拓展带来便利,还可以减少相应的成本。

3)建造风洞的目的是为用户提供经济上可负担的试验环境,并借此发现空气动力学新问题、发展空气动力学新技术。但过度追求风洞性能(特别是风洞尺寸)可能会带来额外的负担,甚至妨碍对试验技术的深入探索。

4)大型高超声速风洞通常需要相当长的准备、研制和建设周期,这有可能导致风洞投产进度落后于实际试验需求。因此各类大型高超风洞的研究和发展要有足够的提前量。在以空气动力学为主,多学科协同的思路指导下,围绕风洞搭建的科学研究、技术发展和人才培养生态体系,也应该与风洞的研发同步。

8 结 论

中国航天空气动力技术研究院建设的2.0 m量级FD-21风洞是一座自由活塞激波风洞。经过近十年的研发,已经具备了多个状态的试验能力,未来还将进一步拓展风洞潜力,开展深入而系统的气动研究。FD-21风洞在研制过程中,形成了具有完全自主知识产权的风洞设计体系和研究成果,逐步解决了活塞发射、活塞止停、全浮动风洞支撑等工程技术难题。FD-21风洞填补了我国在自由活塞激波风洞上的空白,完善了高焓地面模拟体系,对提升我国高超声速领域的研究水平具有重要意义。