大型低温风洞结构设计关键技术分析

赖欢,祝长江, ,陈万华,廖达雄, ,孙德文

1.中国空气动力研究与发展中心 设备设计与测试技术研究所, 绵阳 621000

2.中国空气动力研究与发展中心 空气动力学国家重点实验室, 绵阳 621000

0 引 言

随着我国航空航天事业的发展,大型客机、大型运输机、远程作战飞机、先进战斗机、天地往返运输系统和探月工程等一系列航空航天工程对我国风洞高雷诺数模拟能力提出了更新更高的要求。雷诺数的模拟是衡量风洞模拟能力的重要参数,低温风洞是工程上实现高雷诺数模拟的有效途径。建设大型生产型低温风洞,将大幅度提升我国大型客机等飞行器的精细化设计水平,进一步拓展和提升我国空气动力学综合研究能力。

大型低温风洞的建设是一项集空气动力学、热力学、材料学、低温工程、测控理论等多学科的复杂研制项目,建设周期长、技术盲点多,国内没有可借鉴的工程经验,其设计和建设的难度较大。自20世纪70年代以来,国外已建成20多座低温风洞。德国的大型低速低温风洞(KKK)、美国的国家跨声速设备(NTF)和欧洲四国(英国、法国、德国、荷兰)共建的低温跨声速风洞(ETW)在设计阶段均开展了关键技术研究,着力解决低温运行对风洞带来的影响。与常规风洞不同,低温风洞运行温度低且温差大(77~323 K),经受风洞冷却、恒温试验、风洞回温及试验段温度快速改变等复杂工况,结构会产生较大的热应力和热变形,且因温度场的不均匀和传热滞后,结构热变形呈现动态变化的特点。结构热变形不仅影响洞体结构安全和功能,也会影响气动轮廓和性能,因此必须对结构热变形进行有效控制。

20世纪90年代,中国空气动力研究与发展中心(CARDC)设计建成0.1 m×0.1 m低速低温风洞,开始对低温风洞运行原理及流程进行探索性研究。进入21世纪,飞行器高雷诺数地面模拟需求日趋紧迫,CARDC启动了大型低温风洞建设论证工作,廖达雄等对大型低温高雷诺数风洞建设的关键技术进行了分析,提出了流动控制、洞体机械系统设计、动力系统研发、多变量控制技术等攻关方向。2015年,其团队设计建成了我国第一座工程用0.3 m量级低温高雷诺数连续式跨声速风洞,利用该平台持续开展了大型低温风洞建设关键技术研究。2017年,中国科学基金会举办“双清论坛”,研讨“大型风洞设计建设中的关键科学问题”,提出了大型低温风洞建设中多场耦合振动特性机理、宽温域金属/复合材料性能、绝热保温、智能制造和试验技术的研究需求和发展目标。

洞体机械系统作为实现大型低温风洞主体功能的设备,具有结构复杂,功能集成度高,可承受宽温域、交变压力和振动等特性。本文通过对国外大型低温风洞设计建设历史的回顾,结合国内低温工程的技术现状,分析我国大型低温风洞洞体机械系统的结构特点,提出其关键技术及解决措施,为大型低温风洞洞体机械系统设计建设提供攻关方向和设计参考。

1 国外低温风洞研制历程概述

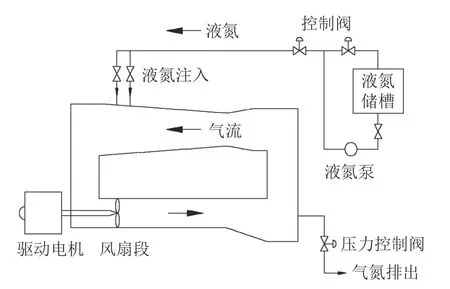

国外低温风洞的研制遵循“原理性研究→小型引导性风洞设计及关键技术攻关→大型工程化建设”的过程。1870年,英国海运工程师Francis H.Wenham在英国格林威尔建成了一座概念性的低温风洞,随后的100年间,欧美的空气动力学研究人员一直致力于获得低温试验气体的研究。1971年,兰利中心的Michael Goodyer及其团队将垂直起降风洞的模型缩比风洞改造成低温风洞,并于1972年1月进行了首次低温风洞试验,通过直接喷入液氮的方法将风洞温度稳定在80~333 K,证实了低温风洞概念的有效性和实际可行性。在此基础上,兰利研究中心于1972年12月开始设计建设引导性跨声速低温风洞(TCT),1973年10月该风洞开始运行,验证了低温风洞在跨声速和6个标准大气压下运行的有效性,并利用该风洞进行了一系列高雷诺数气动试验。连续式低温风洞(图1)区别于常规连续式风洞有以下特点:1)低温风洞采用压力泵将液氮从储罐输送到液氮喷嘴,通过液氮汽化吸收压缩机做功产生的热量和洞体外部传入的热量;2)设置排气装置,将液氮汽化产生的氮气与常温空气混合后排入大气,从而实现风洞回路总压的稳定控制。通过理论研究和实践,欧美的风洞研究人员越来越认识到低温风洞的优越性。

图1 低温风洞原理图Fig.1 Schematic of cryogenic wind tunnel

1.1 NTF风洞设计建设简介

美国国家跨声速风洞(NTF)的建设主要是为了解决飞行雷诺数模拟能力不足的问题。该风洞具备常温和低温两种运行模式,常温运行时采用空气作为试验介质,通过水冷换热器进行降温;低温运行时通过液氮进行换热。因此,在设计阶段,NTF面临着诸多必须解决的关键难题。例如,要维持风洞低温运行,必须持续不断地将液氮注入风洞回路进行换热以抵消风扇做功产生的热量。NTF风扇轴功率约101 MW,因此必须要解决好液氮的稳定供给和流量精确调节的问题。兰利中心的科研人员通过引导风洞(TCT)的设计、建设和调试,逐步了解并掌握了低温风洞相关技术难点,在NTF建设时将液氮供给、排气冷量控制及回收、洞体绝热结构设计以及风洞运行控制技术作为NTF风洞设计和建设的关键技术问题。在洞体机械系统方面,开展了低温材料冲击韧性、表面硬化工艺、动密封等方面的研究,并利用TCT风洞对初步设计方案进行了验证和优化。

1.2 ETW风洞设计建设简介

欧洲跨声速风洞(ETW)是由英国、法国、德国以及荷兰联合建设的一座先进的低温高雷诺数跨声速风洞。在20世纪80年代开展了一系列低温技术和设备(包括动力系统等关键设备)研究。ETW的设计得到了NTF设计团队的技术支持,在风洞概念设计阶段,ETW设计团队主要针对如何获得一流的风洞流场品质、提高试验效率、降低液氮消耗等方面提出了风洞的建设计划及关键技术。ETW设计团队将风洞洞体的绝热保温、低温压缩机、试验段技术、二喉道技术、模型支撑、系统更换及模型更换间温控等作为ETW风洞建设的关键技术。为此,该团队专门设计建设了欧洲跨声速风洞引导性风洞(PETW),着力解决相关技术难题,并在后期持续开展低温试验技术和风洞性能提升的研究工作。

2 国内低温风洞建设工业基础

大型低温风洞作为一个国家的重要基础研究试验装备,必须依托于国内的工业基础,国内深冷行业的技术实力是大型低温风洞建设的重要技术保障。

2.1 低温材料现状

随着国民经济的发展,低温钢的研发和应用备受重视。目前,低温钢主要应用于液化天然气(LNG)、化工储槽和航空航天等领域。大型LNG运输船、低温储罐多采用镍(Ni)系低温钢。国产的Ni系低温钢具有较好的低温综合性能,通过调质和淬火等工艺处理,能有效提高其低温冲击韧性,满足110 K以上低温容器用钢要求。

在低温下,奥氏体不锈钢具有良好的低温冲击韧性,因此,它是低温工况下的理想材料。国内空分设备、航空航天推进剂地面储存设备中,液氮(77 K)、液氢(20 K)以及液氦(2 K)等的大型储运设备均采用的是奥氏体不锈钢。

在低温环境下工作的风洞结构件不仅要求选用的低温材料有较高的强度,同时还要求有较好的低温冲击韧性和尺寸稳定性。目前,国内低温钢在深冷储槽等静设备方面已经有了广泛的运用,材料的低温特性有了一定的数据支持。但由于风洞结构的特殊性,风洞壳体及试验设备需要承受交变载荷,动作机构必须在低温下运行自如、可靠,因此,对低温材料的低温机械性能、膨胀系数、传热系数、低温冲击韧性等性能提出了更高的要求。目前国内材料尚无完整的低温环境下的力学性能数据,必须有针对性地开展相关低温测试,获得准确的数据供设计参考。特别是要对宽温域机械性能、加工工艺性、表面硬化处理等开展补充测试和试验研究。

2.2 深冷工程现状

国内的深冷工程主要集中在空分行业以及航空航天领域。随着国内钢铁工业的快速发展,空分设备的设计及制造能力不断提升,以杭州制氧机集团为代表的空分设备设计及制造企业已经能够自主设计和制造60 000 m/h以上等级的特大型空分设备,其采用的全低压分子筛吸附、中压空气双级增压膨胀循环工艺流程技术成熟、运行可靠、安全性高。液氧、液氢等地面储存设备容积已达10 000 m量级,多采用常压双壁式低温储槽,夹层填充珠光砂绝热。低温液体输送已经广泛采用高真空多层缠绕绝热管道,其当量热导率可达10W/(m·K)量级。

经过半个多世纪的发展,我国在运载火箭、载人飞船、探月飞行器等方面取得了一系列具有自主知识产权的核心技术。大推力液氧液氢航天推进器达百吨量级,在液氧液氢的储存及绝热技术方面已较为成熟。外太空环境下工作的展开装置、释放装置、锁紧装置、缓冲装置等需承受120~450 K的昼夜(背光面/迎光面)温差变化,静部件本体能够适应真空、大温差等恶劣工况。动部件系统则采用了休眠-唤醒技术,即当环境温度低于120 K时,系统进入休眠状态,不进行动作;当环境回温到120 K以上时,系统被唤醒,进入工作状态。航天器所经历的环境特殊,其机构面临工况恶劣、重量体积限制、维护困难、测试技术复杂等问题,低温风洞中的执行机构也具有类似的问题。因此,航空航天中的低温工程技术对大型低温风洞结构设计具有极高的借鉴价值。

3 洞体机械系统关键技术分析

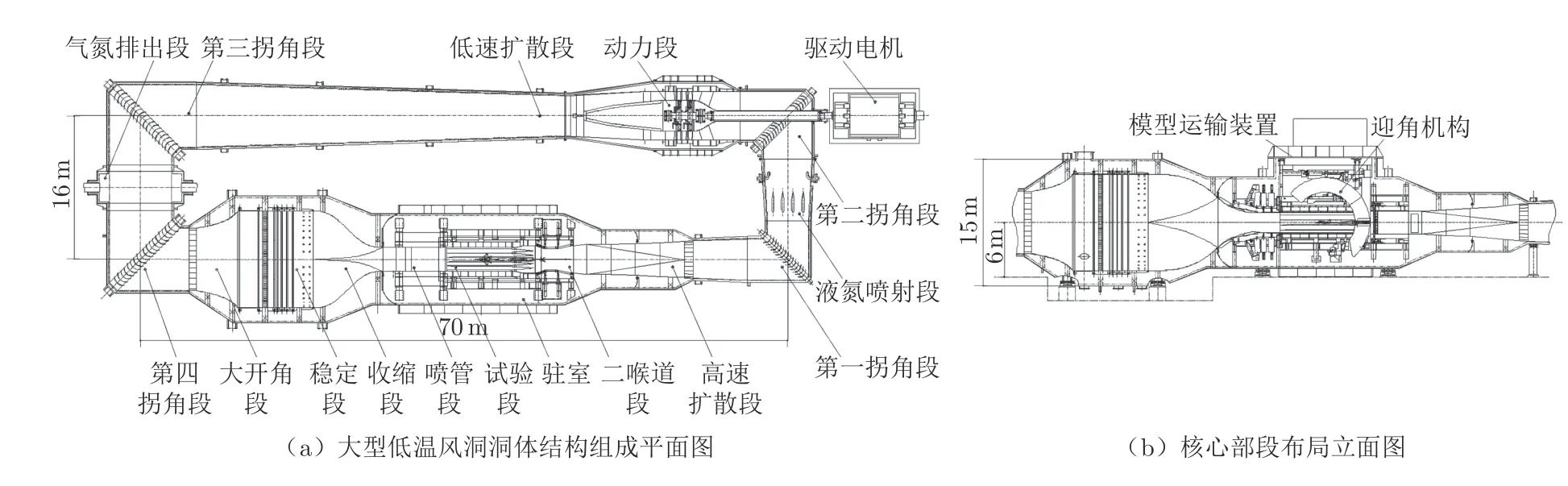

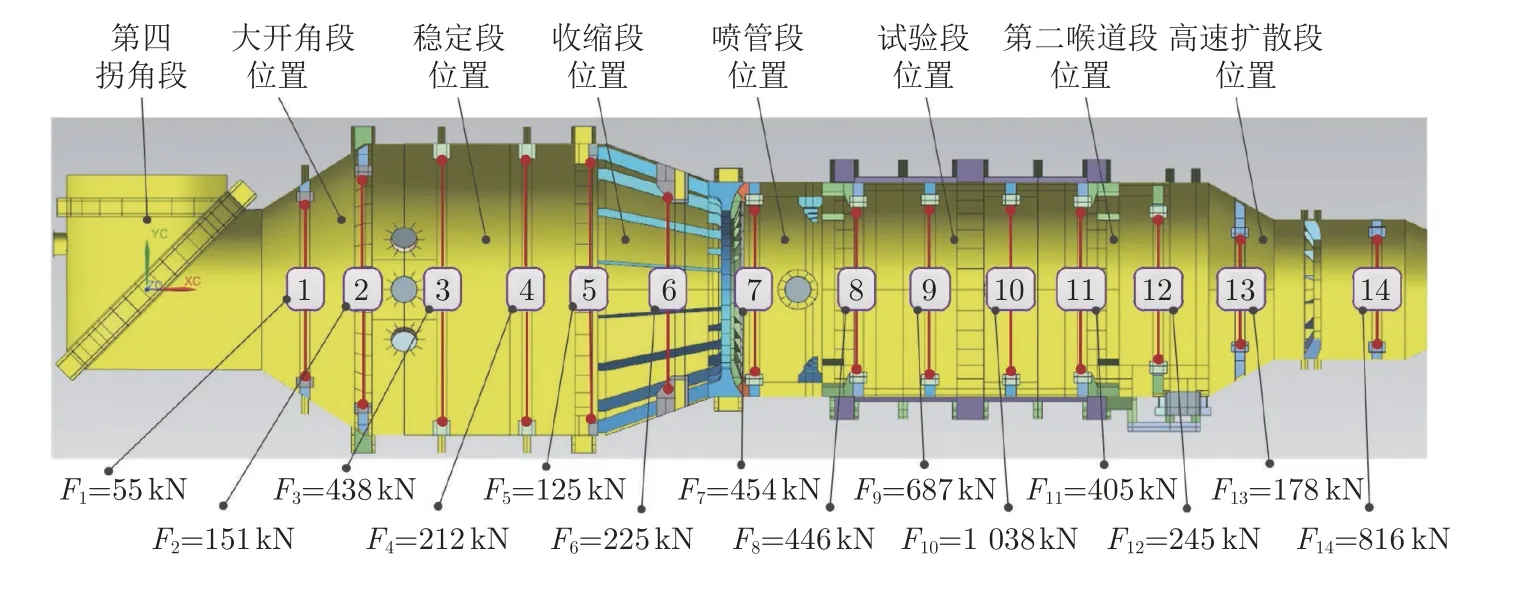

洞体机械系统是大型低温风洞的主体设备,与动力系统共同组成低温风洞气流回路,其主要结构如图2所示,通过液氮喷射装置向风洞回路注入液氮实现降温运行,通过调节排气段排出的气流流量控制风洞运行压力,对承压壳体采取绝热措施以控制低温运行气流与外界环境的热量传递。风洞试验段等核心设备安装在直径超过10 m的驻室腔体内,利用全自动运输车系统实现试验模型的安装和运输。大型低温风洞工作温度极低且温度变化范围大,风洞结构运行工况恶劣、复杂,其结构设计需重点解决结构材料选取、结构热应力及热变形控制、低温宽温域重载传动、液氮喷射装置、试验模型更换等关键技术问题。

图2 大型低温风洞洞体回路结构组成Fig.2 Assembled mechanical circuit of cryogenic wind tunnel

3.1 低温材料

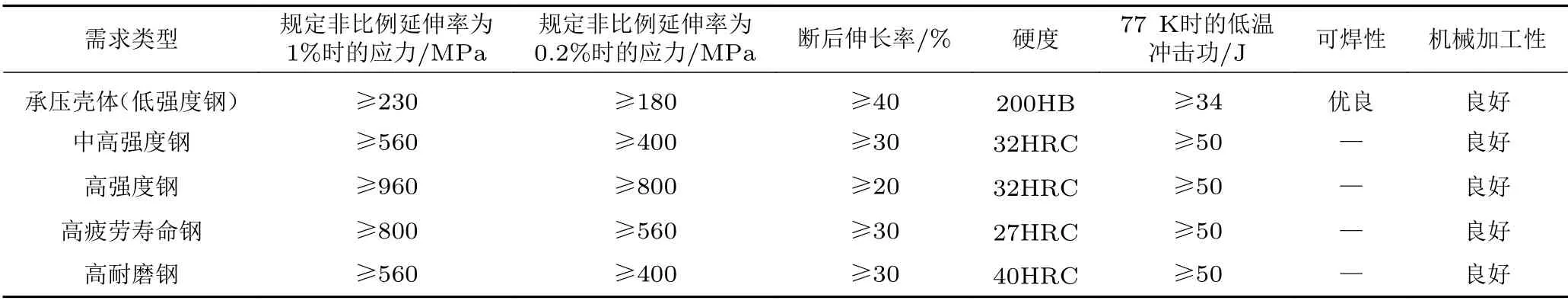

低温风洞运行温度范围一般为77~323 K,长时间运行在液氮温区,结构用金属材料必须是韧-脆转变温度较低或者无韧-脆转变温度,具备良好的低温特性。大型低温风洞主要结构类型有承压壳体、重载承力构件、模型支撑系统等,对选用金属材料的机械性能、物理特性、表面硬度、低温韧性和可制造性指标存在针对性差异。表1为低温风洞5种用途金属材料性能的需求及指标。其中,最重要的是对77 K温度时的低温冲击功提出了明确的指标要求,对低温冲击功有较大影响的碳、镍、硅等含量需要进行严格控制。在开展洞体机械系统结构设计初期,应依托国内钢铁科研院所,有针对性地开展所需材料的机械性能、物理特性、热处理工艺、焊接和机加工艺等相关测试和研究,补全低温风洞运行范围内的各项数据,并从冶炼难度、采购成本、批量大小等方面综合考虑,选取满足低温风洞结构设计性能需求的金属材料。

表1 低温风洞用金属材料性能需求(部分)Table 1 Expected properties of metal materials for cryogenic wind tunnel(partial)

3.2 热应力及热变形控制

宽温域范围内,传热不均将对洞体结构产生较大的热应力和热变形,直接影响风洞气动尺寸和结构运行安全。因此,如何有效地对风洞洞体结构进行隔热和变形控制,保证风洞高效、安全运行是大型低温风洞洞体机械系统设计必须解决的关键问题。

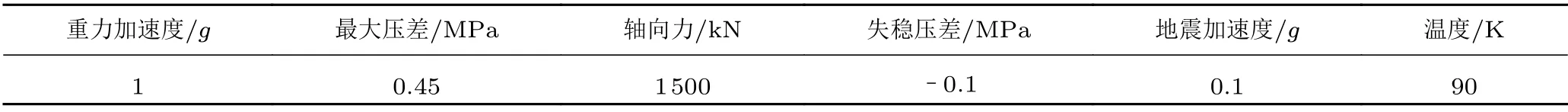

风洞运行时承压壳体最高工作压力达0.45 MPa,最高运行气流马赫数为1.3,最大轴向力约1 500 kN,低温气流与洞体结构间以对流传热为主,表2为洞体机械系统设计的主要载荷类型。由于内部构件结构复杂、尺寸大、热容大,在风洞的降温-运行-升温过程中,洞体结构无法完成传热平衡,存在较大的温度梯度。在传热、高速气流动载、驻室增压静载以及动力系统引入的气流振动等复合载荷作用下,结构的力学特性与流场特性耦合在一起,其强度、刚度、动态特性都存在非线性特征。

表2 洞体机械系统设计主要载荷Table 2 Design load for mechanical system of the cave

与常规跨声速风洞不同,大型低温风洞从静流段至试验段、高速扩散段等均安装在驻室内(图3),其轴线和型面的一致性将关系到风洞流场品质的好坏。在温度变化范围大的情况下,洞体内部构件将产生较大的热变形,影响风洞气动轮廓和结构安全。针对风洞的热变形控制,结构设计应遵循以下原则:1)保证洞体轴线不发生偏移和产生夹角;2)保证洞体内部不产生大的台阶;3)释放局部热应力,保证风洞各部段协调一致;4)有效传递内部轴向载荷至外部地基。

图3 内部支撑载荷分布Fig.3 Load distribution on inner supports

图4为传统框架式固块喷管结构在低温风洞降温工况下的温度场与应力场的有限元仿真云图,迎气流面为高精度型面壁,表面对流换热系数高达200 W/(m·K),背面为整体焊接框架纵横筋板结构,位于驻室静止气流中,表面传热为自然对流。从仿真结果可知,在经过7 200 s的降温后,型面部分温度降低至123 K,而带筋板的喉块由于传热较慢,最高温度为224 K,整体温差约100 K,其热应力高达314 MPa,温差和热变形不一致导致多处应力集中。因此,对于低温风洞型面精度要求极高的核心部段,传统整体式结构不能满足气动型面精度和结构安全性的要求,设计时应进一步开展流固热耦合仿真分析方法研究,提高仿真分析精度,着力解决多物理场耦合条件下的大型结构件传热平衡和热应力解耦问题,减小部件整体温差和热变形。

图4 框架式型面结构温度场与应力场Fig.4 Stress and temperature distribution of frame structure

3.3 低温宽温域重载传动

洞体机械系统所有动作机构均位于驻室内,轴承、丝杆、弹性元件、减速器、驱动电机等传动链均承受交变的温度载荷,温域跨度大,工作范围为90~323 K。减速器、驱动电机等驱动端设备可以采用保温绝热的方法使电器部分在常温环境下工作。而末端的传动传力丝杆、轴承、推杆等运动部件完全暴露在工作气流中,直接承受宽温域、高速、重载的复合载荷,因此,需要解决低温风洞特殊工况下低温无油润滑、大温区间隙补偿、低温疲劳和抗冲击等问题。

轴承作为末端运动副,其摩擦和磨损问题直接影响机构寿命和稳定性,大温差下轴承游隙的控制将影响机构运动精度。常规的低温减摩层采用聚四氟乙烯(PTFE)为基材的织物材料,磨损量大,热膨胀系数较大,不利于控制游隙和提高寿命。而类金刚石表面减摩层处理方法的摩擦性能随温度降低的机理还不明晰,没有工程应用实例。目前,国内缺乏宽温域低温重载轴承的设计依据,对适用于低温风洞工况的高硬度耐磨材料、固体自润滑材料、低温摩擦机理、游隙控制等还需要进一步研究和探索。

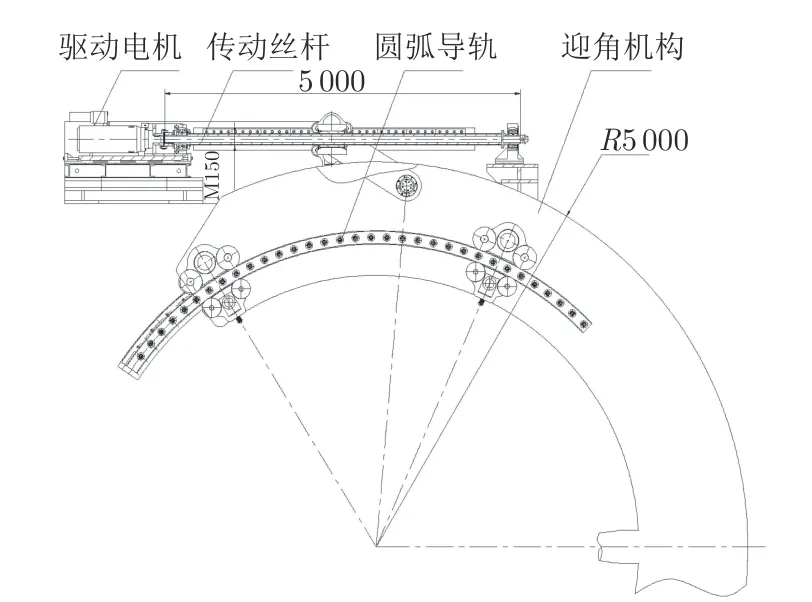

图5为低温风洞迎角机构传动简图,除驱动装置外,传动丝杆、低温导轨、迎角机构支板等核心部件均裸露在试验环境中,承受温度和模型升力载荷。丝杆跨度近5 m,有效行程达4 m,长径比30以上,横向刚度较弱。在气流脉动和温度不均匀的工况下,可能出现局部热应力、热变形不一致,影响传动精度,导致表面耐磨层失效等问题。在设计时应关注的重点有:1)全行程范围内传动精度及载荷分布;2)丝杆支撑方式的动态特性及抑振措施;3)降低传动啮合面之间的接触应力和疲劳寿命;4)宽温域下啮合面间隙补偿和控制;5)啮合表面硬化处理和耐磨减摩层的可靠性。

图5 低温风洞迎角机构传动简图Fig.5 Sketch of attack mechanism in cryogenic wind tunnel

3.4 液氮喷射结构

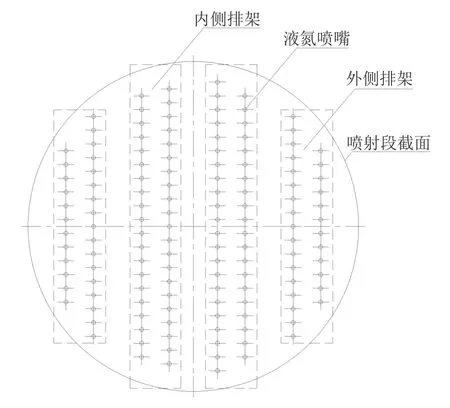

低温风洞通过向洞体回路注入液氮进行换热并控制气流总温,其截面温度场均匀性指标为±0.5 K,温控精度匹配的液氮流量控制分辨率达到3 g/s。图6为液氮喷射截面喷嘴布局示意图。气动布局采用截面多喷嘴阵列式,由小流量、中流量、大流量3种类型的喷嘴组合,共计约250个;采用4组独立液氮喷射排架的形式,阵列布置喷嘴,中间排架在有限空间内需要布置约80个喷嘴。

图6 低温风洞液氮喷嘴截面布局Fig.6 Layout of liquid nitrogen spray section in cryogenic wind tunnel

由于液氮喷射汽化传热至风洞回路达到温度平衡存在一定的滞后效应,需要控制喷射的开关阀响应快速、启闭直接,其动作端应尽量靠近喷嘴布置,减小液氮在管路中汽化的可能性。此外,液氮喷射排架及管路直接与液氮接触,整体温度将达到77 K,其驱动端用气不能出现液化现象,先导电控设备必须适应一定的低温工况或者处于常温状态。液氮喷射结构直接关系到温度场精度指标,在设计时应充分考虑液氮温区和快速启闭的特点,确保液氮喷射结构的稳定性和可靠性。可从3个方面考虑:

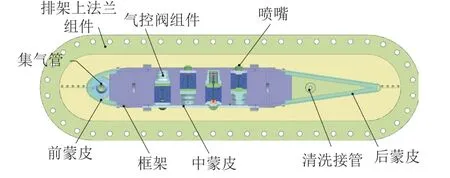

1)采用一体化结构,缩小阀体、阀芯体积,减小阀门热容,确保喷射阀能快速预冷,减少液氮消耗。图7为一种带整流罩的4通道多阀组一体化液氮阀,阀芯和喷嘴直接安装在末端,供液管路无启闭空行程,可有效适应风洞流道空间限制。

图7 一体化液氮喷射排架平面布置图Fig.7 Plane layout of integrated liquid nitrogen spray valves

2) 控制端用气应避免低温液化及水等杂质污染,避免堵塞,确保阀门启闭性能响应时间指标。

3)液氮排架截面为细长流线型,高度方向长约6 m,属于长细比较大的横向弱刚性结构,喷射阀启闭频率高,喷射反推力较大,且液氮喷射总流量最高可达300 kg/s,设计时需优化喷射结构的动态特性,避免出现流致振动问题。

3.5 试验模型更换技术

由于低温运行的特殊性,试验模型的安装、调整、姿态变化等设备需要高度的自动化和低温适应性。常规风洞可以在驻室大门开启后,人工操作进行试验条件的转换,大型低温风洞若采用常规试验模型更换技术,则必须将洞体及气流温度恢复至常温,气体置换为空气,试验的成本增加,效率大大降低,且能耗浪费巨大。因此,在不改变低温试验环境的状态下,如何方便快捷地实现模型更换,是低温风洞结构设计必须解决的关键技术之一。

低温试验模型更换可分为工位操作和模型更换间操作两种模式,图8为一种插入式模型更换系统,采用的是工位操作模式,通过插入封闭管道,在试验段模型区域形成常温常压空间,试验段前后通过隔离门和抽气管路将主气流绕过维修区域,维持风洞低温状态运行,降低能耗。图9、10分别为下沉式和上提式模型运输系统,都采用的是模型更换间操作模式,即将模型运出至外部模型更换间进行维护和更换,风洞内通过驻室承压口盖封闭,不破坏主流道结构。

图8 插入式模型更换系统Fig.8 Inserted model replacement system

图9 下沉式模型运输系统Fig.9 Sunken transport system for cryogenic model cart

目前大型低温风洞均采用高度集成的自动化模型车,配备转运模型车的模型车运输系统,将试验模型转移至专用的常温模型更换间,而洞体维持低温环境,从而提高试验模型更换效率,降低低温风洞运行能耗。试验模型车作为低温风洞洞体机械系统的核心部件,其设计质量不仅直接影响试验数据精准度,而且关乎风洞设备的可靠性和安全性。作为试验段的重要组成部分,全模模型车集成了试验所需的多组机构和机械装置,包括迎角机构、滚转机构、壁板扩开角调节机构、再入调节片机构和锁紧定位装置等,具有尺寸大、运动范围大、运行速度快、承载大、使用频率高、可跨温区运行等特点,在110~323 K大温区变化范围内的大型超低温机构设计中几乎没有先例,其运行性能、安全性、可靠性要求给结构设计带来了极大的挑战。

图10 上提式模型运输系统Fig.10 Lifting transport system for cryogenic model cart

模型车需要克服宽温域、气流载荷、振动、低温密封及绝热等技术难点,特别是在试验工位上因气流脉动载荷使模型支撑系统流固热耦合而诱发的结构振动。设计时应重点解决以下问题:1)模型车各工位的精确定位;2)机构集成及热防护可靠性;3)用电、用气自动插拔装置;4)10 m量级承压法兰自动锁紧及密封装置的可靠性;5)试验模型支撑系统流固热耦合动态特性优化。

4 结 论

大型低温风洞洞体机械设计是一项系统工程,涉及到结构静力学、传热学、材料力学、热力学、动力学、控制理论、测量技术等诸多学科,其配套系统庞大、复杂,应依托于小型引导风洞和专项研究设备,开展关键技术攻关,降低大型低温风洞建设的风险。

1)通过引导风洞的设计、建设和调试,验证风洞结构总体方案和布局的合理性,确保热应力释放、总体支撑结构和支座布局满足轴线精度指标和安全运行要求。

2)完善低温风洞用材的宽温域基础物性参数,为设计选材、强度校核提供技术支撑。

3)进一步开展多物理场耦合仿真技术研究,探索适用于大型风洞设备的静力学和动态特性仿真预测方法,提高工程化设计的效率和可靠性。

4)联合国内高水平科研院所,开展低温轴承、传动丝杆、减摩材料、试验模型车等核心零部件的研制工作,解决制造工艺问题,实现核心零部件的工程化应用。