大型低温风洞模型进出系统关键技术分析

陈建兵,刘伯林,陈万华, ,廖达雄, ,赖欢

1.中国空气动力研究与发展中心 设备设计与测试技术研究所,绵阳 621000

2.中国空气动力研究与发展中心 高速空气动力研究所,绵阳 621000

3.中国空气动力研究与发展中心 空气动力学国家重点实验室,绵阳 621000

0 引 言

低温风洞利用降低气流温度的方法达到提高风洞模拟雷诺数的目的,是连续式跨声速风洞实现高雷诺数模拟的最佳方案。目前,我国跨声速风洞雷诺数模拟能力严重不足,已经成为制约飞行器研制与发展的关键技术瓶颈之一。为满足我国大型客机、大型运输机、天地往返运输系统等一系列航空航天工程对风洞高雷诺数模拟能力提出的新的更高的需求,建设大型生产型低温风洞是最直接的途径。

大型低温风洞系统复杂,其设计制造对国家基础工业能力要求很高,建设难度很大。为降低建设阶段的技术风险,必须根据现有技术能力开展必要的关键技术研究。20世纪70年代以来,欧美已陆续建成了20余座低温风洞,其中德国的大型低速低温风洞(KKK)、美国国家跨声速设备(NTF)和欧洲跨声速风洞(ETW)都属于大型生产型低温风洞,这3座低温风洞在设计阶段都开展了关键技术研究,以解决风洞低温运行引发的问题。国内廖达雄等对液氮供给和气氮排出系统设计、洞体绝热及热变形控制、低温压缩机设计与制造以及风洞运行多变量控制等大型连续式低温风洞建设关键技术进行了研究。

与常规风洞不同,低温风洞工作温度低(–163 ℃),且以低温气体作为试验介质,在试验过程中,人员不能直接进入试验段内更换模型,也不能将低温模型直接从风洞内转移至环境空气中,因此,在试验过程中高效更换低温模型也属于大型低温风洞的一项关键技术。

模型进出系统作为大型低温风洞的重要组成部分,需实现风洞模型的高效转运、与试验段精确定位、更换、干燥以及温度调节等功能,系统复杂,精度要求高,自动化集成度高,运行环境露点低。本文基于对国外大型低温风洞模型进出系统研究的回顾,结合国内相关技术基础,分析我国大型低温风洞模型进出系统的特点,提出模型进出系统设计关键技术及解决措施,为大型低温风洞模型进出系统设计建设提供参考。

1 国外低温风洞模型进出系统

国外3座大型生产型低温风洞NTF、KKK、ETW均采用通过直接喷入液氮的方法使风洞实现低温运行。为实现试验期间低温模型的更换,这3座风洞均设计了专门的模型进出系统,其共同点主要包括:

1)构建一个连接试验段的能够实现密封的模型更换通道;

2)配置用于模型转运的运输车;

3)配置对模型更换通道进行干燥的空气干燥系统,防止环境湿气通过模型更换通道进入风洞。

另外,这3座风洞的模型进出系统也有较大的差异。先建风洞的建设、运行经验为后建风洞的设计建设提供了有益的借鉴。

1.1 NTF模型进出系统

美国国家跨声速设备(NTF)是世界上第一座大型生产型低温风洞。为解决低温运行模式下低温模型更换问题,该风洞采取的主要措施包括:

1)设计了试验段隔离系统。在试验段上下游分别设置隔离门,将试验段与其他洞体回路隔离,可以在不排空全部洞体内试验气体的情况下将隔离区内的压力恢复至环境压力。

2)设计了可以从试验段两侧插入的模型更换通道,可以在维持试验段驻室内低温环境的情况下使通道内保持常温,以营造适于人员工作的环境。

3)试验段侧壁板可以降低,以让出插入模型更换通道的空间。

4)设计了用于模型转运的运输车。

5)配置了对模型更换通道进行干燥的循环空气干燥系统。

NTF模型进出系统如图1和2所示。

图1 NTF试验段隔离系统[7]Fig.1 Test section isolation system of the NTF[7]

图2 NTF模型进出系统[8]Fig.2 Model access system of the NTF[8]

1.2 KKK模型进出系统

KKK是继NTF之后投入运行的第二座大型生产型低温风洞。为解决低温运行模式下低温模型更换问题,该风洞采取的主要措施包括:

1)在试验段下壁板上设计了开口及水平门。水平门用于在模型移出试验段期间封闭试验段,保持试验段内的低温环境。

2)在试验段下壁板下设计了用于模型更换的密封通道及可以单独调节模型温度的房间。

3)设计了用于支撑模型的模型车及其升降系统。

4)设计了用于模型更换通道加热的循环氮气系统和用于模型、模型车等降温的液氮喷射系统。

5)设计了用于模型更换通道内气体置换及干燥的空气干燥系统。

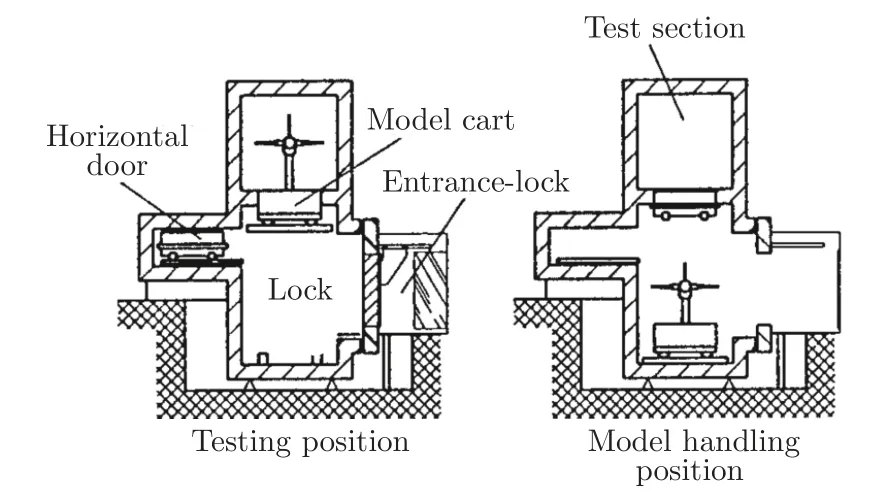

KKK模型进出系统如图3和4所示。

图3 KKK模型进出系统[11]Fig.3 Model access system of the KKK[11]

图4 试验工位和模型处理工位的KKK模型车[11]Fig.4 Model cart at test position and at model handling position of the KKK[11]

1.3 ETW模型进出系统

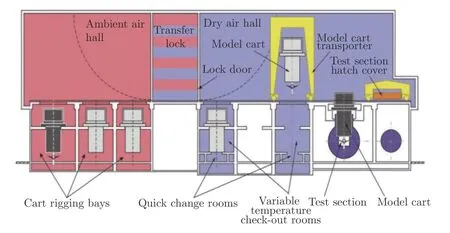

欧洲跨声速风洞(ETW)是世界上第三座大型生产型低温风洞。ETW模型进出系统在设计时大量吸收了NTF和KKK的经验,采用了一种高自动化的模型进出方案,其特点主要包括:

1)设计了由试验段上壁板、模型支撑机构、仪器仓等组成的模型车(约200 t),如图5所示。模型车可以从试验段整体吊出,在风洞外进行模型更换。模型车从试验段吊出后,以另一个口盖封闭试验段上方驻室,保持洞体内的低温环境。

图5 ETW模型车[5]Fig.5 Model cart of the ETW [5]

2)设计了用于模型车转运的模型运输车和用于口盖转运的口盖运输车,两台运输车共用一组轨道。

3)设计了模型转运厂房(主要包括干燥大厅、干湿转换间、温度调节与检测间),可以维持低露点(–60 ℃)环境,以确保转运过程中低温模型车表面无水汽凝结。

4)设计了能够对模型进出系统全部干燥空间进行实时干燥处理的空气干燥系统。

5)设计了温度调节系统,能够对温度调节与检测间以及模型车进行温度调节。

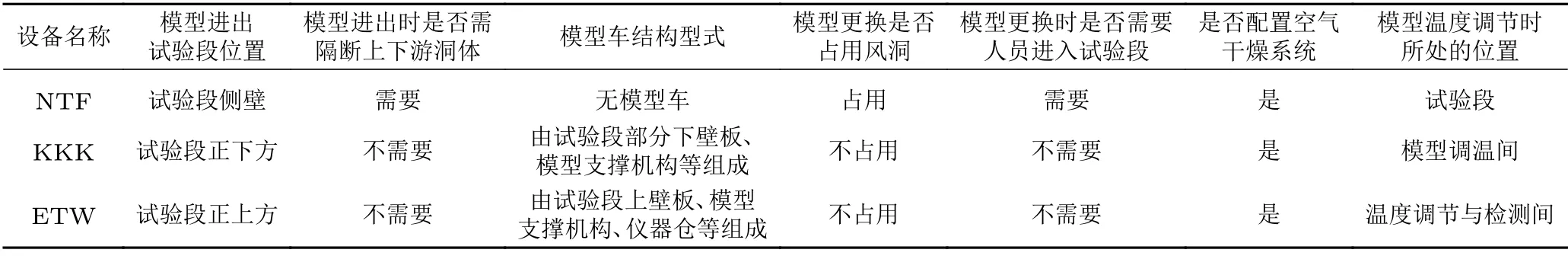

ETW模型进出系统如图6所示。NTF、KKK与ETW模型进出系统主要特点对比见表1。

表1 NTF、KKK与ETW模型进出系统主要特点对比表Table 1 Comparison table of model access systems of NTF, KKK and ETW

图6 ETW模型进出系统[12]Fig.6 Model access system of the ETW [12]

2 国内大型低温风洞模型进出系统建设的相关工业基础

模型进出系统作为大型低温风洞的重要组成部分,其建设必须依托国内相关工业基础。国内干燥除湿、低温制冷、重载运输装备等领域的技术水平是大型低温风洞模型进出系统建设的重要技术保障。

2.1 干燥除湿现状

在民用空调、锂电池、化纤聚酯切片、低温环境模拟及低温制冷等领域,都需要进行空气干燥除湿,某些领域对空气露点的要求已低至–70 ℃。

干燥除湿方式主要有冷冻除湿、溶液除湿、吸附除湿以及膜法除湿。其中,吸附除湿又包括转轮、吸附塔、吸附床等多种形式。膜法除湿的出风露点可以达到–65 ℃,吸附除湿配合冷冻除湿等复合除湿方式可实现露点–80 ℃。

目前,国内干燥除湿技术已经比较成熟,出风露点指标可以达到低温风洞干燥系统的要求。但大型低温风洞干燥系统具有一定特殊性(干燥空间大、流量大、送风压力低、露点低、干燥时间短、受低温模型车转运期间的低温影响等),国内尚无类似工程可供借鉴,必须有针对性地开展方案论证和试验验证,获得准确数据为设计提供参考。

2.2 低温制冷现状

食品冷冻储藏、低温环境模拟等领域都需要对室温进行降温调节,但冷库温度通常不低于–50 ℃,低温环境模拟试验的温度通常不低于–100 ℃。国内大型低温环境试验室多采用空气制冷和蒸气压缩式制冷这两种方式,华阴某环境试验室采用空气制冷实现的最低室温为–85 ℃,中国北方车辆研究所车辆环境试验室采用蒸气压缩式制冷实现的最低室温为–57 ℃;国内也有采用液氮制冷的试验室,采用液氮对氮气降温的方式实现舱室内平均温度为–154.6 ℃。

从低温风洞温度调节系统需要实现的最低温度(–163 ℃)来看,常规的蒸气压缩式制冷和空气制冷尚不能满足要求,只有采用液氮制冷方式才能够达到。国内在这方面具有一定的技术储备,但考虑到大型低温风洞温度调节系统的特殊性(降温时间短、被冷却气体为干燥空气、空间较大、被冷却结构质量大等),必须在液氮冷却空气换热器、低温风机等方面有针对性地开展试验研究与验证,获得准确数据以供设计参考。

2.3 重载运输装备现状

航天发射场、货场、码头和装配车间等都有大型设备和货物的转运需求。例如,航天活动发射平台是“三垂模式”最关键的地面设备之一,我国研制的某型活动发射平台台体质量达到750 t,定位误差±15 mm;常见的船用龙门吊起吊质量一般为500~2000 t;在大型装配车间和生产车间,起吊质量200 t以上的吊车非常普遍。

国内现有的起吊运输能力在模型车转运方面完全不存在问题。但考虑到大型低温风洞模型运输车的特殊性(行走定位精度高、运行于厂房二层楼面轨道、转运模型车期间需保持设备保温系统供电、模型车低温的影响等),必须在提高行走稳定性和定位精度以及低温防护等方面有针对性地开展技术攻关与验证,为工程应用提供设计参考。

3 模型进出系统关键技术

与NTF和KKK相比,ETW在低温模型的高效转运、精确定位、更换、干燥和温度调节等功能方面更具优势,因此,可以将ETW模型进出系统方案作为国内大型低温风洞模型进出系统建设的重点参考方案。

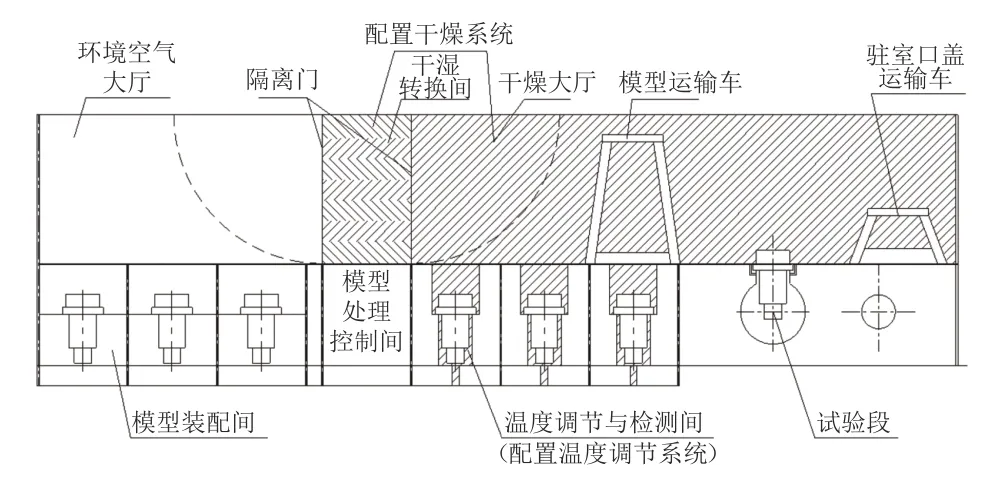

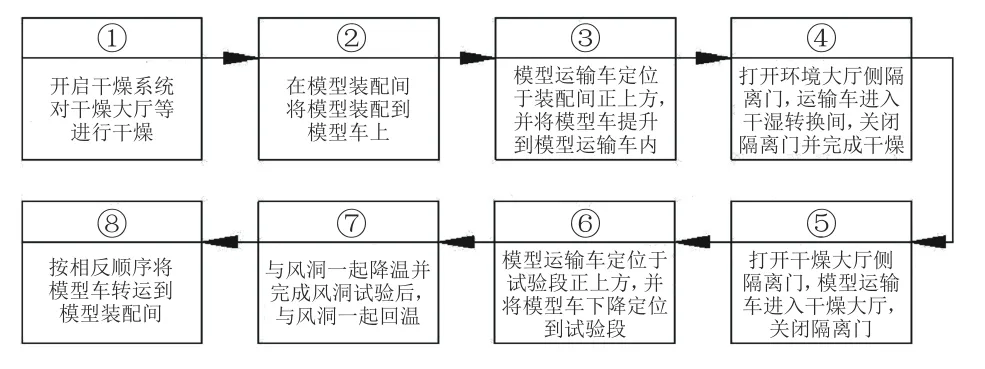

模型进出系统是大型低温风洞实现低温模型高效更换的核心系统,组成复杂、体量大、指标要求高、使用需求特殊。图7为大型低温风洞模型进出系统示意图,图8为一种较为典型的模型进出系统运行流程。基于对大型低温风洞模型更换需求的分析,参考ETW模型进出系统建设方案,结合国内工程技术水平,国内在建设大型低温风洞模型进出系统时,不仅有必要在提高干燥大厅的干燥效率、干湿转换间内模型车及模型运输车的干燥效率、模型运输车转运效率等方面进行优化,还需要重点解决大空间低露点干燥系统、宽温域温度调节系统、大吨位高精度模型运输车、大型隔离门、干燥空间内散湿量控制、宽温域内绝热结构等关键技术问题。

图7 大型低温风洞模型进出系统Fig.7 Model access system of cryogenic wind tunnel

图8 大型低温风洞模型进出系统典型运行流程Fig.8 Operational process of model access system of cryogenic wind tunnel

3.1 大空间低露点干燥系统

根据低温模型车转运对环境的要求,干湿转换间、干燥大厅、温度调节与检测间内干燥空气常压露点不大于–60 ℃,CO的体积分数不大于0.010‰,则干燥系统的送风露点温度必须低于–70 ℃,CO的体积分数必须小于0.005‰。虽然吸附除湿配合冷冻除湿的复合除湿方式可实现–80 ℃的出风露点,但其通常应用于小容积房间且不去除CO;而容积达到5×10m且受模型车低温影响的大型低温风洞干燥大厅等房间实现所需低露点、低CO环境条件,国内还没有类似工程实例可供借鉴,仍需在去除CO、优化房间内气流组织、房间微正压稳定控制等方面开展深入研究。

另外,目前压缩吸附干燥系统空压机的供气压力通常不低于0.7 MPa,这种压力较高的干燥空气不能直接送入干燥大厅等房间,必须减压至接近环境大气压,能量浪费巨大,因此有必要研究低压吸附干燥的可行性。

3.2 宽温域温度调节系统

为满足试验期间模型和模型车快速更换及调温的需求,一方面,温度调节与检测间内干燥空气的温度调节范围为–163 ℃~50 ℃,且需在1 h左右从常温调节至–163 ℃,降温速率约200 ℃/h,这要求送风最低温度为–183 ℃;另一方面,模型在快速变换室里从–163 ℃回温至20 ℃的时间应在1 h左右,这要求送入高温空气,送风最高温度可能达120 ℃。出于人员安全考虑,不能采用直接喷射液氮的冷却方式,只能采用液氮间壁冷却空气的方式。

液氮冷却空气的换热器是温度调节系统最重要的设备,其性能直接影响整个系统的性能。但目前缺乏深冷温区液氮冷却空气的换热计算基础性数据,无法进行相应的设计计算,需要开展试验研究以获得所需的基础性数据;另外,空气被–196 ℃液氮冷却过程中氧气可能出现的液化(氧气液化温度为–183 ℃)、换热器冰堵、换热器结构形式选择、适应宽温域的风机设计等也需开展相关试验研究,并验证换热等性能能否满足快速升降温的要求。

3.3 大吨位高精度模型运输车

大型低温风洞模型车的质量在250 t左右,从风洞外进入试验段时,其上壁板与喷管出口的对接间隙小于1 mm。为满足模型车的转运、精确定位需求,模型运输车需集大吨位起吊、运输、高精度定位和低温防护等功能于一体,功能复杂、规模庞大、涉及专业多,属于高度集成化的大型装备,国内还没有如此复杂的龙门吊式运输车投入应用,亟需一次研制成功且能够长期安全运行,有必要开展针对性的技术攻关、优化设计与总体集成工作。

大型龙门吊定位精度的影响因素主要包括龙门吊负载及跨度、变频驱动控制技术、信号检测及传感器精度等。在自动化堆场中,轨道式集装箱门式龙门吊综合应用了光、电、磁和图像处理等多种互相补充的先进定位技术,目前大跨度龙门吊的定位精度最高在5 mm左右。模型运输车要实现1 mm定位精度,就必须在现有制造技术基础上进一步开展定位技术研究。

在低温模型车转运过程中,为确保模型车内各种工作于常温环境的设备处于安全状态,必须保持对模型车内加热保温系统的持续供电及相关状态的持续监控,因此,在模型车与运输车之间需要实现电力和测控电缆通道的自动插拔功能。实现高精度、高可靠性的自动插拔功能,也需在现有技术基础上开展技术攻关。此外,由于模型车温度最低至–163 ℃,且质量和体量都很大,因此,对低温的防护也是模型运输车研制中需要特别关注的问题。

模型运输车若发生故障,将导致整套试验系统无法运行。由于运输对象、运行环境的特殊性,且模型运输车轨道位于17 m高处,发生故障的模型运输车检修维护困难,严重延误风洞试验进度。因此,必须采取远程自动化运行,在设计中也需采用较高的可靠性指标。

3.4 大型隔离门

为实现模型运输车在环境大厅与干燥大厅之间的过渡,在模型运输通道上设置了干湿转换间,该房间与环境大厅、干燥大厅之间各通过一扇约20 m×20 m的大型隔离门进行分隔、密封。在机库、航天发射场等场所,平开推拉门、提升式折叠门等大型门体应用广泛,但大型低温风洞干湿转换间隔离门位于17 m高处的二层楼板上,环境大厅与干燥大厅楼板上还分别开有与模型装配间、温度调节与检测间相通的模型升降开口,且干燥空间密封要求很高,大型低温风洞干湿转换间隔离门无法采用平开推拉门、提升式折叠门等结构型式,旋转上翻式隔离门才是最适合的方案。目前国内还没有如此大规格和使用需求的隔离门应用实例。如何合理设计隔离门驱动系统,并使隔离门既有较轻的质量,又有很好的刚度、密封性和安装维护性等,还需要开展深入的研究。

3.5 干燥空间内散湿量控制

干燥大厅、温度调节与检测间等干燥空间对露点及CO含量的要求都非常高。在平衡状态下,即使少量水蒸气或CO散入,整个干燥空间内的环境参数也会受到很大影响。以露点为例,空气常压露点–60 ℃时,空气含水量小于10 mg/kg,标准大气压下20 ℃空气的密度约为1.2 kg/m,若1 000 m的干燥空间内散入1 g水蒸气,则干燥空间的含水量将增加约0.83 mg/kg,增加量超过8.3%。因此,必须对干燥空间内的散湿量及散入CO量进行严格的控制。

干燥空间内表面的面积很大,且内部还有模型运输车、口盖运输车、模型车、隔离门及其驱动系统等设备或结构,水蒸气和CO的散入源众多且面积很大。目前,还没有相关保温材料、密封材料、金属表面涂装材料、吊具润滑脂等的吸、散水蒸气及CO的数据,需要开展相应的研究和测试,获得基础数据以支撑工程设计。另外,干燥空间密封结构的接缝及各种风管、电缆、轨道、支座等结构穿越密封结构对系统整体密封性的影响也需开展深入的研究和试验。

3.6 宽温域内绝热结构

模型及模型车的宽温域温度调节(最低–163 ℃)在温度调节与检测间内进行,模型运输车需针对低温模型车的低温影响进行防护,因此,温度调节与检测间和模型运输车低温防护结构内表面需设置内绝热结构。

与文献[18]介绍的大型低温风洞内绝热系统需满足交变温度、交变压力、气流脉动、振动冲击等恶劣的风洞运行工况相比,模型进出系统内绝热结构需满足的工况主要是交变温度,工况相对简单;但模型进出系统内绝热结构也有自身的特殊性:

1)模型进出系统内绝热结构的安装面基本为矩形平面,不同于风洞承压壳体的圆弧形曲面;

2)温度调节与检测间内绝热结构比风洞内绝热系统需满足的高温区范围稍高,特别是热风送风口附近最高温度可能达到120 ℃;

3)模型进出系统内绝热结构在干、湿环境之间的转换频率更高。

针对模型进出系统内绝热结构的特殊性,需在风洞内绝热系统关键技术研究的基础上对绝热结构的构造、绝热材料的高温适应性以及在干湿环境之间频繁转换时的吸散湿特性等方面开展针对性的研究与验证。

4 结 论

大型低温风洞模型进出系统设计是一项复杂的系统工程,涉及到结构、传热、材料、气流组织、控制、测量等众多领域,应依托国内相关专业厂家和研究机构,开展关键技术攻关,降低技术风险,确保系统的成功研制:

1)通过小型干燥试验系统的设计与搭建,试验验证低压吸附实现低露点、低CO含量的可行性;

2)设计加工小型液氮冷却空气换热器,搭建试验系统,研究换热性能,获得深冷温区液氮冷却空气的换热计算基础性数据,为工程设计提供技术支撑;

3)在风洞绝热系统研究基础上进一步开展绝热材料的高温适应性等研究,设计更加适应模型进出系统工作环境的绝热结构;

4)联合国内一流企业和科研单位,开展大吨位高精度模型运输车、大型隔离门、电力和测控电缆通道自动插拔装置等关键设备研制以及材料散湿量等材料特性的研究工作,实现关键设备和材料的工程化应用。