大型连续式跨声速风洞总体方案与关键技术研究

陈振华,刘宗政,陈吉明,郭守春,闫喜强,裴海涛

中国空气动力研究与发展中心 设备设计与测试技术研究所,绵阳 621000

0 引 言

大型风洞是提高国家竞争力、增强国防实力的战略资源,是服务于经济建设和国防建设的重大军民共用设施。20世纪50年代,欧美陆续建设了4座5 m量级大型连续式跨声速风洞和1座直径8 m的高亚声速风洞,为民用和军用飞机研制奠定了坚实的空气动力试验设备基础。我国风洞设备是依据钱学森等老一辈空气动力学家的规划,于20世纪60年代开始建设,目前已形成一定规模,为我国国民经济和国防建设做出了重大贡献。

目前,飞行器的发展具有大型化、高速化、智能化、低能耗、静音及新型布局等特点,所面临的跨声速气动问题、大型化后愈发严重的气动弹性问题、翼身融合体布局带来的飞行器与发动机一体化技术问题等都需要开展更加深入细致的研究。建设5 m量级大型跨声速风洞并开展相应的地面模拟试验是必要且有效的手段。

针对大型连续式跨声速风洞,我们开展了相关的论证和关键技术研究,本文将简要介绍这些工作。

1 风洞总体方案

跨声速风洞一般分为暂冲式风洞和连续式风洞。暂冲式风洞一般采用中压或高压气源作为动力驱动风洞运行,系统简单,建设成本低,但运行时间短、成本高,动态流场品质难以保证;连续式风洞则采用压缩机驱动,系统复杂,建设成本高,但风洞运行效率高、成本低,动态流场品质好。对于5 m量级的跨声速风洞,采用压缩机驱动的连续式方案是合理可行的。

风洞尺寸的确定,主要取决于型号试验的需要。根据国内外风洞试验经验,为实现大型飞行器气动外形精确模拟,且洞壁干扰不影响试验数据质量,风洞试验模型缩比不能小于1∶20,堵塞度不能大于1%,翼展不能超过试验段宽度的65%~70%;同时,由于气动弹性事故往往出现于跨声速范围,必须开展全机模型试验,以精确模拟结构动力学特性。因此,为满足翼展60 m左右飞机的精确气动力试验要求,实现结构相似模拟,解决大型飞机全机气动弹性预测与设计考核问题,风洞试验段尺寸需在4.5~5.0 m左右。

跨声速风洞风速范围一般需覆盖低速、亚声速和跨声速范围,同时还需实现与超声速的衔接,超声速风洞速度下限一般为Ma=1.5,因此大型跨声速风洞的速度范围应确定为Ma=0.2~1.6,美国AEDC的16T风洞的马赫数范围也是0.2~1.6。

对于风洞的总压范围,需考虑不同飞行模拟高度对应的不同气流压力、降低气弹试验时的来流总压等,以此确定总压下限。目前,大型运载火箭、深空探测器和高高空无人机试验需要满足20 km高度的要求,总压需低至5 kPa。虽然总压越高,雷诺数也越高,但会导致试验模型变形增大,风洞运行功率也成比例增大,因此,将风洞总压限制于250 kPa以下、压缩机功率限制于250 MW以下较为可行。

当前,飞行器性能要求越来越高,飞行器试验研究日趋精细,对风洞流场品质特别是动态品质的要求也越来越高。主要指标如下:

1)试验段模型区马赫数分布均方根偏差:≤0.001~0.002(Ma≤1.0);

2)试验段模型区流向角:≤0.1°;

3)试验段气流脉动压力系数:≤0.7%;

4)试验马赫数控制精度:≤0.001;

5)模型区截面气流温度均匀性:≤1.0 K。

大型连续式跨声速风洞投资巨大,一座风洞需具备尽量多的试验功能,主要包括:大尺度模型的精确气动力试验;气动弹性试验(抖振、颤振、静气动弹性等);机体/推进一体化试验;CTS试验、大迎角试验、动态特性试验等。

大型连续式跨声速风洞总体方案为:采用轴流压缩机驱动的闭口回流式布局;配置驻室抽气系统(或辅压缩机系统)实现风洞的跨声速运行;配置增压配气和抽真空系统实现风洞总压控制;配置循环水冷却系统实现风洞总温控制;配置干燥系统实现风洞气流露点控制;配置多个试验段(开槽壁试验段和开孔壁试验段)、支架段和多种配套试验装置满足不同的试验需求。风洞气动总体布局如图1所示。

图1 大型连续式跨超声速风洞气动总体布局示意图Fig.1 Overall aerodynamic layout of large continuous transonic wind tunnel

2 风洞主要特点

大型连续式跨声速风洞的技术特点可以归纳为:指标要求高,系统规模大,运行功能多。

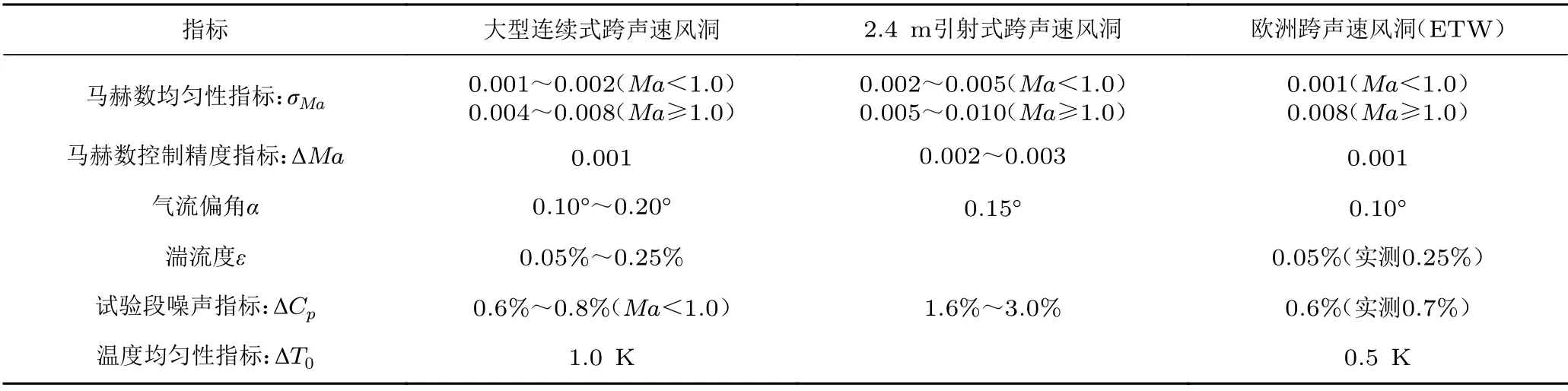

2.1 风洞指标要求高

风洞指标要求高体现在两个方面:一是风洞运行指标范围宽,二是动态指标要求高。风洞流场品质要求与国内外风洞的对比如表1所示。表中,为轴向马赫数分布均方根偏差,ΔMa为实际马赫数与平均马赫数之差,ΔC为脉动压力系数(即脉动压力与动压的比值),ΔT为同一截面上各点测量温度与平均温度的差值。大型连续式跨声速风洞试验段尺寸、试验马赫数范围、增压和降速压试验能力等方面均达到同类风洞最高水平;与国内外常规跨声速风洞相比(低温高雷诺数风洞除外),雷诺数最高,压缩机功率最大;流场指标与ETW风洞相当。

表1 大型连续式跨声速风洞和国内外风洞流场品质的比较Table 1 Comparison of flow quality of the large continuous transonic wind tunnels in the world

提高流场品质的主要技术措施有:采用半柔壁喷管、低噪声跨声速试验段、指片嵌入式主流引射调节片、三段调节片+节流板式二喉道等新技术,改善试验段稳态和动态性能。

2.2 风洞系统规模大

大型连续式跨声速风洞除风洞本体结构外,还需要配置主辅压缩机、增压配气、抽真空、循环冷却水、干燥等诸多系统。风洞主压缩机功率约240 MW,用于驻室抽气的辅压缩机功率约为80 MW;风洞洞体回路长轴约200 m,容积在1×10m以上;洞体最大截面换热器段截面积约600 m。风洞系统规模大、组成复杂、能耗高。

针对这一特点,需要在降低风洞能耗方面采取相应的技术措施,主要包括:

1)配置主、辅压缩机,降低运行功率:Ma>1.0时,采用辅压缩机进行驻室抽气,与单独使用主压缩机相比,风洞总运行功率降低。

2)驻室前后设置隔离门:更换模型或试验段时,关闭隔离门,维持风洞回路其他部分的增压、真空的干燥条件。

3)配置独立干燥系统:与“抽真空+干燥空气置换”的方式相比,降低约50%能耗。

4)采用多变量控制技术,提高试验效率:风洞运行时,速度、总温、总压等多参数耦合,大惯量、高精度控制技术复杂,通过细化控制算法设计,采用智能控制技术,解决压力控制的大滞后、总压与马赫数的多变量控制问题,缩短风洞运行参数调节时间,降低能耗。

2.3 风洞运行功能多

大型连续式跨声速风洞至少应具备以下能力:飞行器外形精确模拟、气动弹性评估和机体/推进一体化设计等试验能力;CTS、大迎角、阵风等特种试验能力;重气体试验介质运行等试验扩展能力。

要达到风洞多功能试验要求,必须提高风洞运行效率。主要技术途径有:

1)配置多个试验段:配置开槽壁试验段、孔壁试验段和特种试验段,配置多个支架段,以满足不同试验需要,模型试验和模型准备并行。开槽壁试验段可进行常规测力测压试验和大迎角试验;孔壁试验段可进行常规测力测压试验、进气道试验和推力矢量试验;特种试验段可进行气动弹性试验、CTS及动态试验等特种试验。

2)采用半柔壁喷管:声速喷管型面可自动锁紧,超声速喷管型面在风洞运行中可进行调节,实现吹风中变马赫数,提高风洞运行效率。

3)优化模型和试验段更换方式:小模型采用自动化运输安装车在风洞内部安装,提高效率;大模型在试验大厅安装;试验段采用运输车运输更换。

3 关键技术研究

大型连续式跨声速风洞研制面临的关键技术有很多方面。下面简要介绍围绕世界一流流场品质实现、大型轴流压缩机及其驱动系统研制等方面开展的研究工作。

3.1 世界一流流场品质关键技术研究

3.1.1 提高马赫数均匀性和稳定性

风洞流场均匀性主要受喷管段、试验段和二喉道段的影响。基于以往风洞设计经验和研究成果,采用半柔壁喷管、开槽壁试验段+指片式主流引射缝、三段调节片+节流板式二喉道等风洞部段设计技术,可以提高流场均匀性;通过开槽壁试验段不同开槽数/开槽率、不同槽型、槽深/宽等参数对比研究,选定合理参数,可以明显改善流场均匀性。

轴向马赫数分布均方根偏差反映了试验段流场的均匀性。该值通过安装于试验段中心轴线上的轴向静压探测管进行测量和计算处理得到,并通过0.6 m连续式跨声速风洞试验进行验证(0.6 m连续式跨声速风洞是一座采用干燥空气作为试验介质的低噪声变密度连续式跨声速风洞,试验段截面尺寸为0.6 m×0.6 m,马赫数范围为0.2~1.6,稳定段总压为(0.05~2.50)×10Pa,总温为273~323 K)。流场均匀性试验结果如图2所示。开槽壁试验段流场性能达到了≤0.002(Ma<1.0)、≤0.008(1.0≤Ma≤1.6)的先进水平。

图2 试验段流场均匀性试验结果Fig.2 Results of Mach number deviation in test section

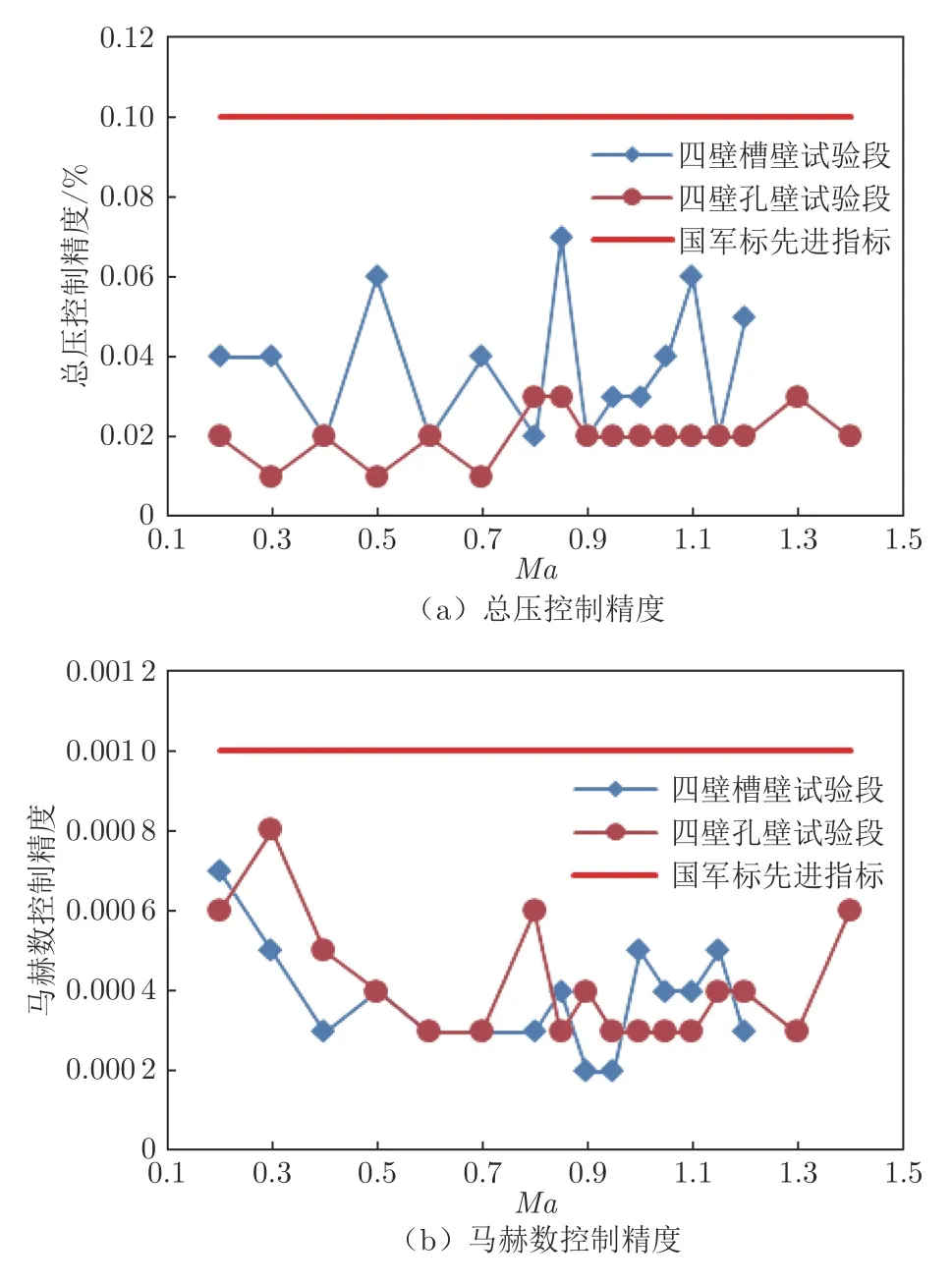

通过风洞进排气阀门、喷管型面和压缩机转速的精确控制,实现风洞流场稳定性要求。在常压和增压状态下,风洞总压控制精度均优于0.1%、试验马赫数控制精度均优于0.001。常压状态下总压和马赫数控制精度如图3所示。

图3 常压状态下总压和马赫数控制精度Fig.3 Control accuracy of total pressure and Mach number under atmospheric pressure

3.1.2 降低气流压力脉动

风洞试验段动态流场参数越来越受到空气动力学试验研究者们的关注。通常,在不同马赫数下,各类脉动对跨声速风洞的贡献规律为:当Ma≤0.6时,速度脉动(湍流度)是主要的,压力脉动(噪声)次之,温度脉动可忽略;当0.6≤Ma≤1.3时,压力脉动(噪声)是主要的,速度脉动(湍流度)次之,温度脉动可忽略;当1.3≤Ma≤1.6时,压力脉动(噪声)是主要的,速度脉动和温度脉动可忽略。因此,在亚跨声速范围内,速度脉动(湍流度)和压力脉动(噪声)是跨声速风洞的主要不稳定源。

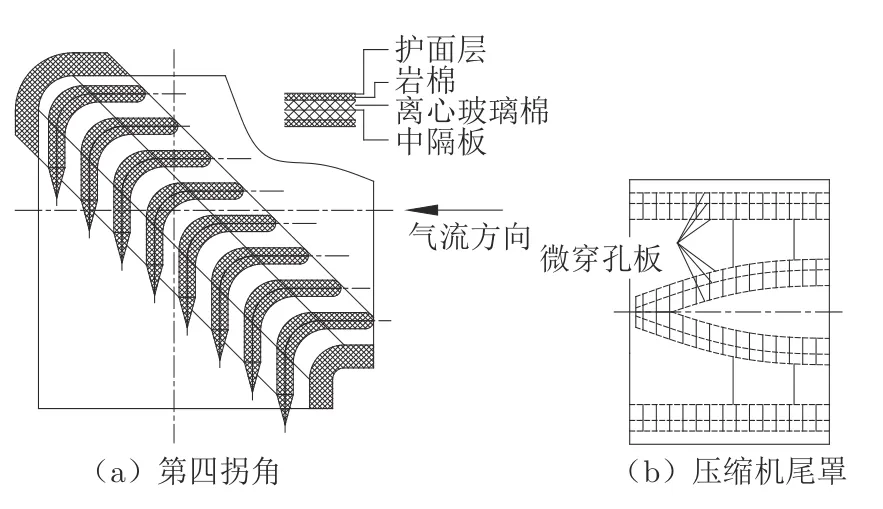

由此可见,噪声是跨声速风洞主要的动态指标。噪声研究主要包括噪声源分析和降噪技术研究。对0.6 m连续式跨声速风洞进行噪声源分析测试,对于风洞洞体回路各截面噪声,根据周向布置的脉动压力传感器测得的结果取算术平均得到平均声压级;对于试验段噪声,通过试验段中心轴线10°锥上布置的脉动压力传感器测得声压级后,换算得到脉动压力系数ΔC。通过采取主动降噪(压缩机和试验段优化设计)和被动降噪(在压缩机整流罩和风洞第四拐角段安装降噪结构)措施,0.6 m连续式跨声速风洞试验段噪声明显降低。测试结果如图4所示,试验段噪声指标ΔC≤0.8%。

图4 试验段噪声测试结果Fig.4 Results of flow noise in test section

第四拐角段吸声结构与导流片组合设计,导流片采用弯板形式,迎气流端进行弧形整流,尾部楔形整流,导流片内部填充吸声材料,如图5(a)所示。压缩机尾罩段降噪设计如图5(b)所示,由于当地气流速度较高,采用组合多层微穿孔板结构,验证了微穿孔板在高流速条件下的降噪性能。

图5 风洞回路降噪设计方案示意图Fig.5 Schematic diagram of noise reduction design scheme for wind tunnel loop

3.1.3 提高温度均匀性和稳定性

对风洞换热器的要求主要是压力损失小、换热效率高,温度均匀性和稳定性好。针对不同型式换热器开展计算及试验研究,结果表明:板翅式换热器迎风面积要求更小,在相同迎风面积条件下压力损失较小,同时有利于减小气流偏角,降低湍流强度;冷却水管道封头结构紧凑,堵塞度较小;单元模块钎焊,结构更为可靠。

对不同参数条件下板翅式换热器试验件的传热特性、压力损失和温度均匀性开展试验研究,得到综合性能较好的换热器流通类型、流道结构和截面尺寸(图6)。换热器水侧和气侧流道数之比为1∶2;气侧为单流程流道(平直型翅片),水侧为双流程U型流道(平直型翅片)。设计状态下,换热器压力损失低于700 Pa,模块出口ΔT≤1.5 K(要求≤3 K)。

图6 板翅式热交换器试验件基本结构Fig.6 Basic structure of plate-fin heat exchanger test specimen

3.2 大型轴流压缩机关键技术研究

大型连续式跨声速风洞压缩机运转范围宽、效率要求高、喘振裕度要求大,同时,压缩机驱动功率高、尺寸大、轴系长。

3.2.1 宽工况和高效率气动设计

对比分析了轴流压缩机动、静叶调节有效性,综合考虑气动性能、结构复杂性和运转可靠性,建议大型轴流压缩机采用静叶可调的技术路线。大型连续式跨声速风洞主压缩机设计采用三级轴流压缩机方案,轮毂比约为0.6。为抑制全部马赫数工况下动叶通过频率下的离散噪声峰值,经迭代设计,取单级动叶数目为28,单级静叶数目为54。

在轴流压缩机CFD研究中,通过合理设置边界条件和网格拓扑等,优化完善了CFD计算分析;研制了一台直径1.2 m的模型机,进行了性能测试,CFD计算结果与模型机测试结果吻合良好,提高了压缩机气动设计的可靠性。基于此项研究进行了大型压缩机气动设计,如图7所示。风洞设计点压缩机转子段效率为87.78%,考虑非旋转部件损失后,等熵效率为83.38%,常压最小喘振裕度点为Ma=1.6,流量喘振裕度为11.11%,压比裕度大于10%。

图7 主压缩机运行曲线示意图Fig.7 The run map of the main axial compressor

3.2.2 压缩机超长轴系扭振研究

大型连续式跨声速风洞主压缩机驱动功率巨大,因此将主压缩机布置于风洞第一、二拐角段之间,以两台电机从两端驱动,可降低单台电机功率,降低研制难度。在此布局下,主压缩机(含两端电机)轴系长近90 m。经计算,轴系一阶扭振频率为133 r/min(电机运行频率17.73 Hz),二阶扭振频率为215 r/min(电机运行频率28.67 Hz),均处于压缩机运转频率范围内。在运行中,轴系存在扭转共振,影响机组安全。

轴系扭振,是一个电气(变频器、电机)–机械(轴系)–流体(风洞气流)多场耦合的振动系统,需要进行扭振的系统级机理分析、仿真及验证。

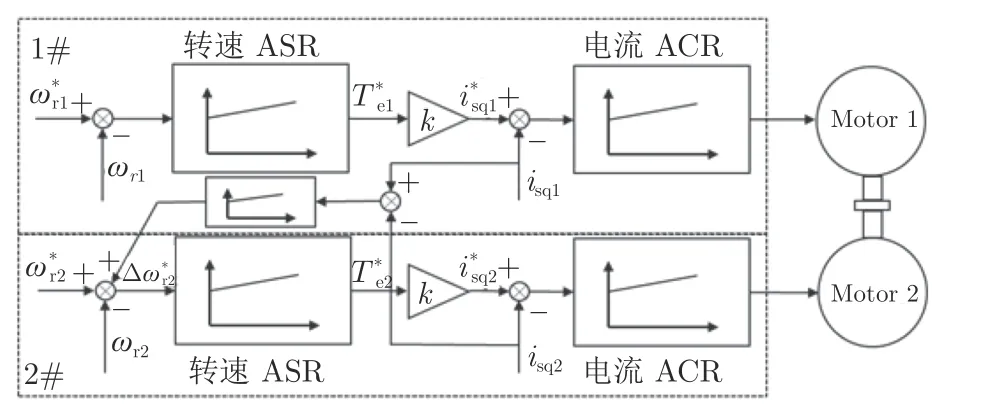

经仿真分析及搭建试验平台研究发现:轴系扭振时,在电气和机械回路中均产生了扭振频率的特征量,机械和电气的振荡相互促进放大,最终形成稳定而持续的扭振;在变频器控制算法中加入扭振抑制算法,能够有效降低变频器输出电流中的谐波,降低轴系的扭振幅值;基于两台电机、两套变频器,采用双转速闭环的功率平衡控制(如图8所示),对轴系扭振有较好的抑制效果。以上研究成果为大型轴流压缩机轴系扭振抑制提供了有效途径。

图8 基于速度环的负载均衡控制原理Fig.8 Load balancing control principle based on speed loop

4 结 论

大型连续式跨声速风洞是研究飞行器跨声速飞行特性和气动问题的空气动力学地面模拟设备,是提升我国飞行器自主研制能力、增强国防实力的重要战略资源。大型连续式跨声速风洞总体方案充分考虑了风洞指标要求高、系统规模大以及运行功能多等特点,既体现了先进性,又具备可行性。通过相关研究和引导风洞验证,基本解决了风洞大部分的关键技术。随着国内大型轴流压缩机、大型精密机械加工等相关领域的技术升级和产业发展,我国一定能够建成世界一流的大型连续式跨声速风洞,在我国航空航天事业及创新型国家建设中发挥不可替代的重要作用。