大型高超声速风洞真空模式调试及流场性能校测

马利川,石运军,黄炳修,孙勇堂,晏硕

中国航天空气动力技术研究院,北京 100074

0 引 言

大型常规高超声速风洞是高超声速空气动力学及飞行器研究与发展的重要地面试验设备。20世纪50年代以来,美国、俄罗斯、法国、日本等发达国家相继建立了1 m量级以上的大型高超声速常规风洞设备,在其航空航天发展及军事武器研制等方面发挥了重要作用,如美国AEDC VKF-C风洞、俄罗斯Y306-3/T116、法国莫当S4MA、日本JAXA1.27 m高超声速风洞等。2004年迄今,我国也已建成多座大型常规高超声速风洞,主要分布在中国空气动力研究与发展中心(CARDC)、中国航天空气动力技术研究院(CAAA)等。未来先进航空航天飞行器发展迅速,飞行高度越来越高,飞行空域范围不断扩展,而30 km以上高空大气稀薄,飞行雷诺数急剧降低,严重影响飞行器的飞行性能;同时,复杂气动外形也带来了更多的高超声速复杂流动问题。这就亟需对高空低雷诺数高超声速气动问题及流动机理进行研究,对高超声速气动地面试验条件提出了新的能力要求。

针对未来飞行器风洞地面高空模拟条件试验以及关键复杂气动问题研究的需要,为实现高空低雷诺数高超声速气动试验模拟环境,中国航天空气动力技术研究院对新建的1.2 m高超声速风洞低线进行了设备扩充改造与能力提升。风洞能力提升改造完成后,对风洞压力真空模式的各个系统进行了系统调试,综合测试各工况条件下风洞分系统的工作性能及运行情况,测量风洞各运行状态下的总温、总压、试验时间等参数是否达到指标要求,并对高空模拟条件下高超声速喷管进行了流场校测。

1 风洞能力提升途径及内容

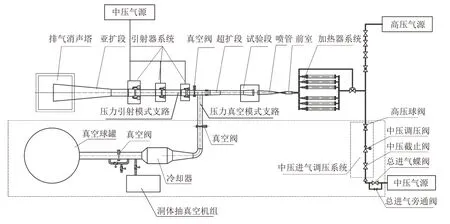

1.2 m高超声速风洞是一座暂冲式自由射流高超声速风洞。根据高超声速范围内防止空气冷凝所需加热温度不同,综合考虑加热器工艺方案、风洞运行效率等因素,1.2 m高超声速风洞采用双线布置的工艺布局,分为低线(Ma=5~8)与高线(Ma=10)。风洞低线建设前期采用压力引射运行模式,主要由高压气源系统、中压气源系统、高压进气调压系统、加热器系统、前室、喷管、试验段、超扩段、引射器系统、亚扩段、排气消声系统等组成。低线一期设置4副喷管,马赫数分别为5、6、7、8。加热器系统采用6台金属板片蓄热式加热器组合运行。抽吸系统采用三级多喷管中心引射器串联,为风洞提供运行压比,引射介质为中压压缩空气。

风洞试验中,为满足雷诺数及马赫数相似准则要求,当飞行模拟高度超过40 km,特别是超过50 km时,风洞抽吸系统的真空抽吸压力需达到800~100 Pa。而常规空气引射器单级增压比一般不大于5,经前期风洞试验运行测试,发现三级多喷管中心引射器串联后,在无主气流时最小抽吸压力仅可达到660 Pa左右,最大总增压比约为150,因此常规三级引射器系统已不能完全满足更高飞行高度试验要求。为提高飞行高度模拟能力,对1.2 m高超声速风洞低线支路进行了提升改造设计。主要思路是在风洞低线原压力引射运行支路基础上新增专门的真空运行支路,接入点位于超扩段与三级引射器系统之间,在该处设置专用转换段。此前的超扩段设备(包括加热器、高温高压热管道、高温高压截止阀、前室、喷管、试验段和超扩段等)为风洞两种运行模式(压力真空运行模式、压力引射运行模式)共用。

风洞能力提升改造的关键途径和内容包括:

1)在引射支路第一级引射器入口和新增专用转换段入口分别设置真空隔断阀,用于压力引射模式支路和压力真空模式支路转换。真空隔断阀采用电动插板阀形式,真空阀门由阀板、框架、阀体、阀板驱动装置、底座等组成,阀门厚度800 mm,阀门泄露率不大于10Pa·L/s,阀门开闭时间不大于45 s。

2)两种运行模式下的风洞运行压力不同。为保证真空运行模式下洞体结构密封与真空压力维持,需对风洞共用部件进行相应真空运行条件下的密封处理及结构设计改造。

3)模拟高度增大后,气体密度与飞行动压急剧变小,使得风洞气流总压大大降低,气流总压模拟范围为1.2~0.005 MPa,气流流量最小仅为0.51 kg/s。为满足风洞能力提升改造后不同工况下的小流量与超低真空总压的调节要求,设计专用中压进气调压系统,通过中压进气旁通阀耦合高精度小流量调压阀,建立高超声速风洞超低进气总压调节方法,实现单级调压下的宽范围、高精度总压快速调节。

4)为满足风洞长时间运行要求,提高真空系统工作效率,为真空支路配置冷却器系统,降低排气温度。冷却器采用矩形错流管壳式换热器型式。

5)配置专用洞体抽真空系统,在风洞试验前将整个洞体抽真空(2 h内将洞体压力抽吸至试验所需的目标真空度),降低洞体和真空球罐的压差,便于真空阀门快速打开,提高真空球罐使用效率。

经能力提升改造设计后,风洞真空支路主要包含以下系统:中压进气调压系统、加热器系统(共用)、前室(共用)、喷管(共用)、试验段(共用)、超扩段(共用)、转换段、真空阀门系统、冷却器系统、洞体抽真空系统、真空排气管路系统等。风洞低线能力提升总体布局如图1中虚线部分所示。

图1 风洞低线总体布局示意图Fig.1 Overall layout of wind tunnel low-line

2 试验设备及仪器

2.1 总压十字排架

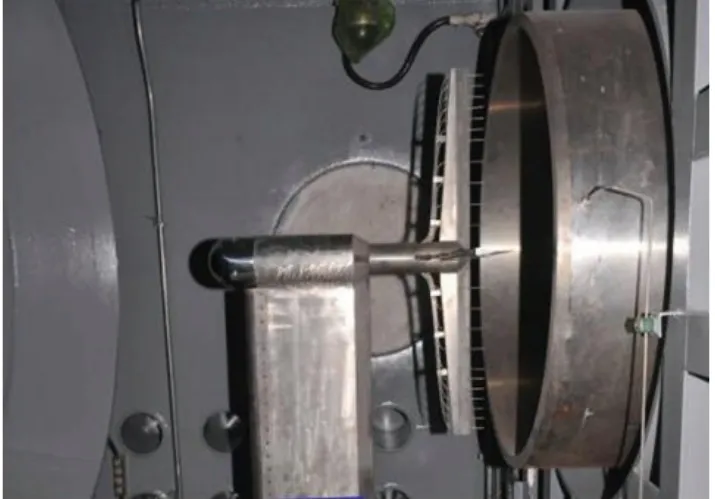

总压十字排架用于在风洞高超声速流场校测时测量试验段各截面的马赫数分布。十字排架截面垂直于风洞轴线,安装于风洞低速投放机构上。试验过程中可沿风洞轴线移动,移动范围为:(距喷管出口)0~1 200 mm。十字排架上共设置47个总压测点,有效测量范围为1 020 mm×1 020 mm。测压探针材料为1Cr18Ni9Ti,测压管内外径分别为2 mm和3 mm。图2和图3分别为总压十字排架测点分布图和风洞内的安装照片。

图2 总压十字排架测点分布示意Fig.2 Distribution of measuring points of total pressure cross rake

图3 十字排架安装照片Fig.3 Installation picture of cross rake

2.2 电子压力扫描阀及纹影系统

采用美国PSI公司的PSI8400多通道电子压力扫描阀采集测量十字排架测点压力数据,共512个通道。由于气流总压较低,为提高波后总压测量精度,选用的电子扫描阀模块量程为±5 Psi,单个模块通道数为32个,测量精度为±0.05% FS,扫描阀模块配置数量为2个。

试验段舱壁配有直径800 mm的观察窗。试验过程中,以纹影仪透过观察窗显示和拍摄校测流场,并对各校测压力下不同流场截面进行纹影录像。

2.3 压力传感器

在压力真空运行模式下,风洞前室总压范围较宽,需涵盖负压9 kPa至正压1.2 MPa的范围。为保证全部压力范围内的前室总压控制精度均能满足GJB 4399-2002中“压力波动不大于0.5%”的要求,前室总压测量选择2.5 MPa及0.25 MPa两种不同量程的压力传感器,两者的测量精度均为±0.04% FS。通过转换三通及总压测量支路阀门开关控制,可以实现高低量程测量通道的随时切换。

3 风洞真空模式系统调试

3.1 静态检查调试

风洞静态检查调试主要对设备整体状态进行检查,测试风洞阀门系统运动功能与控制信号反馈,检查风洞各段连接是否正确、牢固,所有运动部件的运动是否正常,极限位置是否达到设计值,重点进行管路系统气密性试验,检查各连接处是否漏气。之后开展风洞开车联动静态调试:即在未通气、加热器未加热的情况下,模拟风洞通气开车的全流程。

3.2 真空系统调试

真空系统负责提供风洞正常运行所需的低压条件,主要由真空球罐、真空泵组及洞体抽真空系统组成。

真空球罐包括2个6×10m的真空球罐,总容积为1.2×10m,工作介质为空气,工作环境温度为-20~50 ℃,真空度设计要求为1~10 Pa(绝对压力)。

罗茨真空泵在中真空(100~0.1 Pa)范围内具有抽速大、启动快、振动小、噪声低等特点,在风洞真空系统中应用较为广泛;但罗茨真空泵无法直接对大气压气体进行抽气,需配置前级真空泵串联使用。通过选型计算,真空泵组选用14套真空泵组并联布置组成,单套真空泵组由前级变螺距无油干式螺杆真空泵SDV1500(抽速:1 300 m/h,启动压力:大气压)、一级罗茨真空泵MB2000(抽速:2 400 m/h,启动压力:5 800 Pa)、二级罗茨真空泵MB3600(抽速:5 500 m/h,启动压力:3 000 Pa)等组成。

通过真空球罐和真空泵组联合抽真空调试,可在6 h内将真空球罐及相应真空管路由大气压力抽吸至10 Pa以内。

洞体抽真空系统真空泵组参数配置与真空球罐单套真空泵组相同。经洞体抽真空系统调试,发现并消除了泄漏点,可以在2 h内将前室至冷却器的风洞洞体真空度(约400 m)由大气压抽吸至10 Pa。

3.3 加热器系统调试

加热器系统采用“6套燃烧器+6套金属板片蓄热式加热器”组合并联方案,即:将加热器系统分为6个相同的子系统,各子系统同步燃烧加热,组合并联后达到总的加热要求,以防止高超声速气流空气冷凝。6个子系统分别布置、独立工作,并可任意组合并联工作。

每个子系统包括蓄热金属板片本体、燃烧室、燃烧空气系统、燃烧供油系统、控制系统及测量系统等。每个子系统有效功率为8.5 MW,燃烧室最高工作温度为1 200 ℃,燃料为3号航空煤油(RP-3)。

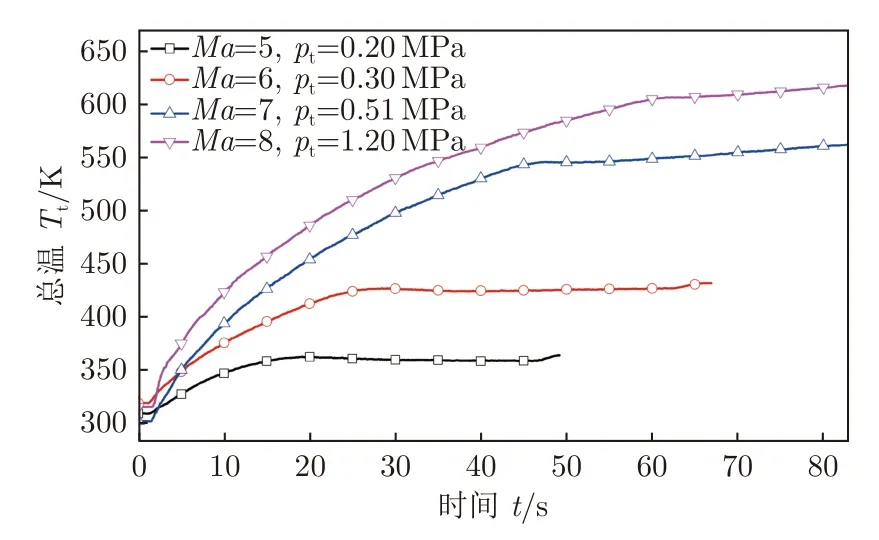

图4给出了马赫数5~8、不同气流总压p下的风洞总温调试曲线。可以看出:风洞来流总温稳定迅速,当马赫数较低时,20 s内即可稳定控制;随着马赫数增大,所需气流温度急剧上升,导致达到目标温度的时间逐渐增加;气流温度到达目标温度后,曲线平直,波动较小,平均气流总温波动ΔT/T均小于1%,最小波动偏差为0.3%。

图4 不同马赫数总温调节曲线Fig.4 Adjustment curve of total temperature of different Mach numbers

3.4 阀门系统调试

模拟高度提升后,气体密度变小,试验主气流动压急剧降低,需要大大降低风洞来流总压。例如,当试验马赫数为5,根据气动计算结果,模拟高度H>40 km时,风洞气流总压需小于0.1 MPa,即负压进气;H=60 km时,气流总压需小于0.005 MPa。而原压力引射模式下风洞试验介质为高压空气,高压气源压力为22 MPa,经两级调压后可提供的气流总压最低仅为0.5 MPa,无法满足压力真空模式下低真空小流量控制要求。

风洞压力真空模式运行时以中压空气作为试验介质,配置了一套专用中压进气调压系统,采用单级调压方案,在总管路上设置1套高精度小流量调压阀,经均匀流量分配后,分别通向6套加热器子系统。高精度小流量调压阀采用柱状活塞式结构形式,阀门驱动形式为液压驱动,通过改变阀头位置以改变阀门气流流通面积,实现压力调节快速响应。阀门活塞的阀头型面采用风洞调压阀气动理论计算得出的椭圆特性曲线,此类阀门型面曲线具有调压特性线性度好、调节范围宽的特点。

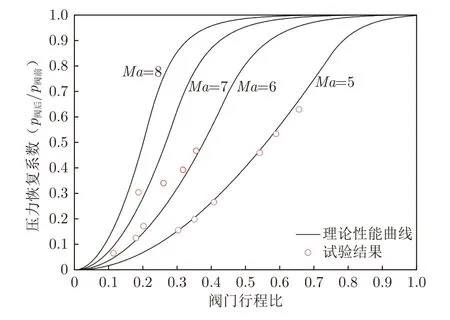

图5给出了不同马赫数下调压阀实际调压性能与理论计算调压特性曲线的对比(纵轴为压力恢复系数,即调压阀后与调压阀前压力的比值)。可以看出:调压阀实际调压性能曲线与理论计算曲线吻合较好;仅当马赫数较高时,理论特性曲线趋于陡峭,试验值与理论计算稍有偏差。阀门系统调试结果表明,调压阀所选椭圆特性曲线具有良好的理论调压特性。

图5 调压阀理论计算性能曲线与试验结果对比Fig.5 Comparison test results with theoretical calculation performance curves of pressure regulating valve

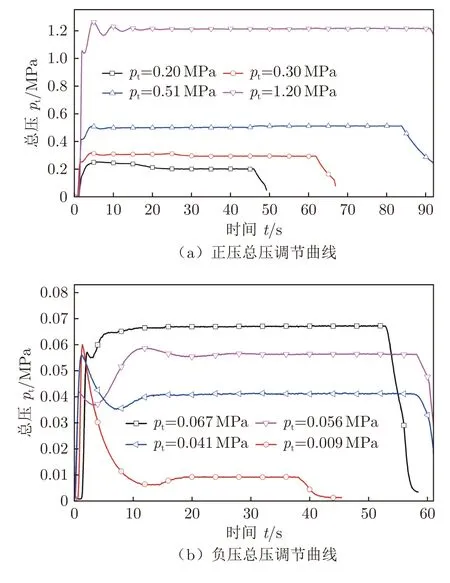

采用中压进气旁通阀耦合高精度小流量调压阀的方式,建立高超声速风洞超低进气总压调节方法,实现了单级调压阀下的中压进气调节系统宽范围高精度压力控制,提高了压力真空模式主气流总压控制精度及试验效率。不同压力下前室总压调节曲线如图6所示。通过中压进气系统调压试验,可将风洞前室总压稳定控制于9 kPa~1.2 MPa,压力稳定迅速,所有目标压力均可在20 s内达到稳定控制精度,压力波动精度控制在小于0.5%范围内(最小波动精度可达0.25%),满足GJB 4399-2002《高超声速风洞气动力试验方法》稳定段总压控制要求。

图6 风洞总压调节曲线Fig.6 Adjustment curve of total pressure of wind tunnel

4 流场性能

分系统调试完成后,对压力真空模式下风洞各个喷管进行了流场校测。以Ma=6喷管为例说明能力改造提升后的流场性能。表1为压力真空模式下的风洞运行参数(Ma=6),包括前室总压和总温、单位雷诺数、喷管出口静压、模拟高度、真空要求等。

表1 风洞压力真空模式运行参数(Ma=6)Table 1 Wind tunnel running parameters of vacuum mode(Ma=6)

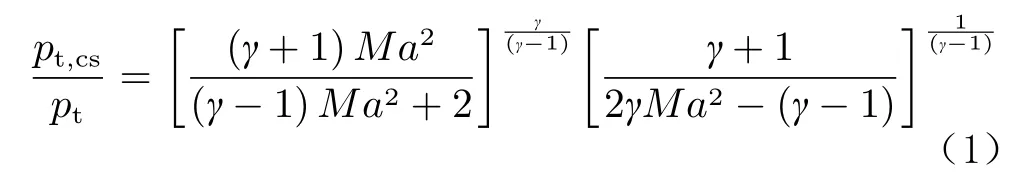

由于来流总温低于800 K,在计算喷管流场马赫数时,采用常规高超声速风洞校测计算方法,假定气流从前室经喷管至试验段为等熵流动,以前室总压代替流场中被测点的波前总压,移测总压排架探针得到气流波后总压,根据正激波关系式(1)计算试验段流场马赫数。

式中,p为十字排架测点总压,p为前室总压,为空气比热比,Ma为来流马赫数。

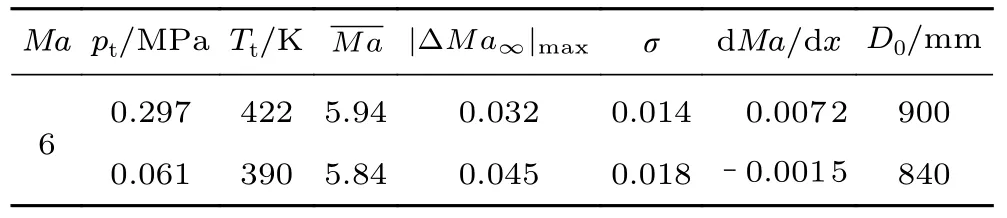

计算流场马赫数时,先将某测点当次吹风的10次记录的算术平均值作为该测点当次吹风的平均马赫数,再将该测点两次吹风的平均值作为流场中该点马赫数的测量值。流场均匀区按照马赫数相对偏差|ΔMa|/Ma≤1%的标准划定。表2给出了Ma=6喷管压力真空模式试验状态下流场性能校测数据。校测结果表明,喷管出口流场分布均匀,均匀区马赫数分布均方根偏差达到国军标GJB4399-2002气动力试验对风洞流场品质的要求(≤(1/3~1/2)|ΔMa|),均 匀 区 最 大 马 赫 数 相 对 偏 差|ΔMa|满足不大于1%的要求。

表2 Ma=6喷管压力真空模式流场性能Table 2 Flow field performance results of Ma 6 nozzle

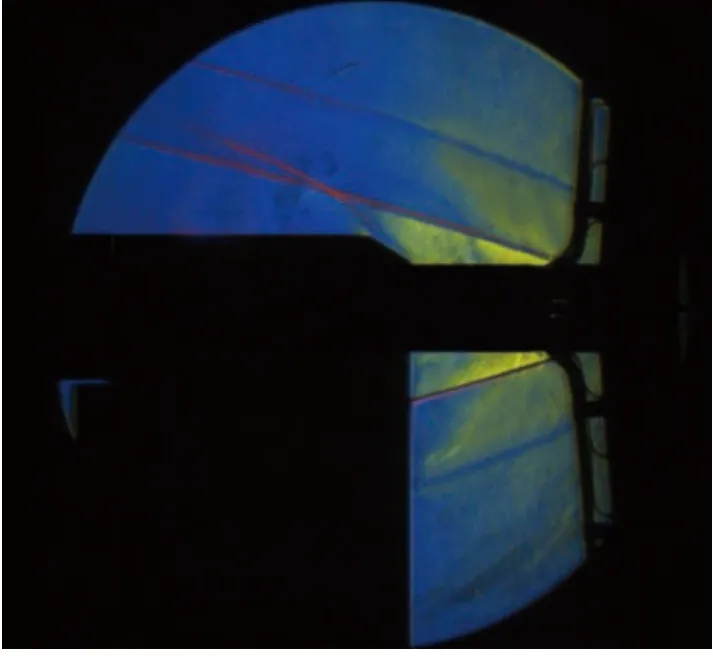

图7和8给出了Ma=6喷管在两个不同前室压力条件下的流场纹影图像。可以发现,随着前室总压降低,激波强度也随之明显减弱,特别是在前室总压为负压0.061 MPa条件下,流场纹影中的激波强度已经变得十分微弱。

图7 Ma=6喷管pt=0.297 MPa流场纹影Fig.7 Schlieren flow field of Ma 6 nozzle at pt=0.297 MPa

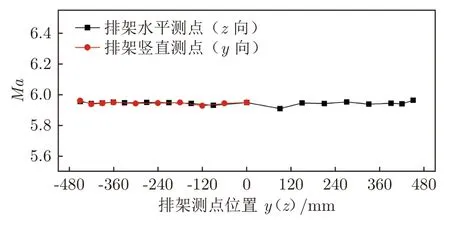

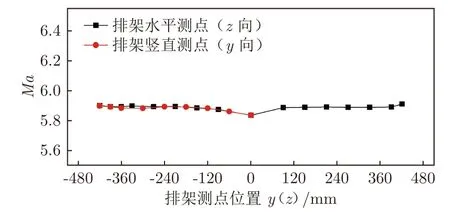

图9和10给出了两个不同前室压力条件下Ma=6喷管出口x=0截面的马赫数分布情况(图中y和z分别表示十字排架竖直方向和水平方向的总压测点坐标)。可以看出,压力真空运行模式下,喷管出口流场中各测点马赫数分布相对于喷管中心轴线的对称性很好,喷管出口截面均匀区内水平z方向及与竖直y方向上马赫数分布曲线平直,马赫数分布偏差较小,说明轴对称高超声速喷管气流具有相对于轴线对称、分布均匀的特点。

图8 Ma=6喷管pt=0.061 MPa流场纹影Fig.8 Schlieren flow field of Ma=6 nozzle at pt=0.061 MPa

图9 pt=0.297MPa、x=0截面马赫数分布曲线Fig.9 Ma distribution curve of x=0 section at pt=0.297 MPa

图10 pt=0.061 MPa、x=0截面马赫数分布曲线Fig.10 Ma distribution curve of x=0 section at pt=0.061 MPa

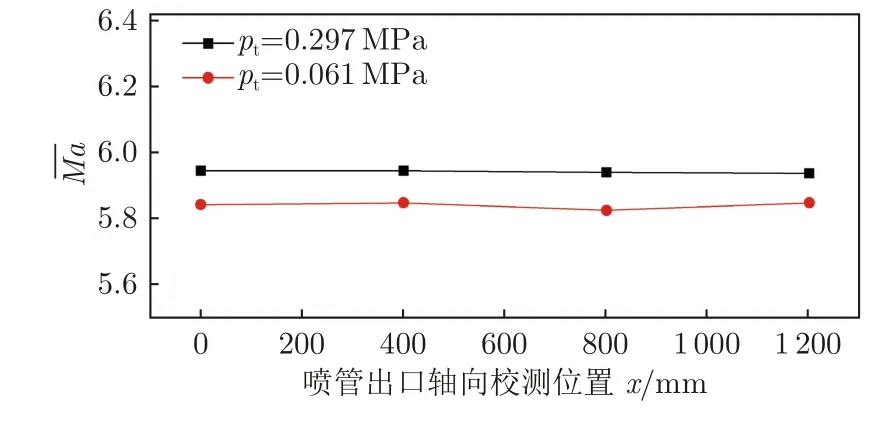

另外,从图11与表2可以看出,喷管出口不同轴向截面上的均匀区平均马赫数及喷管出口截面流场均匀区直径均随前室总压不断降低而减小,这也从侧面表明:在总压降低和雷诺数减小的情况下,喷管内边界层发展的影响在逐渐增大。

图11 试验段均匀区轴向截面平均马赫数分布Fig.11 Average Ma distribution of axial section in test uniform area

在完成Ma=6喷管校测工作后,其余3副喷管(Ma=5、7、8)也进行了详细的流场校测与标模试验。通过调试,风洞在各个喷管下运行正常,流场均匀、品质优良。相关数据本文未一一列出。能力提升改造后风洞扩展的单位雷诺数和飞行模拟高度范围如图12阴影部分所示。

图12 能力提升改造后雷诺数与飞行模拟高度的扩展范围Fig.12 The expanded Reynolds number and flight altitude after the capability improved

5 结 论

1)通过对1.2 m高超声速风洞进行设备改造及能力扩展,实现风洞压力真空模式运行。系统调试结果表明:各分系统工作正常且均达到性能指标要求,风洞前室总压、总温、稳定时间等参数控制均满足风洞试验要求。

2)流场校测结果表明:风洞模拟高度显著提高,喷管出口流场均匀区内马赫数分布均匀,均匀区内最大马赫数相对偏差及马赫数均方根偏差均达到GJB 4 399-2002的相关要求。由于喷管内边界层发展的影响,喷管出口不同轴向截面上的均匀区平均马赫数随前室总压降低呈减小趋势,喷管出口截面流场均匀区范围随总压降低也不断缩小。

3)经压力真空运行模式改造后,1.2 m高超声速风洞实现了飞行高度40 km以上的高空低雷诺数高超声速流场模拟能力,极大扩展了大型高超声速风洞地面试验范围,可以为新型航空航天飞行器研制以及高超声速低雷诺数复杂气动问题研究等提供重要的试验平台。