连续式跨声速风洞轴流压缩机气动设计与低噪声设计

龙炳祥,刘宗政,陈振华,陈吉明,雷鹏飞

中国空气动力研究与发展中心 设备设计与测试技术研究所,绵阳 621000

0 引 言

空气动力学是航空航天飞行器研制、发展的基础支撑学科。风洞是开展空气动力学试验研究的基础设施,风洞试验能力是衡量一个国家航空航天事业发展水平的核心标志之一。风洞试验模拟能力越强,风洞试验数据越准确,对先进航空航天飞行器自主研发的支撑作用就越大。20世纪50年代,欧美国家先后建成了功能齐全、领先世界的风洞群,这些风洞为欧美先进航空航天飞行器研制奠定了坚实的空气动力试验基础。

连续式跨声速风洞建设是风洞建设的核心内容之一。此类风洞的设计、建设属于复杂系统工程,各系统设计建设难度大,面临诸多挑战。驱动风洞回路气流克服阻力形成目标流场的轴流压缩机设计是连续式跨声速风洞设计的核心挑战。轴流压缩机气动性能和气动声学性能对风洞运行工况范围、风洞试验段流场品质、风洞运行经济性和安全性有直接、重要的影响,轴流压缩机气动设计和气动声学设计是连续式跨声速风洞设计、建设需要首先关注和重点解决的技术难题。

具备先进地面空气动力试验模拟能力的连续式跨声速风洞有工况运行范围宽、流场品质高、运行经济稳定等典型特征。先进连续式跨声速风洞的基本特征要求驱动风洞回路气流的轴流压缩机能够在宽工况范围高效、稳定、安静地运行。高效意味着压缩机组等熵效率(或多变效率)高,稳定表示压缩机组在全工况范围有合适的喘振/失速裕度,安静则要求压缩机进出口气动噪声小。

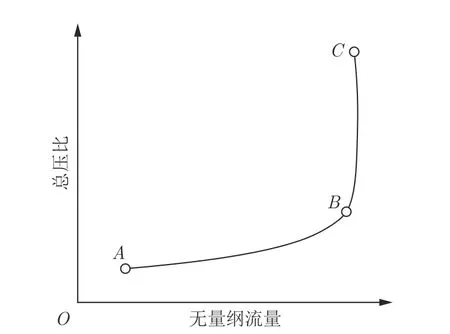

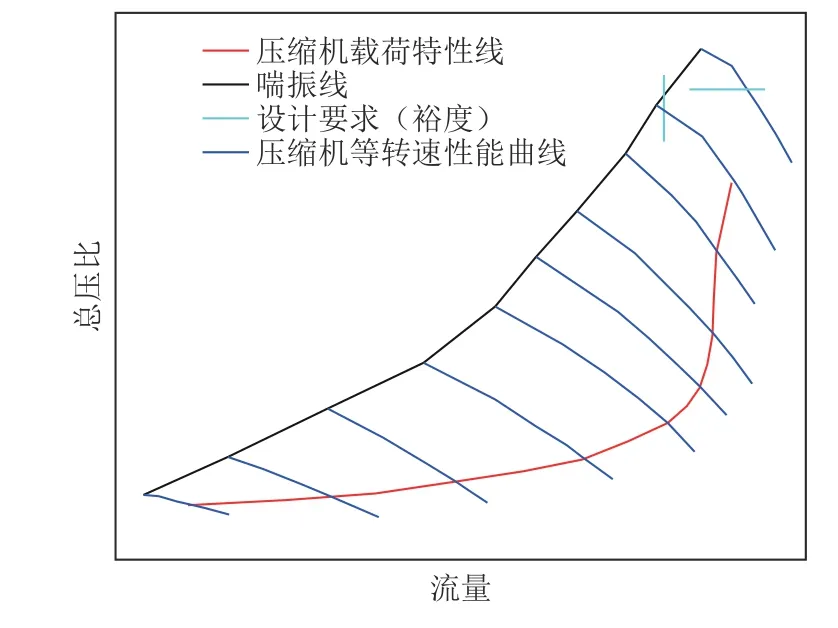

压缩机载荷特性是压缩机设计输入之一。连续式跨声速风洞轴流压缩机典型的工作特性如图1所示。亚声速区间内,风洞回路阻力损失主要来源于摩擦损失,风洞回路质量流量随着马赫数增大而增大,压缩机工况呈现出宽流量、窄总压比的特征(图1中AB段)。超声速区间内,风洞回路阻力损失主要来源于激波损失,风洞试验段质量流量随试验马赫数增大而减小,压缩机工况呈现出窄流量、宽总压变化的特征(图1中BC段)。

图1 连续式跨声速风洞压缩机典型工作特性曲线Fig.1 Operating curve of continuous transonic wind-tunnel

常规跨声速飞行器飞行马赫数在0.9附近(图1中B点),因此,常选取Ma=0.9工况点作为连续式跨声速风洞设计点。由轴流压缩机气动性能基本特征可知,压缩机组的最易失稳工况为图1中的A、C工况。为确保压缩机系统稳定运行,考虑风洞载荷计算不确定性、风洞试验载荷多变性以及压缩机设计的不确定性,轴流压缩机设计时A工况和C工况至少需要预留10%的失稳裕度。由于B工况处于载荷特性线的拐点位置,若不慎重设计压缩机气动方案,B工况极易落在压缩机堵塞工况区,进而造成压缩机组效率下降、气动噪声增大及疲劳寿命降低等问题。

试验段流场品质是影响风洞试验准确性、试验效率等的核心因素。轴流压缩机进出口气动噪声是影响风洞试验段流场品质的关键。控制压缩机进出口噪声水平有助于提升风洞试验段流场品质。基于传统声学里衬的被动降噪手段是抑制轴流压缩机进出口气动噪声的有效方法之一。基于传统设计的轴流压气机噪声声压级最高可达155 dB,而先进风洞试验段流场品质要求压缩机进出口噪声声压级低于140 dB。单纯依靠声学里衬实现15 dB的降噪量极具挑战,因此,连续式跨声速风洞轴流压缩机需采用气动-声学融合设计方法,即考虑机组气动性能的同时协同考虑设计参数对压缩机气动噪声的影响,进而从噪声源控制压缩机气动噪声。

载荷特性和风洞试验段流场品质的高要求给连续式跨声速风洞轴流压缩机设计带来挑战。尽管轴流压缩机设计本身是一个传统课题,但是公开文献中针对其开展的设计分析较少。本文从宽工况连续式跨声速风洞轴流压缩机气动设计与气动-声学融合设计两方面重点阐述连续式跨声速风洞轴流压缩机设计基本思想,着重阐述先进连续式跨声速风洞轴流压缩机调节方式及基本参数的选取原则和气动-声学融合设计基本思路,并给出了必要的设计结果和试验测试结果。

1 风洞压缩机气动设计

合理选择压缩机的变几何调节方式(动叶调节、静叶调节)以及基本设计参数是使轴流压缩机高效、稳定地满足连续式跨声速风洞全工况运行需求的两个重要途径。

1.1 动、静叶调节方式选择

变几何设计是流动控制的有效手段。在轴流压缩机流动控制领域,采用变动叶安装角技术(简称动叶调节技术)或变进口导叶、静叶安装角技术(简称静叶调节技术)均可有效拓宽压缩机高效稳定运行的范围。美国阿诺德工程中心的16 ft(英尺)连续式跨声速风洞(AEDC 16T)、欧洲跨声速低温风洞(ETW)、NASA跨声速风洞设施(NTF)和英国的8 ft高速风洞(HSWT)等的压缩机均采用静叶调节技术。动叶调节技术在煤矿、化工行业的大型通风机以及涡桨发动机桨叶安装角调节领域已成功应用,但在风洞轴流压缩机中应用较少,德国RAE风洞轴流压缩机采用了该技术。

动、静叶调节技术在轴流旋转机械中已有广泛应用,但量化评估两种调节方式优劣的方法较少。本文过建立分析模型,从气动设计角度量化评估两种调节方式的优劣,为连续式跨声速风洞压缩机动、静叶调节方式的选择提供参考。

1.1.1 分析模型

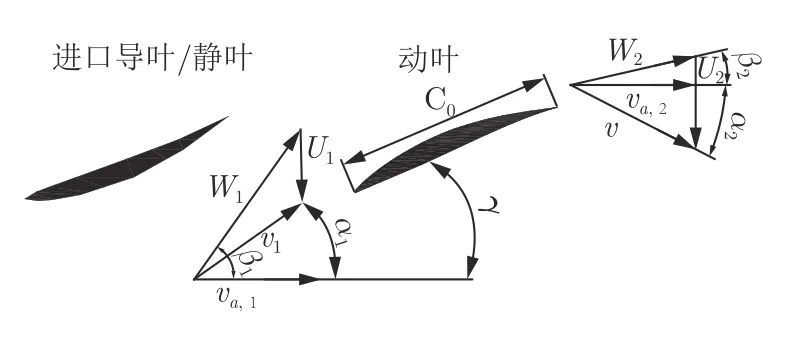

调节压缩机进口导叶、静叶与动叶安装角,拓宽压缩机高效、稳定运行工况范围,主要通过改变压缩机级间匹配实现。典型的以做功系数()和流量系数()表示的轴流压缩机等转速性能曲线如图2所示。

图2 压缩机等转速性能曲线Fig.2 Constant rotational performance curve

做功系数反映压缩机做功能力大小,流量系数间接反映气流角。图2中点A、B、C分别表示压缩机最佳进气角、负进气角与正进气角工况。压缩机转速保持不变,通过调节压缩机进口导叶、静叶或(和)动叶安装角改变气流角,实现不同的级间匹配策略,可有效拓宽压缩机工况范围。

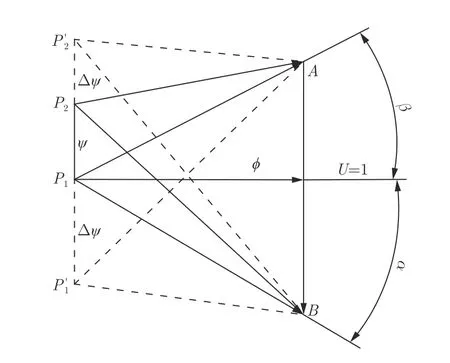

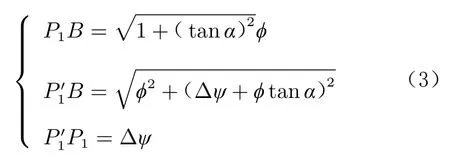

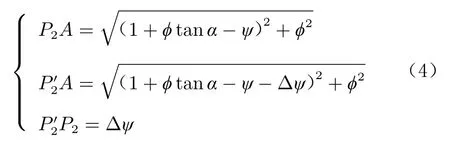

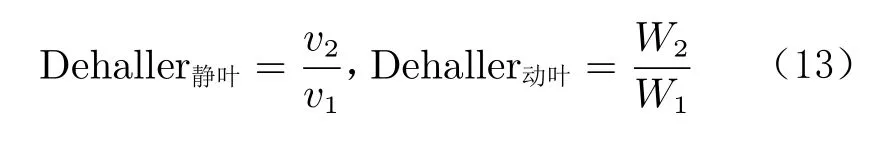

采用速度三角形分析法对动、静叶调节有效性进行分析,分析时假设调节过程中气体物性、叶栅进出口气流轴向速度和进出口径向位置无变化。压缩机做功系数()与流量系数()的定义如式(1)所示。叶栅几何参数与速度三角形的定义如图3所示,图中W表示相对速度,为动叶安装角,相对气流角。

图3 叶栅与速度三角形Fig.3 Cascade and velocity triangle

式中:表 示进口绝对速度,m/s;表示出口绝对速度,m/s;v表 示进出口轴向速度,m/s;表示圆周速度,m/s;和分别表示进出口绝对气流角,(°);文中若无特别说明,下标1和2分别表示进口和出口。

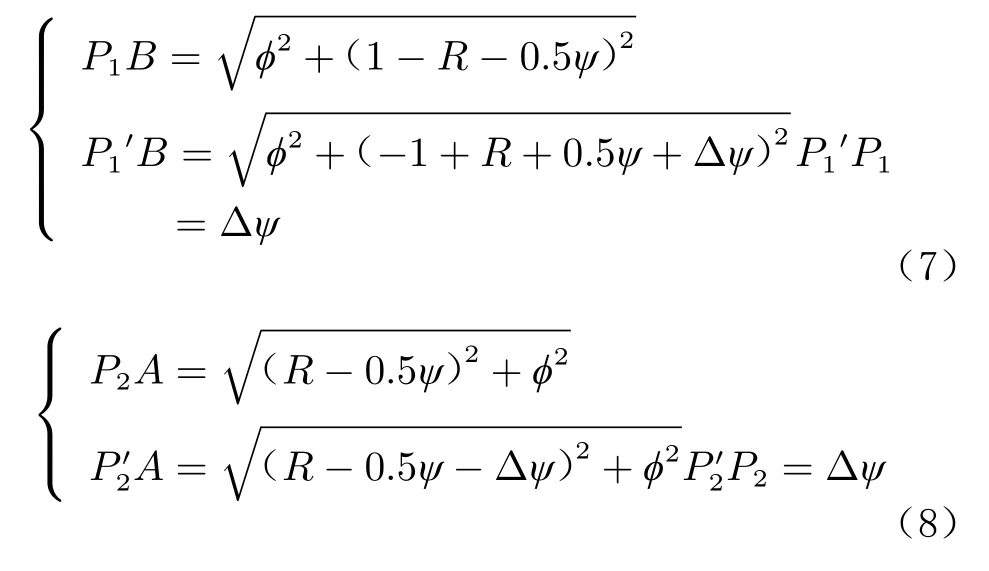

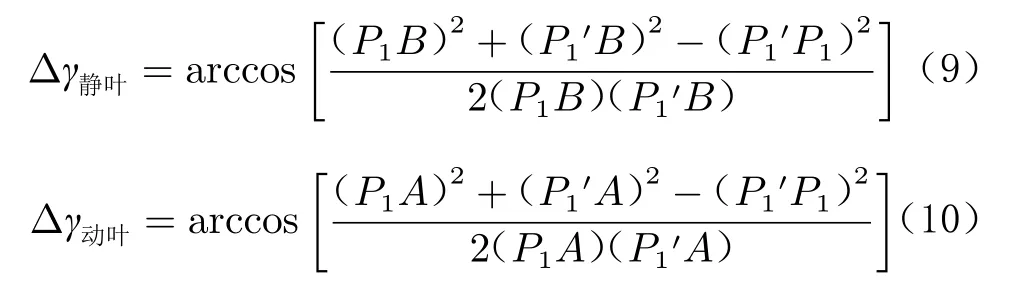

定义调节有效性()以便量化评估动叶调节与静叶调节技术的优劣。调节有效性是指单位做功系数调节量对应的动叶或进口导叶、静叶安装角调节量,反映了采用动叶调节技术、静叶调节技术改变单位做功系数的难易程度。调节有效性的计算表达式为:

式中: Δ表示安装角调节量,(°)。

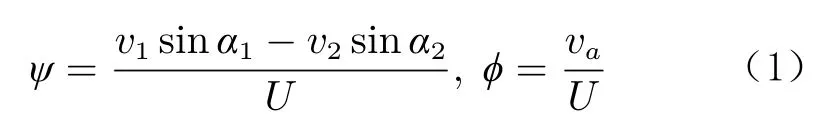

图4 速度三角形Fig.4 Velocity triangle

轴流压缩机设计通常保证进出口轴向速度相近,因此上面两个计算公式中不考虑叶栅进出口轴向速度变化对调节有效性的影响。为了尽可能将分析结果全部用压缩机的设计参数表示,需要消去。由反动度R(气流经过压缩机转子获得的静焓升与其经过压缩机静子获得的静焓升之比)的定义以及速度三角形关系,可用下面的关系式消去:

根据式(5)可得:

将式(6)代入式(3)和(4)可得:

根据三角形余弦定理可以得到,做功系数变化时需要调节的静叶安装角度和动叶安装角度:

根据式(2)和式(7)~(10)可将动叶调节与静叶调节技术的调节有效性解析表达出来。

1.1.2 小结

动、静叶调节技术的调节有效性与流量系数、做功系数、反动度密切相关。在低反动度、小做功系数条件下,动叶调节在大流量系数工况下比其在小流量系数工况下具有更高的优势;而在高反动度、大做功系数条件下,动叶调节在小流量系数工况下比其在大流量系数工况下更具优势。在低反动度、小做功系数条件下,静叶调节在小流量系数工况比其在大流量系数工况具有更高的优势;而在高反动度、大做功系数条件下,静叶调节在大流量系数工况比其在小流量系数工况更具优势。反动度0.5是动、静叶调节有效性优劣发生根本转变的临界点。当反动度小于0.5时,从气动设计考虑,轴流压缩机应优先采用静叶调节;当反动度大于0.5时,轴流压缩机应优先采用动叶调节技术。

连续式跨声速风洞轴流压缩机的设计是多学科协同设计,实际设计中选取何种调节方式还需综合考虑结构的可实现性、稳定性、安全性等因素。

1.2 设计参数选取

轴流压缩机气动设计流程包括轴流压缩机一维设计、二维设计、三维造型设计和压缩机优化设计。一维设计的主要目的是确定轴流压缩机的子午流道参数以及各级叶片加工量、叶片环量、叶片数、弦长和稠度等参数。二维设计主要通过求解完全径向平衡方程完成轴流压缩机S2流面的计算。通过二维设计可以初步确定轴流压缩机叶片展向各个位置进出口气流角、安装角等参数。在一维和二维设计的基础上,可完成压缩机叶片造型设计,即压缩机的三维设计。最后,通过三维CFD数值计算方法和(或)试验测试结果验证压缩机气动性能是否满足用户设计要求。若不满足,则对压缩机进行优化设计,确保所设计压缩机最终能够达到设计指标。设计流程如图5所示。

图5 轴流压缩机气动设计流程Fig.5 Axial-flow compressor design process

一维设计是轴流压缩机设计的基础,决定了设计方案可达到的最优气动性能,完成合理的一维设计意味着基本完成了整个设计工作量的60%~70%。选择合适的设计点、做功系数、流量系数、子午流道,叶型基本参数是开展基于轴流压缩机基本理论、热力学理论和经验公式(损失、进气角、落后角等)的一维设计的前提,也是决定一维设计方案优劣的关键要素。

1.2.1 设计点选取

开展具有宽工况运行特征的轴流压缩机设计首先需要确定轴流压缩机气动设计点。设计点的选取决定了设计方案可实现的最优气动性能,决定了设计满足连续式跨声速风洞运行需求的轴流压缩机气动方案的难易程度。

连续式跨声速风洞高性能轴流压缩机设计要求压缩机在风洞设计点(图1中B点)具有较高热效率。根据轴流压缩机气动性能基本特性可知,全工况范围内,喘振裕度最低的工况点一定出现在最低马赫数工况点和最高马赫数工况点(图1中A点和C点)。对于运行马赫数范围为0.2~1.6的连续式跨声速风洞,粗糙地将其压缩机的气动设计点选择在B点(对应Ma=0.9工况点)或者C点(对应Ma=1.6工况点)将无法获得满意方案。

1)方案一 :Ma=0.9设计点

若选取Ma0.9工况点作为设计点,压缩机动叶进气角随着压缩机运行工况点逐渐远离设计点而逐渐增大,在Ma=1.6和Ma=0.2时达到最大正进气角,意味着压缩机在工况点A和工况点C运行时,压缩机机组的喘振裕度小。为此需要将压缩机的静叶安装角度调小,使压缩机在风洞运行工况两端运转时的进气角尽可能朝合理的负进气角移动。

选取Ma=0.9工况作为设计点开展设计获得的设计方案表明:压缩机在Ma=0.2~0.3、Ma=1.3~1.4和Ma=1.5~1.6工况运行时,静叶安装角需要分别调小6.9°、5.7°和12°才可获得满意的气动性能。

2)方案二: Ma=1.6设计点

若将设计点选择在Ma=1.6对应的工况,如果不调节静叶,压缩机在低马赫数工况区等熵效率低,因此需要将静叶安装角调大。但受限于静叶的可用调节范围以及压缩机转速,低马赫数工况区(尤其是风洞运行工况点)的效率可能无法达到令人满意的结果。将设计点选取为Ma=1.6而获得的设计方案,风洞设计点等熵效率比方案一低5%,且为满足全工况范围运行,需要采用静叶调节技术。

3)设计点准则

优化设计是开展设计点选择的合适途径,但耗时较长。基于速度三角形分析模型,可快速筛选合理的压缩机设计点。设计点选取的原则是Ma=1.6工况对应等转速线上的失稳工况点进气角的绝对值不小于Ma=0.9工况点对应进气角的绝对值。

基于叶轮机械基本理论和图3所示的速度三角形,假定进口无预旋,可得式(11):

式中:C表示等压比热容;表示压缩机组热效率;T表示总温,K;p表示总压比;v、v分别表示绝对速度轴向和周向分量,m/s。

基于图1所示连续式跨声速风洞压缩机载荷特性,假定BC线上的流量保持不变,并将设计点流量系数取0.6。其余输入的计算参数如表1所示。

表1 计算输入参数表Table 1 Design inputs

基于设计点选取原则,将表1中的计算参数代入式(11)中,得到设计点压比约为1.39。连续式跨声速风洞回路损失计算结果表明:压比1.39对应的工况点为Ma=1.4工况点。综上,设计Ma=0.2~1.6运行范围的连续式跨声速风洞压缩机时,宜将设计点选择在Ma=1.4工况点附近。图6展示了某风洞轴流压缩机气动性能曲线(设计点选取为Ma=1.4),从图中可以看出,此风洞轴流压缩机在全工况范围内具有较优的综合性能。

图6 某风洞轴流压缩机气动性能曲线Fig.6 Performance map of wind-tunnel compressor

1.2.2 做功系数、流量系数

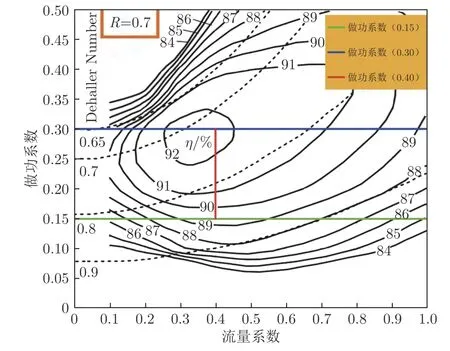

轴流压缩机级数和尺寸是开展压缩机设计需要首先确定的两项关键设计参数。轴流压缩机级数的多少取决于全工况范围内压缩机的总压比大小和做功系数。压缩机尺寸则决定了压缩机的流量系数。图7为反动度为0.7的轴流压缩机对应的Lewis图,该类图的相关介绍见文献[10],根据图7可对做功系数和流量系数进行合理选择。

图7 Lewis图(反动度0.7)Fig.7 Lewis chart(R=0.7)

1)做功系数

高载荷设计是轴流压缩机设计的趋势。基于公式(12),通过增加叶型弯角( Δv),提升压缩机周向线速度(U)是增大压缩机级载荷的有效途径。

考虑到逆压梯度下边界层易分离,压缩机叶型弯角无法随意增大,因此增大周向线速度是提升级载荷的重要途径。为避免激波诱导产生的高气动损失、应对压缩机系统面临的超低雷诺数运行工况问题并考虑长寿命设计要求,连续式跨声速风洞轴流压缩机仍宜采用常规轴流压缩机设计思路。鉴于常规轴流压缩机叶型的临界马赫数约为0.75,因此连续式跨声速风洞轴流压缩机最高周向线速度应小于250 m/s,轴流压缩机单级做功系数选择范围为0.15~0.30。

2)流量系数

图7中展示了不同工况点压缩机热效率和稳定裕度(Dehaller Number,哈勒数)的关系。常规轴流压缩机设计中,哈勒数小于等于0.72是轴流压缩机失稳的判定准则之一。哈勒数的定义如式(13)所示:

基于上述分析,压缩机全工况范围内的流量系数均应该大于0.4。从图7还可以看出,做功系数一定时,流量系数越大,压缩机效率越低。因此,为尽可能地提升压缩机热效率,压缩机流量系数不可太大。压缩机流量系数的选择还需综合考虑可用加工能力对最大轮毂直径的限制、交通运输对机组整体尺寸的限制,以及增大流量系数造成的压缩机一次性成本降低与增大流量系数带来运行成本增加之间的平衡。连续式跨声速风洞轴流压缩机流量系数宜选择在0.5~0.7范围内。为保证在全工况范围内压缩机流量系数大致处于上述范围,连续式跨声速风洞轴流压缩机设计点对应的流量系数宜选择为0.6左右。

1.2.3 子午流道

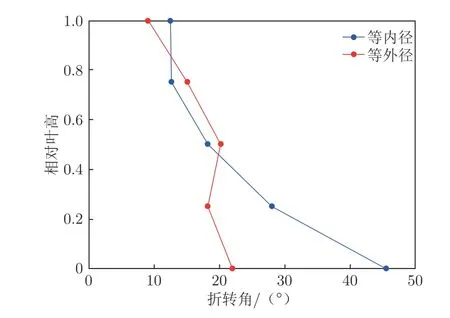

典型的轴流压缩机子午流道形式包括等外径子午流道、等内径子午流道和等中径子午流道。等内径设计配合采用重复级设计思路,使得碳纤维叶片制造只需采用一套模具即可,可以降低模具开发成本,从而降低压缩机组制造成本,并缩短叶型开发的时间。在通流能力相同的前提下,压缩机叶片的轮毂比较高,便于降低二次流损失,提升压缩机运行的经济性。一方面,等外径设计可充分利用叶尖的做功能力,另一方面,通过抬升轮毂可有效加速叶根附近气流,降低叶根失速的风险,提升压缩机的稳定裕度。等内径设计中,由于叶尖环切而损失的加功能力通常需要通过增大叶片的折转角来实现。

由于连续式跨声速风洞总压比不高(运行马赫数为1.6,总压比约为1.6),采用2~3级轴流压缩机即可满足连续式跨声速风洞运行需求。因此,连续式跨声速风洞轴流压缩机宜采用等外径设计思想。以下为设计方案的对比分析。

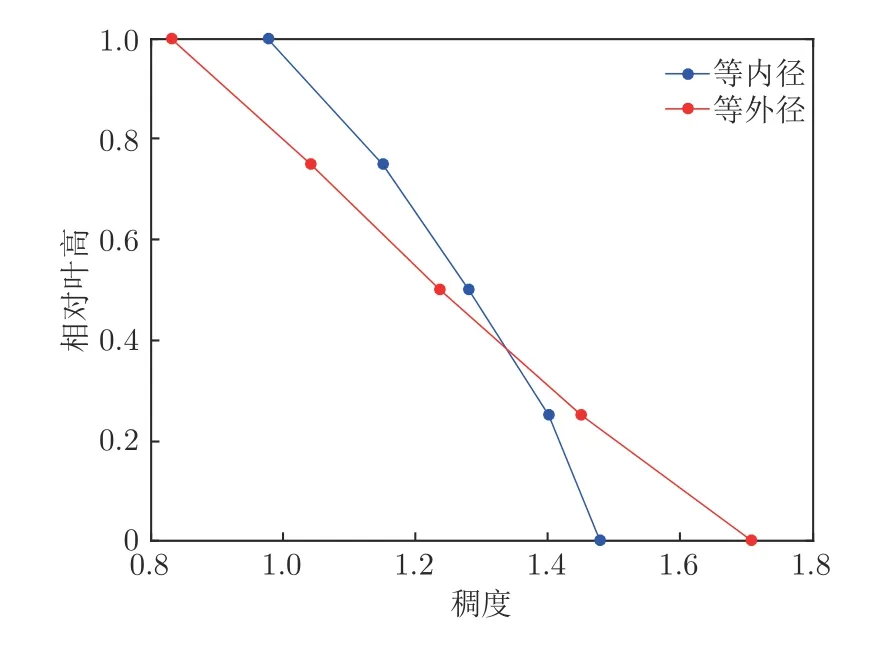

分别以等内径子午流道和等外径子午流道思路设计了某运行马赫数范围为0.2~1.6的连续式跨声速风洞轴流压缩机方案。采用等内径和等外径方案设计得到的轴流压缩机第一级转子的折转角如图8所示。从图8可以看出,采用等外径方案时,叶根和叶尖折转角大幅减小,可以有效拓宽压缩机稳定工况范围,同时降低压缩机转子的叶型损失和端壁损失。图9展示了转子稠度沿叶高的分布规律,从图中可以看出,等外径子午流道设计方案35%叶高以上转子的稠度小于等内径设计方案,35%叶高以下转子的稠度大于等内径设计方案。由此可进一步降低35%叶高以上的气动损失并有效增加叶根失稳的裕度。

图8 第一级转子折转角沿叶高分布Fig.8 Turning angle of the first rotor blade

图9 第一级转子稠度沿叶高分布Fig.9 Solidity of the first rotor blade

图10和图11分别展示了压缩机等熵效率提升(等外径减等内径)和喘振裕度分布规律,从图可以看出,采用等外径设计方案的压缩机喘振裕度分布更加合理,等熵效率更高,无需采用静叶调节即可在全工况范围内稳定运行。因此,运行范围为Ma=0.2~1.6的连续式跨声速风洞轴流压缩机采用等外径子午流道更为合适。

图10 压缩机等熵效率提升Fig.10 Adiabatic efficiency improvement of compressor

图11 喘振裕度分布Fig.11 Surge margin distribution

2 压缩机低噪声设计

2.1 基本原理

轴流压缩机气动噪声由单音噪声(Tonal noise)与宽频噪声(Broadband noise)组成。轴流压缩机内部转子与静子之间强烈的流动干涉是轴流压缩机单音噪声的主要诱因之一,对轴流压缩机宽频噪声也有直接的重要影响。增大转子与静子之间的轴向距离,可有效抑制轴流压缩机内部转子与静子之间的流动干涉。

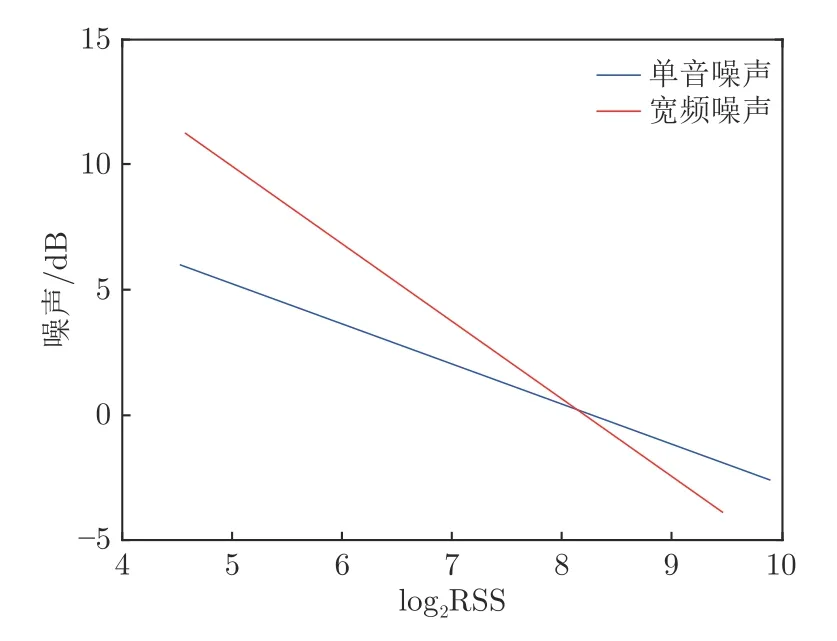

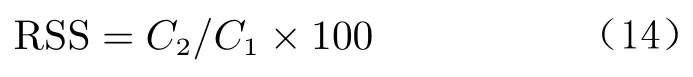

NASA 通过大量试验得出的轴流压缩机级间距因子(RSS,计算方式见式14)对单音噪声和宽频噪声声压级的影响如图12所示。若轴流压缩机进口流场不存在畸变,压缩机噪声随着级间距因子的增大呈逐渐减小的趋势,但是当级间距因子达到100时,噪声不再随着级间距因子的增大而降低。

图12 级间距因子对单音、宽频噪声的影响[13]Fig.12 The influence of RSS on tonal and broadband noise[13]

式中:C为轴向弦长,m;C为动、静叶排轴向间距(级间距),m;如图13所示。

图13 级间距Fig.13 Rotor-stator spacing

优化动静叶级间距因子RSS可有效降低轴流压缩机由动、静叶之间相互干涉产生的噪声。NASA的研究同样表明:利用动、静叶转静干涉关系,合理选择动叶叶片数和静叶叶片数能有效抑制压缩机叶片通过频率(BPF)及其倍频对应的单音噪声向压缩机上、下游的传播(声截断状态),进而降低压缩机噪声。声截断的初步判断条件如式(15)所示:

式中:B为动叶数;V为静叶数;m为动叶造成的空间畸变形态的周期数;n为静叶造成的空间畸变形态的周期数。

尽管气动噪声是连续式跨声速风洞轴流压缩机的核心指标之一,但不是唯一指标。开展连续式跨声速风洞轴流压缩机低噪声设计时需要综合考虑其他有关方面的影响:

1)级间距因子

增大级间距将增加压缩机系统转子的轴向尺寸,导致转子重量增加,从而增加压缩机制造成本,同时可能给压缩机转子的动力学设计带来困难。且增大间距因子将导致风洞整体尺寸增加,从而导致风洞占地面积、整体造价增加。因此,连续式跨声速风洞轴流压缩机级间距因子一般取值不超过100。

2)动、静叶数目

一般情况,轴流压缩机单音噪声中一阶BPF对应的能量最强。因此,连续式跨声速风洞压缩机低噪声设计中一般只要求m和n都等于1时,式(15)成立。

2.2 设计结果及试验测试方案

某运行马赫数范围为0.2~1.6的连续式跨声速风洞的压缩机为一台三级轴流压缩机。为有效控制压缩机气动噪声,压缩机级间距因子选择为100,压缩机动、静叶片数目分别为28和54。为有效验证低噪声设计效果,对该压缩机气动噪声进行了测试分析。

噪声测试中采用库里特(KULITE)脉动压力传感器和恩德福克(ENDEVCO)脉动压力传感器进行声学信号收集。库里特脉动压力传感器型号为CTL-190SM-±15D,恩德福克脉动压力传感器型号为8510C-15。数据信号采集系统采用NI PXI-1042Q数据信号采集系统。信号采样频率为50 kHz,单次采样点数为32 768,单次采样重复30次。受试验条件限制,此次试验仅在压缩机进出口各布置一个脉动压力传感器测试点。

2.3 结果分析

2.3.1 总声压级

表2和图14展示了Ma=0.2~1.6运行工况范围内(对应不同总压比和流量)某连续式跨声速风洞压缩机进、出口气动噪声声压级变化。

表2 模型机进出口噪声Table 2 Sound pressure level at compressor inlet and outlet

图14 压缩机进、出口声压级Fig.14 Sound pressure level at compressor inlet and outlet

从图14和表2可以看出,压缩机进、出口气动噪声声压级随试验段马赫数的增大而逐渐增大。压缩机进、出口气动噪声声压级最低值分别为129.186 dB和131.503 dB;压缩机进出、口气动噪声声压级最高分别为143.367 dB和152.481 dB。

2.3.2 频谱分析

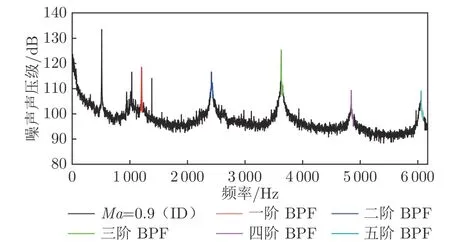

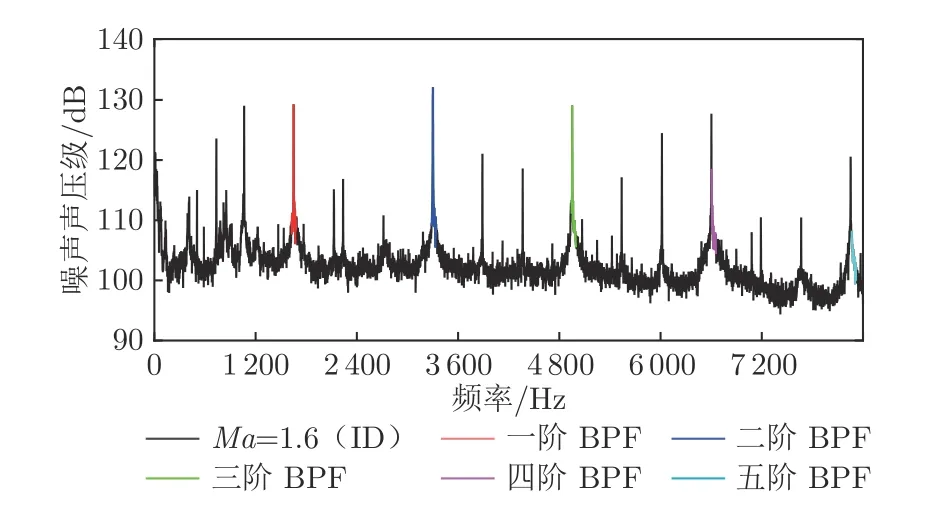

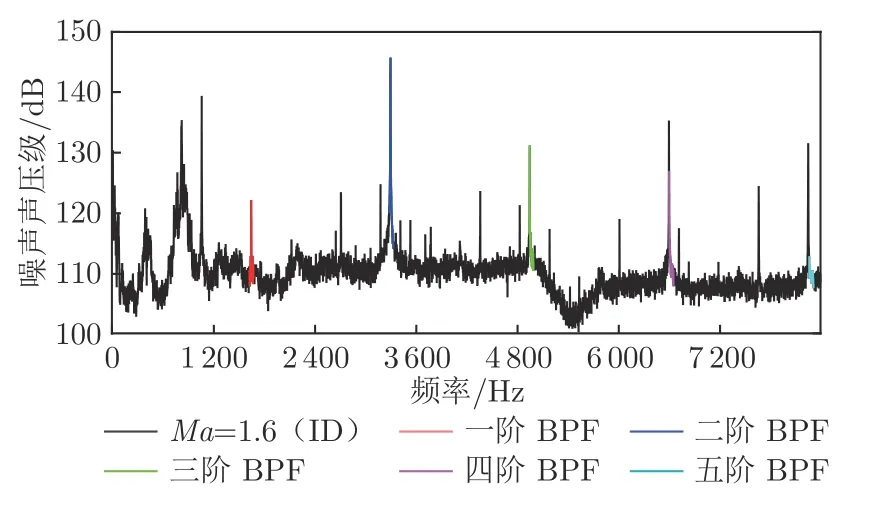

图15、16展示了Ma=0.9运行工况下压缩机进出口气动噪声的频谱特性。从图15可以看出,压缩机进口前五阶BPF对应的单音噪声中,压缩机进口的三阶BPF对应的单音噪声的能量最高。一阶和二阶BPF对应的单音噪声能量均小于三阶BPF对应的噪声能量。从图16可以看出,出口噪声中能量最高的单音噪声为二阶BPF对应的单音噪声。

图15 进口噪声频谱( Ma=0.9)Fig.15 Noise spectrum at compressor inlet (Ma=0.9)

图16 出口噪声频谱(Ma=0.9)Fig.16 Noise spectrum at compressor outlet (Ma=0.9)

从图15、16可以看出,在压缩机噪声频谱中存在一个占主导地位的单音噪声,其频率与BPF及其谐频均不对应,即“异常单音噪声”。进口噪声中的异常单音噪声对应的频率约为500 Hz,出口噪声中异常单音噪声对应的频率为1 400 Hz。从图15可以看出,压缩机进口存在频率为500 Hz的异常单音噪声以及与之对应的二阶、三阶谐频噪声。压缩机出口异常噪声亦存在与主频对应的二阶、三阶谐频异常单音噪声。据此,初步分析此异常单音噪声与压缩机转动部件相关。

图17、18展示了压缩机在Ma=1.6工况运行时压缩机进出口气动噪声的频谱特性,与Ma=0.9工况类似,除异常单音噪声外,压缩机主导单音噪声并非一阶BPF对应的单音噪声。

图17 进口噪声频谱(Ma=1.6)Fig.17 Noise spectrum at compressor inlet (Ma=1.6)

图18 出口噪声频谱(Ma=1.6)Fig.18 Noise spectrum at compressor outlet (Ma=1.6)

综上,合理地选择压缩机动、静叶片数比可有效抑制压缩机异常单音噪声。

3 结 论

1)从气动设计角度出发,高反动度轴流压缩机应尽可能采用动叶调节,而低反动度轴流压缩机则宜采用静叶调节。反动度0.5是动、静叶调节技术优劣的临界点。轴流压缩机工程研制是一个跨学科的系统工程问题,采用何种调节手段需综合考虑结构设计可靠与安全性、加工制造能力等方面的因素。

2)Ma=0.2~1.6范围连续式跨声速风洞轴流压缩机设计点应选择在Ma=1.4附近,压缩机各级的流量系数处于0.5~0.7之间,做功系数处于0.15~0.3之间较为合适;在设计点,流量系数和做功系数宜分别选取在0.6和0.25附近。

3)采用等外径子午流道设计思路可有效提升压缩机热效率,拓宽压缩机稳定运行的工况范围;最高运行马赫数不超过1.6的连续式跨声速风洞轴流压缩机气动设计宜采用等外径子午流道设计思路。

4)通过合理选择压缩机动静叶数目比实现声截断,可有效抑制压缩机气动噪声,截断效应对出口气动噪声的抑制作用更加明显。

5)本文基于传统轴流压缩机设计思想开展分析,未考虑成熟的CDA叶型技术以及广泛应用的优化设计思想,存在一定的局限。