基于多频交流场指纹法裂纹缺限信号的处理方法设计

周永杰,何晓明,马 俊,陈博行,甘芳吉

(1.青海师范大学 物理与电子信息工程学院,青海 西宁 810016;2.四川大学 机械工程学院,四川 成都 610065)

油气管道随着服役时间的增长,其内壁会出现各种各样的缺陷,比如均匀腐蚀、局部腐蚀、点蚀、裂纹等.这些缺陷,如果不加以及时检测和处理,将会引发管道泄漏爆炸等严重安全事故,因此对管道缺陷进行检测非常重要[1-5].场指纹技术(Field Signature Method,FSM)是一种广泛使用的管道缺陷无损检测技术(Non-destructive testing,NDT)[6,7],其本质是一种电位降技术(Potential Drop,PD),经过近30年的发展,目前已经具备了均匀腐蚀、局部腐蚀、点蚀等缺陷的检测能力[8-13].相对于一些传统的无损检测手段,比如超声波测厚(Ultrasonic Testing,UT)[14,15]、漏磁检测(Magnetic Flux Leakage detection,MFL)[16]、涡流检测(Eddy Current Testing,ECT)[17,18]等,FSM具有如下显著优点:测量温度范围广泛(-20℃~500℃);可长期在线监测管道缺陷;检测范围广且精度高;没有元器件暴露在高温、高压、腐蚀等恶劣环境中.

但FSM对裂纹缺陷的检测精度很低.裂纹缺陷是一种危险系数极高的缺陷,会导致金属管道破损或者整体断裂,进而引发严重的安全事故.为了提高FSM的裂纹缺陷检测精度,文章提出了一种多频交流场指纹技术(MACFSM),可以有效检测随机裂纹的深度.

1 直流场指纹技术原理

在被测管道外壁布置若干直流测量电极(见图1),同一轴线上的两个相邻测量电极构成一组测量电极对,测量电极对之间的金属管壁可以等效成一个电阻(见图2).当管道发生腐蚀时,管道的壁厚减小,也就是在测量电极矩阵确定的情况下,等效电阻的长(L)和宽(W)不会发生改变,只有等效电阻的厚度(T)会发生改变,等效电阻的电阻值会增加,则有:

(1)

图1 传统FSM技术原理图2 等效电阻

FSM在安装完成之后,将最初测得的电压值作为原始电压,安装时测得的壁厚作为原始壁厚.在FSM运行过程中,测得的电压与原始电压做比较,再利用原始壁厚值将电压的变化值计算转变成壁厚的变化值.每一对测量电压的变化情况可以用场指纹系数(Fingerprint Concept,FC)来衡量:

(2)

其中:Vi,j;i+1,j(t0),Vi,j;i+1,j(tx)是探针(i,j)和(i+1,j)在t0和tx时刻的电压;Vref(t0),Vref(tx)是标准电极对在t0和tx时刻的电压.

由公式(2)可知,在初始壁厚的时刻,被测管道没有发生腐蚀或者其他损伤,此时的FC=0;随着时间的推移,管道慢慢发生腐蚀或者冲蚀等,FC值将大于零.

根据FC值以及原始壁厚,可以推算出腐蚀的壁厚损失:

(3)

其中:WT表示壁厚,WT(t0)表示初始壁厚值,WT(tx)表示壁厚损失.

根据验证,公式(3)能够以较高的精度求解腐蚀缺陷的深度,但裂纹缺陷不会导致等效电阻的厚度发生变化,其对信号的作用机理在于对被测管道电流场分布的改变,因此公式(3)将不再适用于裂纹缺陷的深度求解.而传统的FSM检测裂纹的算法,是在公式(3)的基础上乘以4~5倍的修正系数,这种经验公式必然会引起很大的误差[1].

2 多频交流场指纹裂纹缺陷信号表征规律

为了提升FSM检测裂纹的精度,提出了一种多频交流场指纹技术.其特点在于将传统的直流激励,改成多频交流激励.根据趋肤效应可知,当施加交流激励时,被测管道的电流分布将集中分布在靠近金属管壁外表面的浅层里,即:

(4)

式中:δ是趋肤深度,f是激励电流频率,σ和μ为电导率和磁导率.

图3 裂纹缺陷模型

如图3所示,利用有限元仿真软件,在一块45#钢材料的等效金属平板的下表面,设置一个裂纹缺陷,同时在金属平板的上下两侧设置4组测量电极.经过计算得出4组电压值曲线(见图4),可以看出当频率增大时,裂纹使得上下表面电压值增加得更快,Vt和Vb的电压增长趋势远大于VRt和VRb.而且,此时下表面的电压值Vb要高于上表面电压值Vt,这与无裂纹时的情况(VRt>VRb)相反.

图5为f<10Hz时的电压曲线,该图说明了施加低频激励时的上下表面电压的变化情况.图中可看出,当平板的底部存在裂纹时,上下表面的电压值Vt和Vb并没有太显著的差异,Vb-Vt<0.1 μV.这与直流情形很接近,说明了在低频条件下,上下表面的电压值都能够反映缺陷的特征.

多频交流场指纹技术是根据缺陷处电压与参考电压的比值来检测缺陷,因此文中计算了相应频率对应的上下表面电压比值(见图6).由图6可知,Vb/VRb的值是一个逐渐上升的过程,只是在101.5Hz之前的增长不明显.然而,在无裂纹存在的上表面,Vt/VRt的值却是先减小而后增加的一个过程.

图4 仿真电压曲线图5 电压值与频率曲线图6 电压比值曲线

文章研究的是测量金属管道内部裂纹,因此将重点研究利用金属平板上表面探针测量下表面裂纹的情况,如图7所示.底部存在裂纹的金属平板的上表面电压比值VC/VR随着频率变化,有一个先减小后增加的过程.为了更加详细地分析比值曲线随频率变化关系,给出如图8所示的比值曲线.从图中可以看出频率在26Hz处达到最低点,VC/VR小于1.因此,可以将该比值曲线分为下降段1~25Hz和上升段26~100Hz,可以看出这两段曲线都包含一部分直线段,即存在线性区间段.根据磁导率的规律可知,频率越高,磁导率的值越容易发生变化,在多频交流电位法的测量过程中会带来较大误差[15].所以,本文重点讨论和分析1~25Hz这一频段内的线性区间,其中线性段为5~15Hz.

为了说明不同深度裂纹在5~15Hz都存在线性,对不同深度裂纹仿真.图9为5~15Hz范围内,4种不同深度底部裂纹的VC/VR-f的散点图.经过线性拟合确定,底部存在裂纹时,比值VC/VR在5~15Hz之间与频率f有式(5)的关系.

(5)

式中:k为斜率,C为常数,k与C值均由裂纹的深度d决定,不同深度裂纹在5~15Hz频率段线性拟合后得到的值见表1.

图7 仿真模型

图8 VC/VR-f曲线(d=4mm)图9 VC/VR-f散点图(d=2,4,6,8mm)

表1 拟合直线的斜率k与确定系数R2

3 多频交流场指纹裂纹缺陷信号表征规律

金属平板底部裂纹深度与线性区间段的比值曲线斜率存在关系,可以根据0.5~9.5mm间隔0.5mm的数据进行拟合,得到一个最能描述深度d和斜率k的关系式.为了能够更方便地找到d和k的关系,引入K值,其定义如下.

K=-1000k.

(6)

根据式(6)求出K值,并画出如图10所示的d-K散点图.

采用自定义的对数函数进行拟合,具体的自定义形式有以下两种:

d=α1lnK+α2,

(7)

d=α1ln(α2K+α3)+α4.

(8)

拟合结果表明式(8)的拟合误差优于式(7),拟合系数α1=4.3、α2=1、α3=5.6、α4=-7.41时,确定系数R2=0.9997.由此可将式(8)确定为:

d=4.3ln(K+5.6)-7.41

(9)

按式(9)绘制的拟合曲线与原始数据点对比见图11,从图中可以看出拟合效果良好,该拟合公式可以用于底部裂纹深度计算.

图10 d-K散点图图11 d-K仿真数据及拟合曲线

4 实验验证

本实验中采用美国斯坦福公司生产的高精度微弱信号检测仪SR850.该仪器采用数字锁相原理,有很高的抗噪声能力.SR850的测量频率范围为1mHz~102.4KHz,输入端共模抑制比100dB,电压测量灵敏度0.1nV,增益精度和稳定度±0.2%.SR850还能够与上位机完成RS232通信,实现在线控制与测量.图12为实验平台框图,图13为实验平台.

图12 实验平台框图图13 实验平台

图14为底部裂纹加工的位置及电极点分布示意图,图中可看出测量极点间距为20mm.为了能够让电流均匀分布于裂纹区域,电流极点的位置远离裂纹和参考电压.电流极点和测量极点都位于中轴线上,且裂纹位于测量电极的中间位置.由于线切割加工裂纹是贯穿型的,裂纹的长度与平板的宽度相同.

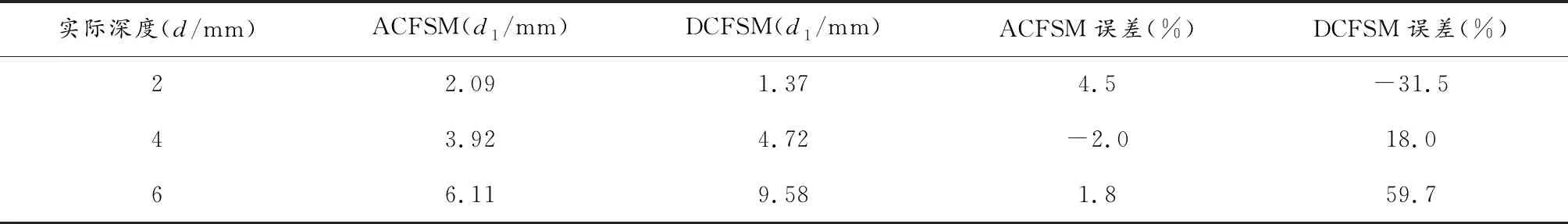

利用线切割加工3个不同深度的裂纹,3个裂纹Ci(i=1,2,3)的深度依次为2mm、4mm、6mm.激励电流设置为2A,以1Hz为频率间隔,测量每个裂纹上表面5~15Hz的电压值,每个裂纹的测得电压记为VCi(i=1,2,3,4,5),参考电压记为VR.每个电极对间电压测量结果均为100次测量的平均值.同时为了验证电压比值曲线的变化规律,实验中还测量了平板中4mm裂纹从1Hz到1KHz,间隔1Hz的电压比值变化曲线.测量得到平板中4mm裂纹的比值随频率变化曲线如图15,从图中能够看出,VC/VR的值先减小后增大,而且在低频段(f 图14 底部裂纹加工位置图15 裂纹比值随频率变化曲线 经过对3个裂纹所对应的电压值及相关参考电压值VR的测量,得到如表2的电压值. 表2 5-15Hz电压测量值 根据电压值可以求出VCi/VR的值,利用Matlab对表中的比值进行线性拟合可以得到斜率值.根据式(9)将斜率值转化成K值,则有: KC1=3.5,KC2=8.34,KC3=17.58. 将上述值带入拟合公式(9)即可得出底部裂纹的测量结果为(见表3): d1=2.09,d2=3.92,d3=6.11, 而如果利用经验修正公式,则计算结果为: d1=1.37,d2=4.72,d3=9.58. 表3 DCFSM与ACFSM测量结果 文中提出了一种多频交流场指纹求解裂纹深度的方法,分析了低频段激励时的信号表征情况,进而选取了低频线性频率段内被测电压与参考电压比值曲线的斜率值,拟合得出了裂纹深度与斜率值关系.经过实验验证,该种方法相对于传统的经验公式,大幅度提高了FSM的裂纹深度检测精度.

5 结论