硫回收尾气及含氨酸性气处理工艺研究

戴炳慧

(南京博纳能源环保科技有限公司,江苏南京 210048)

石油化工及煤化工生产过程中会产生大量含硫化氢的气体。对于这部分气体通常采用克劳斯硫回收工艺将硫化氢转化为单质硫加以回收。但常规的克劳斯硫回收工艺排放的尾气中含有少量的硫化氢,液硫以及各种含硫化合物等,不能直接排放,因此需要尾气处理装置进行进一步净化处理。

以下是为某公司的硫回收尾气及含氨酸性气提出的处理工艺。

1 物料分析

1.1 含氨酸性气

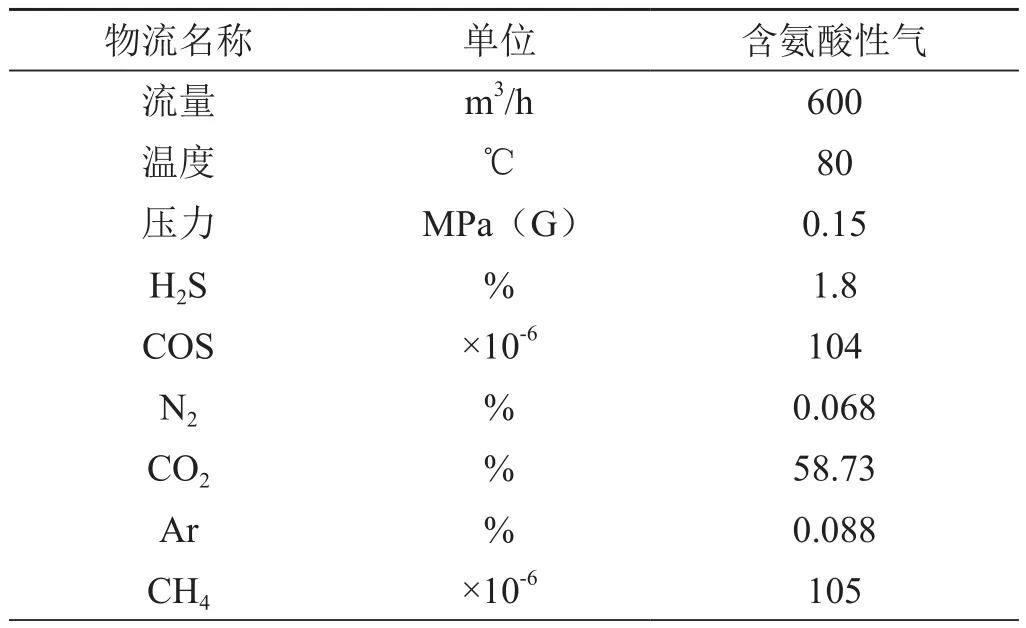

目前国内含氨酸性气的来源是排放至氨火炬的废气,主要来自煤化工装置,一般来源于变换工段的变换气,变压吸附工段的尾气及合成氨装置的尾气等;这些气体的共同点是含氨气,另外还夹杂着一些酸性气如硫化氢、一氧化碳、羰基硫等;下面是某公司煤化工装置的变换气,成分特性见表1。

表1 某公司煤化工装置的变换气成分特性表

续表

NH3在氧含量充足的情况下会直接氧化成氮氧化物,对焚烧尾气处理要求很高;硫化物会氧化生成二氧化硫及三氧化硫,温度过低会形成露点腐蚀;采用ASPEN软件算出此变%换气热值约为4 053kJ/m3。

1.2 硫回收尾气

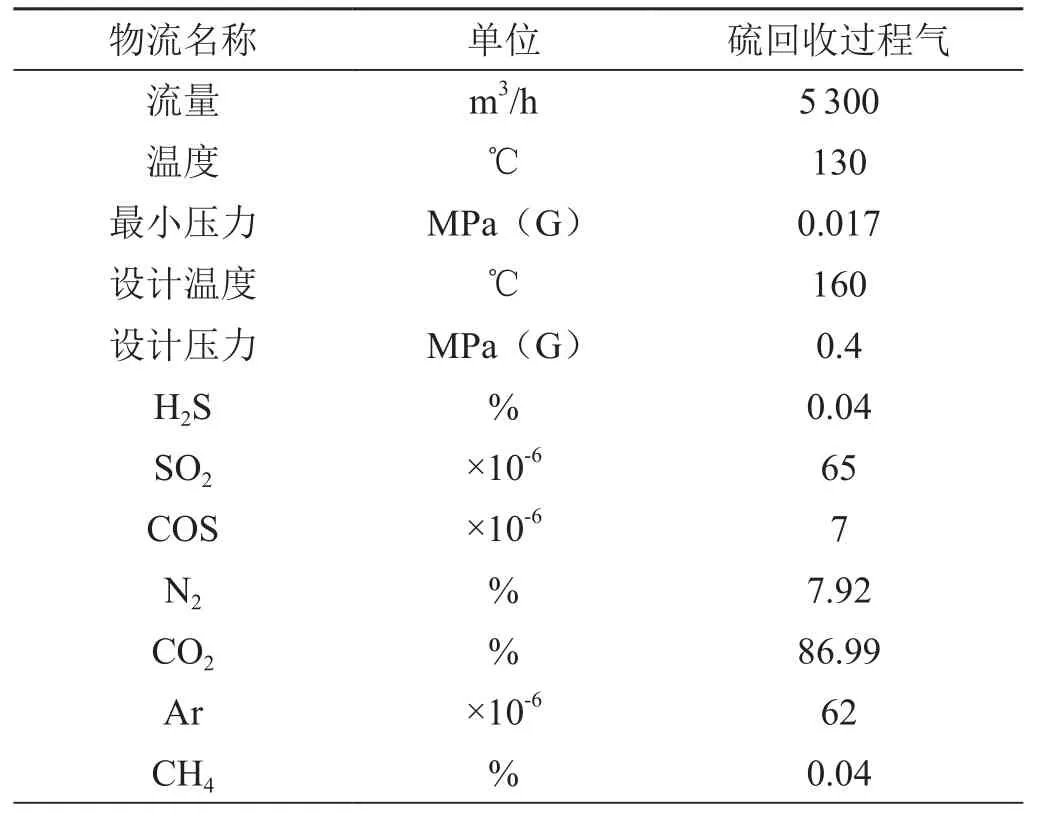

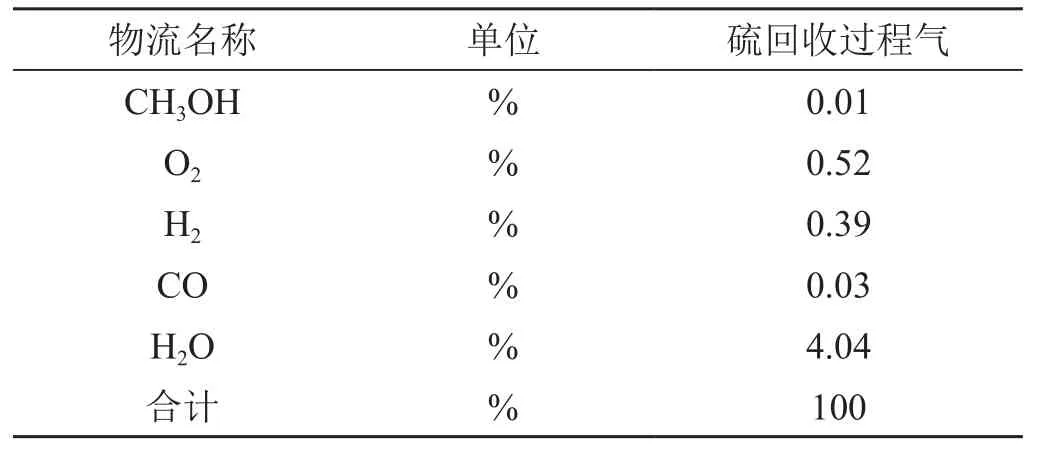

硫回收过程气的来源主要是克劳斯硫回收排放的尾气,尾气中含少量的硫化物及少量的可燃气体成分;以下是某公司煤化工装置的硫回收过程气,成分特性见表2。

表2 某公司煤化工装置的硫回收过程气成分特性表

续表

采用ASPEN软件算出此变换气热值约为1 554kJ/m3,热值过低,直接通过焚烧处理需要辅助燃料。

2 技术路线

2.1 分析及解决方案

通过对此装置中的废气成分的分析,想要通过焚烧的方式处理,存在以下的问题:

(1)富氧环境会使氨反应生成大量氮氧化物;完全欠氧环境会使得焚烧不完全,造成积碳。

(2)此装置中的硫回收尾气热值较低,自身热值不能维持焚烧温度,需要伴烧燃料。

(3)从节能降耗角度,如何降低助燃剂的用量。

(4)如何避免温度低带来的设备本体腐蚀的问题。

以上的问题,给出的解决方案如下:

焚烧炉采用两段,第一段采用欠氧燃烧,含氨酸性气进入焚烧,氨气大部分氧化为氮气,化学反应如下:

第二段补充空气,硫回收过程气及第一段出口未燃尽的组分进入第二段焚烧,补充充足氧气,充分燃烧。

将硫回收尾气进行预热,提高进焚烧炉的热量。

降低助剂的用量可以采用提高进焚烧的热量,另外尽可能回收焚烧后烟气的余热。

焚烧烟气中含有二氧化硫、三氧化硫等酸性气,可以通过提高炉体壁温,高出露点温度40℃以上。

2.2 工艺路线

该焚烧净化装置采用两段式焚烧炉,可高效处理硫回收尾气以及含氨酸性气;通过在第二焚烧炉后依次连接余热锅炉以及硫回收过程气预热装置、助燃气预热装置,可有效减少燃料气的消耗并且回收余热;助燃气预热装置后连接选择性催化还原脱硝装置和脱硫装置,可实现含氨酸性气和硫回收尾气有效脱硝脱硫;反应后的烟气进入蒸汽-烟气换热装置换热升温后再排放,可达到烟气消白的效果。

图1 两段式焚烧炉工艺路线图

2.3 工艺流程描述

酸性气、第一燃料气和第一助燃气进入第一焚烧炉进行欠氧燃烧,使得第一焚烧炉的温度达到1 300~1 400℃。第一焚烧炉内产生的高温烟气通过管道进入第二焚烧炉,硫回收尾气进入第二焚烧炉内,与来自第二燃料气和第二助燃气进行过氧燃烧,使得第二焚烧炉的升温至800~1 000℃。来自第二焚烧炉的烟气进入余热锅炉进行热量回收,产生饱和蒸汽。经余热锅炉冷却后的烟气进入废气预热装置加热硫回收过程气至400~600℃,预热后的硫回收过程气通入第二级焚烧炉。来自废气预热装置的烟气进入助燃气预热装置加热助燃空气,预热后的助燃气一部分经第一燃烧装置进入第一焚烧炉,另一部分经第二燃烧装置进入第二焚烧炉。来自助燃气预热装置的烟气被冷却至200~400℃,送入选择性催化还原脱硝装置进行脱硝,随后进入脱硫装置脱硫。脱硫后的湿烟气约80℃,再经过蒸汽-烟气换热装置增温至120~160℃后通过引风装置送入烟囱排向大气。

3 设备特点及选型

3.1 焚烧炉

焚烧炉采用钢制“卧式圆筒双段炉”炉体,一段绝热炉膛焚烧含氨尾气,炉温控制在1 300~1 400℃。二段绝热炉膛焚烧硫回收废气,炉温控制在950℃±50℃。焚烧炉尾部烟气水平出口接后工段的余热回收装置。炉膛的构造采用钢板筒体内衬耐火砖结构。炉壁设计温度350℃,在壳体外涂防腐油漆,且设置防雨罩。在一段焚烧炉前部,含氨废气及燃料气混合燃烧器,通过燃料气点火启炉后,待炉温启动到允许废气投入的温度后,喷入含氨废气,以保证焚烧炉内温度场平稳均匀。炉膛的结构尺寸充分考虑了单位体积的热容量,同时根据燃烧后的烟气流速及停留时间综合确定;流速选择的合理性是结合机械强度及长径比。考虑废气与空气的充分混合后的热氧化时间,一段焚烧炉炉内烟气停留时间≥1.1s,二段焚烧炉炉内烟气停留时间≥1.1s。炉膛本体上布置了运行操作所需的仪表接口及附件,其中有观火孔、检修人孔门、炉膛温度、负压等供安装监测及调节用仪表的接口等。

3.2 外防护装置

助燃空气及废气都是经过预热的,两级焚烧炉的外表面温度要求大于等于230℃以上,所以在焚烧炉燃烧器及炉体外部需设置防护罩,考虑到内衬性能的不确定性、外部环境温度的浮动及外壁材质的局限性,防护罩可以采用铝皮或者不锈钢材质,整个筒体可以达到全方位即360°全覆盖。防护罩与筒体之间留有100~200mm的间隙,内部不填充保温材料。在防护罩顶部及底部都设置通风口,根据设备的长短,在底部设置两到三个长条形的抽板,依靠顶部的高度差形成的自拔力来调整炉壁面的温度,既防止酸露点腐蚀,又可以控制高温带来钢体材料强度降低的风险。另外在防护罩两侧设置可方便打开的活页式视窗,便于巡检。

3.3 余热锅炉及汽包

余热锅炉采用自然水循环原理;顶部设置汽包,锅炉与汽包之间以上升下降管连接,由于上升管在余热锅炉的水侧吸热,一部分水发生相变变成了蒸汽,形成气液两相的状态;下降管是来自汽包中的水,是液相,水汽相的密度相对于液相而言比较低;两者之间的密度差就形成了推动力,使汽水混合物沿着上升管向上流动,进入汽包,汽包中的水经下降管流入余热锅炉中,从而形成水的自然循环流动。

余热锅炉采用管壳式结构,高温烟气通过管内输送,壳程内承载满容量的锅炉水;此型式可以成为烟管式也可以成为火管式。这种型式最大的问题是换热管壁的温度最好控制在酸露点温度以上,根据烟气中的硫含量及湿度的不同,产汽的压力可以进行相应的调整。

为避免高温烟气直接冲刷余热锅炉的前烟箱管板,在前管板表面浇筑耐高温的耐火保护层,并在每根烟管进口处安装了耐高温保护套管。常规的高温防护套管的材质为陶瓷刚玉,但是这种材质受碰撞就会损坏。此高温保护套管的材质采用0Cr25Ni20不锈钢,伸出的部分也需要用耐火材料覆盖。

汽包壳体上设置有安全阀接管、压力表接管、放空接管、就地液位计接管、远传液位计接管,加药口接管、给水接管、连续排污管,以及上升管和下降管接管。

汽包内部设有连排管,加药装置和给水分配管。下降管入口处设有防旋涡装置,为减少汽水循环阻力,汽水分离装置采用一次挡板和丝网结构,能保证饱和蒸汽出口含水率达到标准的要求,满足蒸汽品质的要求。

3.4 脱硝处理装置

脱硝装置采用选择性催化还原法(SCR)。采用氨水或者尿素作为原料经过蒸汽加热后变成气相,作为选择性催化还原的还原剂。SCR脱硝工艺是在一定的温度和催化剂的作用下,还原剂有选择地把烟气中的NOx还原为无毒无污染的N2和H2O,核算后,反应温度选取在300℃附近,可以达到较高的脱硝效率,同时保证较高的热能利用率及系统稳定性。

SCR工艺包括烟道系统、反应器系统和供氨系统,主要设备由整流器、稀释风机、催化剂等组成。

还原剂由管道带压输送至界区,与稀释风机引来的热风混合加热后通入整流器内,并进一步在反应器中完成脱硝反应。

3.5 脱硫装置

脱硫装置采用二段碱洗塔。脱硫工艺采用双碱法;采用氢氧化钠和氢氧化钙作为碱液原料,脱酸效果好,喷口及除雾器不易产生污垢堵塞;生成的硫酸钠盐与氢氧化钙在置换沉淀池中发生反应,将钠碱再生循环利用,同时生成固体硫酸钙、亚硫酸钙的沉淀。生成的沉淀可压滤后直接填埋,相比钠盐更易于处理。系统稳定运行后只需少量补充钠碱,运行成本低、可靠性高、脱硫效果好,适合小规模的烟气治理项目。

4 主要的工艺参数

表3 焚烧出口的控制指标

表4 工艺路线中主要的技术参数

5 结语

与现有技术相比,此装置至少具有以下有益效果:

1)此焚烧净化装置采用了两段式焚烧炉,对于含氨酸性气和硫回收尾气的焚毁去除率高;采用余热锅炉以及硫回收过程气预热装置、助燃气预热装置,有效减少了燃料气的消耗并且回收了余热。

2)硫回收尾气焚烧净化装置结构简单合理,安全可靠,硫回收尾气去除率高,无二次污染,具有良好的经济效益和环境效益。