成品油管道工艺设计方案研究

石美云

(国家管网集团华南公司,贵州贵阳 550005)

成品油是指市场工业生产与煤油行业运营中,具有可代替生物柴油、乙醇汽油的燃料物质,具体包括汽油类燃料与煤油类燃料等。目前,我国针对此种燃料大多采用长输管道进行运输,此种运输方式具有可输送量大、运输距离长、可输送成品油种类多等优势,但此种输送方式在实际应用中也存在工艺复杂的问题[1]。在建设成品油输送管道时,建设工程受到社会、经济、政治、市政、生态、环境、技术等多方面因素的影响,一旦在建设中其中一个环节出现问题,便会对运输效果与管道使用情况造成负面影响。通常情况下,设计一个完善的成品油运输管道,需要考虑管道的直径、材质、覆盖范围、中转泵的数量与不同中转泵在管道中的布设位置、输油扬程距离、不同输送线路对成品油在输送中的损耗量、输送末端与前端油罐的容量等诸多因素。因此,有必要加大对此方面建设的投入,进行管道工艺在设计与开发中的优化,以此种方式,降低管道工艺在输油中的损耗量[2]。但此项工作是一项复杂度较高的工作,工艺方案设计时涉及的因素较多,且不同影响因素之间存在某种制约性关系,这也为相关工作的实施产生了一定阻碍。目前,我国针对此方面的研究尚停留于理论与实践尝试阶段,未有技术单位或有关部门进行管道工艺深化设计的研究与投入,因此,本文将综合成品油输送的特点与需求,设计一个全新的管道工艺,以此种方式,为燃料运输行业创造更高的经济收益。

1 成品油管道工艺设计方案研究

1.1 管道运输目标函数建立与约束条件描述

为了实现对成品油管道工艺的全面优化,需要在开展相关研究前,建立管道运输目标函数,并根据函数的约束条件,对成品油的运输过程进行描述[3]。在此过程中应明确开展此项工作的主要目的,以降低管道工程与管道运输费用。将其运输中的总费用表示为F,可以认为F是计算期内管道建设、维护工作中所有支出项目与费用的总和。为了简化函数的计算过程,可将所有的支出按照基准现金率进行折算,并只考虑与管道工艺相关的费用项目,包括的具体费用项目包括管道运输线路、中转泵站、成品油储油罐、混合油分装处理等,对应目标函数的表达式如下:

式中:m表示为管道工艺输送成品油的管段长度;P′表示现金系数;A表示为基准现金率;i′表示泵站数量;y表示维修与建设支出费用;minF(x)表示目标函数的最小值。在掌握目标函数的表达式与优化方向后,对管道工艺中的约束条件进行描述[4]。其中管道强度可以作为此项工艺的首要约束条件,根据GB 10540—2008规定,管道中泵站的建设及其出口压力应当符合管道运输时的强度要求,强度要求表达式如下:

式中:σs表示为管道屈服强度,单位为MPa;di表示不同管段强度;xpj表示管道运输时的强度要求;xi表示约束条件之一。在完成上述约束条件的描述后,对管道中钢管稳定性进行分析,为了避免在运输成品油时,出现由于外部压力造成的管道屈曲,对管道外径与管道壁厚的比值进行了规定,即两者比值应小于或等于140.0。同时,考虑到所有的输油管道中的管路均为钢材,因此,要求在建设管道工程时,所有的钢管均是参照API标准制造的。为了避免在运输过程中涌出量的增加导致不同油品发生混合的情况,需要进行雷诺数的约束,并确保不同油品不发生混淆方面的问题。按照不同系数的有效约束条件,进行目标函数的约束,以此种方式,确保构建的目标函数满足需求。

1.2 管道最优分输流量与最佳管径取值范围计算

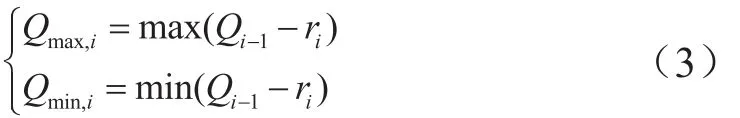

完成上述计算后,考虑到成品油输送管道存在单次输送所有油品、分输点多、输送计划多元化等特点,因此,在进行管道工艺设计时,需要考虑不同输送方式对于油品同步输送的要求,结合不同管道的输送能力,进行最优分输流量的计算。假设在管道中每个成品油分输点均采用集中输送的方式进行运输,在计算输送量时,需要明确所有分输站的输送流量衡量、不同管道之间的输油量可以存在变化,但变化值一定是在规定范围内的,管路允许的最高分输量应当小于最低工艺要求,每个相邻管段之间的成品油输送流速变化应<30.0%。根据上述分析,可以计算不同管道的最大流量与最小流量,计算公式如下:

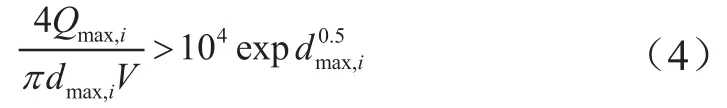

式中:Qmax,i表示在成品油输送的第i个管道上,所有约束条件支持下的最高分输流量;Qmax,i表示在成品油输送的第i个管道上,所有约束条件支持下的最低分输流量;ri表示为第i个管道上的成品油输送流量。完成对管道最优分输流量的计算后,进行管径最佳取值范围的划分。计算公式如下:

式中:d表示管径;V表示流速。按照上述计算公式,可以得出在最大管径取值,参照GB 10540—2008,得到最小管径。在管道工程建设时,参照上述条件与最优范围,进行管道工艺的设计,以此种方式,实现对成品油运输过程的优化。

1.3 基于循环输送的成品油管道运输最短路径设计

完成对管道工艺基础参数的设计后,将成品油的输送顺序按照最优循环输送周期进行设定,在此过程中考虑到输送顺序与混油量是在整体工艺与设计方案基本完善的基础上开发的。因此,需要结合已完成设计的输送路线,进行不同输送路线中不同站点或中转泵中新增储罐容量的优化。

在此基础上,计算从输油起点到输油终点之间权值最小的工艺方案,得到N条成品油输送方案,对不同方案在输送过程中需要经过的中转点、中转泵数量进行计算,得到最短路径。根据不同中转泵扬程损失量,计算每个输油管段中的最大损耗量与最小损耗量,确定不同管道可选的有效管径。制定一个循环输送的顺序与周期,计算两个不同泵站之间的候选点,引进一维检索法,对最优运输线路进行迭代预循环,得到一个在最优输油管径、外壁、设计压力下的输送线路,并利用循环算法,求解N中的最优值。完成对最优路径的设计后,对接本文设计的成品油管道工艺,进行方案的校正与核对,完成核对后,输出最终的设计方案,以此种方式,实现对成品油管道运输最短路径的设计,完成对管道工艺设计方案的研究。

2 实例应用分析

从三个方面完成了成品油管道工艺的优化设计,为了检验设计的工艺在实际应用中是否可以达到对传统工艺的优化效果,下述将通过实验的方式,对设计成果进行检验。

此次实验以国家石油天然气管网集团有限公司华南分公司为例,该公司运营管理的成品油管道总计6 103km,是亚洲最大的成品油管道企业。该公司在广东、广西、贵州、云南、四川、重庆等六省都拥有分支机构,实行“公司-输油部(分公司)-输油站”三级管理模式。本次实验选择该公司的广东分支机构中,用于输油次数与频率最高的管道作为实验对象,此管道的有效运输长度为1 587.0km,主要用于输送0#柴油、95#汽油与92#汽油。为了保证运输需求,在使用此管道进行成品油输送时,均使用连续化分输的方式进行运输作业。此管道输送油品的参数与运输站点的基础参数如表1、表2所示。

表1 管道输送油品的参数

表2 运输站点基础参数

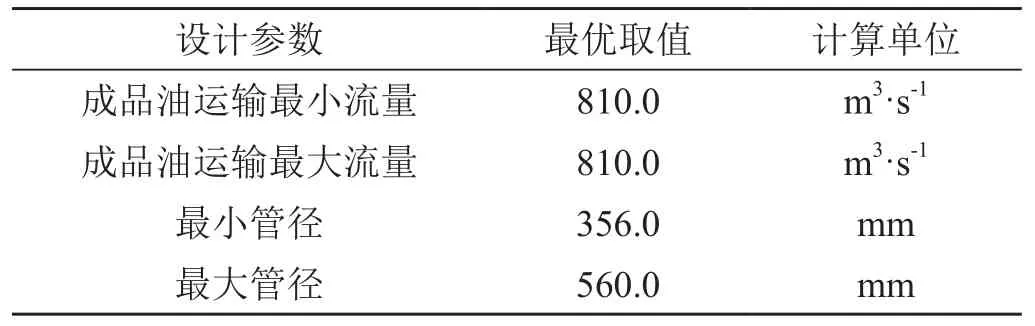

完成对实验相关信息的获取后,按照本文设计的成品油管道输送约束条件,设计运输目标函数,完成对函数的建立后,将其与实验对象、运输站点基础参数、管道输送油品的参数进行对接,得到使用此管道进行成品油运输需要的最大与最小流量、最大与最小管径。计算后数值如表3所示。

表3 设计成品油管道运输最优参数

完成上述设计后,对成品油管道运输时中转泵的候选点进行设计,根据此管道的运输需求,共设置9个中转点与7个中转泵。将本文设计的工艺方案与企业现用的工艺方案进行比对,其中本文管道运输方案与企业现用的管道运输方案示意图对比,如图1所示。

图1 本文管道运输方案与企业现用的管道运输方案

忽略管道运输过程中外界因素对运输过程中成品油损耗造成的影响,从经济层面考虑,采用两种运输方案,分别计算运行三种不同类型成品油运输时需要的成本,将计算后得到的结果作为评价本文方案可行性的关键指标。在计算过程中,将参数值与市场现行价格进行对接,其中本文管道设计材料优选X60,传统管道设计材料优选Y80,假设管道最大设计压力为12.0MPa,首站运输电费为0.58元/(kW·h),其余中转站的电费为0.50元/(kW·h),管路安装费用为1 850.0元/t,管路材质价格分别为5 450.0元与6 250.0元,工程建设中土石方支出费用为85.0元/m3,管道外层防腐涂料的费用为105.0元/m3,安装过程中的其他投资费用为1.0×103万元,管路维修费用为2 000.0元/次。将多种管路建设费用进行累加计算,得到管道输送成品油的单次费用,假设输送时每次经过中转泵都会进行成品油的扬程射出,对应每次扬程损耗量相同。结合市场成品油单价,进行不同类型成品油管道输送过程中企业需要支出成本的统计。为了确保统计结果的直观性,将统计结果绘制成曲线图,对应的实验结果图如图2所示。

图2 不同类型成品油管道输送成本统计

从图2可以看出,由于本文设计的管道输油工程在建设中进行了运输参数、管道选材等参数优化,因此,在进行成品油输送时,起步成本相对于传统输油工艺而言更低。并且由于本文设计的管道工艺在实施中进行了运输最短路径的计算,减少了成品油运输的长度,实现了中转泵对成品油的扬程次数,因此可以认为输送中成品油扬程损耗量相对较低,对于企业而言运输过程中所需要支出的成本项目更少,从而在完成对不同类型油品从起点到油罐终点的输送后,本文工艺所需要支出的经济成本更低。

综上所述,得出此次对比实验的最终结论:相比该公司现用的管道运输工艺,本文设计的成品油管道工艺在实际应用中,可以起到降低油品中转次数、减少输油扬程损耗量、节约管道运输经济成本的作用,以此种方式,为社会管道运输工程的建设与成品油的管道运输工作实施,创造了更高的收益。

3 结束语

从管道约束目标函数建立与约束条件描述、管道最优分输流量与最佳管径取值范围设计,基于循环输送的成品油管道运输最短路径设计三个方面,对成品油管道工艺设计方案展开了设计研究。在完成对方案的优化设计后,以国家石油天然气管网集团有限公司华南分公司为例,选择该公司广东分支中用于输油次数与频率最高的管道作为实验对象,设计对比实验。并通过实验证明,本文设计的成品油管道工艺在实际应用中,可以起到降低油品中转次数、减少输油扬程损耗量、节约管道运输经济成本的作用。

但此次设计的实验也存在一些不足之处,例如,没有详细计算不同中转站油品扬程的损耗量,没有具体计算不同站点建设节约的费用等。因此,可在后续的研究中,增设更加详细的对比指标,分析多种油品在运输中的需求成本。并尝试在后续的推广中,使用本文设计成果代替传统方法,以此种方式,为市场内相关企业与有关单位的建设及其在市场内的可持续发展,创造更高收益与市场价值。