加速工况下永磁同步电机电磁噪声分析与优化

胡 溧,张 桐,袁 爽,杨啟梁

(1.武汉科技大学 汽车与交通工程学院,武汉 430074;2.博格华纳汽车零部件(武汉)有限公司工程中心,武汉 430100)

0 引 言

永磁同步电机因其调速范围广,转矩密度高、结构紧凑,广泛用于电动汽车的驱动系统[1]。由于纯电动汽车没有传统发动机噪声进行掩盖,使得驱动电机产生的高频噪声在客舱中会更加的明显,驾驶员长时间处于这样的环境会变得烦躁容易引发各种危险,因此永磁同步电机高频电磁噪声研究成为目前的一个研究热点。

电机噪声主要分为机械噪声、空气动力噪声和电磁噪声,机械噪声主要与电机的轴承类型,损坏程度,转子不平衡等因素有关。空气动力噪声主要是由电机的散热风扇引起,当流动的气流被阻挡时会发出噪声。电磁噪声是由电机径向电磁力激励定子的齿部使其发生形变,并传递给壳体向外辐射噪声,电磁噪声是电机主要噪声源[2-4]。径向电磁力是引起电磁噪声的主要原因,这对电机电磁噪声研究有着重要的意义,因而受到国内外众多学者的重视[5]。Jang等人对永磁同步电机产生的径向电磁力波,进行二维傅里叶分解找到了影响该电机噪声的力波阶次,为电机振动噪声的预测提供一种方法[6]。Jung等人采用转子斜极的方式对永磁同步电机进行优化,发现转子斜极对永磁同步电机振动噪声有抑制作用,并且使得转矩更加的平稳[7]。杨浩东等人对分数槽永磁同步电机振动噪声进行研究,提出了补偿电流的方法以降低电磁噪声[8]。赵汝炫等人将定子上受到的径电磁力耦合到电机结构模型上,并计算电机稳态的噪声辐射,仿真和试验结果相符合[9]。刘皖秋等人通过试验和仿真结合的方式验证了转子开辅助槽有利降低电磁噪声的结果[10]。

本文以一台10极60槽新能源汽车驱动用永磁同步电机为研究对象,分析了该电机定转子可能会产生的低阶径向电磁力波;使用噪声仿真软件获取该电机在加速工况下的噪声colormap图,并与实验数据进行对比分析,确定了该电机对电磁噪声贡献量较大的阶次;通过二维傅里叶分解研究电磁力波的时空特性,确定了该阶次噪声产生的原因,并对转子进行结构优化,降低径向电磁力波幅值,优化了电机电磁噪声。

1 径向电磁力研究

1.1 径向电磁力波分析

径向电磁力由气隙磁场产生,根据Maxwell定律,作用于定子铁心表面上单位面积电磁力如下式[11]:

(1)

式中,pn(θ,t)为电磁力密度,单位为N/m2;b(θ,t)为气隙磁通密度,单位为T;μ0为真空磁导率,μ0=4π*10-7H/m。

对于永磁同步电机而言,高阶电磁力波幅值较小,所以幅值较大的低阶电磁力波往往是研究的重点。本文研究电机结构为10极60槽,每极每相槽数为整数,所以转子上永磁体产生的磁场谐波极对数为

μ=(2r+1)p,r=0,1,2…

(2)

定子绕组产生的磁场谐波极对数为

v=(2k+1)p,k=0,±1,±2…

(3)

式中,p为电机极对数;当力波阶数为n=μ+v时,对应的频率为f1=2(r+1)f;当力波阶数为n=μ-v时,对应的频率为f2=2rf(r≠0);其中f为电流基频,由此可以得到表1径向电磁力波阶次表,较低的力波为0阶和10阶。

表1 径向电磁力波阶次表

根据变频调速永磁同步电机电流基频和转速之间有以下关系:

(4)

式中,N为电机转速;将电磁力波的频率f1和f2写在一个表达式中如下:

F=2kf,k=1,2,3…

(5)

式中,F为电磁力波频率合并之后的频率;根据阶次的表达公式以及式(4)和式(5)可以得到该电机的阶次特征如:

(6)

所以该电机可能会产生10阶,20阶,30阶,40阶,50阶以及60阶电磁噪声。

1.2 径向电磁力仿真

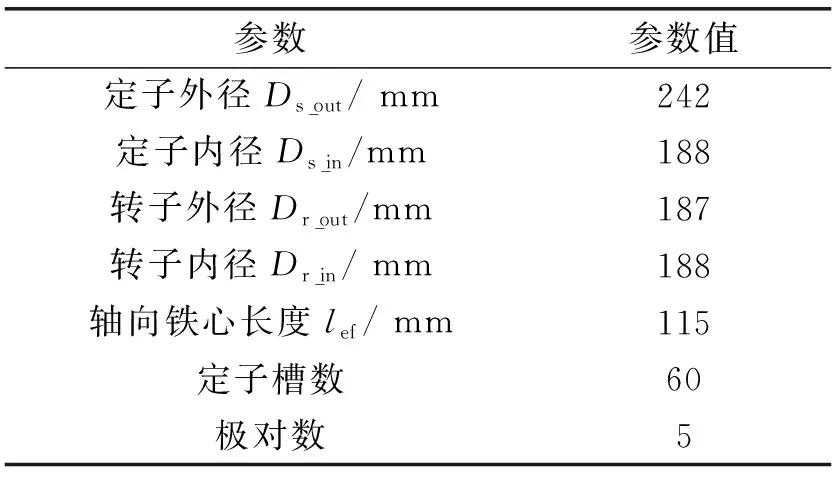

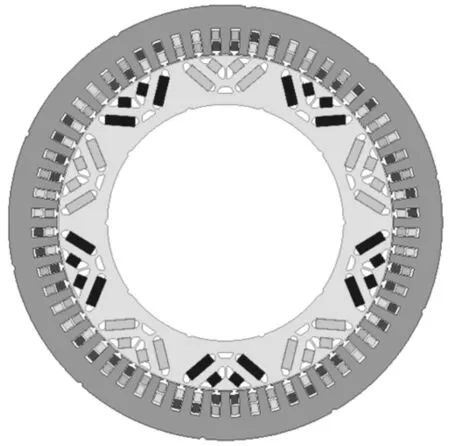

在电磁仿软件Maxwell中建立电机的二维模型,进行电磁分析。该电机为10极60槽,采用双层绕组,双V字型内置式永磁体布置形式。电机主要参数如表2所示,建立的二维模型(如图1所示)。

表2 电机模型主要参数

图1 电机二维模型图

设置转速为5500 r/min,则电磁力的基频为f=458.3 Hz求解时间设置为一个电周期。获取定子上电磁力波空间场图,如图2所示。0阶电磁力波集中力沿整个圆周激励定子;10阶电磁力波犹如10个花瓣均匀的分布在圆周上,向外激励定子。由此可见0阶电磁力波有着更多的集中力激励定子,从而发出较大的噪声。

图2 电磁力波空间场图

2 电机电磁噪声仿真和试验

2.1 仿真设置与试验布置

电机电磁噪声主要是由径向电磁力激励定子产生,所以在定子周围布置声压传感器,以获得更加准确的电磁噪声。电机噪声试验布置如图3所示,电机本体部分和联轴器相连,壳体通过螺栓固定在台架上,并在电机定子位置四周布置声压传感器。采用边界元法(BEM),使用LMS Virtual.lab软件仿真计算电磁噪声。电机在进行电磁二维仿真计算的时候可以节省大量的计算资源,但是定子受到的电磁力无法直接用于电磁噪声的计算,需要将定子二维网格拉伸为三维网格才行(如图4所示)。

图3 电机噪声试验布置图

图4 定子2D网格拉伸为3D网格

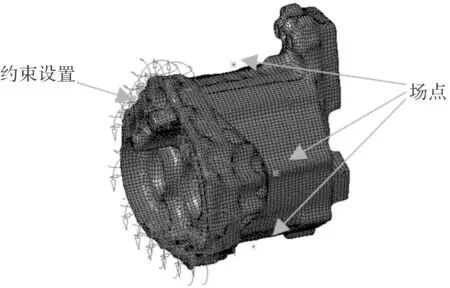

将定子电磁网格上的电磁力映射到定子结构网格上,激励定子使其变形并传递给壳体,将壳体表面振动位移通过插值的方式映射到边界元网格上,从而进行噪声的计算。由于计算最高频率达到8500 Hz,依据声学网格要小于最小波长六分之一的原则,边界元网格最大为6.7 mm。为模拟试验条件,需要将电机端部进行约束,并在电机定子位置四周布置场点来模拟声压传感器的位置(如图5所示)。

图5 噪声仿真边界条件设置

2.2 试验和仿真对比

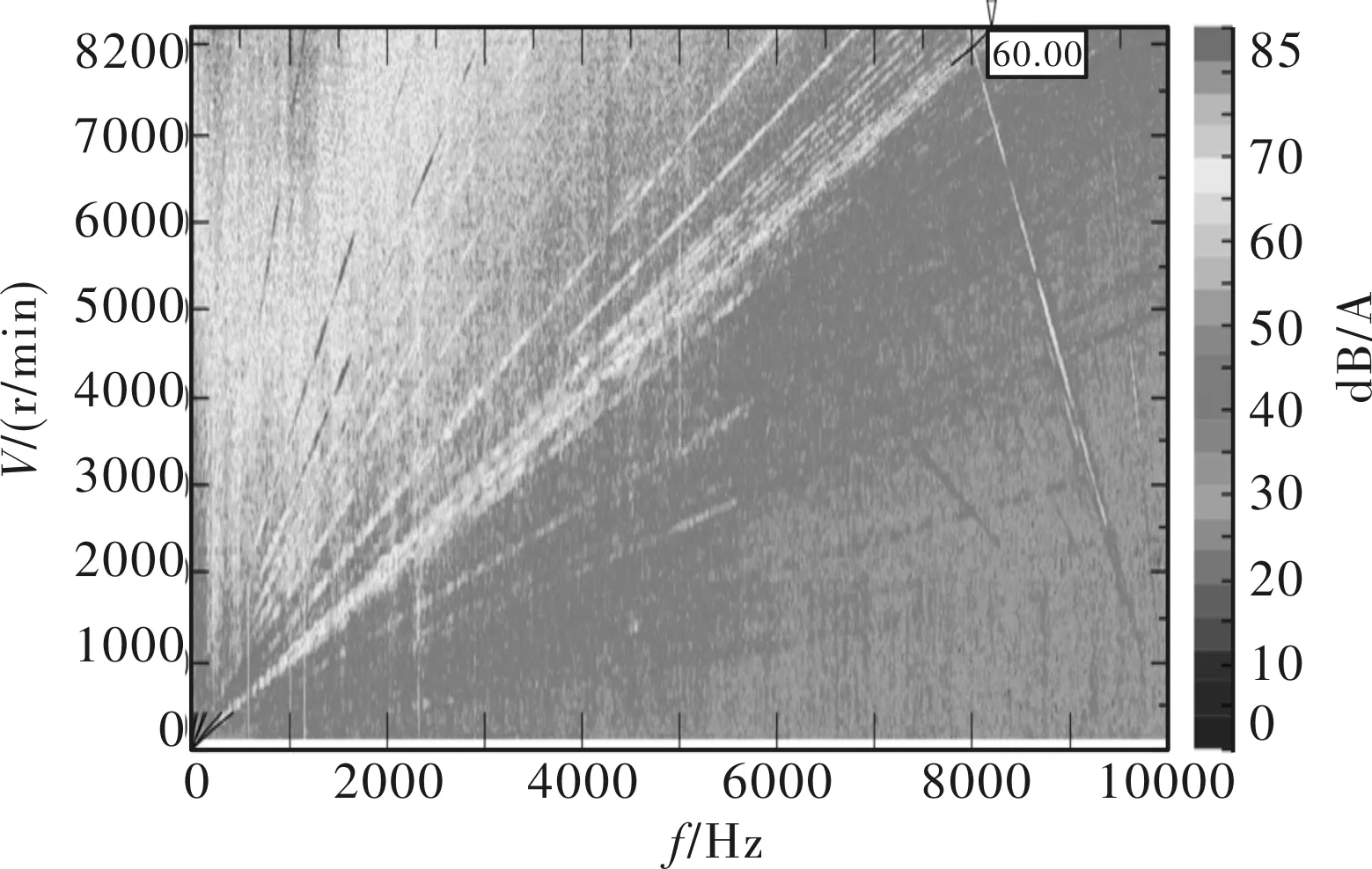

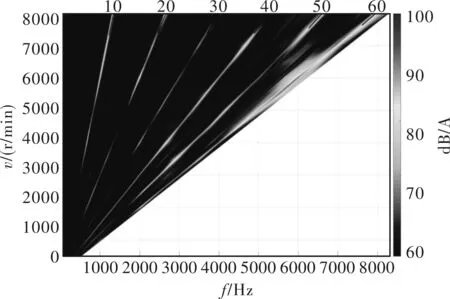

电机噪声试验获取电机在加速工况下的噪声,试验时需要采用红外转速传感器同步获取电机的转速,从而获得旋转机械噪声分析常用的colormap图,图6为电机从静止加速速到8000 r/min转速时的噪声colormap图,从图中可以看到明显的阶次线,其中三条较低的阶次线主要是有由轴承、台架联轴器等引起的机械噪声,而不是电机电磁噪声,故暂不考虑。其中较高的阶次为60阶次,加速工况下电机会产生高频啸叫声,由此确定该电机高频啸叫主要是由60阶次噪声引起。

图6 试验加速工况下colormap图

为获取电机在加速工况下噪声频谱,需要计算每个稳定转速下定子所受径向电磁力,并将其分别导入到LMS Virtual.lab中计算电磁噪声,并使用Matlab进行数据的后处理。选取转速区间为500~8000 r/min,间隔为500 r/min,仿真得到电机加速工况下的噪声频谱图如图7所示。从colormap图上可以看到6条明显的阶次线。取第一条阶次线分析,选取对应的转速,以及每个转速对应的频率,如表2所示。由此可以判断阶次线上所取的频率点均为每个转速下基频的2倍。即F=2kf=2f此时k取1,代入阶次计算公式,可以确定该阶次为10阶次,用同样的方法确定后面的阶次分为20阶、30阶、40阶、50阶以及60阶次噪声,符合理论推导。由图可确定该电机60阶次噪声最大,和试验工况相符。

图7 仿真加速工况下colormap图

表3 阶次线转速与频率对应表

在试验colormap图上没有看到10阶次,20阶次等较低阶次的电磁噪声,因为其噪声贡献量较小,并且由于机械噪声的掩盖,在试验条件下难以识别。

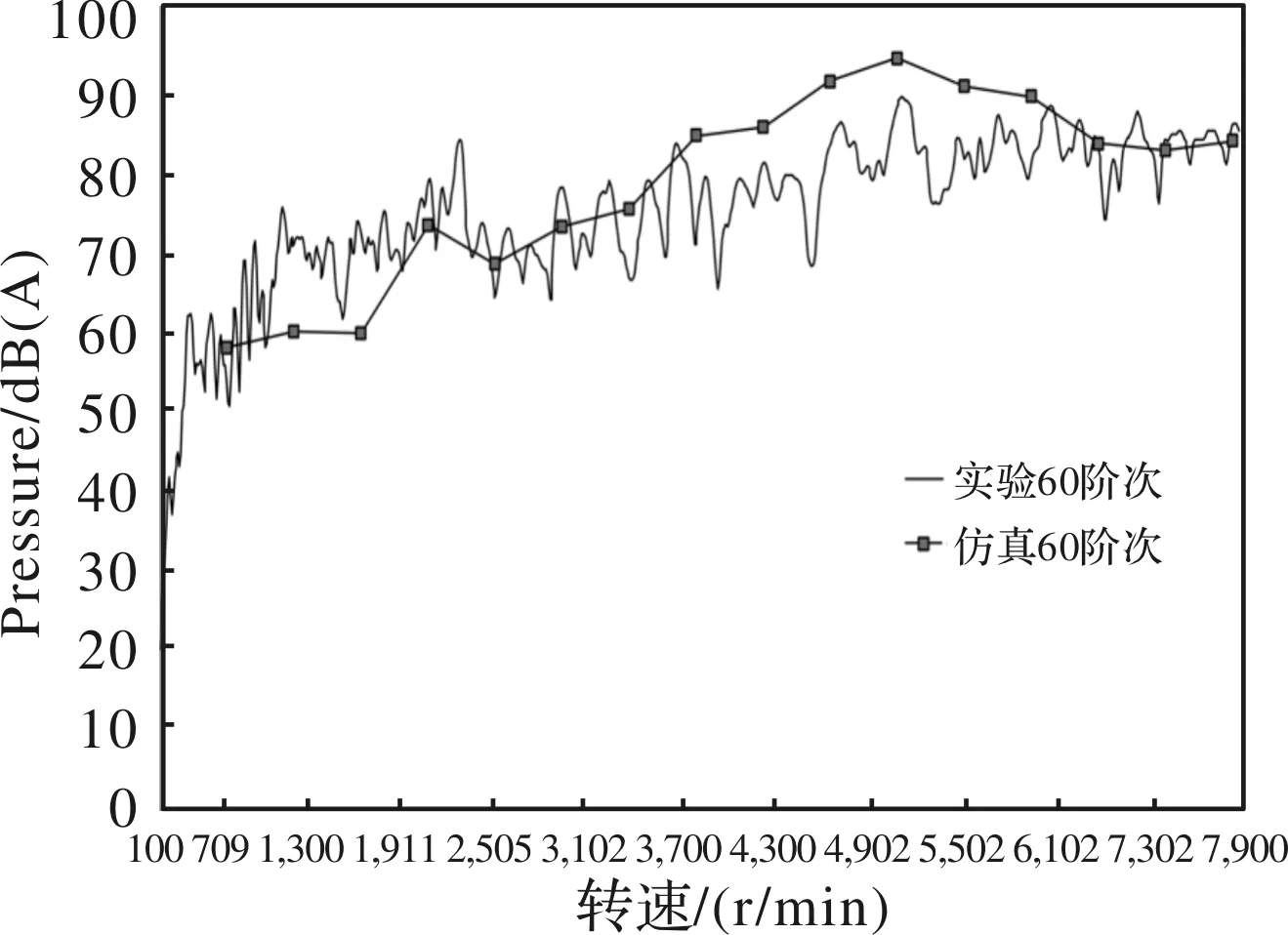

分别提取试验和仿真60阶次噪声进行切片分析,由于仿真的点数相对来说较少,曲线相对来说并不光滑(如图8所示)。

图8 仿真试验阶次切片对比

从整体趋势来看仿真和试验曲线吻合较好,个别转速下幅值相差较大主要是试验并不是在消声室中进行,背景噪声会产生一定的影响。综上通过Virtual.lab和Matlab软件联合仿真计算获得电机加速工况下的噪声colormap图,在工程上具有重要的实践意义。

3 电磁噪声分析及优化

3.1 电磁噪声原因分析及优化

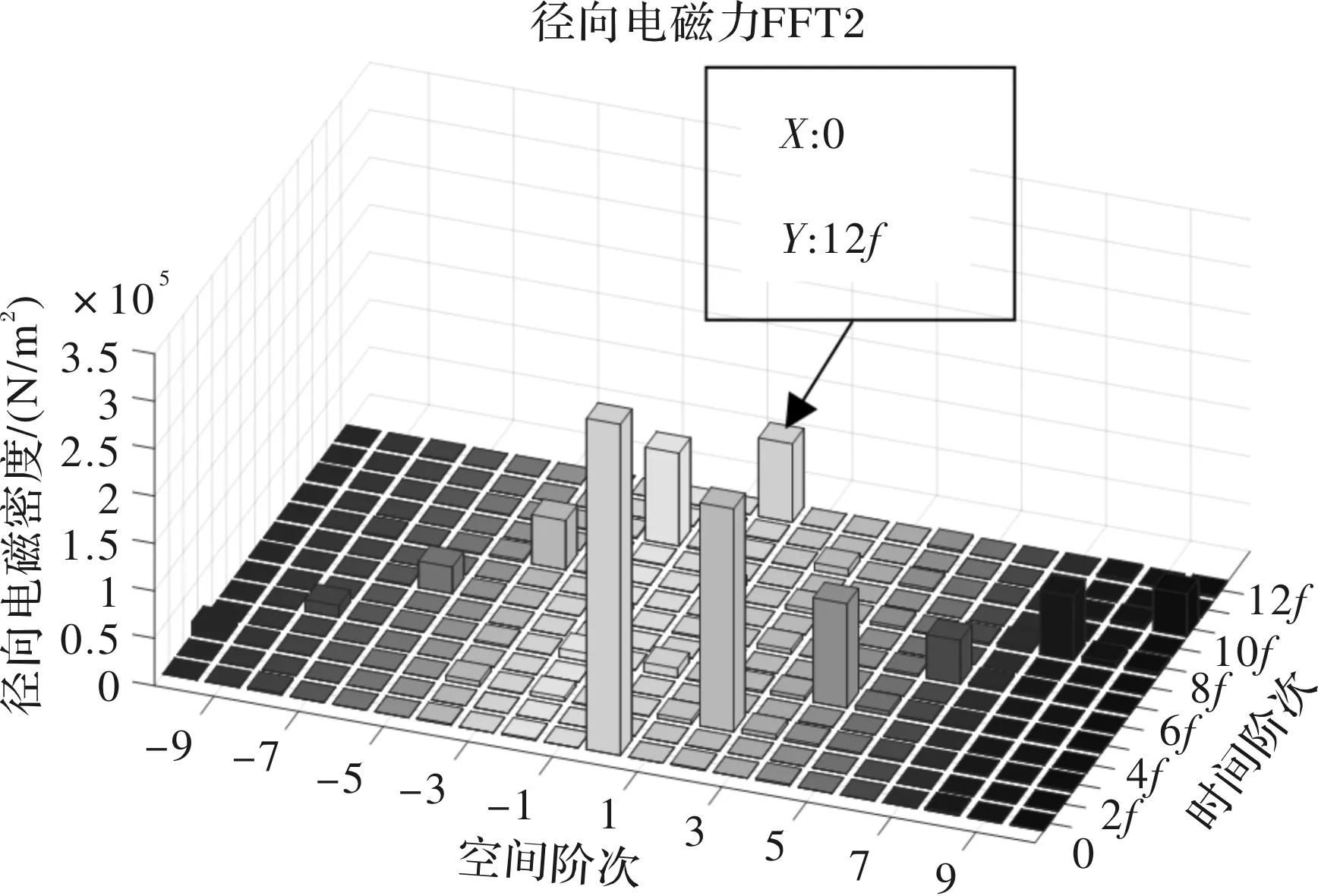

由仿真和试验确定,该电机存在60阶次噪声,特别在5000 r/min到6000 r/min转速区间噪声最大,因此对其重点研究。提取电机在5500 r/min时气隙中径向电磁力,并对其进行二维傅里叶分解分析,如图9所示。由图可知电机在电磁力波空间阶次为0阶次,频率为12f时会产生较大的噪声,即电机60阶次会产生较大的电磁噪声,符合上述的理论分析和试验仿真计算。

图9 5500 r/min电磁力二维傅里叶分解

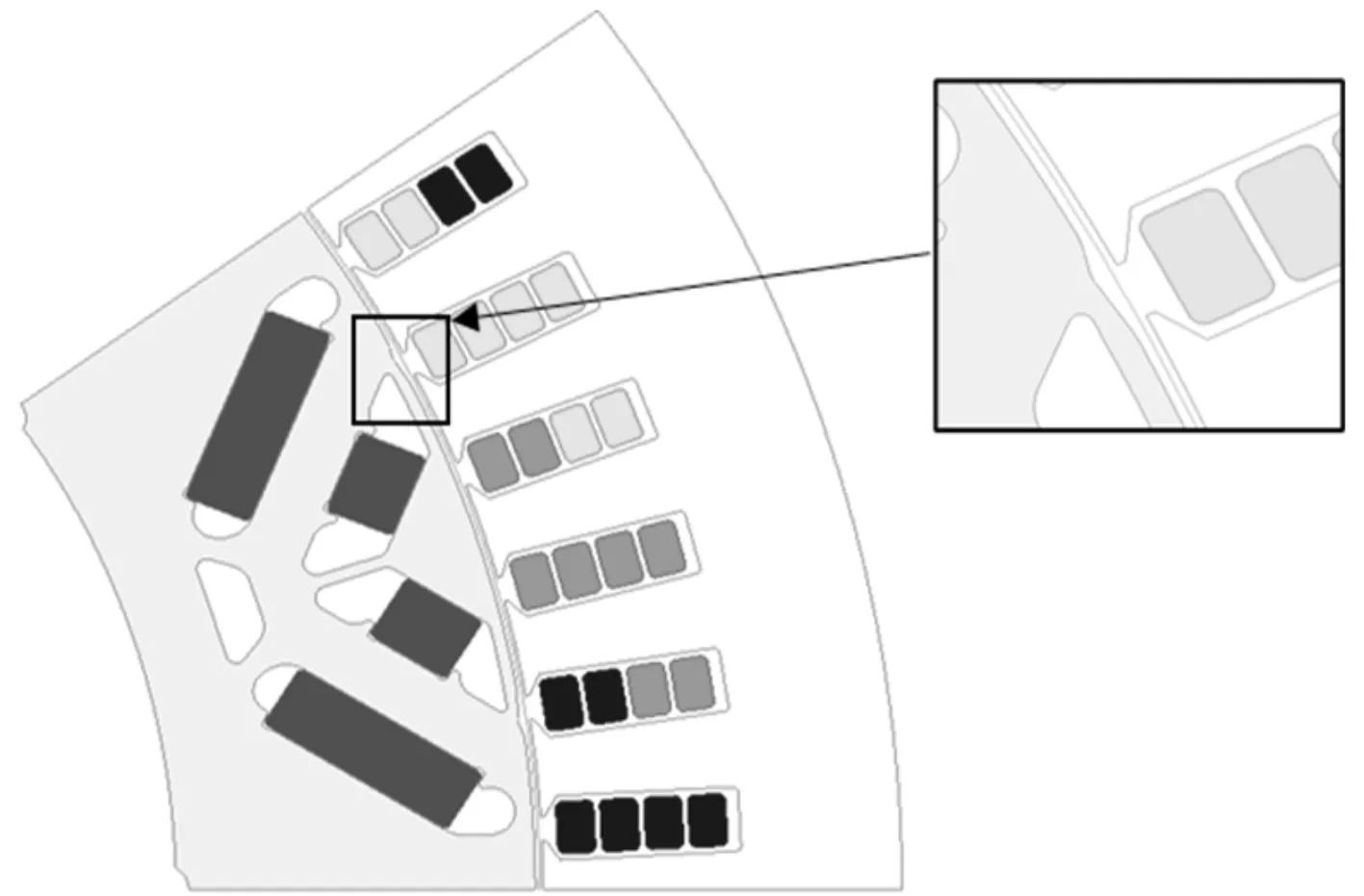

径向电磁力是引起电机电磁噪声的主要原因,是由转子上永磁体产生和定子绕组产生的磁动势相互作用产生,所以改变气隙中磁场的分布情况,可以降低0阶电磁力波的幅值从而削弱电磁噪声。为此在转子铁心外圆增加一组辅助槽,以优化气隙磁场削弱径向电磁力幅值,辅助槽的深度为0.73 mm,槽两边夹角为156°,倒角圆半径为1 mm且两个辅助槽之间的夹角为17°(如图10所示)。

图10 优化后转子示意图

3.2 优化前后噪声对比

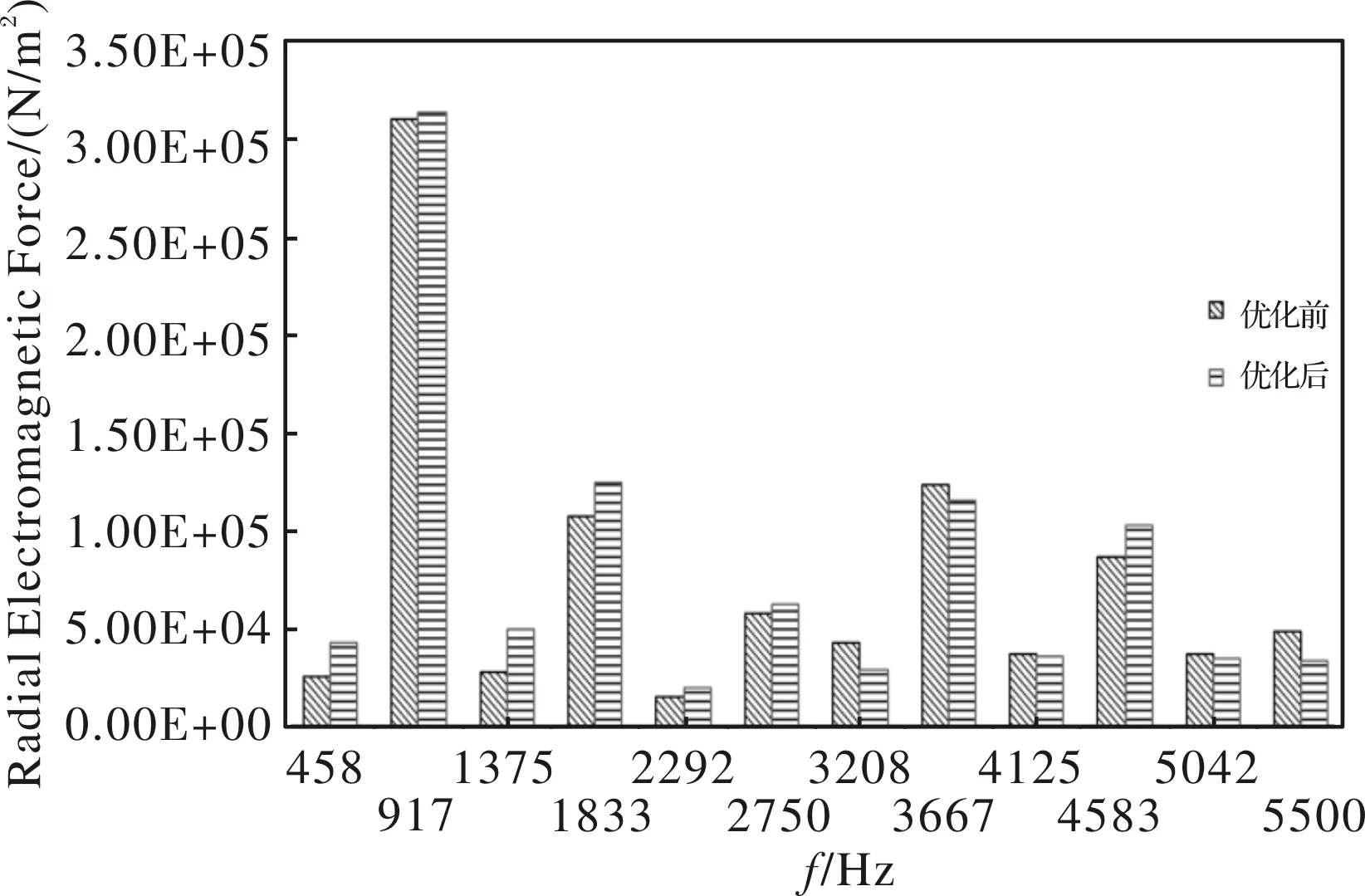

在电机定子上取一点提取电磁力,并进行傅里叶分解,对比优化前后每个频率下电磁力的幅值,如图11所示。由图可知在12f倍频(5500 Hz)处,电磁力的幅值下降了32%,优化效果明显。个别频段的电磁力幅值有着一定的上升,但是电机对这些频段所受激励并不敏感,因此噪声并不会有着明显的增大,可以忽略。

对优化之后的电机重新计算电磁噪声,对比优化前后60阶次噪声,如图12所示。可知优化后60阶次噪声和未优化之前相比有着明显的下降,证明了这种优化方式对抑制电机电磁噪声有着一定的帮助。

图11 优化前后电磁力幅值对比

图12 优化后仿真加速工况colormap图

4 结 语

通过对永磁同步电机径向电磁力理论分析,确定了该电机产生电磁噪声的力波阶次主要为0阶和10阶。使用Virtual lab 和Matlab联合仿真的方式得到了该电机在加速工况下的电磁噪声辐射colormap图,并通过实验验证了仿真的准确性,随后通过colormap图确定该电机加速工况下的异响声源是由60阶次引起的。最后对转子结构进行了优化,削弱了引起该阶次噪声的径向电磁力幅值,对比优化前后仿真结果,该电机60阶次噪声得到了改善。