高盐水和焦化废水用于钢渣热闷的试验研究

夏 春,卢光华,岳昌盛,刘诗诚

(1.中冶节能环保有限责任公司;2.钢铁工业环境保护国家重点实验室;3.中冶建筑研究总院有限公司,北京 100088)

钢铁工业是我国的主要支柱产业,但也是工业三废的产生大户,2020年我国钢渣产生量为8 668.70 万t,吨钢耗水量为2.45 m。近年来,吨钢耗水量逐年下降,但是高盐水、焦化废水的处理利用仍然是个难题,钢铁企业想将厂区污水全部回收处理再利用,真正做到工业废水“零排放”,却面临很大的压力。中国宝武钢铁集团、首钢集团、河钢集团等国内大型钢铁企业都在探索钢厂内部消纳高盐水及焦化废水的途径。如果钢渣热闷用水能够使用高盐水和焦化废水代替,将能够在钢厂内部消纳高盐水及焦化废水,这是一种以废治废的有效利用途径。

但是,钢渣热闷用水的水质要求受到钢渣利用途径的限制。热闷处理后的尾渣一般可用于道路骨料加工、回填、建材制作及钢渣粉(用于水泥和混凝土)生产。当钢渣用于生产钢渣粉时,其中的氯离子超标会引起钢筋锈蚀,影响混凝土结构耐久性和安全性,三氧化硫含量会影响水泥的体积安定性。因此,《用于水泥和混凝土中的钢渣粉》(GB/T 20491—2017)明确要求钢渣粉的氯离子含量≤0.06%、三氧化硫含量≤4.0%。

钢渣热闷过程中,热闷用水一般循环使用,高温条件下水中有害离子会不断在钢渣中富集浓缩,最终导致渣中有害离子超标。为研究高盐水和焦化废水中的有害离子对钢渣粉产品技术性能的影响,本文通过实验室模拟热闷过程和水中有害离子浓缩富集的方法,确定含盐废水用于钢渣热闷时钢渣中氯离子含量随废水中氯离子含量变化的规律,并验证废水冲渣对钢渣活性是否有影响,保证高含盐废水回用后钢渣产品能够满足国家相关标准的技术要求,为指导实际生产过程中冲渣水调配提供数据支持和解决思路。

1 试验

1.1 试验材料

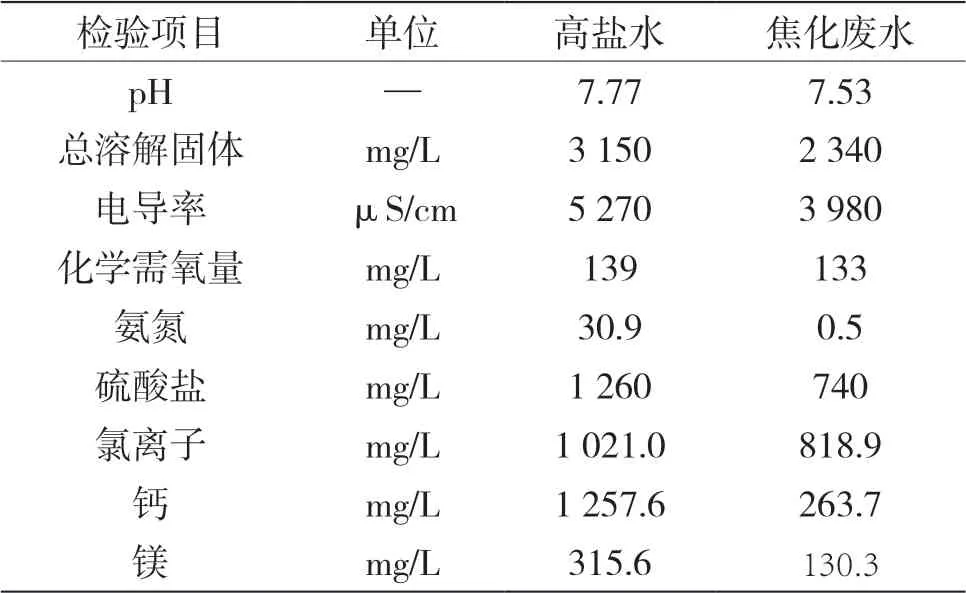

1.1.1 水样品

钢铁企业高含盐废水的主要水质特征为含盐量高、硬度高,同时其含有部分有机污染物。本试验用水样取自某钢厂。该钢厂高含盐废水共有2 种,分别为高盐水和焦化废水。2 种高含盐废水分别取样进行试验,水样成分分析如表1所示。

表1 试验用2 种水样成分分析结果

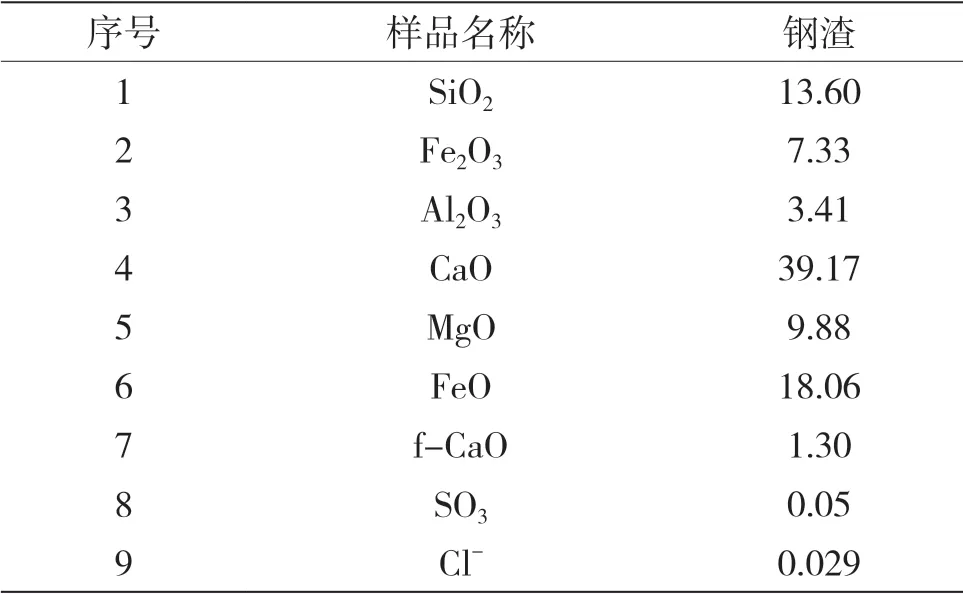

1.1.2 钢渣样品

本试验所用的钢渣为该钢厂炼钢车间钢渣,钢渣化学成分如表2所示。

表2 钢渣化学成分

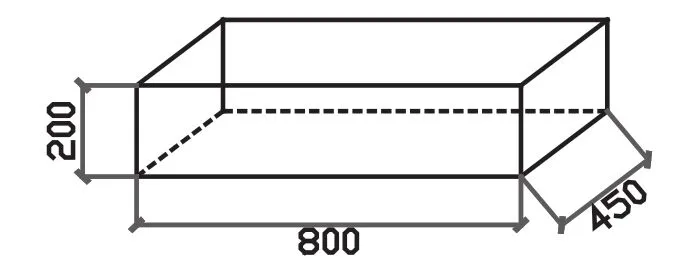

1.2 试验仪器和设备

本试验目的是在实验室模拟钢渣热闷过程,明确水中有害离子浓缩富集机理,并用高含盐废水作为热闷用水。试验所用的仪器有高温马弗炉,可升温至1 700 ℃,作为熔化钢渣的试验设备;钢渣熔化时盛放的容器为氧化锆坩埚和氧化铝坩埚,尺寸分别为100 mm×100 mm 和70 mm×140 mm,熔样时将钢渣放入氧化铝坩埚内,然后将氧化铝坩埚装入氧化锆坩埚内;自制实验室模拟钢渣热闷装置,材质为4 mm不锈钢板,尺寸如图1所示。

图1 实验室模拟钢渣热闷装置示意图

2 试验方法

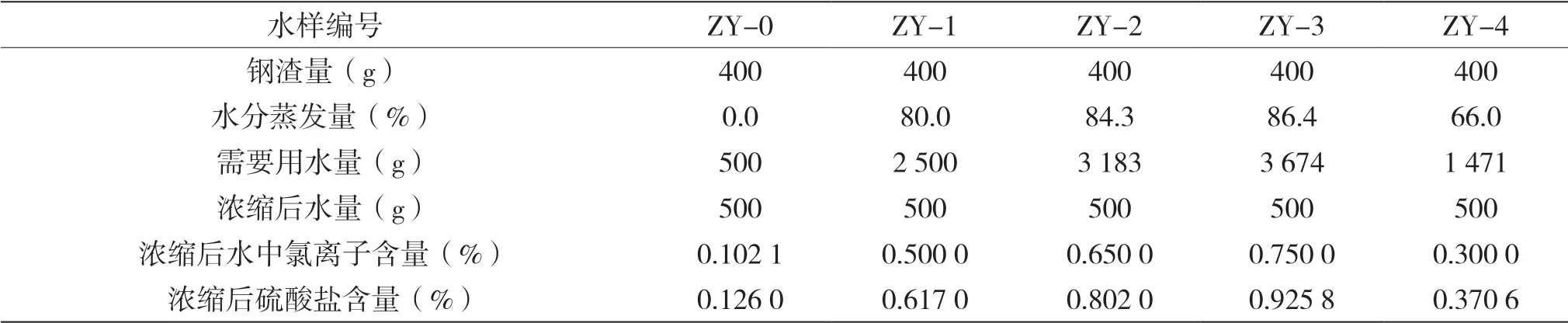

2.1 试验水样制备

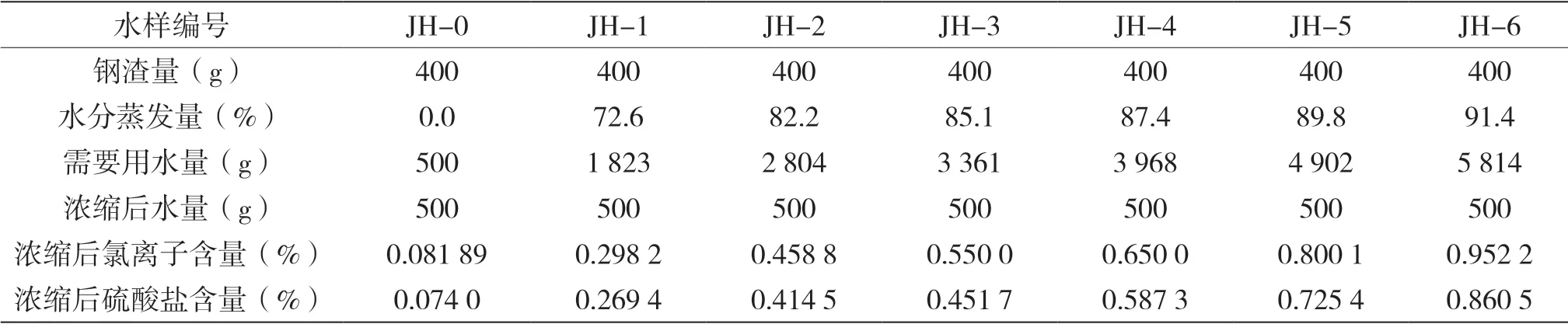

本试验模拟钢渣热闷的实际生产情况,钢渣热闷时渣水比为1.0∶1.2,原水样编号记为P-0。将2种水样通过加热蒸发的方式进行浓缩,制备成不同浓度的水样。高盐水水样浓缩制备如表3所示,焦化废水水样浓缩制备如表4所示。

表3 钢渣热闷试验高盐水水样浓缩制备

表4 钢渣热闷试验焦化废水水样浓缩制备

2.2 熔融钢渣制备

将钢渣样品烘干后,破碎成5 mm 以下的颗粒。取400 g 装入氧化铝坩埚中,然后把装有钢渣的氧化铝坩埚装进氧化锆坩埚并盖上盖子,放入高温马弗炉内,升温至1 400 ℃,恒温保持0.5 h。

2.3 实验室模拟钢渣热闷试验

将盛有熔融钢渣的坩埚从马弗炉中快速取出,放在干燥的简易热闷装置中,用铁锤敲碎坩埚,将配制好的水样倾倒在钢渣上。30 min 后,待钢渣冷却后,收集热闷装置中的钢渣样品和剩余的水样。

3 试验结果与讨论

3.1 冲渣水中氯离子含量与渣中氯离子含量的关系

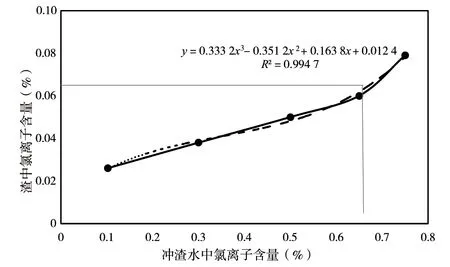

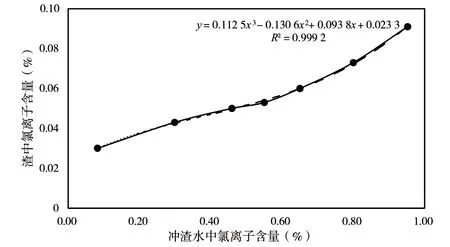

测定每次试验收集的钢渣样品的氯离子含量,冲渣水中氯离子含量与渣中氯离子含量的关系如图2和图3所示。

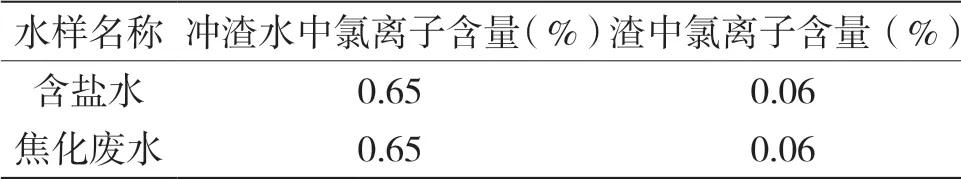

2 种水样冲渣试验中,钢渣样品氯离子含量达到临界值0.06%时,对应的水中氯离子含量如表5所示。

由图2、图3 及表5 可知,钢渣热闷试验中,热闷用水的氯离子含量越高,热闷后钢渣中残留的氯离子含量越高,对于2 种不同的水样,氯离子浓度相同时,其对渣中氯离子含量的影响基本一致。高盐水和焦化废水中氯离子含量达到0.65%时,渣中的氯离子含量均达到临界值0.06%,即要使钢渣中氯离子含量不超过0.06%,冲渣水中氯离子含量必须小于0.65%。但是,热闷钢渣中氯离子含量来自钢渣自身和冲渣水中氯离子的富集,所以,各钢厂钢渣的临界值对应点会有所差异,实际生产过程中可根据本试验方法确定临界值。

表5 钢渣热闷试验中2 种水样的氯离子含量临界值

图2 高盐水热闷试验冲渣水中氯离子含量与渣中氯离子含量的关系

图3 焦化废水热闷试验冲渣水中氯离子含量与渣中氯离子含量的关系

3.2 冲渣水中硫酸盐含量与渣中三氧化硫含量的关系

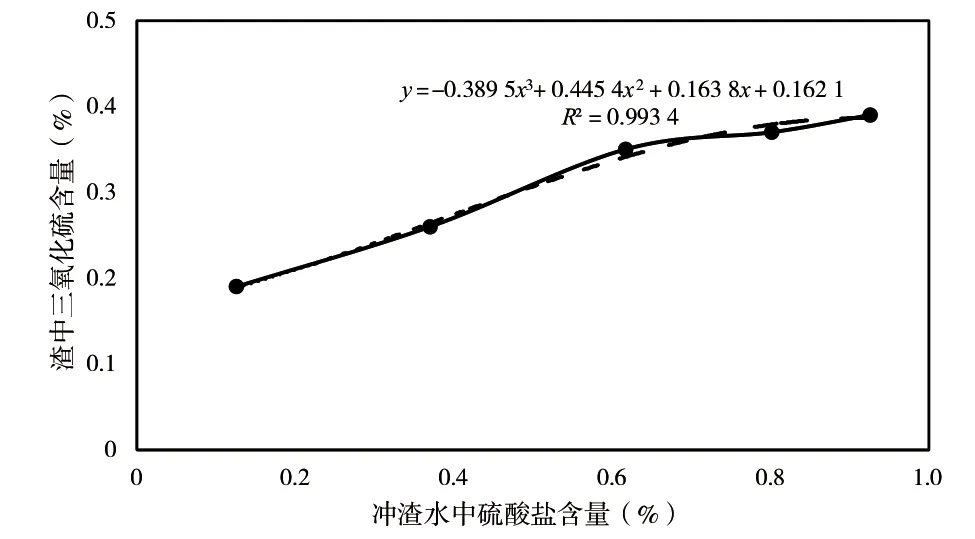

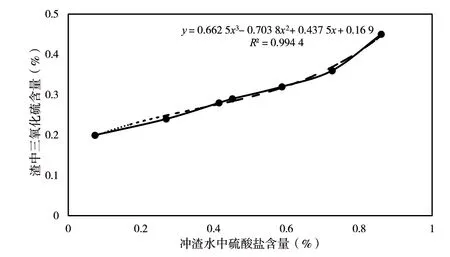

测定每次试验收集的钢渣样品的三氧化硫含量,冲渣水中硫酸盐含量与渣中三氧化硫含量的关系如图4 和图5所示。

图4 高盐水热闷试验冲渣水中硫酸盐离子与渣中三氧化硫含量的关系

图5 焦化废水热闷试验冲渣水中硫酸盐离子与渣中三氧化硫含量的关系

由图4、图5 可知,钢渣热闷试验中,热闷用水的硫酸盐含量越高,热闷后钢渣中残留的三氧化硫含量越高。但是,本试验中钢渣的三氧化硫含量远远低于《用于水泥和混凝土中的钢渣粉》(GB/T 20491—2017)规定的限值(4.0%),因此,相对于氯离子,冲渣水中的硫酸盐含量对钢渣的影响并不是很敏感。3.3 高盐水用于热闷对钢渣活性的影响

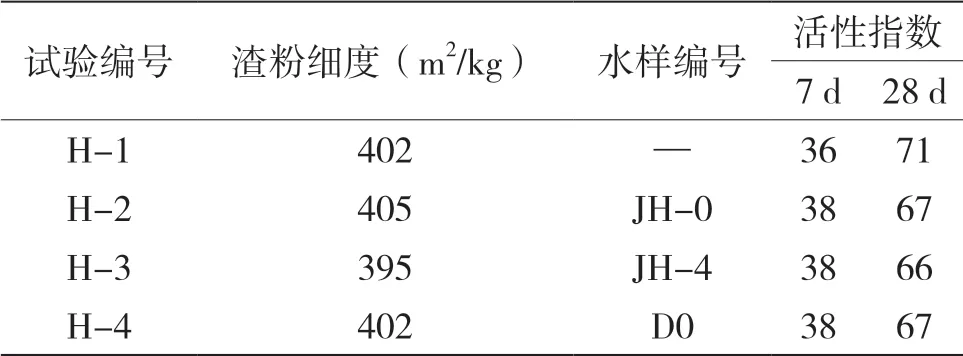

为了验证用高盐水和焦化废水热闷钢渣是否会影响钢渣的活性,选取现场钢渣样品和两种实验室用不同浓度焦化废水热闷后的钢渣,分别粉磨至同样细度,进行活性测定。活性测试结果如表6所示。

表6 钢渣活性测试结果

H-1 试验为钢厂现场取钢渣磨细,然后直接测试其活性;H-2 试验和H-3 试验为实验室模拟焦化废水热闷,测试钢渣磨细后的活性;H-4 试验为实验室模拟钢渣热闷,将钢渣熔融后用自来水热闷,再将取得的钢渣样品磨细,然后测试其活性。钢渣经过实验室焦化废水热闷后,7 d 活性指数略有增加,28 d活性指数比热闷前稍有降低。数据对比发现,这种活性指数的变化不是由热闷用水变化引起的,而是在实验室模拟试验过程中将固体钢渣重新熔化再冷却引起的。对照H-2、H-3 和H-4 三组试验可以看出,用焦化废水替代自来水热闷钢渣,钢渣的活性没有发生明显变化,用不同浓度的焦化废水(原水样和浓缩到临界点的水样)热闷后,两组钢渣的活性也没有明显变化。

4 结论

本文通过实验室模拟热闷过程和水中有害离子浓缩富集的方法,研究高盐水和焦化废水中有害离子对钢渣粉产品技术性能的影响。钢渣热闷试验中,热闷用水的氯离子含量越高,热闷后钢渣中残留的氯离子含量越高。对于2 种不同的水样,氯离子浓度相同时,其对渣中氯离子含量的影响基本一致。高盐水和焦化废水中氯离子含量达到0.65%时,渣中的氯离子含量均达到临界值0.06%。各钢厂钢渣的临界值对应点会有所差异,实际生产过程中可根据本试验方法确定临界值。钢渣热闷试验中,热闷用水的硫酸盐含量越高,热闷后钢渣中残留的三氧化硫含量越高,但是渣中三氧化硫的含量与相关标准中4%的限值距离较远。钢渣经过焦化废水热闷后,活性变化不大,即焦化废水对钢渣的活性没有影响。高盐水和焦化废水用于钢渣热闷时,如果钢渣用途为钢渣粉,要对热闷用水氯离子含量进行监控,防止钢渣产品中氯离子含量超标。