Zn层添加AZ31/7075合金复合成形工艺及组织与性能研究

余 晖,任军超,杨 鑫,郭舒龙,余 炜,冯建航,殷福星,辛光善

(1 河北工业大学 材料科学与工程学院,天津 300401;2 天津市材料层状复合与界面控制技术重点实验室,天津 300132;3 合肥工业大学 材料科学与工程学院,合肥 200039;4 国立首尔大学 材料科学与工程学院,韩国 首尔 08826)

随着世界资源匮乏及各国对环境保护和节能减排的加强,我国作为镁资源大国,高性能轻质镁合金在工业领域日益受到更多的关注和应用[1-3]。然而,由于镁合金强度低和成形性差使其广泛应用受到极大限制[4]。结合不同金属的优点,金属复合材料可有效改善强度、断裂韧度、延展性、阻尼、冲击性、耐腐蚀性等性能[5-6]。铝合金兼具较好的塑性变形能力和较高的强度,如商用高强7XXX铝合金的屈服强度可达600~700 MPa[7]。镁铝双金属复合可在不明显增加结构质量的情况下显著改善镁合金力学性能[8]。但是,Mg-Al结合易产生大量层状或网状Mg-Al金属间化合物,对接头不利[9]。Zn作为一种低熔点金属,与Mg均为密排六方结构,可同Al形成任意比固溶体,对镁及铝合金均能起到良好的强化效果[10],故Zn层有利于作为中间层连接Mg-Al异种材料。

目前异种合金复合的方法主要有爆炸焊、搅拌摩擦焊、累积轧制、热挤压等工艺[11-14]。制备Mg-Al复合板的研究较多,Xin等[15]通过累积式挤压结合工艺制备出界面结合良好的Mg-Al多层板;Chen等[11]采用舷窗模具挤压工艺制备Al-Mg-Al层压板,改善了Al层和Mg层的组织性能;吴洋[16]在470 ℃高温、28∶1挤压比下挤压,得到界面良好的AZ31/7050复合板。而Mg-Al异种合金棒多利用热挤压制备,集中在Mg套筒包Al芯[5],或Al包套夹Mg芯[17]。Liu等[18]通过扩散连接法制备Al/Mg合金,发现金属间化合物的形成与保温时间密切相关。关于Zn作为Mg-Al异种合金中间层,早在2007年,Zhao等[19]发现Zn中间层能显著提高AZ31/AA6061扩散焊接接头的剪切强度。Zn箔可产生良好的界面,但在较低温度界面仅部分连接,扩散层未均匀形成[20]。郭雨菲等[10]通过二次真空扩散焊方法,实现了ZK60/Zn/Al5083的结合,提高了接头性能。Zn中间层可以减少或者避免镁铝系金属间化合物的生成,但Zn层的引入要求降低变形温度。

基于此,本工作通过对镁铝异种金属预挤压(pre-extrusion, PE)与孔型轧制复合(pre-extrusion+caliber rolling, PECR)工艺,有效避免了镁铝异种金属在较低温度下挤压结合差的缺点。重点考察了Zn箔作为中间层材料在PE和PECR过程中的影响,系统研究了挤压复合孔轧后棒材结合界面的微观组织及结构性能变化,为Mg-Al异种合金提供一种新的结合工艺。

1 实验材料与方法

1.1 挤压坯料及实验设计

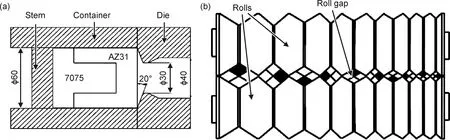

本实验原材料为商用AZ31镁合金,7075铝合金和纯Zn箔,具体化学成分如表1所示。AZ31镁合金由φ59 mm×60 mm圆柱内掏除φ30 mm×40 mm圆柱组成;7075铝合金则是由φ59 mm×20 mm和φ29.5 mm×40 mm同心圆柱构成;将合金表面打磨,放入100 μm厚的Zn箔,相互配合后制得挤压坯料,相关尺寸和挤压坯料实物如图1所示。

表1 AZ31镁合金、7075铝合金和Zn箔化学成分(质量分数/%)Table 1 Chemical composition of AZ31 Mg alloy, 7075 Al alloy and Zn (mass fraction/%)

图1 本实验采用铝合金和镁合金坯料 (a)尺寸图;(b)实物图Fig.1 Aluminum and magnesium alloy billets used in present study (a)dimension diagram;(b)physical diagram

一般而言,7XXX系高强铝合金可以挤压温度为350~470 ℃[21]。而在4∶1挤压比下,AZ31镁合金在20 ℃时即可挤压[22]。纯Zn熔点为420 ℃,通过Mg-Al,Mg-Zn,Al-Zn二元相图可知,Mg-Al,Mg-Zn,Al-Zn共晶反应温度分别为437,340 ℃和382 ℃。有研究表明[23],Mg-Zn合金粉末作为连接剂可在外界压力为30 MPa和360 ℃下保温2 h实现Mg-Al界面复合。故本实验选择在360 ℃条件下保温30 min后,在300 t卧式挤压机进行正向预挤压,挤压速度为2 mm/s。坯料配合及盛锭筒内放置方式如图2(a)所示。前期研究[24]发现模具角度对AZ31合金挤压有显著影响,考虑异种金属均匀变形,本研究采用挤压模角为70°,挤压比为4∶1。挤压前在模具表面喷少量BN脱模剂以减少模具与坯料间摩擦,提高变形成品表面质量。取中段复合挤压部分在300 ℃退火1 h后经3道次孔型轧制成15 mm×15 mm方棒,轧辊示意图如图2(b)所示。

图2 本实验用正挤压(a)和孔型轧辊(b)示意图Fig.2 Schematic diagrams of direct extrusion (a) and roll mills (b) used for this experiment

1.2 预挤压数值模拟

为预测异种金属在挤压中流动与变形,基于DeformTM软件对预挤压过程进行模拟并系统研究了变形过程中应力-应变、速度场、温度场等随时间的变化规律,坯料选用AZ31镁合金和7075铝合金,挤压垫、挤压筒、模具材料为AISI-H13(4Cr5MoSiV1)热模具钢,坯料和模具相关热物性能如表2所示。

表2 数值模拟涉及的坯料与模具热物性能Table 2 Thermal properties of billet and mould in computer simulation

通过乔及森等[25]实验及实际挤压状况,确定各部件特性和边界条件。其中坯料为柔性体,挤压垫、挤压筒、模具为刚性体,温度均为360 ℃,坯料与坯料、挤压垫、挤压筒、模具之间摩擦因子为0.4,空气对流换热系数为0.02 J·s-2·mm-1·℃-1,外界环境温度为20 ℃。坯料与坯料、挤压垫、挤压筒、模具的换热系数为5 J·s-2·mm-1·℃-1。挤压垫移动速度为2 mm/s,单步长为0.05 s,总模拟步数为700步。

1.3 复合界面微观测试分析

经预挤压和预挤压轧制复合变形后棒材的中段复合部分沿变形方向取样,通过机械研磨、抛光、腐蚀后,采用Smart zoom 5数码显微镜、Olympus BX53M光学显微镜和JSM-6510A扫描电镜对结合层进行显微组织观察分析,同时采用能谱附件(EDS)进行物相元素分析。AZ31镁合金腐蚀液为4.2 g苦味酸、70 mL乙醇、10 mL醋酸和10 mL蒸馏水。7075铝合金腐蚀液为体积分数10%的氢氟酸乙醇溶液。运用HMV-2T型维氏显微硬度计进行硬度测试(压力980 mN,保持时间10 s),以界面为中心,分别向两侧以0.01 mm和0.5 mm为间隔测试,研究添加Zn层对预挤压和预挤压轧制复合变形后AZ31/7075复合材料硬度变化的影响趋势。

2 结果与分析

2.1 预挤压模拟

图3(a)给出了预挤压过程模拟示意图。变形中坯料损伤值越小,材料开裂倾向越小,表面复合质量越高[25]。模拟结果显示坯料损伤值均在0.5以下,实验中铝镁金属材料均易于变形且挤压比小,预测结果与实际样品表面光泽无损伤一致。此外,因异种金属流动与挤压速度和应变梯度密切相关,由图3(b)可见,复合部分AZ31镁合金网格变形程度同7075铝合金存在差异,这也是造成铝合金头部因初始变形未能跟上镁合金变形而出现孔洞的主要原因。

因挤压棒为轴对称,故取模型挤压方向变形截面的1/2进行相关分析,图3(c)上下部分分别为等效应力和等效应变云图,其中等效应力变化主要集中在挤压筒和模具内,硬质7075铝合金等效应力高于质软AZ31镁合金。由等效应变可以看出,复合棒材边部应变较大,复合部分镁合金应变较前端无芯部镁合金数值大,表明铝合金芯部可有效提高镁合金应变,从而促进镁合金动态再结晶发生继而细化晶粒。图3(d)上下部则对应速度和温度云图,不难发现模具出口处铝合金速度较边部镁合金低,界面处的速度差导致变形过程中出现相对滑动,使得界面结合不均匀。此外,边部镁合金因变形更为剧烈而产生的变形热使之温度高于中间的铝合金,温差可达30 ℃左右,同时,界面阻碍了热能交换,异种金属存在温差约为5~10 ℃。挤压过程铝合金的近绝热状态也有利于细化镁合金套筒的晶粒[26]。

图3 挤压过程及DeformTM模拟结果(a)复合挤压示意图;(b)金属流动网格图;(c)等效应力-应变云图;(d)速度-温度分布图Fig.3 Pre-extrusion process and DeformTM simulation results(a)schematic diagram of composite extrusion;(b)metal flow meshing;(c)equivalent force-strain diagram;(d)velocity-temperature diagram

2.2 Zn添加对微观组织及显微硬度的影响

2.2.1 无Zn层界面的显微组织

原始挤压态AZ31镁合金和7075铝合金OM金相如图4所示,其中AZ31为T4态,7075为T6态。复合坯料通过正向挤压和孔型轧制后宏观结合界面如图5所示,其中两侧为AZ31镁合金,中间部分为7075铝合金。不难发现,AZ31/7075复合棒材的界面结合良好,未见明显缺陷。这证明在本实验条件下,通过预挤压或预挤压孔型轧制复合技术可以成功制备出AZ31/7075复合材料。

图4 AZ31镁合金(a)及7075铝合金(b)光学显微组织Fig.4 Optical microscopy images of AZ31 Mg alloy (a) and 7075 Al alloy (b)

图5 AZ31/7075预挤压与预挤压轧制复合材宏观组织Fig.5 Macrostructures of pre-extrusion and pre-extrusion+caliber rolling materials for AZ31/7075 composites

图6和图7分别给出了未添加Zn层AZ31/7075材料预挤压和预挤压轧制复合变形后的光学与扫描电镜显微组织。显而易见,镁铝异种材料挤压伴随着一定的扩散,形成了约3~5 μm厚的互扩散中间层,经进一步孔型轧制后,厚度变薄减小至约2 μm。特别地,对比图6可见,AZ31镁合金晶粒尺寸变化明显,界面处晶粒较中间部分更为细小。这主要是由于异种材料在变形过程中不同步导致剪切摩擦,同时镁铝的软硬不匹配也可产生一定背应力,使得靠近界面的地方易产生更大的应力集中和塑性变形,位错等缺陷的增殖有利于动态再结晶的产生,进而细化晶粒。一般而言[25-26],镁铝作为活泼金属,高温互扩散易生成镁铝金属间化合物等硬脆相,近AZ31镁合金部分形成深黑色富镁相Al12Mg17,而近7075铝合金端则形成富铝相Al3Mg2。但在本实验中,受挤压条件限制(如小挤压比、变形温度较高和挤压速度较快),并未发现大量Mg-Al金属间化合物存在于界面两侧。

图6 AZ31/7075复合材料界面光学显微组织 (a)预挤压材;(b)预挤压轧制复合材Fig.6 Interface OM images of AZ31/7075 composites made by pre-extrusion (a) and pre-extrusion+caliber rolling (b)

图7 AZ31/7075复合材料界面扫描电镜显微组织及能谱分析 (a)预挤压材;(b)预挤压轧制复合材Fig.7 SEM images and EDS observation of AZ31/7075 composites produced by pre-extrusion (a) and pre-extrusion+caliber rolling (b)

2.2.2 含Zn层界面的显微组织

采用光学显微镜对添加Zn层后复合变形材的界面进行观察,相关结果如图8所示,图8(a)为挤压后的典型界面,大部分界面结合良好,而少部分界面伴随空隙缺陷;图8(b)为孔型轧制后的结合层,不难发现孔型轧制步骤可增强界面结合并消除空隙缺陷,有益于提高性能。

图8 挤压与孔型轧制AZ31/Zn/7075复合材的光学显微组织 (a)预挤压材;(b)预挤压轧制复合材Fig.8 Optical microstructures of AZ31/Zn/7075 composites after pre-extrusion (a) and pre-extrusion+caliber rolling (b)

图8(a)中左侧所示界面层可见热挤压后Zn与Mg,Al元素发生明显扩散,纯Zn层由100 μm变为40~50 μm。Zn与7075铝合金扩散层厚度较窄,约为3 μm左右,但与AZ31镁合金扩散层较厚,约为50~60 μm。此外,棒材结合层处可见少量缝隙,如图8(a)中右侧所示,裂缝多存在于Mg-Zn结合处,约占Mg-Zn扩散层的25%(体积分数),通过对比图8(a)中左侧无空隙组织可见缺失部分为Mg-Zn扩散层。由图3(d)可知,挤压变形热使界面处温度可达380~390 ℃,远高于Mg-Zn共晶温度340 ℃,在热扩散的作用下生成富镁共晶体熔体,低熔点共晶也加速了元素从固相向液相的扩散,液相区不断加宽。与此同时,液体中的元素也扩散到固体中,但元素在固相中扩散速度远低于其在液相中的扩散速度,在有限挤压时间内Mg元素在纯Zn层固体中的扩散速度比在液体中的扩散速度要慢,仅形成了8 μm左右的均匀Mg-Zn过渡层,伴随冷却收缩和熔体转移,最后在结合处出现微小缝隙。

此外,通过有限元数值模拟结果可知,变形过程中镁铝两侧界面存在差速,在剪切摩擦力作用下,合金在界面处发生相对剪切滑动,进而细化晶粒,伴随着动态再结晶发生,平均晶粒尺寸较原始态显著减小(约为10 μm),但因挤压比小,细化效果有限。如图8(b)所示,将预挤压棒材经过3道次轧制后可见,界面层宽度减小到约50 μm,特别需要指出的是,挤压态存在的网状Mg-Zn共晶和金属间化合物大幅减少,微小裂缝空洞也在轧制过程中得到愈合,这可极大改善界面结合,提高材料整体性能。同时,孔型轧制还可以进一步细化AZ31镁合金晶粒尺寸,与挤压态相比,靠近中间层的晶粒在异种材料剪切摩擦和动态再结晶共同作用下细化到3~8 μm[27-28]。

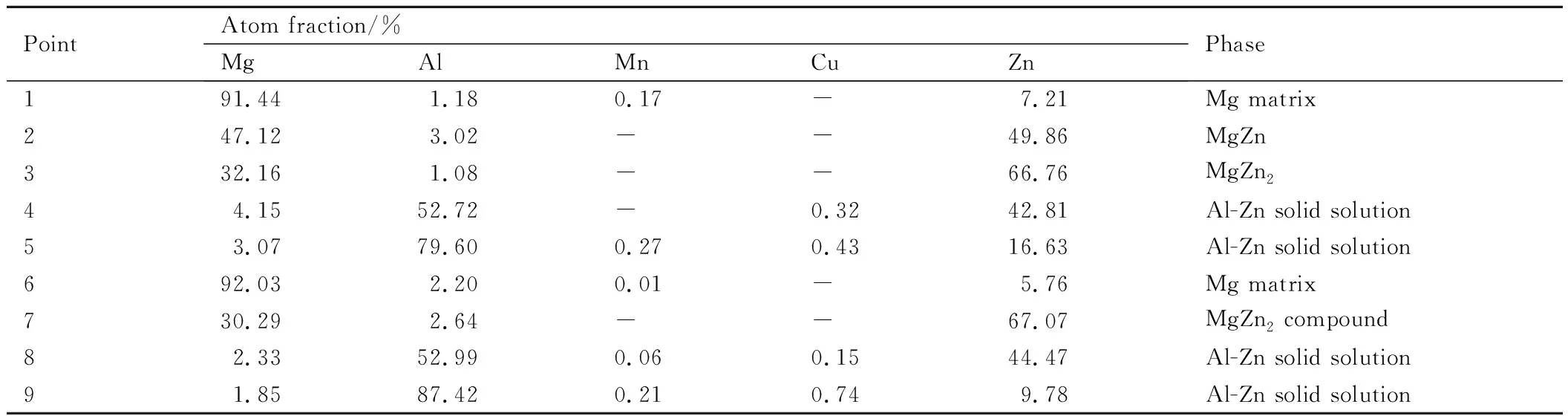

图9(a-1),(b-1)分别为AZ31/Zn/7075复合材料预挤压和预挤压轧制复合变形后界面扫描电镜显微组织图,中间亮白部分为Zn层和Zn-Mg,Zn-Al过渡层。通过能谱对界面层进行点分析,主要元素含量及可能过渡相列于表3。图9(a-2),(b-2)为过渡层面扫描分析,结合二元相图分析可知,靠近AZ31镁合金基体处形成的是过饱和固溶体和弥散网状分布的MgZn金属间化合物,近Zn基体处则是MgZn2金属间化合物薄层。图8(a)缝隙界面近Zn处亦可见MgZn2相,这是因为MgZn2热稳定性高(熔点高达416 ℃),在360 ℃挤压及变形热作用下并未熔化,也间接证明低熔点共晶液随降温冷却才是出现类似缩孔的主要原因;过饱和镁基固溶体和MgZn金属间化合物由于冷却时间较快,扩散不充分而呈现弥散网状分布。

图9 AZ31/Zn/7075复合材料界面的扫描电镜显微组织(1)及对应能谱点面扫描分析(2)(a)预挤压材;(b)预挤压轧制复合材Fig.9 SEM(1) and corresponding EDS analysis(2) of AZ31/Zn/7075 composites produced by pre-extrusion(a) and pre-extrusion+caliber rolling(b)

表3 图9(a-1)和(b-1)中1~9点的EDS元素分析及过渡相Table 3 EDS analysis and transition phases of points 1-9 in fig.9(a-1),(b-1)

2.3 Zn层添加对界面显微硬度的影响

添加Zn层前后AZ31/7075复合材界面硬度变化如图10所示。原始态AZ31镁合金和7075铝合金经复合挤压后基体硬度分别是60HV和90HV,经过3道次孔型轧制后得到一定程度晶粒细化,但硬度提升并不明显。未添加Zn层变形后的复合材料界面处显微硬度并没有显著改变;添加Zn层后异种挤压材料界面处的硬度却提高明显(达到161HV),由前述显微组织观察可知,这主要归因于界面处大量的MgZn2金属间化合物,但镁铝扩散层经孔型轧制后减薄,从整体上提升硬度效果有限。未添加Zn层时,界面新生硬脆相Al3Mg2层是脆性较强的薄弱环节,不利于界面结合强度[25]。添加Zn层后,可以明显提高接头的剪切强度,但接头中存在的脆硬镁锌共晶相可能会导致接头在较低应力下发生脆性断裂[10]。在后期研究中可考虑热处理工艺,增大扩散层厚度以改变界面性能。

图10 Zn添加前后对AZ31/7075复合材料界面显微硬度对比图 (a)整体;(b)局部Fig.10 Interface microhardness of AZ31/7075 composites with/without Zn layer addition (a)entirety;(b)portion

3 结论

(1)挤压变形热温升使Mg-Zn互扩散形成的低熔点共晶相熔化,进而加速了元素从固相向液相扩散,但在随后降温冷却过程中出现类似缩孔形式的间隔式裂缝,其在后续孔型轧制工艺中愈合并极大改善界面结合。

(2)Zn中间层的引入可减少Mg-Al金属间化合物的生成,挤压中生成的Mg-Zn金属间化合物过渡层可通过孔型轧制减薄;此外,硬质7075铝合金芯部可促进细化AZ31镁合金晶粒,这主要归因于异种材料界面的剪切摩擦和背应力促进动态再结晶所致。

(3)AZ31/7075复合材料挤压后扩散生成的MgZn2金属间化合物使得结合界面硬度大幅提升,但扩散层厚度较薄,并不能提升材料整体硬度,后期需进一步优化工艺与组织。